1.本发明涉及玻璃窗的连接领域,尤其涉及一种连接销、设有所述连接销的玻璃窗,以及设有所述玻璃窗的机动车。

背景技术:

2.机动车的窗玻璃一般通过钉柱定位至机动车的车身相应的连接处并保证持久的可靠性。现有的钉柱主要包括固定座及柱体,所述固定座一般通过胶粘连接至玻璃板或者通过热塑连接至玻璃板,所述柱体用于连接至车身相应连接处;所述柱体与所述固定座之间通过卡槽与卡接块的配合连接。然而,由于所述柱体与所述固定座存在制造公差,使得所述柱体与固定座的配合精度较低,因此,在所述柱体安装到所述固定座后位置存在偏差,从而导致车窗玻璃在车身相应连接处上的定位精度下降。

技术实现要素:

3.本发明的目的在于提供一种能弥补制造公差的连接销、设有所述连接销的玻璃窗,以及设有所述玻璃窗的机动车。

4.为了解决上述技术问题,本发明提供了一种连接销,包括固定座、连接件及定位件,所述连接件具有弹性,所述连接件连接于所述定位件与所述固定座之间,所述定位件可拆缷地连接于所述连接件,所述固定座可拆缷地连接于所述连接件。

5.本发明连接销的固定座与定位件之间通过具有弹性的连接件可拆缷地连接,不仅使得所述所述定位件与所述固定座的装配或拆缷方便,且弹性的连接件能够在装配过程中弥补所述定位件和所述固定座的制造公差,以避免在所述定位件安装到所述固定座后存在位置偏差。

6.本发明还提供了一种玻璃窗,包括玻璃板及连接销,所述连接销的固定座固定于所述玻璃板,所述连接销的定位件连接于外部连接处。

7.本发明的玻璃窗的连接销通过弹性的连接件能弥补定位件和固定座的制造公差,使得所述定位件和所述固定座安装后不会出现位置偏差,能使所述连接销能更精准地固定至外部连接处,从而确保所述玻璃板的精准定位。

8.本发明还提供了一种机动车,包括车身及玻璃窗,所述车身包括玻璃安装框,所述玻璃安装框设有安装孔,所述玻璃窗的玻璃板覆盖于所述玻璃安装框,所述连接销的定位件连接于所述安装孔。

9.本发明机动车的玻璃窗通过连接销连接于玻璃安装框,由于所述连接销具有弹性的连接件能够在装配过程中弥补所述定位件和所述固定座的制造公差,从而能避免所述连接销出现位置偏差,使得连接销能更精准地固定至安装孔,从而确保所述玻璃窗精准定位至所述玻璃安装框。

附图说明

10.为了更清楚地说明本发明实施例的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

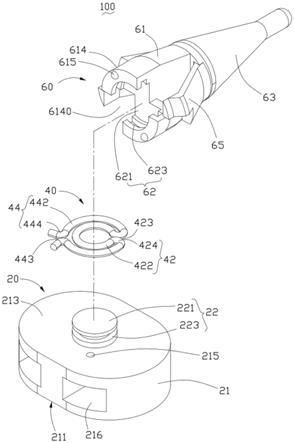

11.图1是本发明的第一实施例的连接销的立体结构件示意图;

12.图2是图1中的连接销的立体结构分解示意图;

13.图3是图2中的固定座的另一视角的立体结构示意图;

14.图4是图2中的连接件的正面结构示意图;

15.图5是图2中的定位件的立体剖视图;

16.图6

‑

图7是图2中的连接销的组装过程示意图;

17.图8是本发明的第二实施例的连接销的连接件的结构示意图;

18.图9是本发明的第三实施例的连接销的连接件的结构示意图;

19.图10是本发明的第四实施例的连接销的连接件的结构示意图;

20.图11是本发明的第五实施例的连接销的连接件的结构示意图;

21.图12是本发明的第六实施例的连接销的连接件的结构示意图;

22.图13是本发明的第七实施例的连接销的连接件的结构示意图;

23.图14是本发明的其中一实施例的玻璃窗的立体结构示意图;

24.图15是本发明的其中一实施例的机动车的结构示意图;

25.图16是图15中的玻璃窗在连接销处的剖视图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.此外,以下各实施方式的说明是参考附加的图示,用以例示本发明可用以实施的特定实施方式。本发明中所提到的方向用语,例如,“顶”、“底”、“前”、“后”、“左”、“右”、“内”、“外”、“侧面”等,仅是参考附加图式的方向,因此,使用的方向用语是为了更好、更清楚地说明及理解本发明,而不是指示或暗指所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置在

……

上”应做广义理解,例如,可以是固定连接,也可以是可拆卸地连接,或者一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

29.请一并参阅图1及图2,图1是本发明的第一实施例的连接销100的立体结构件示意图;图2是图1中的连接销100的立体结构分解示意图。本发明的第一实施例中的连接销100用于将其中一物品快速地连接至另一物品,所述其中一物品可以是但不限于窗玻璃,所述另一物品可以是但不限于机动车的车身。连接销100包括固定座20、连接件40及定位件60,

连接件40具有弹性,连接件40连接于定位件60与固定座20之间,定位件60可拆缷地连接于连接件40,固定座20可拆缷地连接于连接件40;即定位件60通过连接件40可拆缷地连接于固定座20。使用连接销100时,固定座20预先固定于其中一物品上,定位件60通过连接件40装配至固定座20,再将定位件60连接于另一物品对应的连接处,以使其中一物品连接于另一物品,使用方便,操作简单且安装快速、连接牢固。当需要搬动设有连接销100的其中一物品时,先将定位件60及连接件40从固定座20上取下,再将这些所述其中一物品通过层叠包装,由于固定座20的高度远小于装配有定位件60的连接销100的总体高度,因此,层叠包装一次能装下的所述其中一物品的数量较多,从而能节省运输成本。

30.本发明连接销100的固定座20与定位件60之间通过具有弹性的连接件40可拆缷地连接,不仅使得定位件60与固定座20的装配或拆缷方便和快捷,且弹性的连接件40能够在装配过程中弥补定位件60和固定座20的制造公差,在定位件60通过连接件40安装至固定座20后,定位件60和固定座20紧密配合,以避免在定位件60安装到固定座20后存在位置偏差。

31.具体地,固定座20包括第一安装部22,定位件60包括第二安装部62,连接件40包括第一连接部42和第二连接部44,第一连接部42和第二连接部44至少两者之一具有弹性,第一连接部42弹性连接于第二连接部44,第一连接部42可拆缷地连接于第一安装部22,第二连接部44可拆卸地连接于第二安装部62。若第一连接部42具有弹性,当第一连接部42连接于第一安装部22时,能弥补固定座20的第一安装部22的制造公差;若第二连接部44具有弹性,当第二连接部44连接于第二安装部62时,能弥补定位件60的第二安装部62的制造公差。若第一连接部42和第二连接部44均具有弹性,当定位件60通过连接件40装配后,第一连接部42和第二连接部44分别弥补第一安装部22和第二安装部62的制造公差,使定位件60和连接件40的配合紧密和牢固,以避免在定位件60安装到固定座20后存在位置偏差。

32.请一并参阅图1

‑

图5,图3是图2中的固定座20的另一视角的立体结构示意图;图4是图2中的连接件40的正面结构示意图;图5是图2中的定位件60的立体剖视图。固定座20还包括座体21,座体21背离第一安装部22的一端用于连接上述其中一物品,第一安装部22包括设于座体21面朝定位件60一侧的凸台221及围设于凸台221外周壁的第一环状凹槽223。定位件60包括连接块61,第二安装部62包括设于连接块61的收容空间621及设于定位件61的收容空间621内周壁的第二环状凹槽623,收容空间621用于收容凸台221。第一连接部42包括卡接于第一环状凹槽223的第一弹性环422,第二连接部44包括卡接于第二环状凹槽623的第二弹性环442。由于第一弹性环422及第二弹性环442均具有弹性,第一弹性环422装入第一环状凹槽223时,第一弹性环422能适配第一环状凹槽223,以弥补第一环状凹槽223的制造公差;第二弹性环442装入第二环状凹槽623时,第二弹性环442能适配第二环状凹槽623,以弥补第二环状凹槽623的制造公差,使得定位件60与固定座20的配合更紧密,避免位置偏差。

33.本实施例中,座体21包括相对设置的固定面211和支撑面213,以及连接于固定面211的周围与支撑面213的周围的外周面,凸台221设于支撑面213的中部。具体地,凸台221是圆柱体,第一环状凹槽223是设于圆柱体外周壁的圆形环槽。连接块61概呈矩形块,连接块61一端面设有间隔相对的两个圆弧片614,两个圆弧片614围成收容空间621,两个圆弧片614之间具有连通收容空间621的缺口6140,第二环状凹槽623设于两个圆弧片614的内周壁,且第二环状凹槽623连通所述缺口6140。

34.座体20面朝定位件60的侧面设有凸起和/或凹陷,定位件60设有凹陷和/或凸起,所述座体20的凸起与所述定位件60的凹陷一一对应,所述座体20的凹陷与所述定位件60的凸起一一对应;即座体20的每一凸起卡入定位件60的对应的凹陷内,定位件60的每一凸起卡入座体20的对应的凹陷内,以防止定位件60相对于座体20转动,使定位件60与座体20的连接更稳定。在一些实施例中,座体20的支撑面213上设有至少一凹陷,定位件60的圆弧片614对应至少一凹陷设有一凸起,当定位件60安装至座体20时,所述凸起卡入所述凹陷;在一些实施例中,座体20的支撑面213上设有至少一凸起,定位件60的圆弧片614对应所述至少一凸起设有一凹陷,当定位件60安装至座体20时,所述凸起卡入所述凹陷;在一些实施例中,座体20的支撑面213上设有至少一凹陷和至少一凸起,定位件60的圆弧片614对应所述至少一凹陷和至少一凸起设有一凸起和一凹陷,当定位件60安装至座体20时,每一凸起卡入对应的凹陷。本实施例中,支撑面213于凸台221的周围设有两个凹陷215,两个凹陷215沿凸台221的周向间隔设置,优选地,两个凹陷215位于凸台221相对的两侧;圆弧片614背离连接块61的侧面设有两个凸起615,两个凸起615与两个凹陷215一一对应,优选地,两个凸起615分别设于两个圆弧片614。

35.优选地,座体20设有至少一连接孔216,连接孔216用于设有热塑性弹性体,使座体20通过所述热塑性弹性体粘接于上述其中一物品(如窗玻璃)。本实施例中,座体20设有两个连接孔216,每一连接孔216沿平行于凸台221的径向穿通座体21的外周面。

36.第二弹性环442围设于第一弹性环422的周围,第一弹性环422设有第一缺口423,第二弹性环442设有第二缺口423,第一弹性环422与第二弹性环442在第一缺口423处相连,第一弹性环422通过调节第一缺口423的大小,以增大第一弹性环422的内径,方便第一弹性环422卡接至第一环状凹槽223;第二弹性环442通过调节第二缺口443的大小,以减小第二弹性环422的外径,方便第二弹性环422卡接至第二环状凹槽623。进一步地,第一弹性环422在第一缺口423处具有两个端部,第一连接部42还包括连接于第一弹性环422的每一端部与第二弹性环442之间的弯折杆424,两个弯折杆424朝向反的方向弯折,两个弯折杆424之间形成第一缺口423。第二弹性环442包括分别自两个弯折杆424远离第一弹性环422的端部沿第一弹性环422的周向延伸两个延伸杆,即两个所述延伸杆围成第一弹性环422,两个所述延伸杆远离第一缺口423的端部形成第二缺口443。

37.第一弹性环422的形状与第二弹性环442的形状可以相同或不同,本实施例中,第一弹性环422是具有第一缺口423的圆形环,第一弹性环442是具有第二缺口443的圆形环,第一弹性环422的轴线与第二弹性环442的轴线共线。

38.优选地,第一缺口423与第二缺口443在连接件40的周向上错位,进一步地,第一缺口423和第二缺口443位于第一弹性环422相对的两侧,即第一缺口423中心至第一弹性环422圆心的连线与第二缺口443中心至第一弹性环422圆心的连线共线。第二弹性环442于第二缺口443处具有两个自由端,第二连接部44还包括设于每一自由端的操作杆444,操作杆444用于辅助第二弹性环442装入第二环状凹槽623。具体地,操作杆444自对应的第二弹性环442的自由端向远离另一第二弹性环442的一侧弯折而成。

39.第一弹性环422的形状与第一环状凹槽233的形状相同,第二弹性环442的形状与第二环状凹槽623的形状相同。本实施例中,第一环状凹槽233和第二环状凹槽623均为圆形凹槽,第一弹性环422的内径不大于第一环状凹槽223的内径,第二弹性环442的外径不小于

第二环状凹槽623的外径,从而能使第一弹性环422和第二弹性环442分别紧密地配合至第一环状凹槽223和第二环状凹槽623。具体地,第一弹性环422的内径略小于或等于第一环状凹槽223的内径,第二弹性环442的外径略大于或等于第二环凹槽623的外径。

40.进一步地,第一弹性环422与第二弹性环442位于同一平面,第一弹性环422与第二弹性环442之间具有间隙45;间隙45便于第二弹性环442的紧缩或扩展,即便于改变第二弹性环442的外径大小。具体地,若向外拉两个操作杆444能增大第二弹性环442的外径值,若向第二缺口443按压两个操作杆444能减小第二弹性环442的外径值。

41.在其他实施例中,连接件40可以通过铸造等方式制成;具体地,第一弹性环422和第二弹性环442可以通过铸造等方式制成。

42.第一弹性环422与第二弹性环442由一根弹性丝弯曲制成,所述弹性丝弯曲形成第一弹性环422后在第一缺口423处向外弯折,并沿第一弹性环422的周向延伸形成第二弹性环442。本实施例中,连接件40由一根弹性金属丝弯曲制成,所述弹性金属丝先弯曲围成具有第一缺口423的第一弹性环422;将所述弹性金属丝的两端在第一缺口423处分别向外反折形成两个弯折杆424;将所述弹性金属丝的两端分别自两个弯折杆424沿第一弹性环422的周向延伸围成第二弹性环442,并形成所述第二缺口443;再将所述弹性金属丝的两个末端在第二缺口443处向外弯折形成操作杆444。

43.如图2及图5所示,定位件60还包括导引柱63及连接于导引柱63的至少一弹性卡爪65。导引柱63设于连接块61背离圆弧片614一端,弹性卡爪65连接于导引柱63靠近连接块61的一端,导引柱63用于引导定位件60连接于对应的连接处,弹性卡爪65用于卡接于对应的连接处。本实施例中,导引柱63为圆锥体,导引柱63靠近连接块61的端部于连接块61相对的两侧分别设有一个弹性卡爪65,每一弹性卡爪65自导引柱63向远离连接块61及连接块的方向倾斜延伸,每一弹性卡爪65与连接块61之间具有间隙。

44.请一并参阅图1

‑

图2及图6

‑

图7,图6

‑

图7是图2中的连接销100的组装过程示意图。组装连接销100时,将连接件40安装至第一安装部22,具体地,向外拉第一连接部42的两个弯折杆424,使第一连接部42的第一缺口423扩大,以增大第一弹性环422的内径,从而使第一弹性环422发生弹性变形;将第一弹性环422套入于凸台221,直至第一弹性环422正对第一环状凹槽223,解除对两个弯折杆424的拉力,第一弹性环422弹性复位而卡入第一环状凹槽223;将定位件60连接于连接件40,具体地,向内按压第二连接部44的两个操作杆444,使第二连接部44的第二缺口443缩小,以减小第二弹性环442的外径,从而使第二弹性环442发生弹性变形;将第一安装部22及连接件40插入定位件60的收容空间621中,直至第二弹性环442正对第二环状凹槽223,解除对两个操作杆444的按压力,第二弹性环442弹性复位而卡入第二环状凹槽223即可;连接销100的组装方便简单,安装效率高。此时,定位件60通过连接件40连接于固定座20,两个操作杆444位于定位件60的其中一个缺口6140中,方便操作两个操作杆444;定位件60的两个凸起615分别卡接于固定座20的两个凹陷215,不仅能防止定位件60相对于固定座20转动,且保证了定位件60的安装方向,使定位件60与固定座20的连接牢固。

45.由于固定座20的第一环状凹槽223和定位件60的第二环状凹槽623在生产过程中不可避免的存在制造公差,连接件40与固定座20和定位件60的装配过程中,第一弹性环422和第二弹性环442能弥补第一环状凹槽223和第二环状凹槽623的制造公差,使定位件60与

固定座20紧密配合。具体地,若第一环状凹槽223和第二环状凹槽623均存在较大的公差时,由于第一连接部42存在第一缺口423,因此当第一弹性环422装入第一环状凹槽223时,第一弹性环422通过第一缺口423的扩张来适配凸台221的第一环状凹槽223;由于第二连接部44的第二弹性环442的外径不小于第二环状凹槽623的外径,当第二弹性环442装入第二环状凹槽623内时,第二弹性环442能恢复至原始大小,从而弥补第二环状凹槽62偏大的公差。若第一环状凹槽223和第二环状凹槽623均存在偏小的公差时,通过对两个操作杆444的按压以缩小第二弹性环442的外径使第二弹性环442挤压第二环状凹槽623,第一弹性环422的内径减小而挤压第一环状凹槽223,以实现公差的弥补。若第一环状凹槽223存在偏大公差,同时第二环状凹槽623存在偏小公差,通过第一缺口423的扩张而增大所述第一弹性环422的内径,通过两个操作杆444的压缩而减小第二弹性环442的外径,以实现公差弥补。若第一环状凹槽223存在偏小公差,同时第二环状凹槽623存在偏大公差,由于第二弹性环442的外径不小于第二环状凹槽623,定位件60与固定座20通过连接件40装配完成后,第二弹性环442的压缩通过第一缺口423传导给第一弹性环422,实现公差弥补。

46.当需要从固定座20上取下定位件60时,按压连接件40的两个操作杆444使第二缺口443的间隙变小,使得第二弹性环442的外径变小,直至第二弹性环442的外径小于收容空间621的内径后,向远离固定座20的方向拉动定位件60,使定位件60脱离连接件40;再向外拉两个弯折杆424使第一缺口423的间隙增大,使得第一弹性环422的内径增大,直至第一弹性环422的内径大于凸台221的直径后,向远离所述固定座20的方向拉动连接件40,使连接件40脱离固定座20。因此,连接销100的拆缷方便快捷。

47.请参阅图8,图8是本发明的第二实施例的连接销的连接件40a的结构示意图。本发明的第二实施例的连接销的结构与第一实施例中的连接销100的结构相似,不同之处在于:第二实施例中的连接件40a的结构与第一实施例中的连接件40的结构略不同,具体地,连接件40a包括具有第一缺口423的第一弹性环422a及具有第二缺口443的第二弹性环442a,第一弹性环422a和第二弹性环442a均为矩形环。第一弹性环422a与第二弹性环442a之间具有间隙45。相应地,与第一弹性环422a配合的第一环状凹槽为矩形凹槽,第一弹性环422a能紧密配合至所述第一环状凹槽内;与第二弹性环442a配合的第二环状凹槽为矩形凹槽,第二弹性环442a能紧密配合至所述第二环状凹槽。

48.连接件40a的装拆方法和有益效果与第一实施例中的连接件40相同,在此不再赘述。

49.请参阅图9,图9是本发明的第三实施例的连接销的连接件40b的结构示意图。本发明的第三实施例的连接销的结构与第一实施例中的连接销100的结构相似,不同之处在于:第三实施例中的连接件40b的结构与第一实施例中的连接件40的结构略不同,具体地,连接件40b包括具有第一缺口423的第一弹性环422b及具有第二缺口443的第二弹性环442b,第一弹性环422b和第二弹性环442b均为椭圆形环。第一弹性环422b与第二弹性环442b之间具有间隙45。相应地,与第一弹性环422b配合的第一环状凹槽为椭圆形凹槽,第一弹性环422a能紧密配合至所述第一环状凹槽;与第二弹性环442b配合的第二环状凹槽为椭圆形凹槽,第二弹性环442a能紧密封配合至所述第二环状凹槽。

50.连接件40b的装拆方法和有益效果与第一实施例中的连接件40相同,在此不再赘述。

51.请参阅图10,图10是本发明的第三实施例的连接销的连接件40c的结构示意图。本发明的第三实施例的连接销的结构与第一实施例中的连接销100的结构相似,不同之处在于:第三实施例中的连接件40c的结构与第一实施例中的连接件40的结构略不同,具体地,连接件40c包括具有第一缺口423的第一弹性环422c及具有第二缺口443的第二弹性环442c,第一弹性环422c和第二弹性环442c均为梯形环。第一弹性环422c与第二弹性环442c之间具有间隙45。相应地,与第一弹性环422c配合的第一环状凹槽为梯形凹槽,第一弹性环422c能紧密配合至所述第一环状凹槽内;与第二弹性环442c配合的第二环状凹槽为梯形凹槽,第二弹性环442c能紧密配合至所述第二环状凹槽。

52.连接件40c装拆方法和有益效果与第一实施例中的连接件40相同,在此不再赘述。

53.请参阅图11,图11是本发明的第四实施例的连接销的连接件40d的结构示意图。本发明的第四实施例的连接销的结构与第一实施例中的连接销100的结构相似,不同之处在于:第四实施例中的连接件40d的结构与第一实施例中的连接件40的结构略不同,具体地,连接件40d包括具有第一缺口423的第一弹性环422d及具有第二缺口443的第二弹性环442d,第一弹性环422d和第二弹性环442d均为不规则形环。第一弹性环422d与第二弹性环442d之间具有间隙45。相应地,与第一弹性环422d配合的第一环状凹槽为不规则形凹槽,第一弹性环422d能紧密配合至所述第一环状凹槽内;与第二弹性环442d配合的第二环状凹槽为不规则形凹槽,第二弹性环442d能紧密配合至所述第二环状凹槽。

54.连接件40d装拆方法和有益效果与第一实施例中的连接件40相同,在此不再赘述。

55.请参阅图12,图12是本发明的第五实施例的连接销的连接件40e的结构示意图。本发明的第五实施例的连接销的结构与第一实施例中的连接销100的结构相似,不同之处在于:第五实施例中的连接件40e的结构与第一实施例中的连接件40的结构略不同,具体地,连接件40e包括具有第一缺口423的第一弹性环422e及具有第二缺口443的第二弹性环442e,第一弹性环422e为矩形环,第二弹性环442e为圆形环,即第一弹性环422e的形状与第二弹性环442e的形状不同。第一弹性环422e与第二弹性环442e之间具有间隙45。相应地,与第一弹性环422e配合的第一环状凹槽为矩形凹槽,第一弹性环422e能紧密配合至所述第一环状凹槽内;与第二弹性环442e配合的第二环状凹槽为圆形凹槽,第二弹性环442e能紧密配合至所述第二环状凹槽。

56.连接件40e装拆方法和有益效果与第一实施例中的连接件40相同,在此不再赘述。

57.在其他实施例中,第一弹性环422e为矩形环,第二弹性环442e也可以为但不限于椭圆形环、梯形环或不规则形环。第一弹性环422e的横截面可以是但不限于圆形、椭圆形、矩形或梯形等;第二弹性环442e的横截面可以是但不限于圆形、椭圆形、矩形或梯形等。

58.请参阅图13,图13是本发明的第六实施例的连接销的连接件40f的结构示意图。本发明的第六实施例的连接销的结构与第一实施例中的连接销100的结构相似,不同之处在于:第六实施例中的连接件40f的结构与第一实施例中的连接件40的结构略不同,具体地,连接件40f包括具有第一缺口423的第一弹性环422f及具有第二缺口443的第二弹性环442f,第一弹性环422f为圆形环,第二弹性环442f为矩形环。第一弹性环422f与第二弹性环442f之间具有间隙45。相应地,与第一弹性环422f配合的第一环状凹槽为圆形凹槽,第一弹性环422f能紧密配合至所述第一环状凹槽内;与第二弹性环442f配合的第二环状凹槽为矩形凹槽,第二弹性环442f能紧密配合至所述第二环状凹槽。

59.连接件40f装拆方法和有益效果与第一实施例中的连接件40相同,在此不再赘述。

60.在其他实施例中,第一弹性环422f为圆形环,第二弹性环442f也可以为但不限于椭圆形环、梯形环或不规则形环等。

61.在其他实施例中,所述第一弹性环为椭圆形环,所述第二弹性环可以为但不限于圆形环、矩形环、梯形环或不规则形环等。

62.在其他实施例中,所述第一弹性环为梯形环,所述第二弹性环可以为但不限于圆形环、椭圆形环、矩形环或不规则形环等。

63.在其他实施例中,所述第一弹性环为不规则形环,所述第二弹性环可以为但不限于圆形环、椭圆形环、梯形环或矩形环等。

64.请参阅图14,图14是本发明的其中一实施例的玻璃窗200的立体结构示意图。本发明还提供一种玻璃窗200,包括玻璃板201及上述任意一实施例的连接销100,连接销100的固定座20固定于玻璃板201,连接销100的定位件60用于连接于外部连接处。固定座20通过胶粘接于玻璃板201,或者固定座20通过热塑性弹性体粘接于所述玻璃板201。

65.当需要运输所述玻璃窗时,先将每一连接销100的定位件60及连接件40从固定座20上拆下,再将若干所述玻璃窗通过层叠方式包装,并与定位件60和连接件40一起进行运输。由于固定座20的高度远小于装配有定位件60的连接销100的总体高度,因此,通过层叠包装能一次性装下更多数量的玻璃窗,从而节省了运输成本。

66.本发明的玻璃窗200的连接销100通过弹性的连接件40能弥补定位件60和固定座20的制造公差,使得定位件60和固定座20安装后不会出现位置偏差,能使连接销100能更精准地固定至外部连接处,从而确保玻璃板201的精准定位。

67.请一并参阅图15及图16,图15是本发明的其中一实施例的机动车300的结构示意图;图16是图15中的玻璃窗200在连接销100处的剖视图。本发明还提供一种机动车300,其包括车身310及上述玻璃窗200,车身310包括玻璃安装框312,玻璃安装框312设有安装孔314,玻璃窗200的玻璃板201覆盖于玻璃安装框312,连接销100的定位件60连接于安装孔314。具体地,将每一定位件60的导引柱63插入对应的安装孔314内,安装孔314的内壁滑动地抵顶所述定位件60的弹性卡爪65,使弹性卡爪65弹性变形而向连接块61移动,直至弹性卡爪65越过安装孔314后,弹性卡爪65弹性复位而抵顶于玻璃安装框312的内壁,使连接销100牢固地卡接于玻璃安装框312,从而使玻璃窗200安装于车身310。

68.当需要从玻璃安装框312上取出玻璃窗200时,一并按压两个弹性卡爪65使每一弹性卡爪65弹性变形而向连接块61移动,直至两个弹性卡爪65脱离与玻璃安装框312内壁的抵顶而收容于安装孔314内,再向外拉所述连接销100即可使定位件60脱离玻璃安装框312,此时,方便取下玻璃窗200。

69.本发明机动车300的玻璃窗200通过连接销100连接于玻璃安装框312,由于连接销100的具有弹性的连接件40能够在装配过程中弥补定位件60和固定座20的制造公差,从而能避免连接销100出现位置偏差,使得连接销100能更精准地固定至安装孔314,从而确保玻璃窗200精准定位至玻璃安装框312。

70.以上是本发明实施例的实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。