1.本实用新型涉及汽车尾门技术领域,尤其涉及一种汽车尾门门框。

背景技术:

2.汽车尾门总成通过铰链将尾门与汽车车体连接起来,尾门门框包括有尾门内板和尾门外板。现有技术中一般通过在尾门内板和尾门外板之间安装一块加强板来增强结构强度。

3.现阶段流线型造型及大尺寸的suv、mpv等车型广受消费者的喜爱,汽车尾门的尺寸越做越大,尾门结构也越做越复杂,在汽车满足正常的性能前提下,还要满足尾门的结构强度或刚度的需求,使得整个尾门系统都要有足够的抗弯曲、扭转能力。现有技术中仅布置一块加强板的增强方式已经不能满足尾门门框的要求。

4.有鉴于此,提供一种结构强度高、安全性能好的汽车尾门门框成为必要。

技术实现要素:

5.本实用新型的目的在于提供一种结构强度高、安全性能好的汽车尾门门框。

6.本实用新型技术方案提供一种汽车尾门门框,包括尾门外板和与所述尾门外板连接的尾门内板,所述尾门内板与所述尾门外板之间形成有安装腔;

7.所述安装腔中安装有相互连接的加强外板和加强内板,所述加强内板与所述尾门内板连接,所述加强外板与所述尾门外板连接;

8.所述加强内板与所述加强外板之间形成有中空腔体,所述加强外板与所述尾门外板之间设置有膨胀胶层。

9.通过在安装腔中布置加强外板和加强内板,加强外板与尾门外板连接,加强内板与尾门内板连接,加强内板和加强外板连接,并使得加强外板和加强内板之间形成中空腔体,一方面提高了汽车尾门门框的结构强度,另一方面提高了碰撞吸能效果。通过膨胀胶将加强外板与尾门外板连接,可以提高加强外板与尾门外板的连接稳定性,可以有效防止加强外板与尾门外板之间产生异响。

10.在其中一项可选技术方案中,在沿着所述汽车尾门门框的宽度方向上,所述加强内板具有依次连接呈u形的内板第一端、内板主体和内板第二端;

11.u形的所述加强内板的开口朝向所述加强外板,所述内板主体朝向所述尾门内板凸起;

12.在沿着所述汽车尾门门框的宽度方向上,所述加强外板具有依次连接呈u形的外板第一端、外板主体和外板第二端;

13.u形的所述加强外板的开口朝向所述加强内板,所述外板主体朝向所述尾门外板凸起;

14.所述内板第一端与所述尾门内板连接,所述外板第一端与所述内板第一端连接;

15.所述内板第二端与所述尾门内板连接,所述外板第二端与所述内板第二端连接,

所述尾门外板与所述外板第二端连接;

16.所述膨胀胶层连接在所述外板主体与所述尾门外板之间。

17.通过将内板第一端与外板第一端连接,将内板第二端与外板第二端连接,在内板主体与外板主体之间形成了中空腔体,然后将内板第一端与尾门内板连接,将内板第二端和外板第二端连接在尾门内板和尾门外板之间,通过膨胀胶层将外板主体与尾门外板连接,使得加强内板和加强外板牢固地安装在安装腔中。

18.在其中一项可选技术方案中,所述内板第一端、所述内板主体和所述内板第二端一体成型,提高了加强内板的结构强度。

19.所述外板第一端、所述外板主体和所述外板第二端一体成型,提高了加强外板的结构强度。

20.在其中一项可选技术方案中,所述加强外板包括外板上部,所述外板上部包括上部横板和上部竖板,所述上部竖板与所述上部横板连接呈l形;

21.所述上部横板上安装有铰链加强板,所述上部竖板上安装有上部加强支架,所述上部加强支架与所述尾门外板之间粘接有至少一层所述膨胀胶层。

22.通过在上部横板上安装铰链加强板,以提升尾门铰链安装点的刚度。通过在上部竖板上安装有上部加强支架,并通过膨胀胶层将上部加强支架与尾门外板连接,使得尾门外板与涂胶支撑面的之间的距离增大,防止尾门外板与加强外板接触产生异响,提高汽车的nvh性能。

23.在其中一项可选技术方案中,所述上部加强支架上设置有至少一个上部容胶槽,所述膨胀胶层至少部分处于所述上部容胶槽中,方便膨胀胶层的布置形成,并提高了膨胀胶层的稳定性。

24.在其中一项可选技术方案中,所述上部横板和所述上部竖板上连接有上部加强凸筋,提升了外板上部的结构强度。

25.在其中一项可选技术方案中,所述上部横板上设置有上部减重孔,有利于减轻结构重量。

26.在其中一项可选技术方案中,所述加强外板还包括连接在所述外板上部的下方的外板中部和连接在所述外板中部的下方的外板下部;

27.所述外板中部包括中部竖板和朝向所述中部竖板的内侧延伸的中部横板;

28.所述外板下部包括下部竖板;

29.所述中部竖板与所述上部竖板焊接,所述下部竖板与中部竖板焊接;

30.所述中部竖板上设置有中部加强支架和撑杆加强部,所述撑杆加强部处于所述中部加强支架的下方;

31.所述中部加强支架与所述尾门外板之间粘接有至少一层所述膨胀胶层。

32.通过在中部竖板上设置有撑杆加强部,以提升尾门撑杆安装点的刚度。通过在中部竖板上安装有中部加强支架,并通过膨胀胶层将中部加强支架与尾门外板连接,使得尾门外板与涂胶支撑面的之间的距离增大,防止尾门外板与加强外板接触产生异响,提高汽车的nvh性能。

33.在其中一项可选技术方案中,所述中部加强支架上设置有至少一个中部容胶槽,所述膨胀胶层至少部分处于所述中部容胶槽中,方便膨胀胶层的布置形成,并提高了膨胀

胶层的稳定性。

34.在其中一项可选技术方案中,所述中部横板和所述中部竖板上分别设置有中部减重孔,所述下部竖板上设置有下部减重孔,有利于减轻结构重量。

35.采用上述技术方案,具有如下有益效果:

36.本实用新型提供的汽车尾门门框,通过在安装腔中布置加强外板和加强内板,加强外板与尾门外板连接,加强内板与尾门内板连接,加强内板和加强外板连接,并使得加强外板和加强内板之间形成中空腔体,一方面提高了汽车尾门门框的结构强度,另一方面提高了碰撞吸能效果。通过膨胀胶将加强外板与尾门外板连接,可以提高加强外板与尾门外板的连接稳定性,可以有效防止加强外板与尾门外板之间产生异响。

附图说明

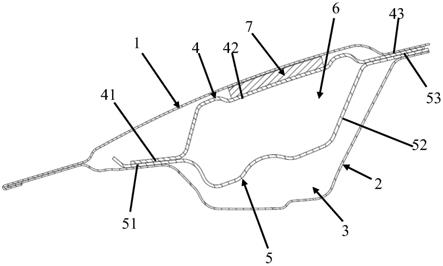

37.图1为本实用新型一实施例提供的汽车尾门门框的断面图;

38.图2为加强外板和加强内板连接的示意图;

39.图3为加强外板的局部示意图,其中,加强外板以中心线o

‑

o对称布置;

40.图4为外板上部的放大示意图;

41.图5为外板中部和外板下部的放大示意图。

具体实施方式

42.下面结合附图来进一步说明本实用新型的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

43.如图1

‑

2所示,本实用新型一实施例提供的一种汽车尾门门框,包括尾门外板1和与尾门外板1连接的尾门内板2,尾门内板2与尾门外板1之间形成有安装腔3。

44.安装腔3中安装有相互连接的加强外板4和加强内板5,加强内板5与尾门内板2连接,加强外板4与尾门外板1连接。

45.加强内板5与加强外板4之间形成有中空腔体6,加强外板4与尾门外板1之间设置有膨胀胶层7。

46.本实用新型提供的汽车尾门门框为汽车尾门钣金结构,其包括尾门外板1、尾门内板2、加强外板4和加强内板5。尾门外板1的翻边与尾门内板2的翻边焊接,并在尾门外板1与尾门内板2之间形成有安装腔3。加强外板4和加强内板5安装在安装腔3中,在安装腔3中加强外板4位于加强内板5的外侧。加强外板4的边缘与加强内板5的边缘焊接,加强内板5与加强外板4之间形成有中空腔体6,利于提升碰撞吸能效果。加强内板5还与尾门内板2焊接,加强外板4还与尾门外板1焊接,以提升汽车尾门门框的结构强度。

47.加强外板4还通过膨胀胶层7与尾门外板1粘接,可以提高加强外板4与尾门外板1的连接稳定性,可以有效防止加强外板4与尾门外板1之间产生异响。

48.由此,本实用新型提供的汽车尾门门框,通过在安装腔3中布置加强外板4和加强内板5,加强外板4与尾门外板1连接,加强内板5与尾门内板2连接,加强内板5和加强外板4连接,并使得加强外板4和加强内板5之间形成中空腔体6,一方面提高了汽车尾门门框的结

构强度,另一方面提高了碰撞吸能效果。通过膨胀胶将加强外板4与尾门外板1粘接,可以提高加强外板4与尾门外板1的连接稳定性,可以有效防止加强外板4与尾门外板1之间产生异响。

49.在其中一个实施例中,如图1

‑

2所示,在沿着汽车尾门门框的宽度方向上,加强内板5具有依次连接呈u形的内板第一端51、内板主体52和内板第二端53。

50.u形的加强内板5的开口朝向加强外板4,内板主体52朝向尾门内板2凸起。

51.在沿着汽车尾门门框的宽度方向上,加强外板4具有依次连接呈u形的外板第一端41、外板主体42和外板第二端43。

52.u形的加强外板4的开口朝向加强内板5,外板主体42朝向尾门外板1凸起。

53.内板第一端51与尾门内板2连接,外板第一端41与内板第一端51连接。

54.内板第二端53与尾门内板2连接,外板第二端43与内板第二端53连接,尾门外板1与外板第二端43连接。

55.膨胀胶层7连接在外板主体42与尾门外板1之间。

56.本实用新型中汽车尾门门框的宽度方向为沿着车身的左右方向。

57.在沿着汽车尾门门框的宽度方向上,加强内板5分为内板第一端51、内板主体52和内板第二端53,内板第一端51为加强内板5的外侧端,内板第二端53为加强内板5的内侧端。内板第一端51、内板主体52和内板第二端53依次连接呈u形结构,内板主体52朝向尾门内板2侧凸起弯曲,u形结构的加强内板5的开口朝向尾门外板1。

58.在沿着汽车尾门门框的宽度方向上,加强外板4分为外板第一端41、外板主体42和外板第二端43,外板第一端41为加强外板4的外侧端,外板第二端43为加强外板4的内侧端。外板第一端41、外板主体42和外板第二端43依次连接呈u形结构,外板主体42朝向尾门外板1侧凸起弯曲,u形结构的加强外板4的开口朝向尾门内板2。

59.具体连接方式为:内板第一端51与尾门内板2焊接,外板第一端41与内板第一端51焊接,内板第二端53与尾门内板2焊接,外板第二端43与内板第二端53焊接,尾门外板1与外板第二端43焊接,中空腔体6形成在外板主体42与内板主体52之间。膨胀胶层7在外板主体42与尾门外板1之间粘接。

60.通过将内板第一端51与外板第一端41焊接,将内板第二端53与外板第二端43焊接,在内板主体52与外板主体42之间形成了中空腔体6,然后将内板第一端51与尾门内板2焊接,将内板第二端53和外板第二端43焊接在尾门内板2和尾门外板1之间,通过膨胀胶层7将外板主体42与尾门外板1粘接,使得加强内板5和加强外板4牢固地安装在安装腔3中。

61.在其中一个实施例中,内板第一端51、内板主体52和内板第二端53一体成型,提高了加强内板5的结构强度。

62.外板第一端41、外板主体42和外板第二端43一体成型,提高了加强外板4的结构强度。

63.加强外板4和加强内板5可分别采用金属板一体冲压成型。

64.在其中一个实施例中,如图3

‑

4所示,加强外板4包括外板上部44,外板上部44包括上部横板441和上部竖板442,上部竖板442与上部横板441连接呈l形。

65.上部横板441上安装有铰链加强板43,上部竖板442上安装有上部加强支架444,上部加强支架444与尾门外板1之间粘接有至少一层膨胀胶层7。

66.本实用新型中的横板是指沿着汽车尾门门框的宽度方向延伸的板件,竖板是指沿着汽车尾门门框的长度方向(安装在车身上的高度方向)延伸的板件。

67.图3仅示出了汽车尾门门框左半部分,其左右两半以o

‑

o线对称分布。

68.本实施例中,加强外板4包括外板上部44,外板上部44围绕在汽车尾门上的尾门窗户的上半部分的边界区域。外板上部44包括上部横板441和上部竖板442,上部竖板442与上部横板441一体成型为l形。上部横板441处于尾门窗户的顶部,上部竖板442处于尾门窗户的上半部分的侧部。

69.铰链加强板43焊接在上部横板441上,连接尾门铰链的螺钉可以穿过尾门内板2及加强内板5而紧固在铰链加强板43上,铰链加强板43用于提升尾门铰链安装点的刚度。

70.上部横板441上开设有上部定位孔448,用于与尾门内板2上的上部定位件配合定位。上部定位孔448布置在铰链加强板43的附近,在尾门铰链安装时,提供定位作用。加强内板5上对应上部定位孔448的位置开设有通孔,用于尾门内板2上的上部定位件穿过。

71.上部加强支架444焊接在上部竖板442上,并通过膨胀胶层7将上部加强支架444与尾门外板1粘接,一方面提高了尾门外板1与加强外板4的连接稳定性,另一方面使得尾门外板1与涂胶支撑面的之间的距离增大,防止尾门外板1与加强外板4接触产生异响,提高汽车的nvh性能。

72.在其中一个实施例中,如图3

‑

4所示,上部加强支架444上设置有至少一个上部容胶槽445,膨胀胶层7至少部分处于上部容胶槽445中,方便膨胀胶层7的布置形成,并提高了膨胀胶层7的稳定性。

73.在组装时,将液体膨胀胶注入上部加强支架444与尾门外板1之间的间隙内,一部分膨胀胶会流入上部容胶槽445中,待其凝固后即形成膨胀胶层7。

74.在其中一个实施例中,如图3

‑

4所示,上部横板441和上部竖板442上连接有上部加强凸筋446,提升了外板上部44的结构强度。上部加强凸筋446与外板上部44一体冲压成型。

75.在其中一个实施例中,如图3

‑

4所示,上部横板441上设置有上部减重孔447,有利于减轻结构重量,有利于整个汽车尾门的重量。

76.在其中一个实施例中,如图3和图5所示,加强外板4还包括连接在外板上部44的下方的外板中部45和连接在外板中部45的下方的外板下部46。

77.外板中部45包括中部竖板451和朝向中部竖板451的内侧延伸的中部横板452。

78.外板下部46包括下部竖板461。

79.中部竖板451与上部竖板442焊接,下部竖板461与中部竖板451焊接。

80.中部竖板451上设置有中部加强支架454和撑杆加强部453,撑杆加强部453处于中部加强支架454的下方。

81.中部加强支架454与尾门外板1之间粘接有至少一层膨胀胶层7。

82.本实施例中,外板中部45焊机在外板上部44的下方,外板下部46焊接在外板中部45的下方。外板中部45处于尾门窗户的下半部分的侧部和下方。

83.外板中部45包括中部竖板451和中部横板452。中部横板452与中部竖板451一体成型为l形,中部横板452朝向中部竖板451的内侧延伸。中部竖板451处于尾门窗户的下半部分的侧部,中部横板452处于尾门窗户的下方。

84.下部竖板461、中部竖板451和上部竖板442依次焊接。

85.撑杆加强部453焊接在中部竖板451上,与尾门撑杆的底座连接的螺钉可以穿过尾门内板2及加强内板5而紧固在撑杆加强部453上,以提升尾门撑杆安装点的刚度。

86.中部竖板451上开设有下部定位孔457,用于与尾门内板2上的下部定位件配合定位。在尾门撑杆安装时,提供定位作用。加强内板5上对应下部定位孔457的位置开设有通孔,用于尾门内板2上的下部定位件穿过。

87.中部加强支架454焊接在中部竖板451上,其位于撑杆加强部453的上方,并通过膨胀胶层7将中部加强支架454与尾门外板1粘接,一方面提高了尾门外板1与加强外板4的连接稳定性,另一方面使得尾门外板1与涂胶支撑面的之间的距离增大,防止尾门外板1与加强外板4接触产生异响,提高汽车的nvh性能。

88.在其中一个实施例中,如图3和图5所示,中部加强支架454上设置有至少一个中部容胶槽455,膨胀胶层7至少部分处于中部容胶槽455中,方便膨胀胶层7的布置形成,并提高了膨胀胶层7的稳定性。

89.在组装时,将液体膨胀胶注入中部加强支架454与尾门外板1之间的间隙内,一部分膨胀胶会流入中部容胶槽455中,待其凝固后即形成膨胀胶层7。

90.在其中一个实施例中,如图3和图5所示,中部横板452和中部竖板451上分别设置有中部减重孔456,下部竖板461上设置有下部减重孔462,有利于减轻结构重量,有利于整个汽车尾门的重量。

91.综上所述,本实用新型提供的汽车尾门门框,通过在安装腔中布置加强外板和加强内板,加强外板与尾门外板连接,加强内板与尾门内板连接,加强内板和加强外板连接,并使得加强外板和加强内板之间形成中空腔体,一方面提高了汽车尾门门框的结构强度,另一方面提高了碰撞吸能效果。通过膨胀胶将加强外板与尾门外板连接,可以提高加强外板与尾门外板的连接稳定性,可以有效防止加强外板与尾门外板之间产生异响。

92.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

93.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。