一种耐高温的peek自锁塑料扎带及其制备方法

技术领域

1.本发明涉及紧箍件技术领域,尤其涉及一种耐高温的peek自锁塑料扎带及其制备方法。

背景技术:

2.随着现代工业的迅猛发展,机械传动设备的运行工况日趋苛刻。尤其是在发动机内部的高温条件下,塑料零部件的失效频繁发生。此外,发动机内部电路精密,控制线缆交错复杂,一般用扎带分类紧箍。然而,当塑料扎带长期处于高温环境时,塑料表面因老化导致力学性能急剧下降,锁紧失效。因此,如何提高塑料扎带的耐苛刻环境性是机械传动设备系统设计的难题之一。

技术实现要素:

3.本发明的目的在于提供一种耐高温的peek自锁塑料扎带及其制备方法,所述peek自锁塑料扎带长期耐高温、耐高低温循环、耐霉菌,且环张力高。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种耐高温的peek自锁塑料扎带,包括头部、本体和尾部;所述头部为回字型结构且在所述回字型结构内带有金属嵌片;所述本体内侧均匀分布有凸出点阵结构;所述头部、本体和尾部由含聚醚醚酮的材料制得;所述含聚醚醚酮的材料包括聚醚醚酮和聚四氟乙烯;所述含聚醚醚酮的材料中聚醚醚酮的质量含量为80~100%,聚四氟乙烯的质量含量为0~20%。

6.优选的,所述金属嵌片与本体的夹角为45

°

。

7.优选的,所述金属嵌片的长、宽和厚分别为3.0~3.8mm、1.5~2.0mm和0.2~0.35mm。

8.优选的,所述金属嵌片为不锈钢材质。

9.优选的,所述尾部中间薄两侧厚。

10.本发明提供了上述方案所述耐高温的peek自锁塑料扎带的制备方法,包括以下步骤:在扎带模具中对应位置固定金属嵌片,然后采用注塑工艺将含聚醚醚酮的材料注射到模具中,依次进行保压和冷却,得到耐高温的peek自锁塑料扎带;

11.所述聚醚醚酮在380℃的熔融指数为50~100g/10min。

12.优选的,所述扎带模具的温度为160~200℃,所述扎带模具的锁模力为1000~1500n。

13.优选的,所述注塑工艺的条件包括:注塑温度为375~385℃,注塑机喷嘴温度为380~390℃,注塑压力为150~170bar。

14.优选的,所述保压的时间为8~10s。

15.优选的,所述冷却的时间为35~50s。

16.本发明提供了一种耐高温的peek自锁塑料扎带,包括头部、本体和尾部;所述头部

为回字型结构且在所述回字型结构内带有金属嵌片;所述头部为回字型结构且在所述回字型结构内带有金属嵌片;所述本体内侧均匀分布有凸出点阵结构;所述头部、本体和尾部由含聚醚醚酮的材料制得;所述含聚醚醚酮的材料包括聚醚醚酮和聚四氟乙烯;所述含聚醚醚酮的材料中聚醚醚酮的质量含量为80~100%,聚四氟乙烯的质量含量为0~20%。

17.本发明的扎带主要为聚醚醚酮(peek)材质,因含有醚酮键在高温条件下不易断裂、分子结构不易破坏,使其具有较好的长期耐高温性;同时聚醚醚酮材质耐霉菌、耐高低温循环性能也非常优异。本发明通过在头部设置金属嵌片,与本体的凸出点阵结构配合,具有防滑止退作用,大幅提高了扎带的环张力。同时金属嵌片与本体点阵结构的设计还使扎带具有高频抗振性。

附图说明

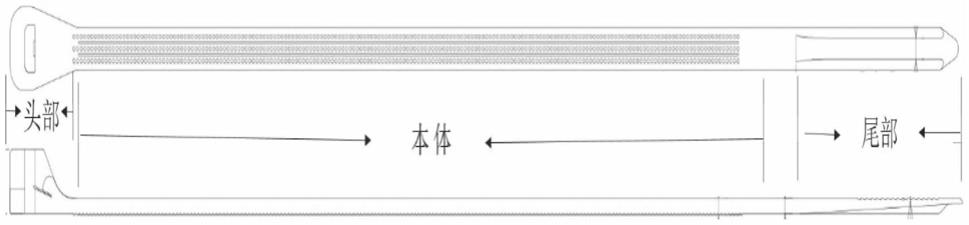

18.图1为本发明的peek自锁塑料扎带的结构示意图,其中,上为主视图,下为侧视图;

19.图2为实施例1~3制备的扎带的环张力图。

具体实施方式

20.本发明提供了一种耐高温的peek自锁塑料扎带,包括头部、本体和尾部;所述头部为回字型结构且在所述回字型结构内带有金属嵌片;所述本体内侧均匀分布有凸出点阵结构;所述头部、本体和尾部由含聚醚醚酮的材料制得;所述含聚醚醚酮的材料包括聚醚醚酮和聚四氟乙烯;所述含聚醚醚酮的材料中聚醚醚酮的质量含量为80~100%,聚四氟乙烯的质量含量为0~20%。

21.如图1所示,本发明提供的耐高温的peek自锁塑料扎带包括头部、本体和尾部。

22.在本发明中,所述头部为回字型结构且在所述回字型结构内带有金属嵌片。在本发明中,所述金属嵌片的材质优选为不锈钢。本发明采用不锈钢材质可有效避免潮湿环境导致的金属生锈。

23.在本发明中,所述金属嵌片的长、宽和厚分别优选为3.0~3.8mm、1.5~2.0mm和0.2~0.35mm,所述金属嵌片的长更优选为3.2~3.6mm,进一步优选为3.4~3.5mm;所述金属嵌片的宽更优选为1.6~1.9mm,进一步优选为1.7~1.8mm;所述金属嵌片的厚度更优选为0.25~0.30mm,进一步优选为0.27~0.28mm。

24.在本发明中,所述金属嵌片与本体的夹角优选为45

°

。本发明通过控制金属嵌片与本体的夹角为45

°

,方便安装且止退效果显著。

25.本发明提供的耐高温的peek自锁塑料扎带包括本体;所述本体内侧均匀分布有凸出点阵结构。本发明对所述凸出点阵结构没有特殊的限定,能够与金属嵌片配合使用起到防滑止退作用即可。

26.现有扎带全部采用塑料材质,本发明在现有扎带的基础上通过将塑料止退件替换为金属材质的嵌片,与本体的凸出点阵结构配合,能够大幅提高扎带的环张力。同时金属嵌片与本体点阵结构的设计还使扎带具有高频抗振性。

27.本发明对所述本体的尺寸没有特殊要求,采用本领域熟知的本体尺寸即可。

28.本发明提供的耐高温的peek自锁塑料扎带包括尾部。在本发明中,所述尾部优选为中间薄两侧厚;中间与两侧成阶梯型。本发明采用中间薄两侧厚的结构使用更加方便、更

精准。

29.在本发明中,所述头部、本体和尾部由含聚醚醚酮的材料制得。所述含聚醚醚酮的材料包括聚醚醚酮和聚四氟乙烯;所述含聚醚醚酮的材料中聚醚醚酮的质量含量为80~100%,聚四氟乙烯的质量含量为0~20%。更进一步优选的,所述含聚醚醚酮的材料中聚醚醚酮的质量含量为90~100%,聚四氟乙烯的质量含量为0~10%;最优选所述含聚醚醚酮的材料中聚醚醚酮的质量含量为100%。

30.本发明的扎带主要为聚醚醚酮(peek)材质,因含有醚酮键在高温条件下不易断裂、分子结构不易破坏,使其具有较好的长期耐高温性;同时聚醚醚酮材质耐霉菌、耐高低温循环性能也非常优异。

31.本发明提供了上述方案所述耐高温的peek自锁塑料扎带的制备方法,包括以下步骤:在扎带模具中对应位置固定金属嵌片,然后采用注塑工艺将含聚醚醚酮的材料注射到模具中,依次进行保压和冷却,得到耐高温的peek自锁塑料扎带;所述聚醚醚酮在380℃的熔融指数为50~100g/10min。

32.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

33.注塑前,本发明优选先将含聚醚醚酮的材料进行烘干。

34.在本发明中,所述烘干的温度优选为80~200℃,所述烘干的时间优选为3~8小时。

35.在本发明中,当含聚醚醚酮的材料包括聚醚醚酮和聚四氟乙烯时,所述烘干后优选还包括造粒;所述造粒优选包括:将烘干后的peek粉料与烘干后的聚四氟乙烯粉料混合,将所得混合料使用造粒机制备peek基粒料,然后烘干以备使用。本发明对造粒过程中的烘干条件没有特殊要求,采用本领域熟知的烘干条件即可。

36.本发明对所述peek基粒料的粒径没有特殊要求,能够注塑成型即可。

37.在本发明中,所述聚醚醚酮在380℃的熔融指数为50~100g/10min,优选为60~90g/10min,更优选为70~80g/10min。本发明采用上述熔融指数的聚醚醚酮可以解决聚醚醚酮熔体流动性差,难以注塑成型的难题。

38.本发明对金属嵌片的固定方式没有特殊要求,能够起到固定作用即可。

39.在本发明中,所述扎带模具的温度优选为160~200℃,更优选为170~190℃,进一步优选为180℃。本发明通过控制模具的温度在上述范围,从而发生缓慢冷却,可以提高peek的结晶度,减小内外材料因结晶度不同而产生的应力集中,从而提高扎带的环张力。

40.在本发明中,所述注塑工艺的条件优选包括:注塑温度为375~385℃,注塑机喷嘴温度为380~390℃,注塑压力为150~170bar;进一步优选的,所述注塑温度为380℃,注塑机喷嘴温度为385℃,注塑压力为155~165bar。

41.本发明通过控制注塑温度和注塑机喷嘴温度在上述范围,可以提高熔体在狭窄模腔中的流动速率;通过控制注塑压力可以避免压力不足导致物料填充不满。

42.在本发明中,所述扎带模具的锁模力优选为1000~1500n,更优选为1100~1400n,进一步优选为1200~1300n。本发明采用较高的锁模力可以保证样品的尺寸精确度。

43.注射完成后,本发明依次进行保压和冷却。在本发明中,所述保压的时间优选为8~10s。熔体进入模腔后因温差较大快速冷却导致样件表面收缩,模具适当的保压可以及时补充熔体。

44.在本发明中,所述冷却的时间优选为35~50s,更优选为40~45s。所述冷却从保压结束时开始计时。本发明通过控制冷却时间在上述范围有利于扎带冷却完全并可以有效避免应力集中和产品曲翘变形。

45.下面结合实施例对本发明提供的耐高温的peek自锁塑料扎带及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

46.实施例1

47.将聚醚醚酮于120℃烘干8小时,称取干燥后的聚醚醚酮粒料2kg,在扎带模具中对应位置固定金属嵌片,设置模具温度180℃,注塑温度380℃,喷嘴温度385℃,注塑压力170bar,金属嵌片长、宽、厚分别为:3.5mm、1.8mm、0.2mm;将聚醚醚酮注射到模具中,保压10s然后冷却45s,得到扎带。

48.实施例2

49.与实施例1的不同之处在于金属嵌片长、宽、厚分别为:为3.5mm、1.8mm、0.3mm。

50.实施例3

51.与实施例1的不同之处在于注塑温度为385℃,喷嘴温度为390℃,金属嵌片长、宽、厚分别为:为3.5mm、1.8mm、0.3mm。

52.对比例1

53.称取干燥后的含氟塑料粒料(日本大金工业株式会社etfe(乙烯

‑

四氟乙烯共聚物),牌号ep

‑

506)2kg,设置模具温度120℃,注塑温度380℃,喷嘴温度380℃,注塑压力90bar,金属嵌片长、宽、厚分别为:3.5mm、1.8mm、0.3mm。

54.性能测试:

55.1、采用万能拉伸试验机对实施例1~3及对比例1中各扎带进行拉伸实验,每个条件分别进行至少10次的环张力性能分析。测试条件为:夹具直径为32mm,扎带的环直径e值为30~40mm,拉伸速率为10mm/min,传感器为25kn,测试结果见图2,对应的具体数据如表1所示。

56.表1实施例1~3及对比例1制备的扎带的环张力

[0057] 实施例1实施例2实施例3对比例1环张力(n)482.39567.57575.82277.85

[0058]

从图2和表1可以看出,实施例1~3采用聚醚醚酮制备的扎带环张力值普遍较大,显著高于对比例1的含氟塑料扎带。其中,金属嵌片的厚度对聚醚醚酮塑料扎带的环张力值影响较大,金属嵌片的厚度为0.3mm时,环张力较大而且不影响塑料扎带的使用。

[0059]

2、将实施例1~3及对比例1的扎带在135℃条件下存在90天,然后按照上述1的方法测试环张力,结果如表2所示,

[0060]

表2实施例1~3以及对比例1扎带经长期高温后的环张力

[0061] 实施例1实施例2实施例3对比例1环张力(n)491.74564.59583.96254.31

[0062]

由表2的结果可知,实施例1~3制备的扎带在135℃存放90天后,环张力没有明显下降,说明本发明的扎带在长期高温条件下表现出优越的锁紧力。

[0063]

3、对实施例1~3及对比例1的扎带进行高低温循环试验,试验方法参照gb/t 2423.3a

‑

2001&gb/t 2423.4a

‑

2001。结果显示,实施例1~3制备的扎带没有出现裂纹、变

形、断裂、锁紧部位松开等现象;而对比例1制备的扎带局部出现裂纹。

[0064]

4、对实施例1~3及对比例1的扎带进行耐霉菌测试,测试方法为gjb150.10a

‑

2009军用装备实验室环境实验方法10部分:霉菌试验。结果显示,实施例1~3和对比例1制备的扎带的耐霉菌等级为0级,说明具有良好的耐霉菌性能。

[0065]

5、对实施例1~3及对比例1的扎带进行高频振动,振动频率为50~2000hz,上下振动8小时再左右振动8小时,共振动16小时,振动后实施例1~3制备的扎带没有出现裂纹、变形、断裂、锁紧部位松开等现象;而对比例1制备的扎带出现锁紧部位开裂,说明本发明制备的扎带耐高频振动。

[0066]

综上,在长期高温、高低温循环、高频振动及潜在霉菌腐蚀条件下,本发明的聚醚醚酮塑料扎带表现出优越的锁紧力,作为发动机锁紧件具有很好的应用前景。

[0067]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。