1.本实用新型涉及模具结构的技术领域,具体涉及一种食品成型的模具组件。

背景技术:

2.食品加工已逐渐趋近于自动化生产,对于一些食品,例如糕点、饼干、糖果等,在流水线的传输过程中,模具会经过预热、进料、加热、成型、冷却、出料的过程。其中在出料的过程中,及可以通过机械手也可以通过人工的方式取出模具内成型的食品,由于食品位于模具内,有时候会由于温度过高而粘接在模具的内壁,而难以取出,为了适应出料时取出模具内成型食品的速度,整条生产线的生产节拍也相应放慢,或者需要在成产线的出料位置安排多个人工或者配备多台机械手,从而提升整体效率,但是这也意味着人工生产成本的增加。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种食品成型的模具组件,具有能够便于从模具中取出食品,从而达到提高生产效率和节约成本的作用。

4.本实用新型的目的通过以下技术方案实现:

5.一种食品成型的模具组件,包括底座,所述底座滑动连接有两个模块,其一所述模块朝向另一所述模块的侧面开设有容纳槽,所述容纳槽与所述模块远离所述底座的端面相连通,两个所述模块之间设置有驱动二者相互靠近或远离的驱动件,两个所述模块的容纳槽形成模芯腔槽,所述底座朝向所述模块的端面活动设置有顶出件,所述顶出件的伸出端位于两个所述模块之间且朝向所述模芯腔槽内设置。

6.进一步得,所述模块朝向所述底座的端面开设有滑槽,所述滑槽沿朝向远离另一所述模块的方向延伸,所述滑槽与所述模块的侧面不连通,所述底座朝向所述模块的端面固定连接滑块,所述滑块与所述滑槽滑动连接。

7.进一步得,所述模块朝向另一所述模块的侧面开设有沉槽,所述驱动件包括第一弹簧,所述第一弹簧的一端与其一所述模块的沉槽内底面固定连接,所述第一弹簧的另一端与另一所述模块的沉槽内底面固定连接,所述第一弹簧的两端均连接有与电路连接的导通线,所述模块的侧面开设有供所述导通线穿过的通孔,所述通孔与所述沉槽内相连通。

8.进一步得,所述第一弹簧的插接有伸缩杆,所述伸缩杆包括固定杆和连接管,所述固定杆与所述连接管插接,所述固定杆远离所述连接管的一端与其一所述模块的沉槽内底面固定连接,所述连接管远离所述固定杆的一端与另一所述模块的沉槽内底面固定连接。

9.进一步得,所述容纳槽靠近所述底座的内底面贯通有限行槽,所述限行槽与所述模块朝向另一所述模块的侧面相连通,所述限行槽远离另一所述模块的内侧面呈斜面设置,所述限行槽的斜面倾斜朝向所述底座设置,两个所述模块的两个限行槽相互正对形成限位槽,所述顶出件包括限位块,所述限位块与所述限位槽插接,所述限位块水平朝向所述模块的侧面呈斜面设置,所述限位块的斜面与相邻所述限行槽的斜面相互平行设置,且所

述限位块的斜面与所述限行槽的斜面相互抵接,所述底座朝向所述模块的端面开设有凹槽,所述凹槽内设置有第二弹簧,所述第二弹簧的一端与所述凹槽内底面固定连接,所述第二弹簧的另一端与所述限位块朝向所述底座的端面固定连接。

10.进一步得,所述第二弹簧插接有导向杆,所述导向杆包括插接有直杆的活动管,所述活动管的一端边沿向内凸起有限位环,所述直杆位于所述活动管内的一端向外凸起有抵接环,所述活动管远离所述限位环的一端与所述限位块固定连接,所述直杆远离所述抵接环的一端与所述凹槽的内底面固定连接。

11.进一步得,当两个所述模块相互合并时,所述限位块远离所述底座的端面与所述模芯腔槽朝向所述底座的内底面共面设置,所述限位块远离所述第二弹簧的端面固定连接有支撑板,所述支撑板平面大小与所述模芯腔槽靠近的所述底座的内底面大小一致。

12.进一步得,两个所述模块远离所述底座端面设置有挤压板,所述挤压板覆盖两个所述模块设置,所述挤压板远离所述模块的端面固定连接有供自动化设备连接的连接杆。

13.进一步得,所述模块远离所述底座的端面开设有溢流槽,所述溢流槽与所述模块的外侧面和容纳槽内相连通,所述底座的外周面固定连接有承接块,所述承接块朝向所述模块的端面开设有承接槽,所述承接槽与所述模块的外侧面正对。

14.本实用新型具有如下有益效果:

15.一种食品成型的模具组件,通过在底座设置两个模块,且两个模块的容纳槽形成模芯腔槽以便于向内放入食品成型原料,经过生产线的加热以及两个模块合并形成的模芯腔槽,从而使食品原料成型;通过在两个模块之间设置驱动件,促使两个模块可相互靠近或相互远离,当两个模块相互远离时,则会使模芯腔槽内的成型食品与模型枪槽的内壁相互分离,有利于减少成型食品粘接在模芯腔槽内壁的情况,进而便于从中取出成型食品;另外的,通过在底座设置顶出件,且由于顶出件位于两个模块之间且朝向模芯腔槽内设置,在驱动件的驱动作用下促使两个模块相互分离时,可以利用顶出件推动成型食品朝向远离底座的方向顶出,从而使成型食品部分伸出模型腔槽内,进而更加便于工作人员从中取出成型食品,使得操作简便,并且能够有效地提高生成效率,同时能够减少工作人员或机械手的添加,具有降低生产加工成本的作用。

附图说明

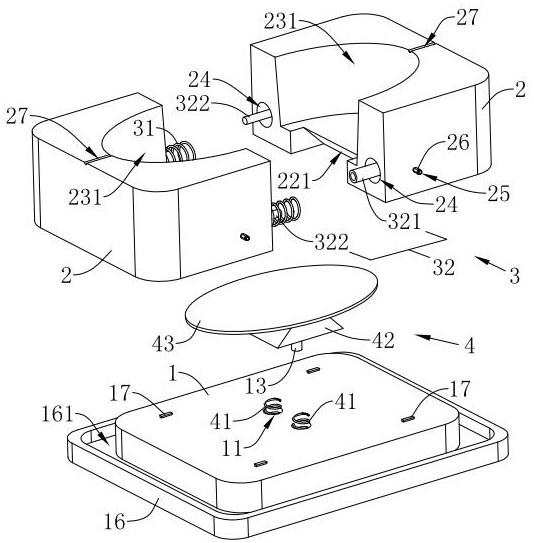

16.图1为本实用新型的整体结构示意图。

17.图2为本实用新型的爆炸图。

18.图3为本实用新型的模块结构示意图。

19.图4为本实用新型的剖视图。

20.图5为图4中a处的局部放大图。

21.图6为本实用新型的另一视角的剖视图。

22.图7为图6中b处的局部放大图。

23.图中:1、底座;11、凹槽;13、导向杆;14、活动管;141、限位环;15、直杆;151、抵接环;16、承接块;161、承接槽;17、滑块;2、模块;21、滑槽;22、限位槽;221、限行槽;23、模芯腔槽;231、容纳槽;24、沉槽;25、通孔;26、电性连接头;27、溢流槽;3、驱动件;31、第一弹簧;32、伸缩杆; 321、连接管;322、固定杆;4、顶出件;41、第二弹簧;42、限位块;43、支撑板;5、

挤压板;51、连接杆。

具体实施方式

24.下面结合附图和具体实施例对本实用新型作进一步的详细说明。本说明书中所引用的如“上”、“内”、“中”、“左”、“右”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

25.参照图1至图3所示,一种食品成型的模具组件,包括呈类长方形的底座1,底座1其一平面滑动连接有两个模块2,两个滑块17分布于底座1长度方向的两侧,其一模块2朝向另一模块2的侧面开设有容纳槽231,容纳槽231与模块 2远离底座1的端面相连通,两个模块2之间设置有驱动二者相互靠近或远离的驱动件3,两个模块2的容纳槽231形成模芯腔槽23,模型腔槽平行于底座1 平面的横截面呈类椭圆形设置,底座1朝向模块2的端面活动设置有顶出件4,顶出件4的伸出端位于两个模块2之间且朝向模芯腔槽23内设置。

26.值得提出的是,本实施例中驱动件3的数量为两个,且两个驱动件3分列于模芯腔槽23的两侧,能够使驱动效果平稳,同时时模块2滑动运动顺畅,减少由于受力不均而出现卡死的情况。

27.具体的,通过在底座1设置两个模块2,且两个模块2的容纳槽231形成模芯腔槽23以便于向内放入食品成型原料,经过生产线的加热以及两个模块2合并形成的模芯腔槽23,从而使食品原料成型;通过在两个模块2之间设置驱动件3,促使两个模块2可相互靠近或相互远离,当两个模块2相互远离时,则会使模芯腔槽23内的成型食品与模型枪槽的内壁相互分离,有利于减少成型食品粘接在模芯腔槽23内壁的情况,进而便于从中取出成型食品;另外的,通过在底座1设置顶出件4,且由于顶出件4位于两个模块2之间且朝向模芯腔槽23 内设置,在驱动件3的驱动作用下促使两个模块2相互分离时,可以利用顶出件 4推动成型食品朝向远离底座1的方向顶出,从而使成型食品部分伸出模型腔槽内,进而更加便于工作人员从中取出成型食品,使得操作简便,并且能够有效地提高生成效率,同时能够减少工作人员或机械手的添加,具有降低生产加工成本的作用。

28.参照图1至图7所示,为了实现模块2在底座1滑动的功能,同时能够减少由于模块2过分滑动而与底座1相互分离的情况。模块2朝向底座1的端面开设有滑槽21,滑槽21呈长条状,滑槽21沿朝向远离另一模块2的方向延伸,滑槽21与模块2的侧面不连通,底座1朝向模块2的端面固定连接滑块17,滑块 17与滑槽21滑动连接。

29.为了实现驱动件3驱动两个滑块17滑动运动的功能。模块2朝向另一模块 2的侧面开设有沉槽24,驱动件3包括第一弹簧31,第一弹簧31的一端与其一模块2的沉槽24内底面固定连接,第一弹簧31的另一端与另一模块2的沉槽 24内底面固定连接,第一弹簧31的两端均连接有与电路连接的导通线(图中未示出),模块2的侧面开设有供导通线穿过的通孔25,通孔25与沉槽24内相连通,通孔25螺纹连接有电性连接头26,导通线远离第一弹簧31的末端与电性连接头26连接。

30.具体的,通过在模块2设置供第一弹簧31放入的沉槽24,以便于在加热成型食品原料时,第一弹簧31能够完全收纳在沉槽24内,促使两个模块2相互抵紧,以减少成品食品原料从两个模块2之间的间隙泄漏的情况。另外的,通过设置第一弹簧31,利用与第一弹簧31

两端的导通线穿过通孔25后与电性连接头 26连接,以便于从外部将与电路板连接的线路直接与电性连接头26插接导通,从而向同一第一弹簧31传输同一方向的电流,根据电生磁原理,促使第一弹簧 31收缩,并拉动两个模块2合并;反之,当停止向第一弹簧31传输电流时,则由于第一弹簧31的复位作用,促使两个模块2相互远离。

31.参照图1至图7所示,为了提高第一弹簧31伸缩运动的平稳性和导向性,减少第一弹簧31自身弯曲而降低伸缩运动效果的情况。第一弹簧31的插接有伸缩杆32,伸缩杆32包括固定杆322和连接管321,固定杆322与连接管321插接,第一弹簧31自然状态下的长度小于固定杆322和连接管321的总长,固定杆322远离连接管321的一端与其一模块2的沉槽24内底面固定连接,连接管 321远离固定杆322的一端与另一模块2的沉槽24内底面固定连接。

32.为了实现顶出件4能够通过其顶出端将模芯腔槽23内的成型食品部分顶出模芯腔槽23外的功能。容纳槽231靠近底座1的内底面贯通有限行槽221,限行槽221与模块2朝向另一模块2的侧面相连通,限行槽221远离另一模块2 的内侧面呈斜面设置,限行槽221的斜面倾斜朝向底座1设置,限行槽221的斜面与容纳槽231靠近底座1的槽内壁之间的夹角为锐角,两个模块2的两个限行槽221相互正对形成限位槽22,限位槽22的横截面呈类等腰梯形设置。顶出件 4包括限位块42,限位块42与限位槽22插接,限位块42水平朝向模块2的侧面呈斜面设置,限位块42的斜面与相邻限行槽221的斜面相互平行设置,且限位块42的斜面与限行槽221的斜面相互抵接,底座1朝向模块2的端面开设有凹槽11,凹槽11内设置有第二弹簧41,第二弹簧41的一端与凹槽11内底面固定连接,第二弹簧41的另一端与限位块42朝向底座1的端面固定连接。

33.具体的,通过在两个模块2设置限行槽221从而形成限位槽22,同时设置第二弹簧41和限位块42,利用第二弹簧41的复位作用,从而使限位块42与限位槽22侧内壁相互抵接,由于限位块42的斜面与限行槽221的斜面相互平行,因此在两个模块2相互远离的过程中,由于限行槽221的斜面倾斜朝向底座1 设置,且限行槽221的斜面与容纳槽231靠近底座1的槽内壁之间的夹角为锐角,故而限位槽22的横截面形成的等腰梯形的下底靠近底座1的一侧,故而促使两个模块2相互远离滑动运动时,在第二弹簧41的推动作用下,促使限位块42 朝向模芯腔槽23内运动,并且推动成型食品部分凸出模芯腔槽23外。

34.参照图1至图7所示,为了提高第二弹簧41伸缩运动的导向性,同时减少由于两个模块2相互远离的滑动的距离过大,致使限位块42完全位于模芯腔槽 23内而难以实现位置复位的情况,故而对限位块42的运动距离做出限制。第二弹簧41插接有导向杆13,导向杆13包括插接有直杆15的活动管14,活动管 14的一端边沿向内凸起有限位环141,直杆15位于活动管14内的一端向外凸起有抵接环151,活动管14远离限位环141的一端与限位块42固定连接,直杆15 远离抵接环151的一端与凹槽11的内底面固定连接。

35.具体的,通过第二弹簧41插接设置导向杆13,有利于提高第二弹簧41伸缩运动的导向性。另外通过设置限位环141和抵接环151,由于抵接环151位于活动管14内,且位于限位块42和限位环141之间的位置,当限位块42过分伸入模型腔槽内时,利用抵接环151与限位环141抵接,从而限制限位块42活动。

36.为了减少在限位块42伸入模芯腔槽23内,由于冲击力过大而冲坏成型食品的情况。当两个模块2相互合并时,限位块42远离底座1的端面与模芯腔槽23 朝向底座1的内底

面共面设置,限位块42远离第二弹簧41的端面固定连接有支撑板43,支撑板43平面大小与模芯腔槽23靠近的底座1的内底面大小一致。具体的,通过设置平面大小与模芯腔槽23靠近的底座1的内底面大小一致的支撑板43,利用支撑板43与成型食品的底面完全解接触,在顶出件4的驱动作用下,促使限位块42伸入模型腔槽内时,由于支撑板43直接与成型食品接触,从而使冲击力相对均匀分布在成型食品的底面,有利于减少成型食品被冲坏的情况。

37.参照图1至图7所示,为了进一步使成型食品的外形更加稳定,同时减少食品内部存在气泡的情况。两个模块2远离底座1端面设置有挤压板5,挤压板5 覆盖两个模块2设置,挤压板5远离模块2的端面固定连接有供自动化设备连接的连接杆51。通过设置与自动化设备连接的连接杆51,利用连接杆51连接安装与两个模块2之间的模型腔槽相适配的挤压板5,当生产线带动整体结构运动至挤压板5的正下方时,利用自动化设备带动连接杆51和挤压板5挤压两个模块 2的模芯腔槽23内的成型食品原料,以便于加快食品成型,同时可以将原料内的气泡挤出。

38.由于成型食品原料通常是以柔性固定居多,如粉团、糖浆等,同时也有液体,如薯水、明胶凝胶等,因此当放入模芯腔槽23内的原料较多时,在挤压板5的挤压作用下,会将远离从模块2中挤出,从而造成原料溢漏浪费的情况。为了减少溢漏原料浪费,同时污染机械设备。模块2远离底座1的端面开设有溢流槽 27,溢流槽27与模块2的外侧面和容纳槽231内相连通,底座1的外周面固定连接有承接块16,承接块16朝向模块2的端面开设有承接槽161,承接槽161 与模块2的外侧面正对。

39.结合自动食品生产设备进行使用时,首先将挤压板5安装在生产设备的挤压设备上,然后将该模具组件安装在生产流水线上,同时将生产线上的电源供电电路的线路与电性连接头26连接,同时通过电路板控制电路的流通情况。利用生产流水线将该模具组件运动至预热设备进行整体预热。接着将模具运输至输料设备,电路板通电后,促使两个模块2合并,同时输料设备将食品原料传输在模芯腔槽23内。接着将模具组件传输至挤压设备的位置,使得模芯腔槽23与挤压板 5正对,然后利用挤压设备带动挤压板5挤压模芯腔槽23内的食品原料,以加快原料成型。接着,通过生产流水线将模具组件传输至成型设备的位置,对食品原料进行烘焙或者冷凝成型固定。接着将模具组件传输至降温设备的位置进行整体降温,最后运输到出料区,电路板断开供电,两个模块2相互分离,同时限位块42在第二弹簧41的复位作用将食品部分顶出模芯腔槽23外,以便于工作人员或机械手取出,从而达到提高工作效率的有益效果。

40.本实用新型的实施方式不限于此,按照本实用新型的上述内容,利用本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,本实用新型还可以做出其它多种形式的修改、替换或组合,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。