1.本发明涉及食品技术领域,特别涉及熟豆、酱醪及其豆酱的制备方法。

背景技术:

2.豆酱是以大豆和面粉或小麦为主要原料,经过制曲、发酵等一系列工序后制成的一类食品。随着生活水平的不断提高,人们对豆酱品质的要求也逐渐提高。近年来,看得见整粒大豆的黄豆酱越来越受到人们的喜爱,逐渐取代传统的大酱、豆瓣酱等。黄豆酱与传统大酱、豆瓣酱相比,特点明显,生产周期短,颗粒明显,颜色鲜黄亮丽,口味鲜美,酱香浓郁等优点,受众越来越广。

3.目前豆酱工艺中获取熟豆的方法均是采用旋转nk锅或连续蒸煮设备进行蒸汽蒸煮。该蒸煮方法获得的熟豆,蛋白流失较多,且表面容易发粘污染杂菌,导致成曲杂菌高,蛋白酶活低,影响制曲和发酵效果。

技术实现要素:

4.基于此,有必要提供一种熟豆、酱醪及其豆酱的制备方法。该制备方法能够降低黄豆蛋白的流失,降低杂菌数目,提高蛋白酶活,故能够有效地提高制曲和发酵效果。

5.一种熟豆的制备方法,包括以下步骤:

6.采用微波的方法将所述黄豆进行初级熟化处理;

7.将经初级熟化处理的黄豆进行浸泡处理;

8.将经浸泡处理的黄豆,在常压、温度为90℃

‑

100℃的条件下进行第一次蒸煮;

9.将经第一次蒸煮的黄豆,在表压为0.08

‑

0.15mpa,温度为110℃

‑

130℃的条件下进行第二次蒸煮,所述第二次蒸煮时间不超过300s,制得所述熟豆。

10.在其中一些实施例中,所述初步熟化处理的步骤中,微波功率为4

‑

7kw,温度为105℃

‑

130℃,时间为30s

‑

240s。

11.在其中一些实施例中,所述第一次蒸煮的时间为60

‑

300s;

12.所述第二次蒸煮的时间为60

‑

240s。

13.在其中一些实施例中,所述浸泡处理的步骤中,将经初级熟化处理的黄豆置于水中,浸泡4h

‑

12h,其中,所述水的质量为所述黄豆质量的2

‑

3.5倍。

14.一种发酵酱醪的制备方法,包括以下步骤:

15.将上述制备方法制备得到的熟豆依次进行制曲、发酵,制得所述发酵酱醪。

16.在其中一些实施例中,所述制曲的步骤包括以下步骤:

17.将所述熟豆冷却至40℃以下,与粉料、曲种混合,制得混合料;其中,所述粉料为面粉和/或小麦粉;

18.将所述混合料进行通风培养,制得曲料。

19.在其中一些实施例中,所述粉料的质量为所述熟豆的质量的20%

‑

50%;所述曲种的质量为所述熟豆的质量的0.01%

‑

0.5%;

20.所述通风培养的条件为:风频为15

‑

50hz,培养温度为28℃

‑

38℃,培养时间为30h

‑

60h。

21.在其中一些实施例中,所述发酵的时间为40

‑

100天。

22.上述制备方法制备而成的发酵酱醪。

23.一种豆酱,采用上述发酵酱醪制备而成。

24.本发明具有以下有益效果:

25.上述制备方法通过采用三级加热处理工艺,即一级微波初级熟化处理,二级常压连续蒸煮加热,三级高压短时连续蒸煮加热,使得黄豆的流变性质和适当数量的蛋白质结构均发生变化,如此可以有效地降低蛋白质的流失,制曲发酵过程中利用率更高,使得黄豆营养成分得以保留;且三级加热处理工艺不仅能够提高蛋白酶的酶活,降低成曲杂菌、细菌、耐热芽孢杆菌总数等,还使得整个制曲过程中曲料疏松不易板结,通风性更好,故而可以有效地提高成曲质量,还可以使得后期高盐稀态发酵中,氨基酸态氮和还原糖含量也有所提高。

具体实施方式

26.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.本发明一实施方式提供了一种熟豆的制备方法,包括以下步骤:

29.s110:采用微波的方法将黄豆进行初级熟化处理。

30.通过采用微波的方法先对黄豆进行初级熟化处理,并与后续的蒸煮步骤共同作用,可以使适当数量的蛋白质变性,降低后续操作中蛋白质的损失。此外,微波具有一定的杀菌作用,可以除去黄豆中杂菌,且通过先采用微波进行处理,再进行后续的浸泡步骤,能够有效地避免蒸煮过程中黄豆表面发粘等现象的出现,降低杂菌数目,提高后续步骤的处理效果。

31.在一些实施例中,步骤s110中,初级熟化处理的时间不超过300s;进一步地,初级熟化处理的时间为10s

‑

300s;进一步地,初级熟化处理的时间为20s

‑

280s;进一步地,初级熟化处理的时间为30s

‑

240s;进一步地,初级熟化处理的时间为50s

‑

200s;进一步地,初级熟化处理的时间为100s

‑

200s;进一步地,初级熟化处理的时间为60s、80s、90s、100s、110s、120s、130s、140s、150s、160s、170s、180s、190s或200s。

32.在一些实施例中,初级熟化处理的温度为90℃

‑

140℃;进一步地,初级熟化处理的温度为105℃

‑

130℃;进一步地,初级熟化处理的温度为90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃或135℃。

33.在一些实施例中,微波的功率为4

‑

7kw;进一步地,微波的功率为4kw、5kw、6kw或7kw。

34.可理解的,在进初级熟化处理前还可以包括对黄豆进行预处理的步骤,例如:选豆、除杂、去石等,具体根据需要进行选择,在此不进行特别限定,应理解为均在本发明的保护范围内。

35.s120:将经初级熟化处理的黄豆进行浸泡处理。

36.先采用微波的方法将黄豆进行初级熟化处理,然后再进行浸泡处理,能够提高后续蒸煮的效果,降低蒸煮过程中蛋白质的流失,避免出现粘黏等现象,有助于控制杂菌以保证制曲效果。

37.可理解的,在浸泡的步骤前还可以将经初级熟化处理的黄豆进行清洗,具体根据需要进行选择,在此不进行特别限定,应理解为均在本发明的保护范围内。

38.进一步地,步骤s120包括以下步骤:将经初级熟化处理的黄豆置于水中,浸泡;进一步地,水的质量为黄豆质量的2

‑

3.5倍。

39.进一步地,浸泡的时间为2

‑

12h;进一步地,浸泡的时间为4

‑

12h;进一步地,浸泡的时间为4

‑

8h。

40.s130:将经浸泡处理的黄豆,在常压、温度为90℃

‑

100℃的条件下进行第一次蒸煮。可理解的,本发明中的“常压”应该按本领域的常规理解,即无外界加压,在大气压的状态下。

41.在一些实施例中,步骤s130中,第一次蒸煮的时间不超过400s;进一步地,第一次蒸煮的时间为50s

‑

350s;进一步地,第一次蒸煮的时间为60s

‑

300s;进一步地,第一次蒸煮的时间为120s

‑

180s;进一步地,第一次蒸煮的时间为80s、90s、100s、110s、120s、130s、140s、150s、160s、170s、180s或200s。

42.在一些实施例中,第一次蒸煮的温度为95℃

‑

100℃;进一步地,第一次蒸煮的温度为95℃、96℃、97℃、98℃或99℃。

43.s140:将经第一次蒸煮的黄豆,在表压为0.08

‑

0.15mpa,温度为110℃

‑

130℃的条件下进行第二次蒸煮,第二次蒸煮时间不超过300s,制得熟豆。

44.通过先进行常压连续蒸煮加热,再进行高压短时连续蒸煮加热能够有效地降低蛋白质流失,且经两级蒸煮后能够获得不夹生、不脱皮、不起团、软硬均匀、豆粒完整的熟豆,且熟豆不仅具有优异的物理性状,杂菌含量低,较高的蛋白酶的酶活,且不易板结,有利于后续步骤的进行。

45.在一些实施例中,第二次蒸煮时间为60s

‑

240s;进一步地,第二次蒸煮时间为60s

‑

150s;进一步地,第二次蒸煮时间为80s

‑

100s;进一步地,第二次蒸煮时间为70s、80s、85s、90s、95s、100s、105s、110s、115s或120s。

46.在一些实施例中,第二次蒸煮的温度为115℃

‑

125℃;进一步地,第二次蒸煮的温度为115℃、116℃、117℃、118℃、119℃、120℃、121℃、122℃、123℃、124℃、125℃、126℃、127℃、128℃、129℃或130℃。

47.在一些实施例中,第二次蒸煮的表压为0.1

‑

0.15mpa;进一步地,第二次蒸煮的表压为0.10mpa、0.11mpa、0.12mpa、0.13mpa、0.14mpa或0.15mpa。

48.上述方法通过采用三级加热处理工艺,即一级微波初级熟化处理,二级常压连续蒸煮加热,三级高压短时连续蒸煮加热,使得黄豆的流变性质和适当数量的蛋白质结构均发生变化,如此可以有效地降低蛋白质的流失,制曲发酵过程中利用率更高,使得黄豆营养

成分得以保留;且三级加热处理工艺不仅能够提高蛋白酶的酶活,降低成曲杂菌、细菌、耐热芽孢杆菌总数等,还使得整个制曲过程中曲料疏松不易板结,通风性更好,故而可以有效地提高成曲质量,还可以使得后期高盐稀态发酵中,氨基酸态氮和还原糖含量也有所提高。

49.本发明一实施方式提供了上述制备方法制备而成的熟豆。上述制备方法制备而成的熟豆相比于传统方法获得的熟豆蛋白质含量更高、酶活更强、杂菌含量更低,且熟豆表面粘黏性更低,更有利于豆酱的制备。

50.本发明一实施方式提供了一种发酵酱醪的制备方法,包括以下步骤:

51.s210:提供熟豆。

52.熟豆的制备方法如上所述,在此不再进行赘述。

53.s220:将熟豆进行制曲,制得曲料。

54.通过采用上述熟豆进行制曲,使得整个制曲过程中疏松不易板结,通风性良好,且杂菌含量较少,酶活更高,故相比于传统技术方案具有更高的成曲效果。

55.在一些实施例中,步骤s220包括以下步骤:

56.s221:冷却接种拌料;具体地:将熟豆冷却至40℃以下,与粉料、曲种混合,制得混合料。

57.其中,步骤s221中的粉料为能够与黄豆混合制备成豆酱的物料,包括但不限于面粉、小麦粉中的一种或多种。

58.在一些实施例中,粉料的质量为熟豆质量的20%

‑

50%;进一步地,粉料的质量为熟豆质量的30%

‑

45%;进一步地,粉料的质量为熟豆质量的35%、36%、37%、38%、39%、40%、41%、42%、43%、44%或45%。

59.在一些实施例中,曲种的质量为熟豆质量的0.01%

‑

0.5%;进一步地,曲种的质量为熟豆质量的0.01%

‑

0.2%;进一步地,曲种的质量为熟豆质量的0.05%

‑

0.07%;进一步地,曲种的质量为熟豆质量的0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.12%、0.14%、0.16%、0.18%或0.2%。

60.在一些实施例中,步骤s221中采用绞龙搅拌的方法进行拌料。

61.s222:大曲培养,即将混合料进行通风培养,制得曲料。

62.可理解的,本发明中“通风培养”是指在通风的条件下进行培养,通风的风频可以根据具体条件进行选择,在此不进行特别限定,应理解为均在本发明的保护范围内。在一些实施例中,风频为15

‑

50hz。

63.在一些实施例中,步骤s222中采用平床式通风制曲装置或旋转式圆盘制曲机。

64.在一些实施例中,培养温度为28℃

‑

38℃,培养时间控制为30h

‑

60h。

65.s230:将曲料进行发酵,制得发酵酱醪。

66.在一些实施例中,发酵时间为40

‑

100天,本发明技术人员经研究发现通过发酵时间缩短,能防止酪氨酸白色物质的析出,提高产品的稳定性,此外,由于采用上述熟豆,即使缩短发酵时间,大分子蛋白和糖类物质也能快速分解为氨基酸和还原糖,分子利用率仍然较高,可以整体上提高黄豆酱的色香味。

67.在一些实施例中,步骤s230包括以下步骤:将曲料和盐水混合,进行发酵;进一步地,盐水的质量百分含量为14%

‑

20%,盐水的添加量为原料总质量的1

‑

3倍。

68.本发明一实施方式还提供了上述方法制备而成的发酵酱醪。该发酵酱醪的酱胚氨

基酸态氮、还原糖等明显高于传统工艺制备而成的酱醪,色香味更优。

69.本发明一实施方式还提供了一种豆酱,采用上述发酵酱醪制备而成。获得酱醪后可以将酱醪进行煮制,既得豆酱,具体可以采用本领域常规豆酱煮制方法,在此不进行特别限定,应理解为均在本发明的保护范围内,例如:将各种调味剂加入发酵酱醪中进行调制后,煮沸10

‑

40分钟,降温至80℃,趁热灌装。

70.下面列举具体实施例来对本发明进行说明,需要说明的是,以下实施例仅为示例,不应理解为对本发明的限制。

71.实施例1

72.(1)黄豆初级熟化处理:选用非转基因黄豆,经除杂、去石、色选,输送至微波腔体内进行微波初级熟化处理,微波的功率为4kw,温度为110℃,初级熟化处理时间为180s。

73.(2)泡豆:将经初级熟化处理的黄豆进行运输洗豆,投入浸泡罐,加入黄豆质量2.5倍的水,浸泡5h。

74.(3)蒸煮:对浸泡好的黄豆滤干水后,依次进行常压蒸煮和高压蒸煮,两级蒸煮后要求熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;具体地:

①

常压蒸煮:使用蒸汽常压进行蒸煮,蒸煮温度为99℃,蒸煮时间为120s;

②

高压蒸煮:使用蒸汽进行加压蒸煮,蒸煮表压为0.10mpa,蒸煮温度为118℃,蒸煮时间为100s。

75.(4)冷却接种拌料。将熟豆和面粉冷却至40℃以下,冷却后的熟豆添加38%熟豆重量的面粉,绞龙拌料均匀后,添加熟豆重量0.05%的曲种,通过输送皮带将混合原料输入至曲室中。

76.(5)大曲培养:混合原料采用平床式通风制曲装置进行大曲通风培养,曲料培养品温度控制为28

‑

38℃,风频控制为15

‑

50hz,培养时间控制为45h。

77.(6)出曲:大曲培养完,混合盐水的大曲泵入发酵晒罐中,盐水的添加量为黄豆原料量的2倍。

78.(7)发酵:曲料发酵55天制成酱醪半成品。

79.(8)煮制:将各种调味剂加入酱醪中调制后,煮沸20分钟,降温至80℃,趁热灌装。

80.实施例2

81.(1)黄豆初级熟化处理:选用非转基因黄豆,经除杂、去石、色选,输送至微波腔体内进行微波初级熟化处理,微波的功率为5kw,温度为115℃,加热熟化时间为150s。

82.(2)泡豆:将经初级熟化处理的黄豆进行运输洗豆,投入浸泡罐,加入黄豆质量2.6倍的水,浸泡5.5h。

83.(3)蒸煮:对浸泡好的黄豆滤干水后,依次进行常压蒸煮和高压蒸煮,两级蒸煮后要求熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;具体地:

①

常压蒸煮:使用蒸汽常压进行蒸煮,蒸煮温度为98℃,蒸煮时间为150s;

②

高压蒸煮:使用蒸汽进行加压蒸煮,蒸煮表压为0.11mpa,蒸煮温度为120℃,蒸煮时间为90s。

84.(4)冷却接种拌料。将熟豆和面粉冷却至40℃以下,冷却后的熟豆添加40%熟豆重量的面粉,绞龙拌料均匀后,添加熟豆重量0.06%的曲种,通过输送皮带将混合原料输入至曲室中。

85.(5)大曲培养:混合原料采用平床式通风制曲装置进行大曲通风培养,曲料培养品温度控制为28

‑

38℃,风频控制为15

‑

50hz,培养时间控制为40h。

86.(6)出曲:大曲培养完,混合盐水的大曲泵入发酵晒罐中,盐水的添加量为黄豆原料量的2.5倍。

87.(7)发酵:曲料发酵60天制成酱醪半成品。

88.(8)煮制:将各种调味剂加入酱醪中调制后,煮沸25分钟,降温至80℃,趁热灌装。

89.实施例3

90.(1)黄豆初级熟化处理:选用非转基因黄豆,经除杂、去石、色选,输送至微波腔体内进行微波初级熟化处理,微波的功率为6kw,温度为120℃,加热熟化时间为120s。

91.(2)泡豆:将经初级熟化处理的黄豆进行运输洗豆,投入浸泡罐,加入黄豆质量2.7倍的水,浸泡6h。

92.(3)蒸煮:对浸泡好的黄豆滤干水后,依次进行常压蒸煮和高压蒸煮,两级蒸煮后要求熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;具体地:

①

常压蒸煮:使用蒸汽常压进行蒸煮,蒸煮温度为99℃,蒸煮时间为180s;

②

高压蒸煮:使用蒸汽进行加压蒸煮,蒸煮表压为0.12mpa,蒸煮温度为124℃,蒸煮时间为80s。

93.(4)冷却接种拌料。分熟豆和面粉冷却至40℃以下,冷却后的熟豆添加42%熟豆重量的面粉,绞龙拌料均匀后,添加熟豆重量0.07%的曲种,通过输送皮带将混合原料输入至曲室中。

94.(5)大曲培养:混合原料采用旋转式圆盘制曲机装置进行大曲通风培养,曲料培养品温度控制为28℃

‑

38℃,风频控制为15

‑

50hz,培养时间控制为45h。

95.(6)出曲:大曲培养完,混合盐水的大曲泵入发酵晒罐中,盐水的添加量为黄豆原料量的3倍。

96.(7)发酵:曲料发酵65天制成酱醪半成品。

97.(8)煮制:将各种调味剂加入酱醪中调制后,煮沸30分钟,降温至80℃,趁热灌装。

98.对比例1

99.(1)黄豆除杂:选用非转基因黄豆,经除杂、去石、色选处理。

100.(2)泡豆:将黄豆进行运输洗豆,投入浸泡罐,加入黄豆质量2.6倍的水,浸泡5.5h。

101.(3)蒸煮:对浸泡好的黄豆滤干水,采用高压蒸煮,使用蒸汽进行加压蒸煮,蒸煮表压为0.12mpa,蒸煮温度为124℃,蒸煮时间为180s。

102.(4)冷却接种拌料。将熟豆和面粉冷却至40℃以下,冷却后的熟豆添加40%熟豆重量的面粉,绞龙拌料均匀后,添加熟豆重量0.07%的曲种,通过输送皮带将混合原料输入至曲室中。

103.(5)大曲培养:混合原料采用平床式通风制曲装置进行大曲通风培养,曲料培养品温度控制为28

‑

38℃,风频控制为15

‑

50hz,培养时间控制为40h。

104.(6)出曲:大曲培养完,混合盐水的大曲泵入发酵晒罐中,盐水的添加量为黄豆原料量的2倍。

105.(7)发酵:曲料发酵80天制成酱醪半成品。

106.(8)煮制:将各种调味剂加入酱醪中调制后,煮沸30分钟,降温至80℃,趁热灌装。

107.对比例2

108.(1)黄豆除杂:选用非转基因黄豆,经除杂、去石、色选处理;

109.(2)泡豆:将黄豆进行运输洗豆,投入浸泡罐,加入黄豆质量2.5倍水,浸泡5h。

110.(3)蒸煮:对浸泡好的黄豆滤干水后,依次进行常压蒸煮和高压蒸煮,两级蒸煮后要求熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;具体地:

①

常压蒸煮:使用蒸汽常压进行蒸煮,蒸煮温度为99℃,蒸煮时间为120s;

②

高压蒸煮:使用蒸汽进行加压蒸煮,蒸煮表压为0.10mpa,蒸煮温度为118℃,蒸煮时间为100s。

111.(4)冷却接种拌料。将熟豆和面粉冷却至40℃以下,冷却后的熟豆添加38%熟豆重量的面粉,绞龙拌料均匀后,添加熟豆重量0.05%的曲种,通过输送皮带将混合原料输入至曲室中。

112.(5)大曲培养:混合原料采用平床式通风制曲装置进行大曲通风培养,曲料培养品温度控制为28

‑

38℃,风频控制为15

‑

50hz,培养时间控制为45h。

113.(6)出曲:大曲培养完,混合盐水的大曲泵入发酵晒罐中,盐水的添加量为黄豆原料量的2倍。

114.(7)发酵:曲料发酵55天制成酱醪半成品。

115.(8)煮制:将各种调味剂加入酱醪中调制后,煮沸20分钟,降温至80℃,趁热灌装。

116.对比例3

117.(1)黄豆初级熟化处理:选用非转基因黄豆,经除杂、去石、色选,输送至微波腔体内进行微波初级熟化处理,微波的功率为4kw,温度为110℃,初级熟化处理时间为180s。

118.(2)泡豆:将经初级熟化处理的黄豆进行运输洗豆,投入浸泡罐,加入黄豆质量2.5倍水,浸泡5h。

119.(3)蒸煮:对浸泡好的黄豆滤干水,采用高压蒸煮,使用蒸汽进行加压蒸煮,蒸煮表压为0.12mpa,蒸煮温度为124℃,蒸煮时间为180s。

120.(4)冷却接种拌料。将熟豆和面粉冷却至40℃以下,冷却后的熟豆添加38%熟豆重量的面粉,绞龙拌料均匀后,添加熟豆重量0.05%的曲种,通过输送皮带将混合原料输入至曲室中。

121.(5)大曲培养:混合原料采用平床式通风制曲装置进行大曲通风培养,曲料培养品温度控制为28

‑

38℃,风频控制为15

‑

50hz,培养时间控制为45h。

122.(6)出曲:大曲培养完,混合盐水的大曲泵入发酵晒罐中,盐水的添加量为黄豆原料量的2倍。

123.(7)发酵:曲料发酵55天制成酱醪半成品。

124.(8)煮制:将各种调味剂加入酱醪中调制后,煮沸20分钟,降温至80℃,趁热灌装。

125.对比例4

126.(1)黄豆初级熟化处理:选用非转基因黄豆,经除杂、去石、色选,输送至微波腔体内进行微波初级熟化处理,微波的功率为4kw,温度为110℃,初级熟化处理时间为180s。

127.(2)泡豆:将经初级熟化处理的黄豆进行运输洗豆,投入浸泡罐,加入黄豆质量2.5倍水,浸泡5h。

128.(3)蒸煮:对浸泡好的黄豆滤干水后依次进行高压蒸煮和常压蒸煮,具体地:

①

高压蒸煮:使用蒸汽进行加压蒸煮,蒸煮表压为0.10mpa,蒸煮温度为118℃,蒸煮时间为100s;

②

常压蒸煮:使用蒸汽常压进行蒸煮,蒸煮温度为99℃,蒸煮时间为120s。

129.(4)冷却接种拌料。将熟豆和面粉冷却至40℃以下,冷却后的熟豆添加38%熟豆重量的面粉,绞龙拌料均匀后,添加熟豆重量0.05%的曲种,通过输送皮带将混合原料输入至

曲室中。

130.(5)大曲培养:混合原料采用平床式通风制曲装置进行大曲通风培养,曲料培养品温度控制为28

‑

38℃,风频控制为15

‑

50hz,培养时间控制为45h。

131.(6)出曲:大曲培养完,混合盐水的大曲泵入发酵晒罐中,盐水的添加量为黄豆原料量的2倍。

132.(7)发酵:曲料发酵55天制成酱醪半成品。

133.(8)煮制:将各种调味剂加入酱醪中调制后,煮沸20分钟,降温至80℃,趁热灌装。

134.对比例5

135.(1)黄豆初级熟化处理:选用非转基因黄豆,经除杂、去石、色选,输送至微波腔体内进行微波初级熟化处理,微波的功率为4kw,温度为110℃,初级熟化处理时间为180s。

136.(2)泡豆:将经初级熟化处理的黄豆进行运输洗豆,投入浸泡罐,加入黄豆质量2.5倍水,浸泡5h。

137.(3)蒸煮:对浸泡好的黄豆滤干水后,依次进行常压蒸煮和高压蒸煮,两级蒸煮后要求熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;具体地:

①

常压蒸煮:使用蒸汽常压进行蒸煮,蒸煮温度为99℃,蒸煮时间为120s;

②

高压蒸煮:使用蒸汽进行加压蒸煮,蒸煮表压为0.10mpa,蒸煮温度为118℃,蒸煮时间为500s。

138.(4)冷却接种拌料。将熟豆和面粉冷却至40℃以下,冷却后的熟豆添加38%熟豆重量的面粉,绞龙拌料均匀后,添加熟豆重量0.05%的曲种,通过输送皮带将混合原料输入至曲室中。

139.(5)大曲培养:混合原料采用平床式通风制曲装置进行大曲通风培养,曲料培养品温度控制为28

‑

38℃,风频控制为15

‑

50hz,培养时间控制为45h。

140.(6)出曲:大曲培养完,混合盐水的大曲泵入发酵晒罐中,盐水的添加量为黄豆原料量的2倍。

141.(7)发酵:曲料发酵55天制成酱醪半成品。

142.(8)煮制:将各种调味剂加入酱醪中调制后,煮沸20分钟,降温至80℃,趁热灌装。

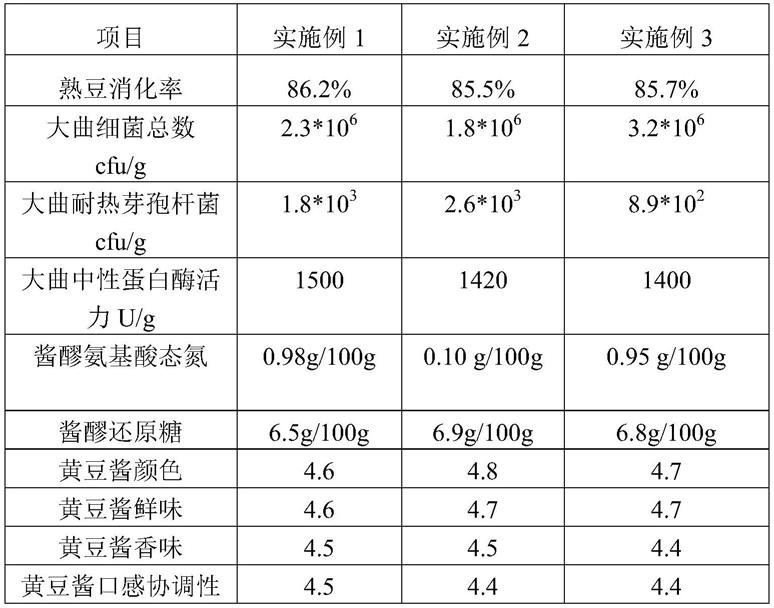

143.指标测试

144.将实施例1

‑

实施例3、对比例1

‑

对比例5的豆酱的各项指标进行测试,实施例1

‑

实施例3的测试结果如表1,对比例1

‑

对比例5的测试结果如表2,测试方法如下:

145.1、熟豆消化率:

146.消化率指原料经蒸煮后,其中蛋白质可被酶分解为水溶性肽类或氨基酸的百分比,以此来衡量蒸煮的质量,酶解法,参考sb/t 10319

‑

1999熟料消化率测定法。

147.2、大曲细菌总数:

148.曲料待检样经过处理,在一定条件下(如培养基、培养温度和培养时间等)培养后,所得每克曲料(湿重)中形成的菌落总数。微生物计数采用平板菌落计数法,具体依据文献进行(杜连峰,路福平:微生物实验技术[m].北京:中国轻工业出版社,2006.)

[0149]

3、大曲耐热芽孢杆菌:

[0150]

在特定的时间中,待检样经热处理后,在一定条件下(如培养基、培养温度和培养时间等)培养后,所得每克曲料(湿重)中形成菌落的芽孢菌数。微生物计数采用平板菌落计数法,具体依据文献进行(杜连峰,路福平:微生物实验技术[m].北京:中国轻工业出版社,

2006.)

[0151]

4、大曲中性蛋白酶活力:

[0152]

在40℃、ph7.2条件下,每克曲料(干基重量)每分钟水解酪蛋白产生1μg酪氨酸,定义为一个中性蛋白酶活力单位,分光光度法,参考sb/t77300317

‑

1999。

[0153]

5、酱醪氨基酸态氮:

[0154]

参照gb/t 5009.40

‑

2003

[0155]

6、酱醪还原糖:

[0156]

每100克酱醪中所含还原糖克数。采用直接滴定法检测:试样经除去蛋白质后,在加热条件下,以亚甲基蓝作为指示剂,滴定标定过的碱性酒石酸铜溶液,根据试样液消耗体积计算还原糖含量。

[0157]

7、黄豆酱颜色评判标准:

[0158]

黑褐色:1分;深于棕红色,偏黑:2分;深于棕红色:3分;浅黄色至黄色、红棕色至红色:4分;金黄色至浅红棕色,发亮:5分。

[0159]

8、鲜味评判标准:

[0160]

很弱鲜味:1分;弱鲜味:2分;中等鲜味:3分;较强鲜味:4分;高鲜味:5分。

[0161]

9、黄豆酱香味评判标准:

[0162]

异味较多,很弱酱香味,酒味、曲料味明显:1分;

[0163]

稍多异味,较弱酱香味,稍多酒味、曲料味:2分;

[0164]

少量异味,酱香稍弱,少量酒味、曲料味:3分;

[0165]

基本无异味,酱香较好,稍有酒味、曲料味:4分;

[0166]

无其他异味,酱香浓郁,醇厚度高:5分。

[0167]

10、黄豆酱口感协调性评判标准:

[0168]

分数1

‑

5分,分数越高,口感协调度越好,滋味更丰富更协调。

[0169]

表1

[0170][0171]

表2

[0172][0173]

从表1和表2可以看出,实施例1

‑

实施例3的杂菌含量明显低于对比例1

‑

对比例5,大曲中性蛋白酶活力明显高于对比例1

‑

对比例5,且氨基酸态氮、还原糖含量均高于对比例1

‑

对比例5,色香味等均优于对比例1

‑

对比例5。说明本发明的方法能够降低黄豆蛋白的流

失,降低杂菌数目,还可以降低黄豆原料板结概率,故该方法获得的熟豆能够有效地提高制曲和发酵效果,使得制备而成的豆酱具有更高的氨基氮和还原糖,且风味更佳。

[0174]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0175]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。