:

1.本发明涉及生物质转化及精细化学品合成领域,具体涉及一种催化纤维素加氢制备丙酮醇和乳酸的方法。

背景技术:

2.木质纤维素作为可再生的碳基资源,储量丰富、可降解、成本较低、具有对环境友好无污染的特点而受到人们的广泛关注。纤维素作为木质纤维素的主要组成部分,其高效地转化制备化学品和燃料对建设绿色可持续的化学工业具有重要意义。然而,纤维素是由成千上万个葡萄糖分子通过β

‑

1,4糖苷键连接形成的线性聚合物,分子内以及分子间氢键导致其结构极为稳定。因此,纤维素高效地转化制备化学品和燃料具有巨大的挑战。

3.丙酮醇是一种高附加值的化学品,常作为药物合成的中间体以及食品和化妆品的添加剂使用。目前,丙酮醇的工业生产方法主要是石油路线的溴丙酮酯化/醇解法和1,2

‑

丙二醇氧化法。上述石油路线以石油基产品为原料,对环境不友好,不适合大规模工业生产。为缓解化石资源危机和改善生态环境,开发非石油(生物质)路线制备丙酮醇的工艺成为必然。

4.乳酸是一种重要的化工原料,是用于生产丙烯酸、聚乳酸、丙二醇等化学品的中间体,广泛运用于食品、医药、化工等行业。目前工业上主要通过微生物发酵法来制备乳酸,其生产工艺复杂,效率低,反应条件苛刻。有时也通过化学合成法以乳腈法为主制备乳酸,该法原料剧毒且昂贵,难以推广使用。所以,学者们希望能够开发简单有效、清洁环保的催化过程,将不可食用的生物质资源转化为乳酸,满足绿色化学的要求。

技术实现要素:

5.本发明的目的是提供一种催化纤维素水相加氢制备丙酮醇和乳酸的方法,以sn

‑

fe/c为催化剂,水相中纤维素高选择性转化为丙酮醇和乳酸,原料储量丰富,来源广,成本低,不仅能够转化制备高附加值的化学品,而且有效缓解了能源危机和避免了农林废弃物带来的环境问题,绿色、环保,催化剂原料价廉、易得,制备方法简单,条件温和,可直接使用无需还原,具有良好的催化活性和反应选择性,适合工业应用。

6.本发明是通过以下技术方案予以实现的:

7.一种催化纤维素水相加氢制备丙酮醇和乳酸的方法,该方法包括以下步骤:将sn

‑

fe/c催化剂加入高压釜,加入纤维素和去离子水,其中纤维素的质量是水质量的0.5%

‑

10%,催化剂的质量为纤维素质量的20%

‑

50%,混合均匀,密封反应釜;用h2置换高压釜内的空气多次,最后充入1mpa

‑

5mpa的h2,在180℃

‑

260℃下反应。

8.优选地,纤维素的质量是水质量的0.5%

‑

4%,催化剂的质量为纤维素质量的35%

‑

45%,压力为3mpa

‑

5mpa;反应温度为200℃

‑

240℃,升温速率为2℃/min,反应时间为45min

‑

90min。

9.sn

‑

fe/c催化剂的制备方法如下:

10.步骤一、将柠檬酸和锡盐加入去离子水搅拌至完全溶解,形成溶液a;

11.步骤二、将铁盐室温搅拌下加入溶液a中得到溶液b,其中sn

2

与fe

3

摩尔比为(1

‑

5):1;

12.步骤三、将溶液b在80℃下磁力搅拌至凝胶状,然后放置100℃烘箱干燥10h

‑

24h,制得催化剂前驱体;

13.步骤四、研磨步骤三制得的催化剂前驱体至粉末状,转移到石英管,n2气氛下,在还原炉中400℃

‑

800℃焙烧2h

‑

6h,获得催化剂。

14.溶液b中sn

2

与fe

3

摩尔比优选例为(2.5—3.5):1。

15.所述锡盐选自氯化亚锡或硫酸亚锡。所述铁盐选自硝酸铁、硫酸铁、氯化铁中的一种。

16.步骤三干燥时间优选为12h

‑

16h。

17.步骤四n2的流速优选20

‑

40ml/min,焙烧温度优选为550℃

‑

650℃,还原炉升温速率控制在2℃/min,焙烧时间优选为3h

‑

4h。

18.本发明的特色在于:本发明提供了一种纤维素水相加氢制备丙酮醇和乳酸的催化剂制备方法,得到的催化剂催化纤维素高选择性地生成了丙酮醇和乳酸。

19.本发明的有益效果如下:

20.1)催化剂的原料丰富,成本低,制备条件温和,制备工艺简单、易操作,适合纯水相加氢反应,可直接使用无需还原,无需使用有机溶剂,sn与fe协同作用,具有良好的催化活性和反应选择性,在水相中能催化纤维素高选择性转化为丙酮醇和乳酸,适合工业应用。

21.2)本发明还公开了该催化剂催化纤维素水相加氢制备丙酮醇和乳酸的方法,利用可再生的纤维素为原料,来源广,储量丰富,绿色环保,成本低廉,反应过程易操作,不仅能够转化制备高附加值的化学品,而且有效缓解了能源危机和避免了农林废弃物带来的环境问题。

附图说明:

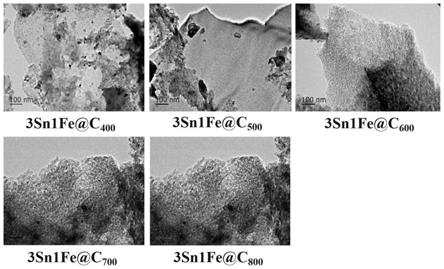

22.图1是实施例1

‑

5制得催化剂的tem图。

23.图2是实施例1

‑

5制得催化剂的xrd图。

具体实施方式:

24.以下是对本发明的进一步说明,而不是对本发明的限制。

25.实施例1:

26.催化剂制备:(1)将2g的柠檬酸和2g的氯化亚锡加入到装有10ml去离子水和磁子的烧杯中,室温下开启磁力搅拌至完全溶解,形成柠檬酸和氯化亚锡混合溶液(称之为溶液a);(2)将1.1936g的硝酸铁加入溶液a中,其中sn

2

离子的摩尔量是加入硝酸铁中fe

3

离子摩尔量的3倍,室温下边加边进行磁力搅拌,直至完全溶解得到混合溶液(称之为溶液b);(3)将溶液b在80℃下磁力搅拌至凝胶状,将得到的凝胶状混合物放置100℃烘箱干燥14h,制得催化剂前驱体;(4)研磨(3)制得的催化剂前驱体至粉末状,转移到石英管,n2气氛下,在600℃还原炉中焙烧3h,即可获得所述用于催化纤维素水相加氢制备丙酮醇和乳酸的催化剂,记为3sn1fe@c

600

。

27.反应评价:将上述方法制备的催化剂0.08克加入高压釜,加入0.2克纤维素和20ml的去离子水,混合均匀,密封反应釜;其中纤维素的质量是水质量的1%,催化剂的质量为纤维素质量的40%;然后,用h2置换高压釜内的空气多次,最后充入4mpa的h2,在240℃下反1h,高压釜的升温速率为2℃/min。反应评价条件和结果见表1。

28.对比例1:

29.参考实施例1,不同之处在于,催化剂制备中硝酸铁替换为硝酸钴。

30.对比例2:

31.参考实施例1,不同之处在于,催化剂制备中没有添加硝酸铁。

32.对比例3:

33.参考实施例1,不同之处在于,催化剂制备没有添加氯化亚锡。

34.实施例2

‑

19:

35.参考实施例1,不同之处在于:催化剂sn

2

、fe

3

的摩尔比例、催化剂焙烧温度,反应时间、温度、压力,以及加入纤维素和催化剂质量的不同,具体参见表1。

36.表1

37.[0038][0039]

说明:sn

2

/fe

3

表示:sn

2

离子的摩尔量与fe

3

离子摩尔量的比值;t

a

表示催化剂的焙烧温度;t

a

表示催化剂的焙烧时间;m

cell

表示加入纤维素的质量;m

cat

表示加入催化剂的质量;p

r

表示反应压力;t

r

表示反应温度;t

r

表示反应时间。

[0040]

实施例1与对比例2、3可知,sn与fe协同作用,具有良好的催化活性和反应选择性,在水相中能催化纤维素高选择性转化为丙酮醇和乳酸,适合工业应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。