一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法及设备

技术领域

1.本发明涉及混合溶剂回收处理技术领域,特别是一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法及设备。

背景技术:

2.随着医药行业的不断发展,相关医药原料和中间体的应用越发普遍,乙醇、正己醇、哌嗪的被广泛应用。医药生产中产生大量含乙醇、正己醇、哌嗪、少量水以及微量药物成分形成的废溶剂,因纯化难度高,多废弃不再使用,造成极大的浪费,焚烧或排放后对环境也会造成极大污染。本发明的目的是为了克服现有技术中的不足,通过精馏、共沸精馏、萃取和共沸精馏脱水的方法分离乙醇、正己醇、哌嗪,去除水和其他杂质,达到溶剂的提纯、回收、循环,减少了废溶剂的产生,节约生产成本,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

3.本发明的目的是为了解决上述问题,设计了一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法及设备,解决了现有的部分背景技术问题。

4.实现上述目的本发明的技术方案为:一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的设备,包括:废液箱、乙醇与正己醇精馏塔、脱水塔、正己醇与哌嗪萃取塔、正己醇共沸精馏塔、哌嗪共沸精馏塔、正己醇分流塔以及共沸分流塔,所述废液箱连接于所述乙醇与正己醇精馏塔上,所述脱水塔连接于所述乙醇与正己醇精馏塔上,所述正己醇与哌嗪萃取塔连接于所述脱水塔上,所述正己醇共沸精馏塔以及所述哌嗪共沸精馏塔连接于所述正己醇与哌嗪萃取塔上,所述正己醇分流塔连接于所述正己醇共沸精馏塔,所述哌嗪共沸精馏塔连接于所述共沸分流塔上,所述乙醇与正己醇精馏塔、正己醇共沸精馏塔以及哌嗪共沸精馏塔内安装有多段式精馏结构以及高温搅拌结构,所述正己醇与哌嗪萃取塔、正己醇分流塔以及共沸分流塔内安装有超声波加速结构,所述正己醇与哌嗪萃取塔内安装有高温蒸发结构,所述高温蒸发结构连接于所述高温搅拌结构上;

5.所述超声波加速结构包含有:三个超声波驱动机、多个声波链轮、多个声波轴、多个声波轴管、三个声波链条、多个声波扇片、多个圆弧块、多个敲击弹簧柱、多个磁铁块、多个电磁铁块、多个凸型圆弧敲击块、多个敲击震动轴、多个敲击圆环块以及震动减震组件;

6.多个所述超声波驱动机分别安装于所述正己醇与哌嗪萃取塔、所述正己醇分流塔以及所述共沸分流塔上,多个所述声波轴管分别插装于所述正己醇与哌嗪萃取塔、所述正己醇分流塔以及所述共沸分流塔上,多个所述声波轴分别通过轴承插装于多个所述所述声波轴管内,多个所述声波链轮分别安装有多个所述声波轴以及三个所述超声波驱动机驱动端上,三个所述声波链条分别安装于多个所述声波链轮上,多个所述声波扇片分别安装于多个所述声波轴上,所述正己醇与哌嗪萃取塔、所述正己醇分流塔以及所述共沸分流塔上开设有多个声波槽,多个所述敲击圆环块分别活动插装于多个所述声波槽内,多个所述敲

击震动轴分别插装于多个所述敲击圆环块上,多个所述圆弧块分别均匀的安装于所述正己醇与哌嗪萃取塔、所述正己醇分流塔以及所述共沸分流塔上,多个所述圆弧块上分别开设有凸型移动槽,多个所述凸型圆弧敲击块分别活动插装于多个所述凸型移动槽内,多个所述磁条块分别安装于多个所述凸型圆弧敲击块上,多个所述电磁铁块分别安装于多个所述凸型移动槽内,多个所述敲击弹簧柱分别安装于多个所述凸型移动槽内,且多个所述敲击弹簧柱另一端分别连接于多个所述凸型圆弧敲击块上。

7.优选的,所述震动减震组件包含有:多个水平移动球以及多个侧壁轮;

8.多个所述敲击圆环块上下两端开设有多个球槽,且多个所述敲击圆环块侧壁上开设有多个侧壁移动槽,多个所述水平移动球分别安装有多个所述球槽内,多个所述侧壁轮分别安装于多个所述侧壁移动槽内。

9.优选的,所述多段式精馏结构包含有:多个分流板、多个u型引流管、多个u型蒸气引流管、多个s型防逆流管、多个卸流管、三个冷却箱、三个冷却引流盘绕管、三个冷却器、冷却液以及多个排放分流管;

10.多个所述分流板分别均匀的安装于所述乙醇与正己醇精馏塔、正己醇共沸精馏塔以及哌嗪共沸精馏塔内,多个所述s型防逆流管分别插装于多个所述分流板上,多个所述u型引流管分别安装于多个所述分流板上,且多个所述u型引流管分别连接于多个所述s型防逆流管上,多个所述卸料管分别安装于多个所述分流板底端上,且多个所述卸料管分别连接于多个所述s型防逆流管上,多个所述u型蒸气引流管分别安装于多个所述分流板上,三个所述冷却箱分别安装于所述乙醇与正己醇精馏塔、正己醇共沸精馏塔以及哌嗪共沸精馏塔上,三个所述冷却引流盘绕管分别安装于三个所述冷却箱内,且三个所述冷却引流盘绕管分别连接于所述乙醇与正己醇精馏塔、正己醇共沸精馏塔以及哌嗪共沸精馏塔上,三个所述冷却器分别安装于三个所述冷却箱上,所述冷却液分别安置于三个所述冷却箱内,多个所述排放分流管分别安装于多个所述分流板上,且多个所述排放分流管分别连接于多个所述u型蒸气引流管上。

11.优选的,所述高温搅拌结构包含有:多个搅拌轴管、多个搅拌片、多个搅拌链轮、多个结构相同搅拌驱动链轮、多个搅拌链条、三个搅拌驱动链条以及三个搅拌驱动机;

12.多个所述搅拌轴管分别通过轴承插装于所述正己醇与哌嗪萃取塔、所述正己醇分流塔以及所述共沸分流塔上,多个所述搅拌片分别安装于多个所述搅拌轴管上,多个所述搅拌链轮分别安装于多个所述搅拌轴管上,三个所述搅拌驱动机分别安装于所述正己醇与哌嗪萃取塔、所述正己醇分流塔以及所述共沸分流塔上,多个所述搅拌驱动链轮分别安装于多个所述搅拌轴管以及三个所述搅拌驱动机驱动端上,三个所述搅拌驱动链条分别套装于多个所述搅拌驱动链条上,多个所述搅拌链条分别套装于多个所述搅拌链轮上。

13.优选的,所述高温蒸发结构包含有:蒸气箱、电热管、抽气泵、温度传感器、密封分流阀门、三个分流管以及多个驱动分流管;

14.所述蒸气箱安装于所述正己醇与哌嗪萃取塔内侧底端,所述电热管安装于所述蒸气箱内,多个所述温度传感器安装于所述蒸气箱内,多个所述驱动分流管分别安装于多个所述搅拌轴管上,所述密封分流阀门安装于所述抽气泵上,三个所述分流管连接于所述密封分流阀门上,且三个所述分流管另一端分别连接于多个所述驱动分流管上。

15.一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法,包括以下操作步骤,步骤

s1、初步分离;步骤s2、工业级无水乙醇提纯;步骤s3、正己醇与哌嗪萃取;步骤s4、正己醇与水共沸分流;步骤s5、哌嗪回收;

16.所述步骤s1:将废液箱内的废溶剂乙醇、正己醇以及哌嗪等混合液,直接引流到乙醇与正己醇精馏塔,分离轻组分乙醇,精馏的条件为:精馏釜底温度76~159℃、釜中液体温度75~158℃、釜顶温度74~95℃、控制回流比15∶1

‑

0.5∶1;

17.所述步骤s2:将步骤s1内精馏得到的乙醇,以一定的流量引流到脱水塔内,通过渗透汽化膜装置脱水;得到纯度≥99.9%(wt)的工业级无水乙醇;

18.所述步骤s3:向步骤s1得到的重组分正己醇和哌嗪混合液引流到正己醇与哌嗪萃取塔内,将一定量的水引流到正己醇与哌嗪萃取塔内,进行萃取分液,上层得到水分7.2%左右的正己醇,下层是哌嗪和水;

19.所述步骤s4:萃取得到的正己醇含水,将其引流到正己醇共沸精馏塔内,共沸精馏脱水,正己醇共沸精馏塔顶得到正己醇与水共沸的混合物(质量比1:3),分液。下层水层返回正己醇与哌嗪萃取塔,循环使用;上层正己醇层水分7.2%左右,返回正己醇共沸精馏塔塔釜,继续共沸脱水;最后正己醇共沸精馏塔塔釜气相采出正己醇产品,得到纯度≥99.0%(wt)的工业级正己醇,精馏条件为:精馏釜底温度155~159℃、釜中液体温度154~158℃、釜顶温度95~105℃、控制回流比15∶1

‑

0.5∶1;

20.所述步骤s5:向步骤s3萃取得到的哌嗪中,加入一定体积共沸剂到正己醇共沸精馏塔内,共沸精馏脱水,正己醇共沸精馏塔塔顶得到共沸剂与水的混合物,分层分液,水层返回正己醇与哌嗪萃取塔中循环使用,共沸剂返回正己醇共沸精馏塔;正己醇共沸精馏塔塔釜气相采出哌嗪产品,得到纯度≥99.5%(wt)的无水哌嗪,精馏的条件为:精馏釜底温度43~150℃、釜中液体温度42~149℃、釜顶温度41~105℃、控制回流比20∶1

‑

0.5∶1。

21.所述步骤s2中,乙醇以蒸汽形式进行渗透气化膜脱水,膜装置的进料流量为0.1

‑

2m3/小时,。

22.所述步骤s3中,加入水的体积浓度为5%

‑

100%。

23.所述步骤s5中,共沸溶剂选用包括二氯甲烷、正己烷,正庚烷,环己烷,甲苯,苯,乙酸乙酯,甲基叔丁基醚等与水共沸且不互溶的溶剂。

24.还包括步骤,将废溶剂直接精馏,乙醇膜脱水,加水萃取哌嗪,正己醇共沸精馏除水,哌嗪加入非水溶性共沸剂脱水。

25.利用本发明的技术方案制作的乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法及设备,经精馏分离,萃取分离,共沸精馏分离,分液分离,膜脱水的方法,分离废溶剂乙醇

‑

正己醇

‑

哌嗪中组分,并去除水和多种杂质的一系列能耗低的工序,将纯度仅为50%

‑

60%(wt)乙醇、30%

‑

45%(wt)正己醇、3%

‑

8%(wt)哌嗪废溶剂提纯到纯度≥99.9%(wt)工业级无水乙醇、纯度≥99.0%(wt)工业级正己醇、纯度≥99.5%(wt)无水哌嗪,实现对废溶剂乙醇

‑

正己醇

‑

哌嗪的回收再利用,降低了医药生产中产生的废溶剂对环境的污染程度,节约了生产成本。本发明提供的提纯方法还具有收率高、能耗低、品质好、能回用、生产过程简便、运行稳定、适用于工业化生产等优点。

附图说明

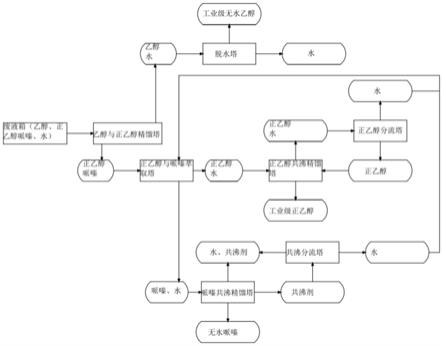

26.图1为本发明所述一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法及设备的

流程示意图。

27.图2为本发明所述一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法及设备的主视剖视示意图。

28.图3为本发明所述一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法及设备的俯视剖视示意图。

29.图4为图3中“a”部分的结构放大图。

30.图5为图3中“b”部分的结构放大图。

31.图中:1、废液箱;2、乙醇与正己醇精馏塔;3、脱水塔;4、正己醇与哌嗪萃取塔;5、正己醇共沸精馏塔;6、哌嗪共沸精馏塔;7、正己醇分流塔;8、共沸分流塔;9、超声波驱动机;10、声波链轮;11、声波轴;12、声波轴管;13、声波链条;14、声波扇片;15、圆弧块;16、敲击弹簧柱;17、磁铁块;18、电磁铁块;19、凸型圆弧敲击块;20、敲击震动轴;21、敲击圆环块。

具体实施方式

32.下面结合附图对本发明进行具体描述,如图1

‑

5所示,一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的设备,包括:废液箱1、乙醇与正己醇精馏塔2、脱水塔3、正己醇与哌嗪萃取塔4、正己醇共沸精馏塔5、哌嗪共沸精馏塔6、正己醇分流塔7以及共沸分流塔8,所述废液箱1连接于所述乙醇与正己醇精馏塔2上,所述脱水塔3连接于所述乙醇与正己醇精馏塔2上,所述正己醇与哌嗪萃取塔4连接于所述脱水塔3上,所述正己醇共沸精馏塔5以及所述哌嗪共沸精馏塔6连接于所述正己醇与哌嗪萃取塔4上,所述正己醇分流塔7连接于所述正己醇共沸精馏塔5,所述哌嗪共沸精馏塔6连接于所述共沸分流塔8上,所述乙醇与正己醇精馏塔2、正己醇共沸精馏塔5以及哌嗪共沸精馏塔6内安装有多段式精馏结构以及高温搅拌结构,所述正己醇与哌嗪萃取塔4、正己醇分流塔7以及共沸分流塔8内安装有超声波加速结构,所述正己醇与哌嗪萃取塔4内安装有高温蒸发结构,所述高温蒸发结构连接于所述高温搅拌结构上;所述超声波加速结构包含有:三个超声波驱动机9、多个声波链轮10、多个声波轴11、多个声波轴11管、三个声波链条13、多个声波扇片14、多个圆弧块15、多个敲击弹簧柱16、多个磁铁块17、多个电磁铁块1817、多个凸型圆弧敲击块19、多个敲击震动轴20、多个敲击圆环块21以及震动减震组件;多个所述超声波驱动机9分别安装于所述正己醇与哌嗪萃取塔4、所述正己醇分流塔7以及所述共沸分流塔8上,多个所述声波轴11管分别插装于所述正己醇与哌嗪萃取塔4、所述正己醇分流塔7以及所述共沸分流塔8上,多个所述声波轴11分别通过轴承插装于多个所述所述声波轴11管内,多个所述声波链轮10分别安装有多个所述声波轴11以及三个所述超声波驱动机9驱动端上,三个所述声波链条13分别安装于多个所述声波链轮10上,多个所述声波扇片14分别安装于多个所述声波轴11上,所述正己醇与哌嗪萃取塔4、所述正己醇分流塔7以及所述共沸分流塔8上开设有多个声波槽,多个所述敲击圆环块21分别活动插装于多个所述声波槽内,多个所述敲击震动轴20分别插装于多个所述敲击圆环块21上,多个所述圆弧块15分别均匀的安装于所述正己醇与哌嗪萃取塔4、所述正己醇分流塔7以及所述共沸分流塔8上,多个所述圆弧块15上分别开设有凸型移动槽,多个所述凸型圆弧敲击块19分别活动插装于多个所述凸型移动槽内,多个所述磁条块分别安装于多个所述凸型圆弧敲击块19上,多个所述电磁铁块1817分别安装于多个所述凸型移动槽内,多个所述敲击弹簧柱16分别安装于多个所述凸型移动槽内,且多个所述敲击弹簧柱16

另一端分别连接于多个所述凸型圆弧敲击块19上;所述震动减震组件包含有:多个水平移动球以及多个侧壁轮;多个所述敲击圆环块21上下两端开设有多个球槽,且多个所述敲击圆环块21侧壁上开设有多个侧壁移动槽,多个所述水平移动球分别安装有多个所述球槽内,多个所述侧壁轮分别安装于多个所述侧壁移动槽内;所述多段式精馏结构包含有:多个分流板、多个u型引流管、多个u型蒸气引流管、多个s型防逆流管、多个卸流管、三个冷却箱、三个冷却引流盘绕管、三个冷却器、冷却液以及多个排放分流管;多个所述分流板分别均匀的安装于所述乙醇与正己醇精馏塔2、正己醇共沸精馏塔5以及哌嗪共沸精馏塔6内,多个所述s型防逆流管分别插装于多个所述分流板上,多个所述u型引流管分别安装于多个所述分流板上,且多个所述u型引流管分别连接于多个所述s型防逆流管上,多个所述卸料管分别安装于多个所述分流板底端上,且多个所述卸料管分别连接于多个所述s型防逆流管上,多个所述u型蒸气引流管分别安装于多个所述分流板上,三个所述冷却箱分别安装于所述乙醇与正己醇精馏塔2、正己醇共沸精馏塔5以及哌嗪共沸精馏塔6上,三个所述冷却引流盘绕管分别安装于三个所述冷却箱内,且三个所述冷却引流盘绕管分别连接于所述乙醇与正己醇精馏塔2、正己醇共沸精馏塔5以及哌嗪共沸精馏塔6上,三个所述冷却器分别安装于三个所述冷却箱上,所述冷却液分别安置于三个所述冷却箱内,多个所述排放分流管分别安装于多个所述分流板上,且多个所述排放分流管分别连接于多个所述u型蒸气引流管上;所述高温搅拌结构包含有:多个搅拌轴管、多个搅拌片、多个搅拌链轮、多个结构相同搅拌驱动链轮、多个搅拌链条、三个搅拌驱动链条以及三个搅拌驱动机;多个所述搅拌轴管分别通过轴承插装于所述正己醇与哌嗪萃取塔4、所述正己醇分流塔7以及所述共沸分流塔8上,多个所述搅拌片分别安装于多个所述搅拌轴管上,多个所述搅拌链轮分别安装于多个所述搅拌轴管上,三个所述搅拌驱动机分别安装于所述正己醇与哌嗪萃取塔4、所述正己醇分流塔7以及所述共沸分流塔8上,多个所述搅拌驱动链轮分别安装于多个所述搅拌轴管以及三个所述搅拌驱动机驱动端上,三个所述搅拌驱动链条分别套装于多个所述搅拌驱动链条上,多个所述搅拌链条分别套装于多个所述搅拌链轮上;所述高温蒸发结构包含有:蒸气箱、电热管、抽气泵、温度传感器、密封分流阀门、三个分流管以及多个驱动分流管;所述蒸气箱安装于所述正己醇与哌嗪萃取塔4内侧底端,所述电热管安装于所述蒸气箱内,多个所述温度传感器安装于所述蒸气箱内,多个所述驱动分流管分别安装于多个所述搅拌轴管上,所述密封分流阀门安装于所述抽气泵上,三个所述分流管连接于所述密封分流阀门上,且三个所述分流管另一端分别连接于多个所述驱动分流管上。

33.一种乙醇

‑

正己醇

‑

哌嗪废溶剂回收提纯再利用的方法,包括以下操作步骤,步骤s1、初步分离;步骤s2、工业级无水乙醇提纯;步骤s3、正己醇与哌嗪萃取;步骤s4、正己醇与水共沸分流;步骤s5、哌嗪回收;

34.所述步骤s1:将废液箱1内的废溶剂乙醇、正己醇以及哌嗪等混合液,直接引流到乙醇与正己醇精馏塔2,分离轻组分乙醇,精馏的条件为:精馏釜底温度76~159℃、釜中液体温度75~158℃、釜顶温度74~95℃、控制回流比15∶1

‑

0.5∶1;

35.所述步骤s2:将步骤s1内精馏得到的乙醇,以一定的流量引流到脱水塔3内,通过渗透汽化膜装置脱水;得到纯度≥99.9%(wt)的工业级无水乙醇;

36.所述步骤s3:向步骤s1得到的重组分正己醇和哌嗪混合液引流到正己醇与哌嗪萃取塔4内,将一定量的水引流到正己醇与哌嗪萃取塔4内,进行萃取分液,上层得到水分

7.2%左右的正己醇,下层是哌嗪和水;

37.所述步骤s4:萃取得到的正己醇含水,将其引流到正己醇共沸精馏塔5内,共沸精馏脱水,正己醇共沸精馏塔5顶得到正己醇与水共沸的混合物(质量比1:3),分液。下层水层返回正己醇与哌嗪萃取塔4,循环使用;上层正己醇层水分7.2%左右,返回正己醇共沸精馏塔5塔釜,继续共沸脱水;最后正己醇共沸精馏塔5塔釜气相采出正己醇产品,得到纯度≥99.0%(wt)的工业级正己醇,精馏条件为:精馏釜底温度155~159℃、釜中液体温度154~158℃、釜顶温度95~105℃、控制回流比15∶1

‑

0.5∶1;

38.所述步骤s5:向步骤s3萃取得到的哌嗪中,加入一定体积共沸剂到正己醇共沸精馏塔5内,共沸精馏脱水,正己醇共沸精馏塔5塔顶得到共沸剂与水的混合物,分层分液,水层返回正己醇与哌嗪萃取塔4中循环使用,共沸剂返回正己醇共沸精馏塔5;正己醇共沸精馏塔5塔釜气相采出哌嗪产品,得到纯度≥99.5%(wt)的无水哌嗪,精馏的条件为:精馏釜底温度43~150℃、釜中液体温度42~149℃、釜顶温度41~105℃、控制回流比20∶1

‑

0.5∶1。

39.所述步骤s2中,乙醇以蒸汽形式进行渗透气化膜脱水,膜装置的进料流量为0.1

‑

2m3/小时,。

40.所述步骤s3中,加入水的体积浓度为5%

‑

100%。

41.所述步骤s5中,共沸溶剂选用包括二氯甲烷、正己烷,正庚烷,环己烷,甲苯,苯,乙酸乙酯,甲基叔丁基醚等与水共沸且不互溶的溶剂。

42.还包括步骤,将废溶剂直接精馏,乙醇膜脱水,加水萃取哌嗪,正己醇共沸精馏除水,哌嗪加入非水溶性共沸剂脱水。

43.本实施方案的特点为,包括:废液箱、乙醇与正己醇精馏塔、脱水塔、正己醇与哌嗪萃取塔、正己醇共沸精馏塔、哌嗪共沸精馏塔、正己醇分流塔以及共沸分流塔,废液箱连接于乙醇与正己醇精馏塔上,脱水塔连接于乙醇与正己醇精馏塔上,正己醇与哌嗪萃取塔连接于脱水塔上,正己醇共沸精馏塔以及哌嗪共沸精馏塔连接于正己醇与哌嗪萃取塔上,正己醇分流塔连接于正己醇共沸精馏塔,哌嗪共沸精馏塔连接于共沸分流塔上,乙醇与正己醇精馏塔、正己醇共沸精馏塔以及哌嗪共沸精馏塔内安装有多段式精馏结构以及高温搅拌结构,正己醇与哌嗪萃取塔、正己醇分流塔以及共沸分流塔内安装有超声波加速结构,正己醇与哌嗪萃取塔内安装有高温蒸发结构,高温蒸发结构连接于高温搅拌结构上;超声波加速结构包含有:三个超声波驱动机、多个声波链轮、多个声波轴、多个声波轴管、三个声波链条、多个声波扇片、多个圆弧块、多个敲击弹簧柱、多个磁铁块、多个电磁铁块、多个凸型圆弧敲击块、多个敲击震动轴、多个敲击圆环块以及震动减震组件;多个超声波驱动机分别安装于正己醇与哌嗪萃取塔、正己醇分流塔以及共沸分流塔上,多个声波轴管分别插装于正己醇与哌嗪萃取塔、正己醇分流塔以及共沸分流塔上,多个声波轴分别通过轴承插装于多个声波轴管内,多个声波链轮分别安装有多个声波轴以及三个超声波驱动机驱动端上,三个声波链条分别安装于多个声波链轮上,多个声波扇片分别安装于多个声波轴上,正己醇与哌嗪萃取塔、正己醇分流塔以及共沸分流塔上开设有多个声波槽,多个敲击圆环块分别活动插装于多个声波槽内,多个敲击震动轴分别插装于多个敲击圆环块上,多个圆弧块分别均匀的安装于正己醇与哌嗪萃取塔、正己醇分流塔以及共沸分流塔上,多个圆弧块上分别开设有凸型移动槽,多个凸型圆弧敲击块分别活动插装于多个凸型移动槽内,多个磁条块分别安装于多个凸型圆弧敲击块上,多个电磁铁块分别安装于多个凸型移动槽内,多个

敲击弹簧柱分别安装于多个凸型移动槽内,且多个敲击弹簧柱另一端分别连接于多个凸型圆弧敲击块上;经精馏分离,萃取分离,共沸精馏分离,分液分离,膜脱水的方法,分离废溶剂乙醇

‑

正己醇

‑

哌嗪中组分,并去除水和多种杂质的一系列能耗低的工序,将纯度仅为50%

‑

60%(wt)乙醇、30%

‑

45%(wt)正己醇、3%

‑

8%(wt)哌嗪废溶剂提纯到纯度≥99.9%(wt)工业级无水乙醇、纯度≥99.0%(wt)工业级正己醇、纯度≥99.5%(wt)无水哌嗪,实现对废溶剂乙醇

‑

正己醇

‑

哌嗪的回收再利用,降低了医药生产中产生的废溶剂对环境的污染程度,节约了生产成本。本发明提供的提纯方法还具有收率高、能耗低、品质好、能回用、生产过程简便、运行稳定、适用于工业化生产等优点。

44.通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

45.实施例:通过将废液箱1内的取废溶剂乙醇

‑

正己醇

‑

哌嗪引流到乙醇与正己醇精馏塔2内,通过蒸发箱内的电热管对其内的液体进行高温加热,将加热后的气体通过抽气泵引流到密封分流阀门,通过密封分流阀门将高温气体引流到三个分流管内,通过三个分流管将高温蒸气引流到多个驱动分流管内,通过多个驱动分流管将蒸气引流到多个搅拌轴管内,通过三个搅拌驱动机运行,分别带动三个搅拌驱动机驱动端上的搅拌驱动链轮转动,通过三个搅拌驱动链轮分别带动其上的三个搅拌驱动链条转动,通过三个搅拌驱动链条分别带动其上的多个搅拌驱动链轮转动,通过多个搅拌驱动链轮分别带动其上的搅拌轴管转动,通过多个搅拌轴管转动带动其上的搅拌链轮转动,通过多个搅拌链轮分别带动其上的搅拌链条转动,通过多个搅拌链条分别带动其上的多个搅拌链轮转动,通过多个搅拌链轮分别带动其上的搅拌轴管转动,通过多个高温的搅拌轴管以及其上的多个搅拌片将多个分流板上的液体进行搅拌,同时通过三个冷却箱内的冷却引流盘绕管对冷却箱内的冷却液进行冷却,同时三个冷却箱内的冷却器对冷却液进行冷却,同时通过将蒸气冷却后的部分液体回流回分流板上,将上述精馏得到的乙醇,以一定的流量进入脱水塔3内,通过脱水塔3内渗透汽化膜装置脱水;得到纯度≥99.9%(wt)的工业级无水乙醇,重组分正己醇和哌嗪混合液中,加入一定量的水,进行萃取分液,上层得到水分7.2%左右的正己醇,下层是哌嗪和水,通过三个超声波驱动机9运行,分别带动三个超声波驱动机9驱动端上的声波链轮10转动,通过三个转动的声波链轮10分别带动其上的声波链条13转动,通过三个声波链条13分别带动其上的多个声波链轮10转动,通过多个声波链轮10分别带动其上的声波轴11转动,通过多个声波轴11分别带动其上的多个声波扇片14,通过多个旋转的声波扇片14与多个声波轴11管内产生离心震动,通过多个声波轴11管的震动,将正己醇与哌嗪萃取塔4、正己醇分流塔7以及共沸分流塔8内的液体产生震动,通过声波震动,加快萃取,将上述萃取得到的正己醇,共沸精馏除水,塔顶得到正己醇与水共沸的混合物(质量比1:3),分液。下层水层返回萃取塔,循环使用;上层正己醇层水分7.2%左右,返回塔釜,继续共沸精馏除水;塔釜气相采出正己醇,得到纯度≥99.0%(wt)的工业级正己醇,萃取得到的哌嗪中,加入的共沸脱水剂与水共沸,且不互溶的溶剂,静置分层,共沸精馏脱水,塔顶得到共沸剂与水的混合物,静置分层分液,水层返回萃取塔中循环使用,共沸剂返回精馏塔;塔釜蒸汽采出,得到纯度≥99.5%(wt)的无水哌嗪。

46.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。