1.本发明涉及含氟醚化合物、磁记录介质用润滑剂以及磁记录介质。

2.本技术基于2019年3月12日在日本技术的特愿2019

‑

044942号来主张优先权,将其内容援用到本文中。

背景技术:

3.为了提高磁记录再生装置的记录密度,适于高记录密度的磁记录介质的开发发展。

4.以往,作为磁记录介质,有在基板上形成记录层,在记录层上形成碳等保护层的磁记录介质。保护层保护被记录于记录层的信息,并且提高磁头的滑动性。然而,仅依靠在记录层上设置保护层,不能充分获得磁记录介质的耐久性。因此,一般而言,在保护层的表面涂布润滑剂而形成润滑层。

5.作为形成磁记录介质的润滑层时所使用的润滑剂,提出了例如,含有在具有包含cf2的重复结构的氟系聚合物的末端具有羟基等极性基的化合物的润滑剂(例如,参照专利文献1和专利文献2)。

6.例如,在专利文献1中公开了具有极性基和包含具有至少一个双键或三键的有机基的末端基的含氟醚化合物。此外,在专利文献2中公开了在两末端具有烯基或炔基和极性基的含氟醚化合物。

7.现有技术文献

8.专利文献

9.专利文献1:国际公开第2017/154403号

10.专利文献2:国际公开第2018/139058号

技术实现要素:

11.发明所要解决的课题

12.在磁记录再生装置中,进一步要求使磁头的上浮量小。因此,要求使磁记录介质中的润滑层的厚度更薄。

13.然而,一般而言如果使润滑层的厚度薄,则具有润滑层的被覆性降低、磁记录介质的耐磨损性降低的倾向。

14.本发明是鉴于上述情况而提出的,其课题是提供适合的含氟醚化合物作为可以形成即使厚度薄也能够获得优异的耐磨损性的润滑层的磁记录介质用润滑剂的材料。

15.此外,本发明的课题是提供包含本发明的含氟醚化合物的磁记录介质用润滑剂。

16.此外,本发明的课题是提供具有包含本发明的含氟醚化合物的润滑层的、具有优异的可靠性和耐久性的磁记录介质。

17.用于解决课题的方法

18.本发明人为了解决上述课题而反复进行了深入研究。

19.其结果发现,只要通过在作为烯基氧基或炔基氧基的一个末端基与全氟聚醚链之间从末端基侧起依次配置具有特定的结构的连接基、和具有极性基的连接基,从而制成具有极性基的连接基与末端基之间形成适当的距离的含氟醚化合物即可,从而想到了本发明。

20.即,本发明涉及以下事项。

21.[1]一种含氟醚化合物,其特征在于,由下述式(1)表示。

[0022]

r1‑

x

‑

r2‑

ch2‑

r3‑

ch2‑

r4ꢀꢀꢀ

(1)

[0023]

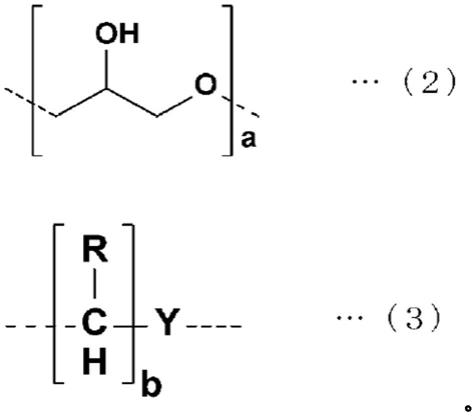

(在式(1)中,r1为碳原子数2~8的烯基氧基或碳原子数3~8的炔基氧基。r2由下述式(2)表示。式(2)中的a为1~3的整数。x由下述式(3)表示。式(3)中的b为1~5的整数,y为与式(2)中的碳原子结合的2价连接基,r为碳原子数1~6的烷基或h。r3为全氟聚醚链。r4为包含2个或3个极性基,且各极性基分别与不同的碳原子结合,且上述极性基结合的碳原子彼此经由包含极性基未结合的碳原子的连接基而结合的末端基。)

[0024][0025]

[2]根据[1]所述的含氟醚化合物,上述式(3)中的y为o、s、ch2中的任意者。

[0026]

[3]根据[1]或[2]所述的含氟醚化合物,上述式(3)中的r为甲基或h。

[0027]

[4]根据[1]~[3]中任一项所述的含氟醚化合物,上述式(1)中的r1为乙烯基氧基、烯丙基氧基、3

‑

丁烯基氧基、4

‑

戊烯基氧基、炔丙基氧基中的任意者。

[0028]

[5]根据[1]~[4]中任一项所述的含氟醚化合物,上述式(1)中的r3为下述式(4)~(6)中的任意者。

[0029]

‑

cf2o

‑

(cf2cf2o)

c

‑

(cf2o)

d

‑

cf2‑ꢀꢀꢀ

(4)

[0030]

(式(4)中的c、d表示平均聚合度,分别表示0~30。其中,c、d不同时为0。)

[0031]

‑

cf(cf3)

‑

(ocf(cf3)cf2)

e

‑

ocf(cf3)

‑ꢀꢀꢀ

(5)

[0032]

(式(5)中的e表示平均聚合度,表示0.1~30。)

[0033]

‑

cf2cf2o

‑

(cf2cf2cf2o)

f

‑

cf2cf2‑ꢀꢀꢀ

(6)

[0034]

(式(6)中的f表示平均聚合度,表示0.1~30。)

[0035]

[6]根据[1]~[5]中任一项所述的含氟醚化合物,上述式(1)中的r4的极性基为羟基。

[0036]

[7]根据[1]~[6]中任一项所述的含氟醚化合物,上述式(1)中的r4为下述式(7)

~(10)中的任意末端基。

[0037][0038]

(在式(7)中,g表示1~2的整数,h表示1~5的整数。)

[0039]

(在式(8)中,i表示2~5的整数。)

[0040]

(在式(9)中,j表示1~5的整数。)

[0041]

(在式(10)中,k表示2~5的整数。)

[0042]

[8]根据[1]~[7]中任一项所述的含氟醚化合物,其数均分子量在500~10000的范围内。

[0043]

[9]一种磁记录介质用润滑剂,其特征在于,包含[1]~[8]中任一项所述的含氟醚化合物。

[0044]

[10]一种磁记录介质,其特征在于,是在基板上至少依次设置了磁性层、保护层、和润滑层的磁记录介质,上述润滑层包含[1]~[8]中任一项所述的含氟醚化合物。

[0045]

[11]根据[10]所述的磁记录介质,上述润滑层的平均膜厚为0.5nm~2nm。

[0046]

发明的效果

[0047]

本发明的含氟醚化合物作为磁记录介质用润滑剂的材料是适合的。

[0048]

本发明的磁记录介质用润滑剂由于包含本发明的含氟醚化合物,因此可以形成即

使厚度薄也具有优异的耐磨损性的润滑层。

[0049]

本发明的磁记录介质由于设置了具有优异的耐磨损性的润滑层,因此具有优异的可靠性和耐久性。

附图说明

[0050]

图1为显示本发明的磁记录介质的一种实施方式的概略截面图。

具体实施方式

[0051]

以下,对本发明的含氟醚化合物、磁记录介质用润滑剂(以下,有时简写为“润滑剂”。)和磁记录介质详细说明。另外,本发明不仅仅限定于以下所示的实施方式。

[0052]

[含氟醚化合物]

[0053]

本实施方式的含氟醚化合物由下述式(1)表示。

[0054]

r1‑

x

‑

r2‑

ch2‑

r3‑

ch2‑

r4ꢀꢀꢀ

(1)

[0055]

(在式(1)中,r1为碳原子数2~8的烯基氧基或碳原子数3~8的炔基氧基。r2由下述式(2)表示。式(2)中的a为1~3的整数。x由下述式(3)表示。式(3)中的b为1~5的整数,y为与式(2)中的碳原子结合的2价连接基,r为碳原子数1~6的烷基或h。r3为全氟聚醚链。r4为包含2个或3个极性基,且各极性基分别与不同的碳原子结合,且上述极性基结合的碳原子彼此经由包含极性基未结合的碳原子的连接基而结合的末端基。)

[0056][0057]

在上述式(1)所示的含氟醚化合物中,r1为碳原子数2~8的烯基氧基、或碳原子数3~8的炔基氧基。对于本实施方式的含氟醚化合物,r1中的烯基氧基或炔基氧基、和r2中的羟基(

‑

oh)在包含其的润滑层中显示与保护层的良好的相互作用。在本实施方式的含氟醚化合物中,作为r1的碳原子数2~8的烯基氧基或碳原子数3~8的炔基氧基可以根据包含含氟醚化合物的润滑剂所要求的性能等来适当选择。

[0058]

r1的碳原子数2~8的烯基氧基为具有1个碳

‑

碳双键的基团。在r1为烯基氧基的情况下,如果烯基氧基的碳原子数为8以下,则无论烯基氧基的结构为哪种结构,r1所具有的双键与r2所具有的羟基的距离都由于存在式(3)所示的x而变得适当。由此,式(1)所示的含氟醚化合物在包含其的润滑层中显示与保护层的良好的相互作用。

[0059]

作为r1的碳原子数2~8的烯基氧基,没有特别限定,可举出例如,乙烯基氧基、烯丙基氧基、巴豆基氧基、丁烯基氧基、β甲基烯丙基氧基、甲基丁烯基氧基、戊烯基氧基、己烯基氧基、庚烯基氧基、和辛烯基氧基等。它们之中,为了获得显示与磁记录介质的保护层的良好的亲和性的润滑层,优选为碳原子数2~5的烯基氧基。具体而言,优选为乙烯基氧基、烯丙基氧基、3

‑

丁烯基氧基、和4

‑

戊烯基氧基,特别优选为烯丙基氧基。在r1为碳原子数3以上的烯基氧基的情况下,为了成为能够获得与磁记录介质的保护层显示更良好的相互作用的润滑层的含氟醚化合物,优选在含氟醚化合物的最末端配置有双键。

[0060]

r1的碳原子数3~8的炔基氧基为具有1个碳

‑

碳三键的基团。在r1为炔基氧基的情况下,如果炔基氧基的碳原子数为8以下,则无论炔基氧基的结构为哪种结构,r1所具有的三键与r2所具有的羟基的距离都由于存在式(3)所示的x而变得适当。由此,式(1)所示的含氟醚化合物在包含其的润滑层中显示与保护层的良好的相互作用。

[0061]

作为r1的碳原子数3~8的炔基氧基,没有特别限定,可举出例如,1

‑

丙炔基氧基、炔丙基氧基、丁炔基氧基、甲基丁炔基氧基、戊炔基氧基、甲基戊炔基氧基、己炔基氧基、甲基己炔基氧基、庚炔基氧基、和辛炔基氧基等。它们之中,为了获得显示与磁记录介质的保护层的良好的亲和性的润滑层,优选为碳原子数3~5的炔基氧基。具体而言,优选为1

‑

丙炔基氧基、炔丙基氧基、丁炔基氧基、和戊炔基氧基,特别优选为炔丙基氧基。此外,炔基氧基可以为如乙烯基戊炔基氧基那样在分子中包含烯基氧基的形态。在r1为碳原子数3以上的炔基氧基的情况下,为了成为能够获得与磁记录介质的保护层显示更良好的相互作用的润滑层的含氟醚化合物,优选在含氟醚化合物的最末端配置有三键。

[0062]

上述式(1)中的r2由下述式(2)表示。

[0063][0064]

(式(2)中的a为1~3的整数。)

[0065]

r2如式(2)所示那样,为具有羟基的2价连接基。由于上述式(2)中的a为1~3的整数,因此r2具有1个~3个羟基。由于r2具有作为极性基的羟基,因此在使用包含本实施方式的含氟醚化合物的润滑剂、在保护层上形成润滑层的情况下,在润滑层与保护层之间产生适合的相互作用。因此,对于包含本实施方式的含氟醚化合物的润滑层,除了作为r1的碳原子数2~8的烯基氧基或碳原子数3~8的炔基氧基与保护层的相互作用以外,还能够获得r2所具有的羟基与保护层的相互作用。因此,润滑层与保护层的亲和性良好,成为具有优异的耐磨损性的润滑层。

[0066]

上述式(2)中的a为1、2和3中的任一整数,优选为2。

[0067]

由于上述式(2)中的a为1以上,因此在使用包含本实施方式的含氟醚化合物的润滑剂在保护层上形成润滑层的情况下,能够获得r2所具有的羟基与保护层的相互作用。如果a为2以上,则r2所具有的羟基与保护层的相互作用变得更显著。

[0068]

此外,由于上述式(2)中的a为3以下,因此没有由于r2所具有的羟基过多从而含氟

醚化合物的极性变得过高的情况。因此,可以抑制含氟醚化合物作为异物(污渍)而附着于磁头的拾取(pick up)的发生。

[0069]

上述式(1)中的x由下述式(3)表示。

[0070][0071]

(式(3)中的b为1~5的整数,y为与式(2)中的碳原子结合的2价连接基,r为碳原子数1~6的烷基或h。)

[0072]

式(3)中的b为1~5的整数,从可以使r1与r2的距离更适当考虑,优选为1~3的整数,特别优选为整数2或3。

[0073]

式(3)中的y为与式(2)中的碳原子结合的2价连接基,可以根据包含含氟醚化合物的润滑剂所要求的性能等来适当选择。作为式(3)中的y,可举出例如,o(氧)、s、ch2。它们之中,为了成为与磁记录介质的保护层显示良好的亲和性的含氟醚化合物,式(3)中的y优选为o或ch2,特别优选为o。

[0074]

式(3)中的r为碳原子数1~6的烷基或h。作为碳原子数1~6的烷基,可举出例如,甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、新戊基、正己基、异己基。作为式(3)中的r,它们之中,优选为甲基或h,特别优选为h。

[0075]

作为上述式(1)中的x的具体例,例如,在式(3)中的y为o(氧)的情况下,可举出

‑

(ch2)

b

‑

o

‑

、

‑

{c(ch3)h}

b

‑

o

‑

、

‑

{c(c2h5)h}

b

‑

o

‑

、

‑

{c(c3h7)h}

b

‑

o

‑

、

‑

{c(c4h9)h}

b

‑

o

‑

、

‑

{c(c5h

11

)h}

b

‑

o

‑

、

‑

{c(c6h

13

)h}

b

‑

o

‑

等结构。

[0076]

此外,在式(3)中的y为s的情况下,可举出

‑

(ch2)

b

‑

s

‑

、

‑

{c(ch3)h}

b

‑

s

‑

、

‑

{c(c2h5)h}

b

‑

s

‑

、

‑

{c(c3h7)h}

b

‑

s

‑

、

‑

{c(c4h9)h}

b

‑

s

‑

、

‑

{c(c5h

11

)h}

b

‑

s

‑

、

‑

{c(c6h

13

)h}

b

‑

s

‑

等结构。

[0077]

此外,在式(3)中的y为ch2的情况下,可举出

‑

(ch2)

b

‑

ch2‑

、

‑

{c(ch3)h}

b

‑

ch2‑

、

‑

{c(c2h5)h}

b

‑

ch2‑

、

‑

{c(c3h7)h}

b

‑

ch2‑

、

‑

{c(c4h9)h}

b

‑

ch2‑

、

‑

{c(c5h

11

)h}

b

‑

ch2‑

、

‑

{c(c6h

13

)h}

b

‑

ch2‑

等结构。

[0078]

另外,在作为x的具体例的上述结构中,b为1~5的整数。

[0079]

作为式(1)中的x,在上述结构中,优选为

‑

ch2‑

o

‑

、

‑

(ch2)2‑

o

‑

、

‑

(ch2)3‑

o

‑

、

‑

(ch2)2‑

ch2‑

、

‑

(ch2)3‑

ch2‑

、

‑

c(ch3)h

‑

o

‑

中的任意者,特别优选为

‑

(ch2)2‑

o

‑

、

‑

(ch2)3‑

o

‑

。

[0080]

对于本实施方式的含氟醚化合物,如式(1)所示那样在r1与r2之间结合有x。因此,本实施方式的含氟醚化合物与r1与r2直接结合而成的化合物相比,r1所具有的双键或三键、与r2所具有的羟基的距离远。由此,推定r1的碳原子数2~8的烯基氧基或碳原子数3~8的炔基氧基、与r2所具有的羟基的分子内相互作用变得适当,能够获得优异的耐磨损性。

[0081]

上述式(1)中的r3为全氟聚醚链(以下,有时简写为“pfpe链”。)。pfpe链在包含本实施方式的含氟醚化合物的润滑层中,被覆保护层表面,并且使磁头与保护层的摩擦力减少。pfpe链根据包含含氟醚化合物的润滑剂所要求的性能等来适当选择。

[0082]

作为pfpe链,可举出例如,由全氟亚甲基氧化物聚合物、全氟亚乙基氧化物聚合

物、全氟

‑

正亚丙基氧化物聚合物、和全氟异亚丙基氧化物聚合物等形成的pfpe链、基于这些聚合物的pfpe链、由构成这些聚合物的单体的共聚物形成的pfpe链等。

[0083]

具体而言,式(1)中的r3优选为下述式(4)~(6)中的任意者所示的基团。另外,对作为式(4)中的重复单元的(cf2cf2o)与(cf2o)的排列顺序没有特别限制。式(4)可以包含由作为单体单元的(cf2‑

cf2‑

o)和(cf2‑

o)形成的无规共聚物、嵌段共聚物、交替共聚物中的任意者。

[0084]

‑

cf2o

‑

(cf2cf2o)

c

‑

(cf2o)

d

‑

cf2‑ꢀꢀꢀ

(4)

[0085]

(式(4)中的c、d表示平均聚合度,分别表示0~30。其中,c、d不同时为0。)

[0086]

‑

cf(cf3)

‑

(ocf(cf3)cf2)

e

‑

ocf(cf3)

‑ꢀꢀꢀ

(5)

[0087]

(式(5)中的e表示平均聚合度,表示0.1~30。)

[0088]

‑

cf2cf2o

‑

(cf2cf2cf2o)

f

‑

cf2cf2‑ꢀꢀꢀ

(6)

[0089]

(式(6)中的f表示平均聚合度,表示0.1~30。)

[0090]

如果r3为上述式(4)~(6)中的任意者所示的pfpe链,则成为能够获得具有良好的耐磨损性的润滑层的含氟醚化合物。如果c、d、e、f为30以下,则含氟醚化合物的粘度不会变得过高,包含其的润滑剂不会成为不易涂布的物质。c、d、e、f更优选为20以下,进一步优选为10以下。c、d、e、f优选为1以上,更优选为3以上。

[0091]

在上述式(1)中的r3为式(4)~式(6)中的任意者的情况下,含氟醚化合物的合成容易,是优选的。在r3为式(4)的情况下,容易获得原料,因此是更优选的。

[0092]

此外,在r3为式(4)~式(6)中的任意者的情况下,氧原子数(醚键(

‑

o

‑

)数)相对于全氟聚醚链中的碳原子数的比例是适当的。因此,成为具有适度的硬度的含氟醚化合物。因此,被涂布在保护层上的含氟醚化合物在保护层上不易凝集,可以以充分的被覆率形成厚度更薄的润滑层。

[0093]

上述式(1)中的r4为包含2个或3个极性基,各极性基分别与不同的碳原子结合,且上述极性基结合的碳原子彼此经由包含极性基未结合的碳原子的连接基而结合的末端基。具有r4所示的末端基的含氟醚化合物,例如,与末端基所包含的2个极性基分别与不同的碳原子结合且极性基结合的碳原子彼此结合的氟醚化合物相比,不易凝集。因此,对于包含本实施方式的含氟醚化合物的润滑层,可以防止不与保护层密合(吸附)而存在的含氟醚化合物凝集,作为异物(污渍)而附着于磁头,可以抑制拾取(pick up)。此外,由于含氟醚化合物彼此不易凝集,因此润滑层中的含氟醚化合物易于在保护层上以沿面方向扩展延伸的状态被配置。因此,推定对于包含上述含氟醚化合物的润滑剂,即使使厚度薄,也能够以高被覆率被覆保护层的表面,可以形成具有优异的化学物质耐性的润滑层。

[0094]

r4所示的末端基有助于涂布有包含本实施方式的含氟醚化合物的润滑剂的保护层、与涂布润滑剂而形成的润滑层的密合性。式(1)中的r4可以根据包含含氟醚化合物的润滑剂所要求的性能等来适当选择。

[0095]

作为r4中的极性基,可举出例如,羟基、氨基、羧基和巯基等。另外,醚键(

‑

o

‑

)不包含于r4中的极性基。

[0096]

为了获得与保护层的密合性良好的包含含氟醚化合物的润滑层,r4的包含2个或3个极性基的末端基中的极性基优选为羟基。

[0097]

式(1)中的r4优选为下述式(7)~(10)中的任意末端基。这样的r4有助于涂布有包

含本实施方式的含氟醚化合物的润滑剂的保护层、与涂布润滑剂而形成的润滑层的高密合性和被覆率。

[0098][0099]

(在式(7)中,g表示1~2的整数,h表示1~5的整数。)

[0100]

(在式(8)中,i表示2~5的整数。)

[0101]

(在式(9)中,j表示1~5的整数。)

[0102]

(在式(10)中,k表示2~5的整数。)

[0103]

在式(7)中,g为1~2的整数。

[0104]

在式(7)中,在h为1~5的整数的情况下,式(7)所示的末端基中的羟基间的距离变得适当,可以形成与保护层的密合性优异、被覆率高的润滑层。h优选为1~2,最优选为1。

[0105]

在式(8)中,在i为2~5的整数的情况下,r3侧的羟基与末端的羟基之间的距离变得适当,可以形成与保护层的密合性优异、被覆率高的润滑层。i优选为2~3,最优选为2。

[0106]

在式(9)中,在j为1~5的整数的情况下,r3侧的羟基与末端的羟基之间的距离变得适当,可以形成与保护层的密合性优异、被覆率高的润滑层。j优选为1~2,最优选为1。

[0107]

在式(10)中,在k为2~5的整数的情况下,r3侧的羟基与末端的羟基之间的距离变得适当,可以形成与保护层的密合性优异、被覆率高的润滑层。k优选为2~3。

[0108]

本实施方式的含氟醚化合物,具体而言,优选为下述式(a)~(k)或(m)~(p)所示的化合物。另外,式(a)~(k)中的ma~mk、na~nk、和式(m)~(p)中的mm~mp、nm、nn为表示平均聚合度的值,因此不一定为整数。

[0109]

此外,式(a)~(k)中的ma~mk为式(4)的c,na~nk为式(4)的d。

[0110]

下述式(a)~(k)所示的化合物都是下述情况:上述式(1)中的r2为上述式(2)所示的连接基(a为2),r3为上述式(4)所示的pfpe链,r4为上述式(7)(g为1,h为1)。

[0111]

关于下述式(a)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为2,y为o(氧),r为h)。

[0112][0113]

(在式(a)中,ma、na表示平均聚合度,ma表示1~30,na表示0~30。)

[0114]

关于下述式(b)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为1,y为o(氧),r为h)。

[0115][0116]

(在式(b)中,mb、nb表示平均聚合度,mb表示1~30,nb表示0~30。)

[0117]

关于下述式(c)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为3,y为o(氧),r为h)。

[0118][0119]

(在式(c)中,mc、nc表示平均聚合度,mc表示1~30,nc表示0~30。)

[0120]

关于下述式(d)所示的化合物,上述式(1)中的r1为作为碳原子数4的烯基氧基的3

‑

丁烯基氧基,x为上述式(3)所示的连接基(b为1,y为o(氧),r为h)。

[0121][0122]

(在式(d)中,md、nd表示平均聚合度,md表示1~30,nd表示0~30。)

[0123]

关于下述式(e)所示的化合物,上述式(1)中的r1为作为碳原子数4的烯基氧基的3

‑

丁烯基氧基,x为上述式(3)所示的连接基(b为2,y为o(氧),r为h)。

[0124][0125]

(在式(e)中,me、ne表示平均聚合度,me表示1~30,ne表示0~30。)

[0126]

关于下述式(f)所示的化合物,上述式(1)中的r1为作为碳原子数4的烯基氧基的3

‑

丁烯基氧基,x为上述式(3)所示的连接基(b为3,y为o(氧),r为h)。

[0127][0128]

(在式(f)中,mf、nf表示平均聚合度,mf表示1~30,nf表示0~30。)

[0129]

关于下述式(g)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为1,y为o(氧),r为ch3)。

[0130][0131]

(在式(g)中,mg、ng表示平均聚合度,mg表示1~30,ng表示0~30。)

[0132]

关于下述式(h)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为1,y为ch2,r为h)。

[0133][0134]

(在式(h)中,mh、nh表示平均聚合度,mh表示1~30,nh表示0~30。)

[0135]

关于下述式(i)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为2,y为ch2,r为h)。

[0136][0137]

(在式(i)中,mi、ni表示平均聚合度,mi表示1~30,ni表示0~30。)

[0138]

关于下述式(j)所示的化合物,上述式(1)中的r1为作为碳原子数4的烯基氧基的3

‑

丁烯基氧基,x为上述式(3)所示的连接基(b为1,y为ch2,r为h)。

[0139][0140]

(在式(j)中,mj、nj表示平均聚合度,mj表示1~30,nj表示0~30。)

[0141]

关于下述式(k)所示的化合物,上述式(1)中的r1为作为碳原子数4的烯基氧基的3

‑

丁烯基氧基,x为上述式(3)所示的连接基(b为2,y为ch2,r为h)。

[0142][0143]

(在式(k)中,mk、nk表示平均聚合度,mk表示1~30,nk表示0~30。)

[0144]

关于下述式(m)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为2,y为o(氧),r为h),r2为上述式(2)所示的连接基(a为2),r3为上述式(4)所示的pfpe链,r4为上述式(7)所示的基团(g为2,h为1)。

[0145][0146]

(在式(m)中,mm、nm表示平均聚合度,mm表示1~30,nm表示0~30。)

[0147]

关于下述式(n)所示的化合物,上述式(1)中的r1为作为碳原子数3的炔基氧基的炔丙基氧基,x为上述式(3)所示的连接基(b为2,y为o(氧),r为h),r2为上述式(2)所示的连接基(a为2),r3为上述式(4)所示的pfpe链,r4为上述式(7)所示的基团(g为1,h为1)。

[0148][0149]

(在式(n)中,mn,nn表示平均聚合度,mn表示1~30,nn表示0~30。)

[0150]

关于下述式(o)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为2,y为o(氧),r为h),r2为上述式(2)所示的连接基(a为2),r3为上述式(4)所示的基团(c为1~30,d为0),r4为上述式(7)所示的基团(g为1,h为1)。

[0151][0152]

(在式(o)中,mo表示平均聚合度,mo表示1~30。)

[0153]

关于下述式(p)所示的化合物,上述式(1)中的r1为作为碳原子数3的烯基氧基的烯丙基氧基,x为上述式(3)所示的连接基(b为2,y为o(氧),r为h),r2为上述式(2)所示的连接基(a为2),r3为上述式(6)所示的基团(f为0.1~30),r4为上述式(7)所示的基团(g为1,h为1)。

[0154][0155]

(在式(p)中,mp表示平均聚合度,mp表示1~30。)

[0156]

另外,式(m)~(o)中的mm~mo为式(4)的c,nm、nn为式(4)的d。此外,式(p)中的mp为式(6)的f。

[0157]

如果式(1)所示的化合物为上述式(a)~(k)、(m)~(p)所示的化合物,则原料易于获得,可以形成即使厚度薄也能够获得优异的耐磨损性的润滑层,因此是优选的。

[0158]

本实施方式的含氟醚化合物的数均分子量(mn)优选为500~10000的范围内。如果数均分子量为500以上,则包含本实施方式的含氟醚化合物的润滑剂不易蒸发,可以防止润滑剂蒸发而移附于磁头。含氟醚化合物的数均分子量更优选为1000以上。此外,如果数均分子量为10000以下,则含氟醚化合物的粘度变得适当,通过涂布包含其的润滑剂,可以容易地形成厚度薄的润滑层。为了成为在应用于润滑剂的情况下易于操作的粘度,含氟醚化合物的数均分子量优选为3000以下。

[0159]

含氟醚化合物的数均分子量(mn)为通过采用

ブルカー

·

バイオスピン

社制avanceiii400的1h

‑

nmr和

19

f

‑

nmr而测定的值。在nmr(核磁共振)的测定中,将试样稀释于六氟苯、d

‑

丙酮、d

‑

四氢呋喃等的单独或混合溶剂中,用于测定。

19

f

‑

nmr化学位移的基准是使六氟苯的峰为

‑

164.7ppm,1h

‑

nmr化学位移的基准是使丙酮的峰为2.2ppm。

[0160]“制造方法”[0161]

本实施方式的含氟醚化合物的制造方法没有特别限定,可以使用以往公知的制造方法制造。本实施方式的含氟醚化合物,例如,可以使用以下所示的制造方法制造。

[0162]

首先,准备在与式(1)中的r3对应的全氟聚醚链的两末端分别配置了羟基甲基(

‑

ch2oh)的氟系化合物。

[0163]

接着,将在上述氟系化合物的一个末端配置的羟基甲基的羟基置换为由式(1)中的

‑

r4构成的基团(第1反应)。然后,将配置在另一个末端的羟基甲基的羟基置换为由式(1)中的r1‑

x

‑

r2‑

构成的基团(第2反应)。

[0164]

第1反应和第2反应可以使用以往公知的方法进行,可以根据式(1)中的r1、r2、r4、x的种类等来适当确定。此外,第1反应与第2反应之中,先进行哪个反应都可以。

[0165]

通过以上方法,可获得式(1)所示的化合物。

[0166]

在本实施方式中,例如,在制造r4由式(7)~(10)表示的含氟醚化合物的情况下,在第1反应中,优选使上述氟系化合物的单末端的羟基甲基的羟基、与对应于式(7)~(10)的环氧化合物反应。在第2反应中,为了向上述氟系化合物导入由r1‑

x

‑

r2‑

构成的基团,优选使上述氟系化合物的单末端的羟基甲基的羟基、与对应于r1‑

x

‑

r2‑

的环氧化合物反应。

[0167]

作为环氧化合物,可以使用例如,通过具有与制造的含氟醚化合物的r1‑

x或r4所示的末端基对应的结构的醇、与选自表氯醇、表溴醇、2

‑

溴乙基环氧乙烷中的任意具有环氧基的化合物反应而合成的环氧化合物等。这样的环氧化合物可以通过将不饱和键氧化的方法来合成,也可以购入市售品而使用。

[0168]

本实施方式的含氟醚化合物为上述式(1)所示的化合物。因此,如果使用包含其的润滑剂在保护层上形成润滑层,则通过在式(1)中由r3表示的pfpe链,能够被覆保护层的表面,并且减少磁头与保护层的摩擦力。

[0169]

此外,本实施方式的含氟醚化合物通过x所示的基团,从而r1所具有的双键或三键与r2所具有的羟基的距离被认为是适当的。因此,对于使用包含本实施方式的含氟醚化合物的润滑剂而形成的润滑层,r1所示的末端基与r2所具有的1个以上羟基的分子内相互作用

[0188]

附着层12防止在将基板11与设置在附着层12上的软磁性层13相接触地配置的情况下产生的、基板11的腐蚀的进行。

[0189]

附着层12的材料可以从例如,cr、cr合金、ti、ti合金、crti、nial、alru合金等中适当选择。附着层12例如可以通过溅射法形成。

[0190]“软磁性层”[0191]

软磁性层13优选具有依次叠层了第1软磁性膜、由ru膜制成的中间层、和第2软磁性膜的结构。即,软磁性层13优选具有通过在2层软磁性膜之间夹入由ru膜制成的中间层,从而中间层的上下的软磁性膜反铁耦合(afc)结合的结构。

[0192]

作为第1软磁性膜和第2软磁性膜的材料,可举出cozrta合金、cofe合金等。

[0193]

优选在第1软磁性膜和第2软磁性膜所使用的cofe合金中添加zr、ta、nb中的任意者。由此,第1软磁性膜和第2软磁性膜的非晶质化被促进,能够使第1基底层(籽晶层)的取向性提高,并且能够减少磁头的上浮量。

[0194]

软磁性层13例如可以通过溅射法形成。

[0195]“第1基底层”[0196]

第1基底层14为用于控制设置在其上的第2基底层15和磁性层16的取向、结晶尺寸的层。

[0197]

作为第1基底层14,可举出例如,cr层、ta层、ru层、或crmo、cow、crw、crv、crti合金层等。

[0198]

第1基底层14例如可以通过溅射法形成。

[0199]“第2基底层”[0200]

第2基底层15为以磁性层16的取向变得良好的方式进行控制的层。第2基底层15优选为由ru或ru合金制成的层。

[0201]

第2基底层15可以为由1层构成的层,也可以由多层构成。在第2基底层15由多层构成的情况下,可以全部层由相同的材料构成,也可以至少一层由不同的材料构成。

[0202]

第2基底层15例如可以通过溅射法形成。

[0203]“磁性层”[0204]

磁性层16包含易磁化轴相对于基板面朝向垂直或水平方向的磁性膜。磁性层16为包含co和pt的层,进一步为了改善snr特性,可以为包含氧化物、cr、b、cu、ta、zr等的层。

[0205]

作为磁性层16所含有的氧化物,可举出sio2、sio、cr2o3、coo、ta2o3、tio2等。

[0206]

磁性层16可以由1层构成,也可以由由组成不同的材料制成的多个磁性层构成。

[0207]

例如,在磁性层16由从下方起依次叠层的第1磁性层、第2磁性层和第3磁性层这3层制成的情况下,第1磁性层优选为由包含co、cr、pt,进一步包含氧化物的材料制成的粒状结构。作为第1磁性层所含有的氧化物,优选使用例如,cr、si、ta、al、ti、mg、co等的氧化物。其中,可以特别适合使用tio2、cr2o3、sio2等。此外,第1磁性层优选包含添加了2种以上氧化物的复合氧化物。其中,可以特别适合使用cr2o3‑

sio2、cr2o3‑

tio2、sio2‑

tio2等。

[0208]

第1磁性层除了co、cr、pt、氧化物以外,还可以包含选自b、ta、mo、cu、nd、w、nb、sm、tb、ru、re中的1种以上元素。

[0209]

在第2磁性层中,可以使用与第1磁性层同样的材料。第2磁性层优选为粒状结构。

[0210]

第3磁性层优选为由包含co、cr、pt,且不包含氧化物的材料形成的非粒状结构。第

[0226]

润滑层18防止磁记录介质10的污染。此外,润滑层18使在磁记录介质10上滑动的磁记录再生装置的磁头的摩擦力减少,使磁记录介质10的耐久性提高。

[0227]

如图1所示那样,润滑层18与保护层17上相接触地形成。润滑层18包含上述含氟醚化合物。

[0228]

在配置在润滑层18下的保护层17为碳系保护层的情况下,润滑层18特别地与保护层17以高结合力结合。其结果,易于获得即使润滑层18的厚度薄也以能够高被覆率被覆保护层17的表面的磁记录介质10,可以有效地防止磁记录介质10的表面的污染。

[0229]

润滑层18的平均膜厚优选为更优选为如果润滑层18的平均膜厚为0.5nm以上,则润滑层18不为岛状或网眼状而以均匀的膜厚形成。因此,通过润滑层18,可以以高被覆率被覆保护层17的表面。此外,通过使润滑层18的平均膜厚为2nm以下,从而可以将润滑层18充分薄膜化,使磁头的上浮量充分小。

[0230]

在保护层17的表面未被润滑层18以充分高的被覆率被覆的情况下,吸附于磁记录介质10的表面的环境物质穿越润滑层18的间隙,侵入到润滑层18下。侵入到润滑层18的下层的环境物质与保护层17吸附、结合而生成污染物质。进而,在磁记录再生时,该污染物质(凝集成分)作为污渍而附着(转印)于磁头,使磁头破损,或使磁记录再生装置的磁记录再生特性降低。

[0231]

作为使污染物质生成的环境物质,可举出例如,硅氧烷化合物(环状硅氧烷、直链硅氧烷)、离子性杂质、二十八烷等分子量较高的烃、邻苯二甲酸二辛酯等增塑剂等。作为离子性杂质所包含的金属离子,可以举出例如,钠离子、钾离子等。作为离子性杂质所包含的无机离子,可以举出例如,氯离子、溴离子、硝酸根离子、硫酸根离子、铵根离子等。作为离子性杂质所包含的有机物离子,可以举出例如,草酸根离子、甲酸根离子等。

[0232]“润滑层的形成方法”[0233]

作为形成润滑层18的方法,可举出例如,准备在基板11上形成了直到保护层17为止的各层的制造中途的磁记录介质,在保护层17上涂布润滑层形成用溶液,使其干燥的方法。

[0234]

润滑层形成用溶液通过使上述实施方式的磁记录介质用润滑剂根据需要分散溶解于溶剂,制成适于涂布方法的粘度和浓度来获得。

[0235]

作为润滑层形成用溶液所使用的溶剂,可举出例如,

バートレル

(注册商标)xf(商品名,三井

デュポンフロロケミカル

社制)等氟系溶剂等。

[0236]

润滑层形成用溶液的涂布方法没有特别限定,可举出例如,旋转涂布法、喷雾法、纸涂布法、浸渍法等。

[0237]

在使用浸渍法的情况下,可以使用例如以下所示的方法。首先,在加入到浸渍涂布装置的浸渍槽的润滑层形成用溶液中,浸渍形成了直到保护层17为止的各层的基板11。接着,从浸渍槽将基板11以规定的速度提拉。

[0238]

由此,将润滑层形成用溶液涂布在基板11的保护层17上的表面。

[0239]

通过使用浸渍法,可以将润滑层形成用溶液均匀涂布在保护层17的表面,可以在保护层17上以均匀的膜厚形成润滑层18。

[0240]

在本实施方式中,优选对形成了润滑层18的基板11实施热处理。通过实施热处理,从而润滑层18与保护层17的密合性提高,润滑层18与保护层17的附着力提高。

[0241]

热处理温度优选为100~180℃。如果热处理温度为100℃以上,则能够充分获得使润滑层18与保护层17的密合性提高的效果。此外,通过使热处理温度为180℃以下,可以防止润滑层18的热分解。热处理时间优选为10~120分钟。

[0242]

本实施方式的磁记录介质10在基板11上至少依次设置了磁性层16、保护层17、和润滑层18。对于本实施方式的磁记录介质10,在保护层17上相接触地形成有包含上述含氟醚化合物的润滑层18。该润滑层18即使厚度薄,也以高被覆率被覆保护层17的表面。

[0243]

因此,对于本实施方式的磁记录介质10,防止使离子性杂质等污染物质生成的环境物质从润滑层18的间隙侵入。因此,本实施方式的磁记录介质10在表面上存在的污染物质少。此外,本实施方式的磁记录介质10中的润滑层18不易产生异物(污渍),可以抑制拾取。此外,本实施方式的磁记录介质10中的润滑层18具有优异的耐磨损性。因此,本实施方式的磁记录介质10具有优异的可靠性和耐久性。

[0244]

实施例

[0245]

以下,通过实施例和比较例进一步具体地说明本发明。另外,本发明不仅仅限定于以下实施例。

[0246]“润滑剂的制造”[0247]

(实施例1)

[0248]

通过以下所示的方法,制造上述式(a)所示的化合物。

[0249]

在氮气气氛下,在100ml茄型烧瓶中加入hoch2cf2o(cf2cf2o)

m

(cf2o)

n

cf2ch2oh(式中的表示平均聚合度的m为4.5,表示平均聚合度的n为4.5。)所示的化合物(数均分子量1000,分子量分布1.1)40g、下述式(11)所示的化合物4.9g(分子量202.3,24mmol)、和叔丁醇38ml,在室温下搅拌直到变得均匀。在该均匀的液体中进一步加入叔丁醇钾1.4g(分子量112.21,12mmol),在70℃下搅拌16小时使其反应。

[0250]

另外,式(11)所示的化合物通过将使用二氢吡喃保护了乙二醇单烯丙基醚的化合物氧化来合成。

[0251][0252]

将在反应后获得的反应生成物冷却到25℃,向加入了水100ml的分液漏斗转移,用乙酸乙酯100ml提取3次。将有机层水洗,通过无水硫酸钠进行了脱水。将干燥剂过滤分离后,将滤液浓缩,将残渣利用硅胶柱色谱法精制,作为中间体而获得了下述式(12)所示的化合物19.2g(分子量1202.3,15.9mmol)。

[0253]

[0254]

(在式(12)中,表示平均聚合度的m表示4.5,表示平均聚合度的n表示4.5。)

[0255]

在氮气气氛下在100ml茄型烧瓶中加入上述获得的作为中间体的式(12)所示的化合物5.95g(分子量1202.3,5.0mmol)、下述式(13)所示的化合物1.51g(分子量276.3,5.5mmol)、和叔丁醇2.4ml,在室温下搅拌直到变得均匀。在该均匀的液体中加入叔丁醇钾1.87g(分子量112.21,25.2mmol),在70℃下搅拌22.5小时使其反应。

[0256][0257]

(在式(13)中,mom表示甲氧基甲基。)

[0258]

式(13)所示的化合物通过以下所示的方法合成。使表溴醇与乙二醇单烯丙基醚的伯羟基反应,使硫酸与所得的化合物反应而获得了二醇。使用叔丁基二甲基甲硅烷基氯化物,将所得的二醇的伯羟基用叔丁基二甲基甲硅烷基保护,然后使用甲氧基甲基氯化物,用甲氧基甲基(mom)基保护了仲羟基。将所得的化合物的叔丁基二甲基甲硅烷基除去,使表溴醇与生成的伯羟基反应。通过以上工序,获得了式(13)所示的化合物。

[0259]

将反应后获得的反应液恢复到室温,加入10%的氯化氢/甲醇溶液26g,在室温下搅拌3.5小时。将反应液一点点地转移到加入了食盐水100ml的分液漏斗中,用乙酸乙酯200ml提取2次。将有机层依次用食盐水100ml、饱和碳酸氢钠水100ml、食盐水100ml洗涤,进行了采用无水硫酸钠的脱水。将干燥剂过滤分离后,将滤液浓缩,将残渣利用硅胶柱色谱法精制,获得了化合物(a)(在式(a)中,表示平均聚合度的ma为4.5,表示平均聚合度的na为4.5。)4.41g(分子量1350,3.3mmol)。

[0260]

进行所得的化合物(a)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0261]

化合物(a);1h

‑

nmr(cd3cocd3);

[0262]

δ[ppm]3.45~3.76(21h),3.85~4.00(6h),4.07~4.14(6h),5.10~5.13(1h),5.28~5.29(1h),5.85~5.95(1h)

[0263]

(实施例2)

[0264]

代替式(13)所示的化合物,而使用了下述式(14)所示的化合物1.44g,除此以外,进行与实施例1同样的操作,获得了上述式(b)所示的化合物(在式(b)中,表示平均聚合度的mb为4.5,表示平均聚合度的nb为4.5。)4.41g。

[0265]

式(14)所示的化合物通过代替乙二醇单烯丙基醚,而使用了下述式(15)所示的化合物,除此以外,进行与式(13)所示的化合物同样的操作而合成。

[0266][0267]

(在式(14)中,mom表示甲氧基甲基。)

[0268]

进行所得的化合物(b)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0269]

化合物(b);1h

‑

nmr(cd3cocd3);

[0270]

δ[ppm]3.42~4.17(31h),5.11~5.12(1h),5.27~5.29(1h),5.84~5.95(1h)

[0271]

(实施例3)

[0272]

代替式(13)所示的化合物,而使用了下述式(16)所示的化合物1.60g,除此以外,进行与实施例1同样的操作,获得了上述式(c)所示的化合物(在式(c)中,表示平均聚合度的mc为4.5,表示平均聚合度的nc为4.5。)4.51g。

[0273]

式(16)所示的化合物通过代替乙二醇单烯丙基醚而使用了下述式(17)所示的化合物,除此以外,进行与式(13)所示的化合物同样的操作而合成。

[0274][0275]

(在式(16)中,mom表示甲氧基甲基。)

[0276]

进行所得的化合物(c)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0277]

化合物(c);1h

‑

nmr(cd3cocd3);

[0278]

δ[ppm]1.42~1.51(2h),3.44~4.12(33h),5.09~5.12(1h),5.28~5.29(1h),5.85~5.96(1h)

[0279]

(实施例4)

[0280]

代替式(13)所示的化合物,而使用了下述式(18)所示的化合物1.52g,除此以外,进行与实施例1同样的操作,获得了上述式(d)所示的化合物(在式(d)中,表示平均聚合度的md为4.5,表示平均聚合度的nd为4.5。)4.46g。

[0281]

式(18)所示的化合物通过代替乙二醇单烯丙基醚而使用了由亚甲基二醇和4

‑

溴

‑1‑

丁烯合成的醇,除此以外,进行与式(13)所示的化合物同样的操作而合成。

[0282][0283]

(在式(18)中,mom表示甲氧基甲基。)

[0284]

进行所得的化合物(d)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0285]

化合物(d);1h

‑

nmr(cd3cocd3);

[0286]

δ[ppm]2.34~2.40(2h),3.44~4.20(31h),5.09~5.13(1h),5.28~5.30(1h),5.85~5.97(1h)

[0287]

(实施例5)

[0288]

代替式(13)所示的化合物,而使用了下述式(19)所示的化合物1.60g,除此以外,进行与实施例1同样的操作,获得了上述式(e)所示的化合物(在式(e)中,表示平均聚合度的me为4.5,表示平均聚合度的ne为4.5。)4.50g。

[0289]

式(19)所示的化合物通过代替乙二醇单烯丙基醚而使用了下述式(20)所示的化合物,除此以外,进行与式(13)所示的化合物同样的操作而合成。

[0290][0291]

(在式(19)中,mom表示甲氧基甲基。)

[0292]

进行所得的化合物(e)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0293]

化合物(e);1h

‑

nmr(cd3cocd3);

[0294]

δ[ppm]2.31~2.38(2h),3.42~4.16(33h),5.10~5.12(1h),5.29~5.31(1h),5.82~5.92(1h)

[0295]

(实施例6)

[0296]

代替式(13)所示的化合物,而使用了下述式(21)所示的化合物1.67g,除此以外,进行与实施例1同样的操作,获得了上述式(f)所示的化合物(式(f)中,表示平均聚合度的mf为4.5,表示平均聚合度的nf为4.5。)4.54g。

[0297]

式(21)所示的化合物通过代替乙二醇单烯丙基醚而使用了下述式(22)所示的化合物,除此以外,进行与式(13)所示的化合物同样的操作而合成。

[0298][0299]

(在式(21)中,mom表示甲氧基甲基。)

[0300]

进行所得的化合物(f)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0301]

化合物(f);1h

‑

nmr(cd3cocd3);

[0302]

δ[ppm]1.47~1.52(2h),2.32~2.41(2h),3.42~4.19(33h),5.10~5.11(1h),5.25~5.29(1h),5.85~5.97(1h)

[0303]

(实施例7)

[0304]

代替式(13)所示的化合物,而使用了下述式(23)所示的化合物1.52g,除此以外,进行与实施例1同样的操作,获得了上述式(g)所示的化合物(在式(g)中,表示平均聚合度的mg为4.5,表示平均聚合度的ng为4.5。)4.46g。

[0305]

式(23)所示的化合物通过代替乙二醇单烯丙基醚而使用了下述式(24)所示的化合物,除此以外,进行与式(13)所示的化合物同样的操作而合成。

[0306][0307]

(在式(23)中,mom表示甲氧基甲基。)

[0308]

进行所得的化合物(g)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0309]

化合物(g);1h

‑

nmr(cd3cocd3);

[0310]

δ[ppm]3.41~4.13(33h),5.12~5.14(1h),5.26~5.28(1h),5.82~5.94(1h)

[0311]

(实施例8)

[0312]

代替式(13)所示的化合物,而使用了下述式(25)所示的化合物1.43g,除此以外,进行与实施例1同样的操作,获得了上述式(h)所示的化合物(在式(h)中,表示平均聚合度的mh为4.5,表示平均聚合度的nh为4.5。)4.42g。

[0313]

式(25)所示的化合物通过以下所示的方法合成。使下述式(26)所示的化合物与烯丙醇的伯羟基反应,使硫酸与所得的化合物反应而获得了二醇。使用叔丁基二甲基甲硅烷基氯化物,用叔丁基二甲基甲硅烷基保护所得的二醇的伯羟基,然后使用甲氧基甲基氯化物,用甲氧基甲基(mom)基保护仲羟基。将所得的化合物的叔丁基二甲基甲硅烷基除去,使表溴醇与生成的伯羟基反应来合成。

[0314][0315]

(在式(25)中,mom表示甲氧基甲基。)

[0316]

进行所得的化合物(h)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0317]

化合物(h);1h

‑

nmr(cd3cocd3);

[0318]

δ[ppm]1.56~1.78(2h),3.43~4.16(31h),5.11~5.12(1h),5.26~5.27(1h),5.83~5.93(1h)

[0319]

(实施例9)

[0320]

代替式(13)所示的化合物,而使用了下述式(27)所示的化合物1.51g,除此以外,进行与实施例1同样的操作,获得了上述式(i)所示的化合物(式(i)中,表示平均聚合度的mi为4.5,表示平均聚合度的ni为4.5。)4.44g。

[0321]

式(27)所示的化合物通过以下所示的方法合成。使下述式(28)所示的化合物与烯丙醇的伯羟基反应,使硫酸与所得的化合物反应而获得了二醇。使用叔丁基二甲基甲硅烷

基氯化物,用叔丁基二甲基甲硅烷基保护所得的二醇的伯羟基,然后使用甲氧基甲基氯化物,用甲氧基甲基(mom)基保护仲羟基。将所得的化合物的叔丁基二甲基甲硅烷基除去,使表溴醇与生成的伯羟基反应来合成。

[0322][0323]

(在式(27)中,mom表示甲氧基甲基。)

[0324]

进行所得的化合物(i)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0325]

化合物(i);1h

‑

nmr(cd3cocd3);

[0326]

δ[ppm]1.36~1.76(6h),3.40~4.11(29h),5.11~5.14(1h),5.25~5.29(1h),5.85~5.95(1h)

[0327]

(实施例10)

[0328]

代替式(13)所示的化合物,而使用了下述式(29)所示的化合物1.51g,除此以外,进行与实施例1同样的操作,获得了上述式(j)所示的化合物(式(j)中,表示平均聚合度的mj为4.5,表示平均聚合度的nj为4.5。)4.45g。

[0329]

式(29)所示的化合物通过代替烯丙醇而使用了3

‑

丁烯

‑1‑

醇,除此以外,进行与式(25)所示的化合物同样的操作而合成。

[0330][0331]

(在式(29)中,mom表示甲氧基甲基。)

[0332]

进行所得的化合物(j)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0333]

化合物(j);1h

‑

nmr(cd3cocd3);

[0334]

δ[ppm]1.36~1.66(4h),2.30~2.45(2h),3.47~4.22(29h),5.08~5.10(1h),5.27~5.28(1h),5.88~5.97(1h)

[0335]

(实施例11)

[0336]

代替式(13)所示的化合物,而使用了下述式(30)所示的化合物1.59g,除此以外,进行与实施例1同样的操作,获得了上述式(k)所示的化合物(在式(k)中,表示平均聚合度的mk为4.5,表示平均聚合度的nk为4.5。)4.49g。

[0337]

式(30)所示的化合物通过代替烯丙醇而使用了3

‑

丁烯

‑1‑

醇,除此以外,进行与式(27)所示的化合物同样的操作而合成。

[0338][0339]

(在式(30)中,mom表示甲氧基甲基。)

[0340]

进行所得的化合物(k)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0341]

化合物(k);1h

‑

nmr(cd3cocd3);

[0342]

δ[ppm]1.36~1.70(6h),2.35~2.39(2h),3.40~4.14(29h),5.09~5.10(1h),5.27~5.28(1h),5.82~5.92(1h)

[0343]

(比较例1)

[0344]

通过以下方法合成出下述式(l)所示的化合物。

[0345]

在氮气气氛下,向100ml茄型烧瓶中加入hoch2cf2o(cf2cf2o)

p

(cf2o)

q

cf2ch2oh(式中的表示平均聚合度的p为4.5,表示平均聚合度的q为4.5。)所示的化合物(数均分子量1000,分子量分布1.1)25.0g、下述式(31)所示的化合物2.82g、和叔丁醇24ml,在室温下搅拌直到变得均匀。在该均匀的液体中进一步加入叔丁醇钾0.840g,在70℃下搅拌17小时使其反应。

[0346][0347]

将所得的反应生成物冷却到25℃,用0.5mol/l的盐酸中和后,用三井

デュポンフロロケミカル

社制

バートレル

xf(以下为

バートレル

xf)提取,将有机层水洗,通过无水硫酸钠进行了脱水。将干燥剂过滤分离后,将滤液浓缩,将残渣利用硅胶柱色谱法精制,获得了下述式(32)所示的化合物11.8g。

[0348][0349]

(在式(32)中,表示平均聚合度的p表示4.5,表示平均聚合度的q表示4.5。)

[0350]

在氮气气氛下在200ml茄型烧瓶中加入上述获得的式(32)所示的化合物11.8g、下述式(33)所示的化合物2.08g、和t

‑

buoh 94ml,在室温下搅拌直到变得均匀。在该均匀的液体中加入t

‑

buok 0.56g,在70℃下搅拌16小时使其反应。

[0351]

将所得的反应生成物冷却到25℃,用0.1mol/l的盐酸中和后,用

バートレル

xf提取,将有机层水洗,利用无水硫酸钠进行了脱水。将干燥剂过滤分离后,将滤液浓缩。

[0352][0353]

在所得的残渣中加入水2.3ml、三氟乙酸15ml,在室温下搅拌6小时。将水和三氟乙酸在35℃以下蒸馏除去。在所得的残渣中加入5%碳酸氢钠水200ml,用

バートレル

xf提取,将有机层水洗,进行了浓缩。在所得的残渣中加入甲醇40ml和1mol/l的氢氧化钠水溶液1.1ml,在室温下搅拌1小时。将甲醇蒸馏除去,用

バートレル

xf提取,将有机层水洗,进行了采用无水硫酸钠的脱水。将干燥剂过滤分离后,将滤液浓缩,将残渣利用硅胶柱色谱法精制,获得了下述式(l)所示的化合物9.54g。

[0354][0355]

(在式(l)中,表示平均聚合度的p表示4.5,表示平均聚合度的q表示4.5。)

[0356]

进行所得的化合物(l)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0357]

化合物(l);1h

‑

nmr(cd3cocd3);

[0358]

δ[ppm]3.35~3.95(19h),3.95~4.15(6h),5.05~5.15(1h),5.20~5.30(1h),5.80~6.00(1h)

[0359]

将这样操作而获得的实施例1~11、比较例1的化合物代入到式(1)时的r1的结构、式(2)中的a、式(3)中的b、y、r、r3的结构、r4的结构示于表1中。此外,通过上述1h

‑

nmr和

19

f

‑

nmr的测定而求出实施例1~11、比较例1的化合物的数均分子量(mn)。将其结果示于表1中。

[0360]

表1

[0361][0362]

(实施例12)

[0363]

代替式(11)所示的化合物,而使用了下述式(34)所示的化合物1.60g,除此以外,进行与实施例1同样的操作,获得了上述式(m)所示的化合物(式(m)中,表示平均聚合度的mm为4.5,表示平均聚合度的nm为4.5。)4.60g。

[0364]

反应所使用的式(34)所示的化合物使用以下所示的方法合成。向3

‑

烯丙基氧基

‑

1,2

‑

丙烷二醇所具有的伯羟基导入叔丁基二甲基甲硅烷基(tbs)基作为保护基,向所得的化合物的仲羟基导入甲氧基甲基(mom)基作为保护基。然后,从化合物除去tbs基,使2

‑

溴乙氧基四氢吡喃与生成的伯羟基反应。将所得的化合物的双键氧化。通过以上工序,获得了式(34)所示的化合物。

[0365][0366]

(在式(34)中,mom表示甲氧基甲基。)

[0367]

进行所得的化合物(m)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0368]

化合物(m);1h

‑

nmr(cd3cocd3);

[0369]

δ[ppm]3.45~4.21(39h),5.10~5.13(1h),5.28~5.29(1h),5.85~5.95(1h)

[0370]

(实施例13)

[0371]

代替式(13)所示的化合物,而使用了下述式(35)所示的化合物1.51g,除此以外,进行与实施例1同样的操作,获得了上述式(n)所示的化合物(在式(n)中,表示平均聚合度的mn为4.5,表示平均聚合度的nn为4.5。)4.45g。

[0372]

式(35)所示的化合物通过代替乙二醇单烯丙基醚而使用了2

‑

(2

‑

丙炔基氧基)乙醇,除此以外,进行与式(13)所示的化合物同样的操作而合成。

[0373][0374]

(在式(35)中,mom表示甲氧基甲基。)

[0375]

进行所得的化合物(n)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0376]

化合物(n);1h

‑

nmr(cd3cocd3);

[0377]

δ[ppm]2.48(1h),3.16~4.19(33h)

[0378]

(实施例14)

[0379]

代替hoch2cf2o(cf2cf2o)

m

(cf2o)

n

cf2ch2oh(式中的表示平均聚合度的m为4.5,表示平均聚合度的n为4.5。)所示的化合物,而使用了hoch2cf2o(cf2cf2o)

r

cf2ch2oh(式中的表示平均聚合度的r为7.1。)所示的化合物40g,除此以外,进行与实施例1同样的操作,获得了上述式(o)所示的化合物(在式(o)中,表示平均聚合度的mo为7.1。)4.41g。

[0380]

进行所得的化合物(o)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0381]

化合物(o);1h

‑

nmr(cd3cocd3);

[0382]

δ[ppm]3.44~3.77(21h),3.83~4.01(6h),4.07~4.13(6h),5.10~5.13(1h),5.28~5.29(1h),5.85~5.94(1h)

[0383]

(实施例15)

[0384]

代替hoch2cf2o(cf2cf2o)

m

(cf2o)

n

cf2ch2oh(式中的表示平均聚合度的m为4.5,表示平均聚合度的n为4.5。)所示的化合物,而使用了hoch2cf2cf2(ocf2cf2cf2)

s

ocf2cf2ch2oh(式中的表示平均聚合度的s为4.4。)所示的化合物40g,除此以外,进行与实施例1同样的操作,获得了上述式(p)所示的化合物(在式(p)中,表示平均聚合度的mp为4.4。)4.41g。

[0385]

进行所得的化合物(p)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0386]

化合物(p);1h

‑

nmr(cd3cocd3);

[0387]

δ[ppm]3.46~3.76(21h),3.86~3.99(6h),4.08~4.14(6h),5.11~5.13(1h),

5.27~5.29(1h),5.85~5.94(1h)

[0388]

将这样操作而获得的实施例12~15的化合物代入到式(1)时的r1的结构、式(2)中的a、式(3)中的b、y、r、r3的结构、r4的结构示于表2中。此外,通过上述1h

‑

nmr和

19

f

‑

nmr的测定而求出实施例12~15的化合物的数均分子量(mn)。将其结果示于表2中。

[0389]

(比较例2)

[0390]

通过以下方法合成出下述式(q)所示的化合物。

[0391]

代替式(33)所示的化合物,而使用了上述式(34)所示的化合物1.60g,除此以外,进行与比较例1同样的操作,获得了下述式(q)所示的化合物(在式(q)中,表示平均聚合度的mq为4.5,表示平均聚合度的nq为4.5。)4.55g。

[0392][0393]

进行所得的化合物(q)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0394]

化合物(q);1h

‑

nmr(cd3cocd3);

[0395]

δ[ppm]3.35~3.95(35h),5.05~5.16(1h),5.21~5.32(1h),5.80~5.99(1h)

[0396]

(比较例3)

[0397]

通过以下方法合成出下述式(r)所示的化合物。

[0398]

代替式(13)所示的化合物,而使用了下述式(36)所示的化合物1.26g,除此以外,进行与实施例1同样的操作,获得了下述式(r)所示的化合物(式(r)中,表示平均聚合度的mr为4.5,表示平均聚合度的nr为4.5。)4.30g。

[0399]

通过以下所示的方法合成式(36)所示的化合物。使2

‑

丙炔

‑1‑

醇的伯羟基与烯丙基缩水甘油基醚反应,向所得的化合物的仲羟基导入甲氧基甲基(mom)基作为保护基。通过将所得的化合物的双键氧化,从而获得了式(36)所示的化合物。

[0400][0401]

(在式(36)中,mom表示甲氧基甲基。)

[0402][0403]

进行所得的化合物(r)的1h

‑

nmr测定,通过以下结果而鉴定了结构。

[0404]

化合物(r);1h

‑

nmr(cd3cocd3);

[0405]

δ[ppm]2.50(1h),3.12~4.26(29h)

[0406]

将这样操作而获得的比较例2~3的化合物代入到式(1)时的r1的结构、式(2)中的a、式(3)中的b、y、r、r3的结构、r4的结构示于表2中。此外,通过上述1h

‑

nmr和

19

f

‑

nmr的测定而求出比较例2~3的化合物的数均分子量(mn)。将其结果示于表2中。

[0407]

表2

[0408][0409]

接下来,通过以下所示的方法,使用在实施例1~11、比较例1、实施例12~15、比较例2~3中获得的化合物而调制出润滑层形成用溶液。进而,使用所得的润滑层形成用溶液,通过以下所示的方法,形成磁记录介质的润滑层,获得了实施例1~11、比较例1、实施例12~15、比较例2~3的磁记录介质。

[0410]“润滑层形成用溶液”[0411]

将在实施例1~11、比较例1、实施例12~15、比较例2~3中获得的化合物分别溶解于作为氟系溶剂的

バートレル

(注册商标)xf(商品名,三井

デュポンフロロケミカル

社制)中,以涂布在保护层上时的膜厚成为中,以涂布在保护层上时的膜厚成为的方式用

バートレル

xf稀释,制成润滑层形成用溶液。

[0412]“磁记录介质”[0413]

准备在直径65mm的基板上依次设置了附着层、软磁性层、第1基底层、第2基底层、磁性层和保护层的磁记录介质。保护层包含碳。

[0414]

在形成了直到保护层为止的各层的磁记录介质的保护层上,将实施例1~11、比较例1、实施例12~15、比较例2~3的润滑层形成用溶液分别通过浸渍法而涂布。另外,浸渍法在浸渍速度10mm/秒、浸渍时间30秒、提拉速度1.2mm/秒的条件下进行。

[0415]

然后,将涂布了润滑层形成用溶液的磁记录介质放入到120℃的恒温槽中,加热10分钟而除去润滑层形成用溶液中的溶剂,从而在保护层上形成润滑层,获得了磁记录介质。

[0416]

将这样操作而获得的实施例1~11、比较例1、实施例12~15、比较例2~3的磁记录介质所具有的润滑层的膜厚使用ft

‑

ir(商品名:nicolet is50,thermo fisher scientific社制)进行了测定。将其结果示于表3~4中。

[0417]

表3

[0418][0419]

表4

[0420][0421]

接下来,对实施例1~11、比较例1、实施例12~15、比较例2~3的磁记录介质进行以下所示的耐磨损性试验。

[0422]

(耐磨损性试验)

[0423]

使用销盘型摩擦磨损试验机,使作为接触件的直径2mm的氧化铝的球以荷重40gf、滑动速度0.25m/秒在磁记录介质的润滑层上滑动,测定了润滑层的表面的摩擦系数。进而,测定了直到润滑层的表面的摩擦系数急剧增大为止的滑动时间。关于直到摩擦系数急剧增大为止的滑动时间,对各磁记录介质的润滑层测定各4次,将其平均值(小时)设为润滑剂涂膜的耐磨损性的指标。将使用了实施例1~11、比较例1、实施例12~15、比较例2~3的化合物的磁记录介质的结果示于表3~4中。摩擦系数增大时间的评价如下所述。

[0424]

a:850秒以上

[0425]

b:750秒以上且小于850秒

[0426]

c:650秒以上且小于750秒

[0427]

d:小于650秒

[0428]

另外,直到摩擦系数急剧增大为止的时间由于以下所示的理由,可以作为润滑层的耐磨损性的指标使用。原因是,磁记录介质的润滑层由于使用磁记录介质而磨损进行,如果由于磨损而润滑层消失,则接触件与保护层直接接触,摩擦系数急剧增大。可以认为该直到摩擦系数急剧增大为止的时间与摩擦试验也具有相关性。

[0429]

如表3~4所示那样,实施例1~15的磁记录介质与比较例1~3的磁记录介质相比,直到摩擦系数急剧增大为止的滑动时间长,耐磨损性良好。特别是,代入到式(1)时的式(3)中的y为o(氧)并且b为2的实施例1、实施例5、和实施例12~15、b为3的实施例3和实施例6、r为ch3的实施例7中,耐磨损性良好。

[0430]

推定这是因为:对于实施例1~15的磁记录介质,形成润滑层的式(1)所示的化合物通过x所示的基团,从而r1的碳原子数2~8的烯基氧基或碳原子数3~8的炔基氧基与r2所具有的羟基的距离被认为是适当的,因此通过r1所示的末端基与r2所具有的羟基的分子内相互作用适当从而实现。

[0431]

产业可利用性

[0432]

通过使用包含本发明的含氟醚化合物的磁记录介质用润滑剂,可以形成即使厚度薄也能够实现优异的耐磨损性的润滑层。

[0433]

符号的说明

[0434]

10

···

磁记录介质,11

···

基板,12

···

附着层,13

···

软磁性层,14

···

第1基底层,15

···

第2基底层,16

···

磁性层,17

···

保护层,18

···

润滑层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。