磁性内脱模剂及制备方法、聚氨酯组合物及聚氨酯hp

‑

rtm复合材料的制备方法

技术领域

1.本发明涉及聚氨酯材料领域,具体涉及一种用于高压树脂传递模塑成型的聚氨酯复合材料用聚氨酯组合物,以及包含所述聚氨酯hp

‑

rtm复合材料及其制备方法。

背景技术:

2.高压树脂传递模塑成型(hp

‑

rtm)工艺技术是近几年推出的一种针对大批量生产高性能复合材料的新型工艺,它采用预制件、钢膜、真空辅助排气,并通过高压注射,使树脂液体快速充满模腔和固化,该工艺生产制品效率高、尺寸稳定性好、质量高、复合材料批量生产成本低,实现了多样化和复杂结构制品。

3.hp

‑

rtm是指利用高压压力将树脂对冲混合并注入到预先铺设有纤维增强材料和预置嵌件的真空密闭模具内,经树脂流动充模、浸渍、固化和脱模,获得复合材料制品的成型工艺。hp

‑

rtm采用预成型件、钢模,真空辅助,高压混合注射和在高压下完成树脂对纤维的浸渍和固化的工艺,属不发泡树脂技术领域。与传统聚氨酯发泡复合材料工艺是两个完全不同的技术路线。前者是负压状态下浸渍、固化成型,后者是保压状态下发泡浸润、固化成型。且前者密度更高,用于对强度要求更高的结构件。

4.目前市场上常用于hp

‑

rtm工艺的树脂主要为环氧树脂及聚氨酯树脂,聚氨酯树脂在hp

‑

rtm产品中展现了轻量化、快熟化、高阻燃、高耐热等优势,因而得到了越来越广泛的应用。另外,聚氨酯hp

‑

rtm工艺比其他聚氨酯复材工艺成型温度更高,很多产品都要求≥150℃甚至达到200℃。也由于其工艺的特殊优势减少了气泡提高了复合材料的力学强度。

5.随着聚氨酯hp

‑

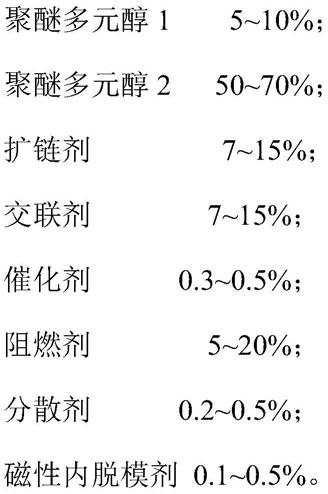

rtm的应用推广,行业内对提高生产效率的呼声越来越高。目前行业内即使添加高份数的普通内脱模剂也仍达不到期望,平均每10~20模左右就要喷1次外脱模剂,且粘模后清理模具设备对生产效率造成极大影响。因此行业内迫切期望能够大幅提高连续脱模能力。

6.专利cn 110922554 a公开了一种用于vartm和hprtm工艺的聚氨酯体系及复合材料制备方法。该技术方案前期粘度低后期固化快,提高了纤维浸润性、力学性能,但仍远不能达到当今行业内的连续脱模次数期望。

7.专利cn 111019089 a公开了一种用于hprtm工艺的聚氨酯体系及复合材料制备方法。该技术方案提高了纤维浸润性、力学性能、耐热性能,但连续脱模次数远不能达到当今行业内的期望。

8.因此,需要提供一种技术方案解决现有技术中存在的连续脱模次数少、生产效率有待提高的问题。

技术实现要素:

9.为了解决现有技术中存在的问题,本发明提供了一种磁性内脱模剂,可用于聚氨酯组合物中,有助于提高连续脱模性能和生产效率。

10.本发明的另一目的在于提供这种磁性内脱模剂的制备方法。

11.本发明的又一目的在于提供一种含有前述磁性内脱模剂的聚氨酯组合物,所述聚氨酯组合物可用于聚氨酯hp

‑

rtm复合材料的制备,具有非常优异的连续脱模性能和优异的力学性能。

12.本发明的再一目的在于提供一种聚氨酯hprtm复合材料的制备方法。

13.为解决以上技术问题,本发明的技术方案如下:

14.一种磁性内脱模剂的制备方法,包括如下的步骤:

15.1)准备磁性材料颗粒:优选地所述磁性材料为铁氧体磁性材料;更优选为粒径20

‑

80nm的γ

‑

fe2o3颗粒;

16.2)制备氨基改性磁性材料:将所述磁性材料颗粒加入到蒸馏水和乙醇的混合溶液中,进行充分超声分散,在氮气的保护下,逐滴加入带有氨基和烷氧基的化合物,充分搅拌至反应完毕,待溶液冷却至室温后,用无水乙醇洗涤多次后,冷冻干燥得到所述氨基改性磁性材料;

17.3)制备磁性内脱模剂:将所述氨基改性磁性材料加入到无水乙醇中,进行充分超声分散,加入活化剂,充分搅拌,在搅拌下逐滴加入羟基封端聚硅氧烷类脱模剂接枝物,搅拌至反应完毕,再使用无水乙醇洗涤多次后,加入蒸馏水,冷冻干燥,得到所述磁性内脱模剂。

18.在一个优选的实施方案中,所述步骤2)中所述混合溶液中蒸馏水与乙醇的体积比为1:1,所述超声分散时间为30~60min,所述带有氨基和烷氧基的化合物选自γ

‑

氨丙基三乙氧基硅烷、γ

‑

氨丙基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、n

–

(β氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷中的任一种或多种,反应温度为30~60℃,搅拌转速为500~1500r/min,搅拌时间为1~5h,所述无水乙醇洗涤次数为5~20次,所述冷冻干燥真空度为4~5pa,温度为

‑

50~

‑

60℃,时间为 20~30h;

19.所述步骤3)中所述超声分散时间30~60min,所述活化剂为n,n'

‑

羰基二咪唑,搅拌转速500~1500r/min,加入所述n,n'

‑

羰基二咪唑后搅拌时间为1~5h,加入所述脱模剂接枝物的反应条件为反应温度50~70℃,搅拌时间2~6h,所述无水乙醇洗涤5~20次,所述冷冻干燥真空度为4~5pa,温度为

‑

50~

‑

60℃,时间为20~30h;所述羟基封端聚硅氧烷类脱模剂接枝物选自羟基封端聚二甲基硅氧烷、羟基封端聚乙烯基硅氧烷的任一种或两种;进一步优选地,所述羟基封端聚二甲基硅氧烷为重均分子量1000

‑

10000;所述羟基封端聚乙烯基硅氧烷为重均分子量1000

‑

10000,乙烯基含量0.1

‑

3wt%。

20.本发明的另一方面,前述的一种磁性内脱模剂的制备方法制备的磁性内脱模剂。

21.本发明的又一方面,一种聚氨酯组合物,由包含异氰酸酯组分和异氰酸酯反应性组分反应得到,所述异氰酸酯反应性组分包含:聚醚多元醇1、聚醚多元醇 2、扩链剂、交联剂、催化剂、阻燃剂、分散剂、磁性内脱模剂;其中,所述磁性内脱模剂为前述方法制备得到的或前述的磁性内脱模剂。

22.在一个具体的实施方式中,所述异氰酸酯反应性组分中的聚醚多元醇1,平均官能度为2~4,优选2~3,羟值为15~50mgkoh/g,优选20~45mgkoh/g,由环氧乙烷和环氧丙烷反应得到,环氧乙烷含量为5~50wt%,优选10~35wt%;聚醚多元醇2,平均官能度为2.5~8,优选3~5,更优选4,羟值为50~200mgkoh/g,优选55~180mgkoh/g。

23.在一个具体的实施方式中,所述异氰酸酯组分为单体型二苯基甲烷二异氰酸酯和具有更多环的二苯基甲烷二异氰酸酯同系物的混合物。

24.在一个具体的实施方式中,所述异氰酸酯组分中异氰酸酯基团与异氰酸酯反应性组分中活性氢原子的摩尔比为90~120:100,优选100~110:100。

25.在一个具体的实施方式中,以所述异氰酸酯反应性组分的总质量计,所述异氰酸酯反应性组分包括:

26.聚醚多元醇1用量为5~10%;

27.聚醚多元醇2用量为50~70%;

28.扩链剂用量为7~15%;

29.交联剂用量为7~15%;

30.催化剂用量为0.3~0.5%;

31.阻燃剂用量为5~20%;

32.分散剂用量为0.2~0.5%;

33.磁性内脱模剂用量为0.1~0.5%。

34.本发明的再一方面,一种前述聚氨酯组合物用于制备聚氨酯hprtm复合材料的方法,包含以下步骤:

35.1)在10~60℃下,分别将所述异氰酸酯组分混合搅拌均匀备用,将异氰酸酯反应性组分混合搅拌均匀备用;

36.2)在10~60℃下,将所述异氰酸酯组分和异氰酸酯反应性组分通过高压树脂传递模塑成型设备的静态混合器混合均匀后注入预先放置增强材料的磁场注射机的模具中,反应固化成型,脱模后即可获得聚氨酯hp

‑

rtm复合材料。

37.在一个具体的实施方式中,所述步骤2)的真空度为

‑

0.08~

‑

0.1mpa,优选

ꢀ‑

0.09~

‑

0.095mpa,注射压力为80~200bar,优选100~160bar,模具温度为优选 50~200℃,保压时间为优选1~10分钟,模具磁场强度为5000

‑

8000oe,优选 6000

‑

6500oe。

38.与现有技术相比,本发明的有益效果在于:

39.1)本发明提供一种磁性内脱模剂和含其的聚氨酯组合物,所述聚氨酯组合物可用于聚氨酯hp

‑

rtm复合材料的制备,具有非常优异的连续脱模性能和优异的力学性能,可用于汽车车身、新能源电池壳、板簧、轮毂等多样化和复杂结构制品的生产制造。由于其连续脱模性能非常优异,生产效率得到大幅提高。

40.2)本发明的聚氨酯不发泡体系由于密度更高,收缩率更低,因此在相同条件下脱模难度高于传统的发泡体系。相较于常规手段中需要添加更多份数的脱模剂来提升脱模效率,而本发明的磁性内脱模剂配合带有磁场注射机的模具使用,利用纳米尺度磁性粒子的高磁性,带动脱模剂分子沿磁场方向向部件表面定向迁移,实现脱模剂在部件表面的富集,增大了脱模剂利用率,减少脱模剂用量,节约成本;并且本发明磁性内脱模剂的主链硅氧烷结构赋予脱模剂更优异的耐高温性能,在聚氨酯hp

‑

rtm高达200℃的成型工艺条件下仍可充分发挥作用,赋予了高温下更高的生产效率。

具体实施方式

41.为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以

进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

42.一种聚氨酯组合物,包含异氰酸酯组分和异氰酸酯反应性组分。其中,所述异氰酸酯反应性组分包含:聚醚多元醇1、聚醚多元醇2、扩链剂、交联剂、催化剂、阻燃剂、分散剂、磁性内脱模剂。

43.在一个优选的实例中,以所述异氰酸酯反应性组分的总质量计,所述异氰酸酯反应性组分包括:

[0044][0045]

其中,所述聚醚多元醇1的平均官能度为2~4,优选为2~3,羟值为 15~50mgkoh/g,优选为20~45mgkoh/g,由环氧乙烷和环氧丙烷反应得到,环氧乙烷含量为5~50wt%,优选10~35wt%;所述聚醚多元醇1的起始剂的实例包括但不限于乙二醇、丙二醇、1,4

‑

丁二醇、一缩二丙二醇,一缩二乙二醇、二缩三乙二醇、双酚a、甘油、三羟甲基丙烷、二乙醇胺、三乙醇胺、乙二胺、甲苯二胺、季戊四醇、山梨醇、木糖醇、蔗糖或它们的混合物,环氧乙烷和环氧丙烷反应可以是嵌段加成也可以是无规加成,但优选嵌段加成,进一步优选环氧丙烷聚合,末端进行环氧乙烷嵌段加成。例如为甘油起始,环氧丙烷聚合、环氧乙烷末端嵌段加成,环氧乙烷含量10wt%,羟值20mgkoh/g(实施例聚醚多元醇1

‑

1)。

[0046]

所述聚醚多元醇2的平均官能度为2.5~8,优选为3~5,更优选为4,羟值为50~200mgkoh/g,优选为55~180mgkoh/g;所述聚醚多元醇2的起始剂可以选自符合平均官能度限定范围的、分子量不超过400的小分子醇。优选的起始剂为乙二醇、丙二醇、二甘醇、甘油、三羟甲基丙烷、季戊四醇、木糖醇、山梨醇和蔗糖中的一种或多种,最优选的起始剂为季戊四醇。所述聚醚多元醇2 的聚合单体可以选择本领域常用的聚合单体,其实例包括但不限于环氧乙烷、环氧丙烷、环氧丁烷、四氢呋喃、氧化苯乙烯等,这类聚合单体可以单独或组合使用。所述聚醚多元醇2优选环氧丙烷均聚、或环氧乙烷均聚、或环氧乙烷和环氧丙烷共聚,最优选环氧丙烷均聚。例如为季戊四醇起始,环氧丙烷均聚,羟值150mgkoh/g(实施例聚醚多元醇2

‑

1)。

[0047]

所述的扩链剂、交联剂、催化剂、阻燃剂、分散剂没有特别的限制,可以是本领域常

用的扩链剂、交联剂、催化剂、阻燃剂、分散剂,例如所述扩链剂可以采用本领域常用的扩链剂,可以列举的实例包括但不限于乙二醇、丙二醇、二乙二醇、二丙二醇、丁二醇、环己二醇、氢化双酚a等,这类扩链剂可以单独或组合使用。优选地,所述扩链剂可以选择乙二醇、丙二醇、二乙二醇、二丙二醇、丁二醇中的一种或多种。

[0048]

所述交联剂可以采用本领域常用的交联剂,可以列举的实例包括但不限于三羟甲基丙烷、丙三醇、二乙醇胺、三乙醇胺、乙二胺、山梨醇等,这类交联剂可以单独或组合使用。

[0049]

所述催化剂指的是对异氰酸酯和活性氢原子具有催化活性的一类化合物,其实例包括但不限于胺类催化剂、有机金属类催化剂等,这类催化剂可以单独或组合使用。优选地,所述催化剂选自热敏型催化剂,所述热敏型催化剂指的是在特定的温度或温度范围内具有明显催化活性的一类催化剂,其实例包括但不限于封闭型胺类催化剂、封闭型眯类催化剂、高空间位阻的有机金属催化剂等,更具体的实例包括但不限于酚封端的1,8

‑

二氮杂双环[5.4.0]十一

‑7‑

烯、甲酸封端的三乙二胺、三亚乙基二胺双氰基乙酸酯、二甲基环已胺的甲酸盐或苯酚盐或异辛酸盐、二硫醇二辛基锡、双(二甲胺基乙基)醚衍生物等,商业化的产品例如万华化学生产的wanalyst kc110、wanalyst kc101、迈图公司的 ul

‑

32、空气化学公司的dabco bl

‑

17等。

[0050]

所述阻燃剂可以列举的实例包括但不限于卤代磷酸酯类阻燃剂、磷酸酯类阻燃剂、卤代烃类及其他含卤阻燃剂、三聚氰胺及其盐类、反应型阻燃剂、无机阻燃剂等,这类阻燃剂可以单独或组合使用。优选地,所述阻燃剂选自25℃下粘度为40~800mpa.s的液体阻燃剂;进一步优选,所述阻燃剂25℃下粘度为 60~400mpa.s;再一步优选,所述阻燃剂由反应型阻燃剂和非反应型阻燃剂组成,其质量比为1~3:1,优选2:1。所述反应型阻燃剂指的是阻燃剂本身能够参与反应,使反应得到的聚氨酯分子具有阻燃功能、且对材料性能影响小,所述反应型阻燃剂的实例包括但不限于三(一缩二丙二醇)亚磷酸酯、n,n

‑

二(2

‑

羟乙基)氨基亚甲基膦酸二乙酯、n,n

‑

二(2

‑

羟乙基)氨基甲基膦酸二甲酯、fr212 (万华化学公司生产)等。所述非反应型阻燃剂指的是能够起到阻燃效果、但不参与反应的一类阻燃剂,所述非反应型阻燃剂的实例包括但不限于三(2

‑

氯乙基)磷酸酯、(2

‑

氯丙基)磷酸酯、二(3

‑

溴代

‑

2,2

‑

二甲基丙基)磷酸酯、甲基磷酸二甲酯、乙基磷酸二乙酯、丙基磷酸二甲酯、磷酸三乙酯、磷酸三苯酯、磷酸三甲苯酯等。本发明所述阻燃剂,使得聚氨酯组合物具有良好的阻燃效果,同时在室温下具有较低的粘度,提高聚氨酯组合物与增强材料的成型性。

[0051]

所述分散剂可以采用本领域常用的分散剂,可以列举的实例包括但不限于阴离子型、阳离子型、非离子型、两性型、电中性型等,这类分散剂可以单独或组合使用。

[0052]

其中,所述异氰酸酯组分指的是具有异氰酸酯基团的一类化合物,其实例包括但不限于甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)、二环己基甲烷二异氰酸酯 (hmdi)、萘二异氰酸酯(ndi)、对苯二异氰酸酯(ppdi)、1,4

‑

环己烷二异氰酸酯(chdi)、苯二亚甲基二异氰酸酯(xdi)、环己烷二亚甲基二异氰酸酯 (hxdi)、三甲基

‑

1,6

‑

六亚甲基二异氰酸酯(tmhdi)、四甲基间苯二亚甲基二异氰酸酯(tmxdi)、降冰片烷二异氰酸酯(nbdi)、二甲基联苯二异氰酸酯 (todi)、甲基环己基二异氰酸酯(htdi)等,以及这类单体的预聚物、改性产物、多聚体等,这类异氰酸酯化合物可以单独或组合使用。所述异氰酸酯组分优选单体型二苯基甲烷二异氰酸酯和具有更多环的二苯基甲烷二异氰酸酯同系物的混合物(多亚甲基多苯基异氰酸酯)。

[0053]

本发明的另一关键在于适用于hp

‑

trm工艺的磁性内脱模剂,其可加入聚氨酯组合物中,用于聚氨酯hprtm复合材料的制备,所述磁性内脱模剂代替目前市售的内脱模剂,例如代替传统的科宁公司g40内脱模剂。所述磁性内脱模剂由氨基改性的磁性材料颗粒与羟基封端聚硅氧烷类脱模剂接枝物反应得到。含有该磁性内脱模剂的聚氨酯组合物,在制备聚氨酯hprtm复合材料时,配合带有磁场注射机的模具使用,利用纳米尺度磁性粒子的高磁性,带动脱模剂分子沿磁场方向向部件表面定向迁移,实现脱模剂在部件表面的富集,从而大幅降低脱模剂的使用量,大幅提高部件的连续脱模次数,实现生产效率大幅提高。

[0054]

同时,本发明磁性内脱模剂的主链硅氧烷结构赋予脱模剂更优异的耐高温性能,在聚氨酯hp

‑

rtm高达200℃的成型工艺条件下仍可充分发挥作用,赋予了高温下更高的生产效率。。

[0055]

所述磁性内脱模剂,通过如下方法制备:

[0056]

1)准备磁性材料颗粒:优选地所述磁性材料为铁氧体磁性材料,例如可以为fe3o4或γ

‑

fe2o3;更优选粒径为20

‑

80nm的γ

‑

fe2o3颗粒;

[0057]

2)制备氨基改性磁性材料:将所述磁性材料颗粒加入到蒸馏水和乙醇的混合溶液中,进行充分超声分散,在氮气的保护下,逐滴加入带有氨基和烷氧基的化合物,充分搅拌至反应完毕,待溶液冷却至室温后,用无水乙醇洗涤多次后,冷冻干燥得到所述氨基改性磁性材料;优选地,所述混合溶液中蒸馏水与乙醇的体积比为1:1,所述超声分散时间为30~60min,所述带有氨基和烷氧基的化合物选自γ

‑

氨丙基三乙氧基硅烷、γ

‑

氨丙基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、n

–

(β氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷中的任一种或多种,反应温度为30~60℃,搅拌转速为500~1500r/min,搅拌时间为1~5h,所述无水乙醇洗涤次数为5~20次,所述冷冻干燥真空度为4~5pa,温度为

‑

50~

‑

60℃,时间为20~30h;

[0058]

3)制备磁性内脱模剂:将所述氨基改性磁性材料加入到无水乙醇中,进行充分超声分散,加入活化剂,充分搅拌,在搅拌下逐滴加入羟基封端聚硅氧烷类脱模剂接枝物,搅拌至反应完毕,再使用无水乙醇洗涤多次后,加入蒸馏水,冷冻干燥,得到所述磁性内脱模剂;优选地,所述超声分散时间30~60min,所述活化剂为n,n'

‑

羰基二咪唑,搅拌转速500~1500r/min,加入所述n,n'

‑

羰基二咪唑后搅拌时间为1~5h,加入所述脱模剂接枝物的反应条件为反应温度50~70℃,搅拌时间2~6h,所述无水乙醇洗涤5~20次,所述冷冻干燥真空度为4~5pa,温度为

‑

50~

‑

60℃,时间为20~30h;所述羟基封端聚硅氧烷类脱模剂接枝物选自羟基封端聚硅氧烷,更优选的是羟基封端聚二甲基硅氧烷、羟基封端聚乙烯基硅氧烷的任一种或两种。所述羟基封端聚二甲基硅氧烷为重均分子量1000

‑

10000;所述羟基封端聚乙烯基硅氧烷为重均分子量1000

‑

10000,乙烯基含量0.1

‑

3wt%。

[0059]

本领域技术人员可以理解的是,为改善复合材料的加工性能等,所述异氰酸酯反应性组分还可以包含其他本领域常用的添加剂,例如偶联剂、填料、防烟剂、染料、颜料、消泡剂、除水剂、抗静电剂、抗氧剂、uv稳定剂、稀释剂、表面润湿剂、流平剂、降粘剂、增塑剂等。

[0060]

在本发明的聚氨酯组合物中,所述异氰酸酯组分中异氰酸酯基团与异氰酸酯反应性组分中活性氢原子的摩尔比为90~120:100,优选100~110:100。

[0061]

需要说明的是,本发明的所述制备方法适用于非发泡体系,即反应物中基本不含

水,也不含其它物理或化学发泡剂,所使用的各个原料基本不含水、或经过脱水处理、或添加干燥剂进行干燥。这与发泡体系存在显著的不同,包括聚氨酯组合物配方、加工温度以及最终产品的机械性能等都存在显著的差异。一般情况下,反应物与空气接触后可能会吸收少量空气中的水气,或者原料中残留极少量的水,此时反应物中的含水量应当控制在0.1wt%以下,优选0.05wt%以下,则不影响本发明的实施。

[0062]

另一方面,所述聚氨酯hp

‑

rtm复合材料的制备方法采用高压树脂传递模塑工艺,包含如下步骤:

[0063]

1)在10~60℃下,分别将所述异氰酸酯组分混合搅拌均匀备用,将异氰酸酯反应性组分混合搅拌均匀备用;

[0064]

2)在10~60℃下,将所述异氰酸酯组分和异氰酸酯反应性组分通过高压树脂传递模塑设备的静态混合器混合均匀后注入预先放置增强材料的磁场注射机的模具中,反应固化成型,脱模后即可获得聚氨酯hprtm复合材料。该步骤中,真空度为

‑

0.08~

‑

0.1mpa,优选

‑

0.09~

‑

0.095mpa,注射压力为80~200bar,优选100~160bar,模具温度优选50~200℃,保压时间优选1~10分钟,模具磁场强度为5000

‑

8000oe,优选6000

‑

6500oe。

[0065]

其中,所述增强材料可以选择本领域常用的材料,其实例包括但不限于玻璃纤维、碳纤维、金属纤维、天然纤维、芳族聚酰胺纤维、聚乙烯纤维等,这类增强材料可以单独或组合使用。优选地,所述增强材料选自玻璃纤维和/或碳纤维。

[0066]

在一个优选的实例中,以所述复合材料的总质量计,所述增强材料占 10~90%,优选50~80%。

[0067]

关于本发明所述聚氨酯组合物中所涉及的具体组分,例如多元醇、助剂等,除特别说明的之外,均可以单独或组合使用。此外,所述各组分制备所需要的原料、工艺、方法、参数等,未经说明或未记载的部分均可参考本领域常用的技术,不影响本发明的实施,例如聚醚多元醇的制备、催化剂的制备等。

[0068]

本发明中出现的“羟值”,未经特别说明的,均指该组分的平均羟值。

[0069]

下面列举部分实施例,以便公众更好地理解本发明的技术方案。

[0070]

实施例和对比例所用原料如下:

[0071]

异氰酸酯组分1,多亚甲基多苯基异氰酸酯,wannate pm

‑

8219,nco 含量为32.2%,25℃下粘度为55mpa

·

s,万华化学;

[0072]

异氰酸酯组分2,多亚甲基多苯基多异氰酸酯,wannate pm

‑

200,nco 含量为31.4%,25℃下粘度为200mpa

·

s,万华化学;

[0073]

聚醚多元醇1

‑

1,甘油起始,环氧丙烷聚合、环氧乙烷末端嵌段加成,环氧乙烷含量10wt%,羟值20mgkoh/g;

[0074]

聚醚多元醇1

‑

2,二甘醇起始,环氧丙烷聚合、环氧乙烷末端嵌段加成,环氧乙烷含量35wt%,羟值45mgkoh/g;

[0075]

聚醚多元醇1

‑

3,三羟甲基丙烷起始,环氧丙烷聚合、环氧乙烷末端嵌段加成,环氧乙烷含量20wt%,羟值34mgkoh/g;

[0076]

聚醚多元醇2

‑

1,季戊四醇起始,环氧丙烷均聚,羟值150mgkoh/g;

[0077]

聚醚多元醇2

‑

2,季戊四醇起始,环氧丙烷均聚,羟值55mgkoh/g;

[0078]

聚醚多元醇2

‑

3,季戊四醇起始,环氧丙烷均聚,羟值180mgkoh/g;

[0079]

扩链剂1,乙二醇;

[0080]

扩链剂2,1,4

‑

丁二醇;

[0081]

交联剂1,三羟甲基丙烷;

[0082]

交联剂2,甘油;

[0083]

催化剂1,wanalyst kc110(热敏型,活化温度60℃),万华化学;

[0084]

催化剂2:bicat8118,领先化学;

[0085]

阻燃剂1:fr212,万华化学;

[0086]

阻燃剂2:a710,禾木新材料;

[0087]

分散剂:byk9076,毕克化学;

[0088]

内脱模剂3,g40,科宁公司;

[0089]

内脱模剂4,byk9912,毕克化学。

[0090]

内脱模剂1的制备方法:

[0091]

取2重量份粒径为20nm的γ

‑

fe2o3颗粒,加入到50重量份蒸馏水和乙醇的混合溶液(体积比为1:2)中,进行超声分散30min,在氮气的保护下,逐滴加入8重量份γ

‑

氨丙基三乙氧基硅烷,30℃下转速800r/min搅拌1h,待溶液冷却至室温后,用无水乙醇洗涤5次后,在4pa、

‑

50℃下冷冻干燥20h,加入40重量份无水乙醇,进行超声分散30min,加入0.5重量份n,n'

‑

羰基二咪唑,搅拌转速500r/min下搅拌1h,在搅拌下逐滴加入8重量份重均分子量5000、乙烯基含量1wt%的羟基封端聚乙烯基硅氧烷,50℃下搅拌2h,再使用无水乙醇洗涤5 次后,加入90重量份蒸馏水,4pa、

‑

50℃冷冻干燥20h,即可得到内脱模剂1。

[0092]

内脱模剂2的制备方法为:

[0093]

取6重量份粒径为80nm的γ

‑

fe2o3颗粒,加入到100重量份蒸馏水和乙醇的混合溶液(体积比为1:2)中,进行超声分散80min,在氮气的保护下,逐滴加入12重量份n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷,70℃下转速1500r/min搅拌5h,待溶液冷却至室温后,用无水乙醇洗涤20次后,在5pa、

‑

60℃下冷冻干燥30h,加入80重量份无水乙醇,进行超声分散60min,加入2重量份n,n'

‑

羰基二咪唑,搅拌转速1500r/min下搅拌5h,在搅拌下逐滴加入12重量份重均分子量5000、乙烯基含量2wt%的羟基封端聚乙烯基硅氧烷,70℃下搅拌6h,再使用无水乙醇洗涤20次后,加入180重量份蒸馏水,5pa、

‑

60℃冷冻干燥30h,即可得到内脱模剂2。

[0094]

内脱模剂5的制备方法为:

[0095]

取5重量份fecl3和2重量份fecl2共同溶解于50重量份蒸馏水中,混合溶液于30℃下500r/min搅拌10min,搅拌期间持续通入氮气。然后升温至80℃,在持续通入氮气的条件下,逐滴加入10重量份浓氨水,500r/min搅拌反应1h。以乙醇和蒸馏水交替洗涤固体产物至中性后加入50重量份蒸馏水和乙醇的混合溶液(蒸馏水与乙醇的体积比为1:1),超声分散30min。在氮气的保护下,逐滴加入10重量份γ

‑

氨丙基三乙氧基硅烷,30℃下500r/min搅拌1h。待溶液冷却至室温后,用无水乙醇洗涤5次后在5pa、

‑

50℃下冷冻干燥20h,加入50重量份乙醇,超声分散30min,加入1重量份n,n'

‑

羰基二咪唑,在50℃下500r/min 搅拌1h,随后在搅拌下逐滴加入10重量份十二酸,继续搅拌反应2h后,使用无水乙醇洗涤5次后,加入100重量份蒸馏水,5pa、

‑

50℃冷冻干燥20h,即可得到内脱模剂5。

[0096]

实施例及对比例4聚氨酯hprtm复合材料的制备方法:

[0097]

步骤一,在30℃下,分别将所述异氰酸酯组分混合搅拌均匀备用,将异氰酸酯反应性组分混合搅拌均匀备用;

[0098]

步骤二,在30℃下,将所述异氰酸酯组分和异氰酸酯反应性组分通过高压树脂传递模塑设备的静态混合器混合均匀后,注入预先放置玻璃纤维垫的磁场注射机的模具中,反应固化成型,脱模后即可获得聚氨酯hprtm复合材料。真空度为

‑

0.093mpa,注射压力为130bar,模具温度为180℃,保压时间为1.5分钟,模具磁场强度为6500oe。玻璃纤维垫的面密度400g/m2。

[0099]

对比例1

‑

3聚氨酯hprtm复合材料的制备方法:

[0100]

步骤一,在30℃下,分别将所述异氰酸酯组分混合搅拌均匀备用,将异氰酸酯反应性组分混合搅拌均匀备用;

[0101]

步骤二,在30℃下,将所述异氰酸酯组分和异氰酸酯反应性组分通过高压树脂传递模塑设备的静态混合器混合均匀后,注入预先放置玻璃纤维垫的模具中,反应固化成型,脱模后即可获得聚氨酯hprtm复合材料。真空度为

ꢀ‑

0.093mpa,注射压力为130bar,模具温度为180℃,保压时间为1.5分钟。玻璃纤维垫的面密度400g/m2。

[0102]

实施例和对比例所用原料列于表1。

[0103]

表1实施例和对比例所用原料数据表(质量份)

[0104][0105]

对实施例和对比例得到的聚氨酯hprtm复合材料样品进行测试,所用测试标准和方法为:

[0106]

弯曲模量测试标准为:din iso 527;

[0107]

弯曲强度测试标准为:din iso 527;

[0108]

冲击强度测试标准为:gb/t 1043

‑

2008;

[0109]

拉伸强度测试标准为:din iso 527;

[0110]

断裂伸长率测试标准为:din iso 527;

[0111]

阻燃等级测试标准为:ul

‑

94(垂直燃烧);

[0112]

连续脱模性能测试标准:每次测试前先在模具上下模喷涂相同克数的外脱模剂。按照所述制备方法进行聚氨酯hprtm复合材料的制备时,测试其完整脱模的次数。

[0113]

测试结果列于下表2。

[0114]

表2实施例、对比例各项性能数据表

[0115][0116]

通过实施例与对比例性能对比可以看出,实施例具备优异的弯曲性能、冲击性能、拉伸性能,综合力学性能更佳。使用本发明所述内脱模剂用量在0.5wt%以内时即可在高玻纤含量的连续脱模性能测试中至少连续脱模70次以上,可大幅提升生产效率,展现非常优异的连续脱模性能,实现低成本、高效率地生产。

[0117]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。