一种邻二氯苯硝化物精制加氢制备3,4

‑

二氯苯胺的合成方法

技术领域

1.本发明涉及3,4

‑

二氯苯胺合成领域,具体涉及一种邻二氯苯硝化物精制加氢制备3,4

‑

二氯苯胺的合成方法。

背景技术:

2.3,4

‑

二氯苯胺是一种重要的有机中间体,广泛应用在染料、医药、农药等领域,可用于合成敌稗、利谷隆、敌草隆、灭草灵等除草剂及分散红153和分散红152等偶氮染料。

3.目前,国内生成3,4

‑

二氯苯胺的方法主要以邻二氯苯为原料,在硝酸、硫酸下进行硝化反应,生成3,4

‑

二氯硝基苯及2,3

‑

二氯硝基苯的混合物,结晶精制或精馏得到高纯度的3,4

‑

二氯硝基苯,在溶剂甲醇或乙醇中催化加氢还原得到3,4

‑

二氯苯胺。如专利cn10332650b、cn107973720a、cn109651157a等均提出3,4

‑

二氯硝基苯在醇溶剂中加氢制备3,4

‑

二氯苯胺的方法,大量文献也报道了邻二氯苯硝化加氢的方法。

4.虽然上述方法实现了3,4

‑

二氯苯胺的合成,但是,这些方法仍存在邻二氯苯硝化物的精制和加氢步骤繁琐、能耗高等问题。硝化物的结晶分离需十几个小时的工艺操作来实现物料的结晶和固液分离;精馏分离则需要高温条件进行,能耗高。此外,3,4

‑

二氯硝基苯加氢后通常需要减压蒸馏分离出溶剂,这一过程也需耗费大量的能量。因此,开发一种高效、操作简便、低能耗的3,4

‑

二氯苯胺合成方法仍然是一项有重要意义和挑战性的工作。

技术实现要素:

5.针对上述技术问题以及本领域存在的不足之处,本发明提供了一种邻二氯苯硝化物精制加氢制备3,4

‑

二氯苯胺的合成方法,具有高效、操作简便、低能耗的特点。

6.一种邻二氯苯硝化物精制加氢制备3,4

‑

二氯苯胺的合成方法,包括以下步骤:

7.(1)将含3,4

‑

二氯硝基苯的邻二氯苯硝化物与烷烃混合,精制得到3,4

‑

二氯硝基苯溶液,所述精制过程具体包括:先将部分烷烃与邻二氯苯硝化物进行第一次混合,过滤,固体与剩余烷烃进行第二次混合溶解,得到精制的3,4

‑

二氯硝基苯溶液;

8.(2)将步骤(1)得到的3,4

‑

二氯硝基苯溶液与氢气按比例连续输入固定有催化剂的加氢反应器中进行加氢反应;

9.(3)将步骤(2)加氢反应得到的加氢物料通过固液分离或连续分层的方式分离出产物3,4

‑

二氯苯胺,母液回收用于步骤(1)中替代部分或全部烷烃进行邻二氯苯硝化物的精制。

10.本发明的发明构思和技术路线是针对含3,4

‑

二氯硝基苯的邻二氯苯硝化物原料,如何对其进行高效、操作简便、低能耗的精制及加氢料的溶剂分离,同时得到高产率、高纯度的产物3,4

‑

二氯苯胺。

11.本发明的关键技术点之一在于:引入低极性的烷烃为溶剂,先利用不同邻二氯苯硝化物在烷烃中溶解度差异精制得到3,4

‑

二氯硝基苯溶液,在此基础上进一步利用硝化物及苯胺类物质的极性差异,极大简化了硝化料的精制及加氢料的溶剂分离操作,大幅降低

了操作能耗。

12.本发明另一关键技术点在于:步骤(2)加氢反应过程采用固定有催化剂的加氢反应器,一方面催化剂不会随3,4

‑

二氯硝基苯溶液与氢气的气液混合物流动,省去后续催化剂分离回收步骤,也避免了产物和烷烃溶剂分离操作中不必要的麻烦,另一方面加氢反应的反应温度更低、反应压力可以更高,在低反应温度、低能耗下仍保持高反应效率,溶解后的3,4

‑

二氯硝基苯溶液可在反应器中快速反应生成3,4

‑

二氯苯胺。

13.步骤(1)中,所述邻二氯苯硝化物中3,4

‑

二氯硝基苯的质量占比为50%~95%。

14.步骤(1)中,所述邻二氯苯硝化物包括3,4

‑

二氯硝基苯和2,3

‑

二氯硝基苯。

15.步骤(1)中,所述烷烃选自正烷烃、异烷烃、环烷烃中的至少一种。

16.步骤(1)中,所述烷烃选自环己烷、正己烷、正庚烷、正辛烷、异己烷中的至少一种。

17.步骤(1)中,所述邻二氯苯硝化物与烷烃的质量比为1:0.5~25;用于所述第一次混合的烷烃质量与用于第二次混合的烷烃质量之比为1:0.1~10;所述精制过程的温度为0~35℃。

18.步骤(2)中,所述3,4

‑

二氯硝基苯溶液中的3,4

‑

二氯硝基苯与氢气的摩尔比为1:1.5~10;所述加氢反应的温度为70~150℃,压力为1~5mpa,时间为30~160s;所述催化剂为铂炭、铂/氧化铝、钌炭、镍炭、镍/氧化铝、镍/二氧化硅、镍/二氧化钛中的至少一种。

19.步骤(3)中,加氢反应结束后,气液分离回收氢气后再进行固液分离或连续分层以得到产物3,4

‑

二氯苯胺。

20.步骤(3)中,所述固液分离为通过降温析出固体,过滤或离心得到产物3,4

‑

二氯苯胺,母液通过分层回收烷烃和水;3,4

‑

二氯苯胺相对于3,4

‑

二氯硝基苯极性更高,因此会从溶剂烷烃中直接脱溶分离,烷烃可直接回用,无需蒸馏处理,分离能耗及成本低。

21.所述降温温度为5~40℃;所述连续分层为通过三相分层分离3,4

‑

二氯苯胺、水和烷烃;所述三相分层分离的温度为70~100℃。

22.本发明方法工艺条件进一步优化为:

23.步骤(1)中,所述邻二氯苯硝化物中3,4

‑

二氯硝基苯的质量占比为85%~95%;所述邻二氯苯硝化物与烷烃的质量比为1:1.2~3;用于所述第一次混合的烷烃质量与用于第二次混合的烷烃质量之比为1:2~6;所述精制过程的温度为5~30℃;

24.在上述种类的烷烃、烷烃总用量和分次用量以及精制温度的优选条件下,所述合成方法中整个精制过程以及后续的产物、溶剂分离过程操作更为便捷,效率更高且能耗更低,所得产物3,4

‑

二氯硝基苯的产率和纯度更高。

25.步骤(2)中,所述3,4

‑

二氯硝基苯溶液中的3,4

‑

二氯硝基苯与氢气的摩尔比为1:2.5~4;所述加氢反应的温度为75~135℃,压力为2.3~2.5mpa,时间为70~100s;

26.步骤(3)中,所述固液分离为通过降温析出固体,过滤或离心得到产物3,4

‑

二氯苯胺,母液通过分层回收烷烃和水;所述降温温度为10~35℃;所述连续分层为通过三相分层分离3,4

‑

二氯苯胺、水和烷烃;所述三相分层分离的温度为75~95℃。

27.与现有技术相比,本发明的有益效果是:

28.1)本发明创新性引入低极性溶剂烷烃,利用3,4

‑

二氯硝基苯及3,4

‑

二氯苯胺的极性差异,实现了加氢产物溶剂分离的便捷工艺,大幅降低了加氢后处理的能耗。

29.2)不同于传统精制的结晶分离工艺,邻二氯苯硝化物可直接通过溶剂二次混合精

制,无需繁杂耗时的结晶工艺和设备,极大提高了精制的效率。

30.3)本发明提供的方法实现了硝化物精制、加氢及产液分离的连贯操作,无多余中间处理工序,工艺连续化进行,反应高效且可控性强。

附图说明

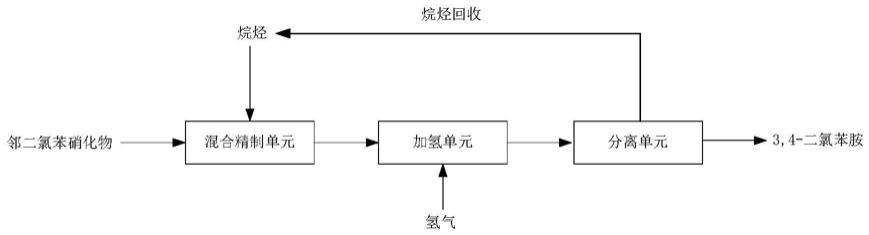

31.图1为本发明的制备3,4

‑

二氯苯胺的流程示意图。

具体实施方式

32.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

33.本发明的邻二氯苯硝化物精制加氢制备3,4

‑

二氯苯胺的流程如图1所示,具体包括以下步骤:

34.(1)反应系统包括依次连接的混合精制单元、加氢单元和分离单元,在混合精制单元中,将含3,4

‑

二氯硝基苯的邻二氯苯硝化物与烷烃混合,精制得到3,4

‑

二氯硝基苯溶液;

35.(2)在加氢单元中,将混合精制单元中流出的3,4

‑

二氯硝基苯溶液与氢气连续输入固定有催化剂的加氢反应器进行加氢反应;

36.(3)在分离单元中,将加氢反应得到的加氢物料通过固液分离或连续分层的方式分离出产物3,4

‑

二氯苯胺,母液回收至混合精制单元,替代部分或全部烷烃进行邻二氯苯硝化物的精制。

37.本发明构建了邻二氯苯硝化物精制、加氢及产液分离的连续化工艺,整体反应高效、可控性强且操作便捷。

38.实施例1

39.将邻二氯苯硝化物(3,4

‑

二氯硝基苯质量占比90%)与正庚烷按质量比1:1进行第一次混合,混合精制温度为10℃,物料搅拌均匀后过滤,将所得固体与正庚烷进行第二次混合溶解,得到3,4

‑

二氯硝基苯溶液,第一次混合与第二次混合的正庚烷质量比为1:3;将3,4

‑

二氯硝基苯溶液预热至80℃,与氢气按摩尔比1:4连续输入固定有催化剂的加氢反应器进行反应,催化剂采用铂炭,反应压力为2.0mpa,反应时间为80s;物料反应结束后,气液分离回收氢气,75℃高温分层得到3,4

‑

二氯苯胺、水和正庚烷,正庚烷回收用于精制工序。所得3,4

‑

二氯苯胺的纯度为99.1%。

40.实施例2

41.邻二氯苯硝化物(3,4

‑

二氯硝基苯质量占比95%)与正辛烷按质量比1:3进行第一次混合,混合精制温度为30℃,物料搅拌均匀后过滤,将所得固体与正辛烷进行第二次混合溶解,得到3,4

‑

二氯硝基苯溶液,第一次混合与第二次混合的正辛烷质量比为1:2;将3,4

‑

二氯硝基苯溶液预热至75℃,与氢气按摩尔比1:3连续输入固定有催化剂的加氢反应器进行反应,催化剂采用镍/二氧化硅,反应压力为2.5mpa,反应时间为70s;物料反应结束后,气液分离回收氢气,95℃高温分层得到3,4

‑

二氯苯胺、水和正辛烷,正辛烷回收用于精制工序。所得3,4

‑

二氯苯胺的纯度为99.5%。

42.实施例3

43.邻二氯苯硝化物(3,4

‑

二氯硝基苯质量占比91%)与异己烷按质量比1:2进行第一次混合,混合精制温度为15℃,物料搅拌均匀后过滤,将所得固体与异己烷进行第二次混合溶解,得到3,4

‑

二氯硝基苯溶液,第一次混合与第二次混合的异己烷质量比为1:4;将3,4

‑

二氯硝基苯溶液预热至100℃,与氢气按摩尔比1:3连续输入固定有催化剂的加氢反应器进行反应,催化剂采用铂炭/氧化铝,反应压力为2.0mpa,反应时间为70s;物料反应结束后,气液分离回收氢气,降温至35℃析出固体,过滤得到3,4

‑

二氯苯胺,母液进一步分层得到水和异己烷,异己烷回收用于精制工序。所得3,4

‑

二氯苯胺的纯度为98.7%。

44.实施例4

45.邻二氯苯硝化物(3,4

‑

二氯硝基苯质量占比88%)与正己烷按质量比1:2进行第一次混合,混合精制温度为15℃,物料搅拌均匀后过滤,将所得固体与正己烷进行第二次混合溶解,得到3,4

‑

二氯硝基苯溶液,第一次混合与第二次混合的正己烷质量比为1:5;将3,4

‑

二氯硝基苯溶液预热至135℃,与氢气按摩尔比1:2.5连续输入固定有催化剂的加氢反应器进行反应,催化剂采用钌炭,反应压力为2.3mpa,反应时间为100s;物料反应结束后,气液分离回收氢气,降温至10℃析出固体,离心得到3,4

‑

二氯苯胺,母液进一步分层得到水和正己烷,正己烷回收用于精制工序。所得3,4

‑

二氯苯胺的纯度为98.3%。

46.实施例5

47.邻二氯苯硝化物(3,4

‑

二氯硝基苯质量占比85%)与环己烷按质量比1:1.2进行第一次混合,混合精制温度为5℃,物料搅拌均匀后过滤,将所得固体与环己烷进行第二次混合溶解,得到3,4

‑

二氯硝基苯溶液,第一次混合与第二次混合的环己烷质量比为1:6;将3,4

‑

二氯硝基苯溶液预热至85℃,与氢气按摩尔比1:3.5连续输入固定有催化剂的加氢反应器进行反应,催化剂采用镍/二氧化钛,反应压力为2.3mpa,反应时间为80s;物料反应结束后,气液分离回收氢气,降温至15℃析出固体,过滤或离心得到3,4

‑

二氯苯胺、水和环己烷,环己烷回收用于精制工序。所得3,4

‑

二氯苯胺的纯度为98.7%。

48.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。