1.本发明涉及微生物发酵技术领域,特别是涉及一种蚝汁及其制备方法。

背景技术:

2.蚝汁作为蚝油加工的主要原料,其风味的优劣直接影响蚝油的品质。目前,大部分企业利用生物酶水解蚝肉制备蚝汁,虽然能够提高蚝肉蛋白的利用率,但也增加了蚝汁的腥味,对蚝汁的风味产生了较大的影响。传统的去腥方法主要有化学方法、物理方法以及微生物发酵法,去腥方式较为单一,去腥效果不理想。此外,传统蚝汁的储藏方法是蚝汁中加入饱和食盐后高温储藏,这种方法一定程度上能抑制微生物的生长,但长时间储藏期蚝汁风味损失比较严重,且能耗高,给蚝汁生产企业带来严重的困扰。另有部分企业生产的蚝汁采用低温储藏和添加防腐剂的方式来保存蚝汁的香味以及延长蚝汁保鲜期,但防腐剂在常规用量下对蚝汁风味有一定影响。

3.有方法涉及一种生蚝生加工的方法,通过由蛋白酶、溶菌酶和还原酶组成的混合酶对蚝肉悬浮液进行酶解,不仅酶解效率高、产品的口感鲜甜,同时由于加入溶菌酶和还原酶,在后续加工过程中不需添加防腐剂成分,同样可抑制微生物繁殖,产品具备较长的保质期。虽然该方法加入了溶菌酶,但蚝汁的保质期小于10天,保质时间依然较短,不能满足蚝汁生产企业需求。

4.还有方法涉及一种蚝汁的生产方法,包括如下步骤:(1)将冰冻生蚝切割、打浆,获得蚝浆;(2)在蚝浆中加入水,获得蚝水,然后进行酶解;(3)在蚝酶解过程中加入碱,获得混合液;(4)混合液继续酶解,获得酶解液;(5)对酶解液进行灭酶处理,然后过滤;(6)在过滤后的酶解液中加入食盐、防腐剂和酸,获得蚝汁。该方法中需要使用0.01%~0.02%防腐剂抑制微生物,且食盐的添加量占蚝汁的22%~25%。

5.可见,传统的蚝汁生产方法中,蚝肉采用酶解的方式产生较多的腥味物质,对蚝汁的风味影响较大,且蚝汁营养丰富,储运不当易滋生微生物,采用40℃~45℃温度储藏,则时间越长风味损失越严重。或者为了抑制微生物,延长蚝汁的货架期,生产过程中加入较大量的过饱和食盐和防腐剂,过高的盐分不符合现在低盐饮食的消费模式,防腐剂对蚝汁的风味和口感也有影响,不符合当前消费者追求天然、健康的消费需求。

技术实现要素:

6.基于此,有必要提供一种在未加入防腐剂的情况下,依然能够具有较长的货架期,保证蚝汁风味的蚝汁的制备方法。

7.本发明的一方面,提供一种蚝汁的制备方法,包括如下步骤:

8.将蚝肉进行煮制,并分别收集蚝汤和待发酵蚝肉;

9.将所述待发酵蚝肉配制成发酵培养基;

10.于所述发酵培养基中接种乳酸链球菌进行第一次发酵,制备第一发酵液;

11.于所述第一发酵液接种酵母进行第二次发酵;第二次发酵期间,加入所述蚝汤。

12.在其中一个实施例中,以在所述发酵培养中的占比计,所述乳酸链球菌的接种量为1

×

106cfu/ml~2

×

106cfu/ml;及/或,

13.所述酵母的接种的质量百分比为0.1%~0.3%。

14.在其中一个实施例中,所述蚝汤中的氨基态氮含量为1.4g/100ml~1.5g/100ml。

15.在其中一个实施例中,所述发酵培养基的ph为7.2~7.5;所述发酵培养基的组成包括所述待发酵蚝肉、碳源、无机盐以及维生素;其中,所述待发酵蚝肉的质量百分比为3%~5%。

16.在其中一个实施例中,所述碳源为白砂糖,第一次发酵在温度为30℃~35℃的条件下进行,包括如下步骤:所述发酵培养基中白砂糖的含量降至10g/l时,补加所述发酵培养基的质量百分比0.5%~1.5%的白砂糖,并调节所述发酵培养基的ph至7.2~7.5,继续发酵,直至所述发酵培养基中白砂糖含量降至5g/l,终止发酵。

17.在其中一个实施例中,第二次发酵包括如下步骤:使所述第一发酵液中白砂糖的质量百分比为20%~22%,然后接种所述酵母,进行搅拌发酵。

18.在其中一个实施例中,所述第一发酵液中的酒精度为7

°

~8

°

时,加入所述蚝汤,同时添加所述第一发酵液质量百分比9%~11%的食盐。

19.在其中一个实施例中,搅拌发酵的步骤包括:先开启功率为30hz~40hz的搅拌桨搅拌36h~48h后关闭,然后每间隔2h开启功率为20hz~30hz的搅拌桨搅拌10min~15min,加入所述蚝汤和食盐后,开启功率为8hz~10hz的搅拌桨继续搅拌,直至所述第一发酵液中的酒精度为11

°

~12

°

,总糖含量为5g/l~10g/l,终止发酵。

20.在其中一个实施例中,第二次发酵结束后,还包括保温步骤;保温步骤的条件包括:于103℃~105℃密闭条件下保温2h~4h。

21.本发明的又一方面,提供所述的蚝汁的制备方法制备得到的蚝汁。

22.上述的蚝汁的制备方法,通过利用乳酸链球菌和酵母分步发酵的方式进行蚝肉的发酵,乳酸链球菌和酵母之间互相协同,能够有效减少蚝汁中的腥味物质,同时产生一些酯类、醇类等有益的风味成分,在高温下发生美拉德反应以明显地增加蚝汁的风味,且乳酸链球菌和酵母协同发酵,能够增加蚝汁中氨基态氮的含量。更重要地,其中乳酸链球菌的代谢产物乳酸链球菌素以及酵母发酵过程中产生的酒精、有机酸,各物质协同能够对微生物发挥天然的广谱抑菌效果,抑制微生物的滋生,无需加入防腐剂,也能够有效提升蚝汁的保鲜期,且可以常温储存,延长蚝汁的货架期。

23.另外,分步发酵的方式同时利用了煮制后的蚝汤和待发酵蚝肉,增加蚝肉的利用率。

附图说明

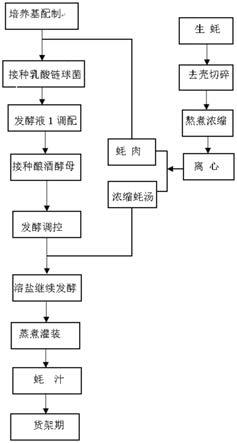

24.图1为本发明一实施例的蚝汁的制备方法的工艺流程图。

具体实施方式

25.以下结合具体实施例对本发明的蚝汁及其制备方法作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

27.本发明提供一种蚝汁的制备方法,包括如下步骤:

28.将蚝肉进行煮制,并分别收集蚝汤和待发酵蚝肉;

29.将待发酵蚝肉配制成发酵培养基;

30.于发酵培养基中接种乳酸链球菌进行第一次发酵,制备第一发酵液;

31.于第一发酵液接种酵母进行第二次发酵;第二次发酵期间,加入蚝汤。

32.上述蚝汁的制备方法采用乳酸链球菌和酵母分步发酵的方式,能够增加蚝肉的利用率,同时能有效地降低蚝汁的腥味,增强蚝汁的风味,带有清香味和果香味。更重要地,采用乳酸链球菌和酵母发酵液可有效抑制微生物生长,在未额外加入防腐剂的情况下实现蚝汁保鲜,延长货架期。在一实施例中,能够延长蚝汁的保鲜期至60天。另外,上述制备方法制备的蚝汁可以常温储藏,解决传统蚝汁40℃~45℃带来的风味损失较大的问题。

33.在更进一步的研究中还发现,该制备方法还能将传统蚝汁中的盐分由22%~25%降低至9%~11%。

34.可以理解地,在进行煮制前,需要对蚝肉进行必要的预处理,如去壳、清洗、切碎等。预处理过程中产生的汁水可以与蚝肉混合一起进行煮制。

35.在其中一些具体的示例中,煮制的温度为100℃~105℃。进一步地,煮制的温度包括但不限于:100℃、101℃、102℃、103℃、104℃、105℃。

36.在其中一些具体的示例中,煮制的时间为6h~8h。进一步地,煮制的时间包括但不限于:6h、6.5h、7h、7.5h、8h。

37.在其中一些具体的示例中,煮制的条件包括:于100℃~105℃煮制6h~8h。

38.在其中一些具体的示例中,分离的方式为离心。进一步地,分离的条件包括:转速为4000rpm~6000rpm。

39.在其中一些具体的示例中,分离后收集的蚝汤中的氨基态氮含量为1.4g/100ml~1.5g/100ml。其中,氨基酸态氮的测定方法可以采用gb5009.235

‑

2016酸度计法。可以理解地,前述氨基态氮含量的达到可以通过合理控制煮制的温度和时间进行浓缩达到。具体地,分离后收集的蚝汤中的氨基态氮含量包括但不限于:1.4g/100ml、1.41g/100ml、1.42g/100ml、1.43g/100ml、1.44g/100ml、1.45g/100ml、1.46g/100ml、1.47g/100ml、1.48g/100ml、1.49g/100ml、1.5g/100ml。

40.进一步地,将分离后收集的待发酵蚝肉直接进行发酵培养基的制备。

41.在其中一些具体的示例中,发酵培养基的ph为7.2~7.5。在其中一些具体的示例中,发酵培养基的组成包括前述待发酵蚝肉、碳源、无机盐以及维生素;其中,前述待发酵蚝肉的质量百分比为3%~5%。具体的,碳源可以采用白砂糖、葡糖糖、果糖中的至少一种;无机盐可以为食盐和/或矿物盐;维生素可为由酵母浸膏提供或采用其它维生素种类,如维生素b。

42.在其中一些具体的示例中,碳源为白砂糖。进一步地,以质量百分比计,发酵培养基包括如下组成:前述待发酵蚝肉3%~5%、白砂糖1%~1.5%、矿物盐0.1%~0.2%以及酵母浸膏0.02%~0.05%。

43.在其中一些具体的示例中,以质量百分比计,发酵培养基包括如下组成:前述待发酵蚝肉4%~5%、白砂糖1.3%~1.5%、矿物盐0.15%~0.2%以及酵母浸膏0.02%~0.03%。

44.可以理解地,酵母浸膏是指根据中华药典之规定采用新鲜酵母乳液自溶、酶解、分离、浓缩等现代生物高新技术精制而成的一种棕黄色可溶性膏状(酵母浸膏)或浅黄色粉状(酵母浸粉)纯天然制品。提供培养液维生素,提高生产效率。

45.进一步地,在发酵培养基中进行乳酸链球菌的接种并进行第一次发酵。在其中一些具体的示例中,以在发酵培养中的占比计,乳酸链球菌的接种量为1

×

106cfu/ml~2

×

106cfu/ml。具体地,以在发酵培养中的占比计,乳酸链球菌的接种量包括但不限于:1

×

106cfu/ml、1.3

×

106cfu/ml、1.5

×

106cfu/ml、1.8

×

106cfu/ml、2

×

106cfu/ml。

46.可以理解地,接种前需要对发酵培养基进行灭菌处理。

47.在其中一些具体的示例中,第一次发酵包括如下步骤:于温度30~35℃条件下发酵至当发酵培养基中白砂糖的含量降至10g/l时,补加发酵培养基的质量百分比0.5%~1%的白砂糖,并调节发酵培养基的ph至7.2~7.5,继续发酵,直至所述发酵培养基中白砂糖含量降至5g/l,终止发酵。经过第一次发酵后获得的发酵产物为液态。

48.在其中一些具体的示例中,第一次发酵在温度为30℃~35℃的条件下进行。可以理解地,若无特别说明,第一次发酵为静置发酵。

49.进一步地,在第一次发酵后的第一发酵液中进行酵母的接种并进行第二次发酵。在其中一些具体的示例中,以在发酵培养中的占比计,酵母接种的质量百分比为0.1%~0.3%。具体地,以在发酵培养中的占比计,酵母接种的质量百分比包括但不限于:0.1%、0.2%、0.25%、0.3%。

50.可以理解地,酵母为食品级酵母,可以选自酿酒酵母和啤酒酵母中的至少一种。在其中一些具体的示例中,酵母为酿酒酵母。进一步地,酵母为酵母干粉,活菌数100~120

×

108cfu/g。

51.在其中一些具体的示例中,第二次发酵包括如下步骤:使第一发酵液中白砂糖的质量百分比为20%~22%,然后接种酵母,进行搅拌发酵。具体地,使第一发酵液中白砂糖的质量百分比为20%~22%是指:在第一次发酵结束后的第一发酵液中补充白砂糖至第一发酵液中白砂糖的质量百分比为20%~22%。补充白砂糖的目的在于促进酵母增殖和产酒。具体地,使第一发酵液中白砂糖的质量百分比包括但不限于:20%、21%、21.5%、22%。可以理解地,接种前需要对第一发酵液进行灭菌处理。

52.在其中一些具体的示例中,第二次发酵的过程中,当第一发酵液中的酒精度为7

°

~8

°

时,加入前述蚝汤,同时添加第一发酵液质量百分比9%~11%的食盐。少量食盐的加入,一方面可以增强风味,另一方面可以发挥一定的抑菌效果。在酒精度为7

°

~8

°

时加入前述蚝汤,能够防止酵母直接吸收利用蚝汤中的氨基态氮,从而不利于酵母降解蚝肉蛋白。

53.在其中一些具体的示例中,第二次发酵的搅拌发酵的步骤包括:先开启功率为30hz~40hz的搅拌桨搅拌36h~48h后关闭,然后每间隔2h开启功率为20hz~30hz的搅拌桨搅拌10min~15min,加入蚝汤和食盐后,开启功率为8hz~10hz的搅拌桨继续搅拌,直至所述第一发酵液中的酒精度为11

°

~12

°

,总糖含量为5g/l~10g/l,终止发酵。其中,酒精度的测试方法为精密度酒精度计;总糖的测试方法为蒽酮比色法。

54.进一步地,第二次发酵的搅拌发酵的步骤包括:先开启功率为38hz~40hz的搅拌桨搅拌36h~40h后关闭,然后每间隔2h开启功率为28hz~30hz的搅拌桨搅拌10min~15min,加入蚝汤和食盐后,开启功率为8hz~10hz的搅拌桨继续搅拌,直至所述第一发酵液中的酒精度为11

°

~12

°

,总糖含量为5g/l~7g/l,终止发酵。

55.在其中一些具体的示例中,第二次发酵结束后,还包括保温步骤。促使发生美拉德反应,实现增香。

56.在其中一些具体的示例中,保温的温度为103℃~105℃。具体地,保温的温度包括但不限于:103℃、104℃、105℃。

57.在其中一些具体的示例中,保温的时间为2h~4h。具体地,保温的时间包括但不限于:2h、3h、4h。

58.在其中一些具体的示例中,保温步骤的条件包括:于103℃~105℃条件下保温2h~4h。进一步地,保温步骤的条件包括:于104℃~105℃条件下保温3h~4h。

59.在其中一些具体的示例中,保温步骤在密闭环境下进行。

60.在其中一些具体的示例中,保温步骤结束后,还包括杀菌步骤。杀菌的方式为uht杀菌。

61.在其中一些具体的示例中,杀菌步骤的条件包括:在115℃~118℃温度条件下灭菌10s~15s。

62.杀菌结束后可以进行灌装,具体可以冷却至75℃~80℃灌装至储罐中,灌装前,储罐采用300ppm~400ppm的二氧化氯消毒水灭菌25min~30min。

63.以下为具体的实施例,如无特别说明,实施例中采用的原料均为市售产品。

64.实施例发酵过程中原料的加入均是以在发酵培养基或第一发酵液中的占比计。

65.实施例1

66.本实施例为一种蚝汁的制备方法,制备工艺流程图如图1所示,步骤如下:

67.(1)鲜蚝处理:将1吨生蚝洗净去壳切碎,将收集的蚝肉和汁水置于103℃煮制6h,6000rpm离心获得原生蚝重量约55%~60%的浓缩蚝汤(氨基态氮1.42g/100ml)及约10%~15%的蚝肉;

68.(2)培养基制备:

69.1)培养基配制:将(1)中的蚝肉按4%(w/w)比例全部调配发酵培养基,并加入白砂糖1%(w/w),矿物盐0.2%(w/w),酵母浸膏0.04%(w/w),以柠檬酸钠调整ph为7.5;

70.2)接种:灭菌后接种1.5

×

106cfu/ml乳酸链球菌,于32℃温度条件下静置发酵,当白砂糖含量降至10g/l时补加1%(w/w)的白砂糖并调ph至7.5,继续发酵,直至白砂糖含量降至5g/l终止发酵获得发酵液1;

71.3)调配发酵液1:向发酵液1中补充白砂糖至21%(w/w),立即灭菌,冷却后接种酿酒酵母0.2%(w/w),开启功率为30hz搅拌桨发酵36h后关闭,然后每间隔2h开启功率为20hz搅拌桨搅拌15min,当酒精度为7

°

时,全部添加(1)中的氨基态氮为1.42g/100ml的浓缩蚝汤,同时添加9%(w/w)的食盐,开启10hz搅拌桨转速继续发酵至酒精度为12

°

且总糖含量为8g/l时终止发酵,制得发酵液2;

72.(3)杀菌灌装:将上述发酵液2在105℃密闭条件下保温3h,采用115℃~118℃灭菌10s,然后冷却至75℃~80℃灌装至储罐中即可获得蚝汁,并检测氨基态氮的含量。储罐采

用300ppm的二氧化氯消毒水灭菌30min。

73.实施例2

74.本实施例为一种蚝汁的制备方法,步骤如下:

75.(1)鲜蚝处理:将1吨生蚝洗净去壳切碎,将收集的蚝肉和汁水置于103℃煮制6h,6000rpm离心获得原生蚝重量约55%~60%的浓缩蚝汤(氨基态氮1.45g/100ml)及约10%~15%的蚝肉;

76.(2)培养基制备:

77.1)培养基配制:将(1)中的蚝肉按5%(w/w)比例全部调配发酵培养基,并加入白砂糖1.5%(w/w),矿物盐0.2%(w/w),酵母浸膏0.04%(w/w),以柠檬酸钠调整ph为7.5;

78.2)接种:灭菌后接种1.5

×

106cfu/ml乳酸链球菌,于32℃温度条件下静置发酵,当白砂糖含量降至10g/l时补加1%(w/w)的白砂糖并调ph至7.3,继续发酵,直至白砂糖含量降至5g/l终止发酵获得发酵液1;

79.3)调配发酵液1:向发酵液1中补充白砂糖至22%(w/w),立即灭菌,冷却后接种酿酒酵母0.1%(w/w),开启功率为30hz搅拌桨发酵48h后关闭,然后每间隔2h开启功率为20hz搅拌桨搅拌15min,当酒精度为8

°

时,全部添加(1)中氨基态氮为1.45g/100ml的浓缩蚝汤,同时添加10%(w/w)的食盐,开启10hz搅拌桨转速继续发酵至酒精度为11.5

°

且总糖含量为6g/l时终止发酵,制得发酵液2;

80.(3)杀菌灌装:将上述发酵液2在105℃密闭条件下保温2h,采用115℃~118℃灭菌10s,然后冷却至75℃~80℃灌装至储罐中即可获得蚝汁,并检测氨基态氮的含量。储罐采用350ppm的二氧化氯消毒水灭菌30min。

81.实施例3

82.本实施例为一种蚝汁的制备方法,步骤如下:

83.(1)鲜蚝处理:将1吨生蚝洗净去壳切碎,将收集的蚝肉和汁水置于103℃煮制6h,6000rpm离心获得原生蚝重量约55%~60%的浓缩蚝汤(氨基态氮1.48g/100ml)及约10%~15%的蚝肉;

84.(2)培养基制备:

85.1)培养基配制:将(1)中的蚝肉按3%(w/w)比例全部调配发酵培养基,并加入白砂糖1%(w/w),矿物盐0.1%(w/w),酵母浸膏0.05%(w/w),以柠檬酸钠调整ph为7.4;

86.2)接种:灭菌后接种2.0

×

106cfu/ml乳酸链球菌,于32℃温度条件下静置发酵,当白砂糖含量降至10g/l时补加1%(w/w)的白砂糖并调ph至7.2,继续发酵,直至白砂糖含量降至5g/l终止发酵获得发酵液1;

87.3)调配发酵液1:向发酵液1中补充白砂糖至20%(w/w),立即灭菌,冷却后接种酿酒酵母0.3%(w/w),开启功率为30hz搅拌桨发酵40h后关闭,然后每间隔2h开启功率为30hz搅拌桨搅拌10min,当酒精度为7.5

°

时,全部添加(1)中的氨基态氮为1.48g/100ml的浓缩蚝汤,同时添加9%(w/w)的食盐,开启9hz搅拌桨转速继续发酵至酒精度为12

°

且总糖含量为8g/l时终止发酵,制得发酵液2;

88.(3)杀菌灌装:将上述发酵液2在103℃密闭条件下保温4h,采用115℃~118℃灭菌10s,然后冷却至75℃~80℃灌装至储罐中即可获得蚝汁,并检测氨基态氮的含量。储罐采用350ppm的二氧化氯消毒水灭菌30min。

89.实施例4

90.本实施例为一种蚝汁的制备方法,步骤如下:

91.(1)鲜蚝处理:将1吨生蚝洗净去壳切碎,将收集的蚝肉和汁水置于103℃煮制6h,6000rpm离心获得原生蚝重量约55%~60%的浓缩蚝汤(氨基态氮1.50g/100ml)及约10%~15%的蚝肉;

92.(2)培养基制备:

93.1)培养基配制:将(1)中的蚝肉按5%(w/w)比例全部调配发酵培养基,并加入白砂糖1.5%(w/w),矿物盐0.2%(w/w),酵母浸膏0.05%(w/w),以柠檬酸钠调整ph为7.3;

94.2)接种:灭菌后接种1.0

×

106cfu/ml乳酸链球菌,于32℃温度条件下静置发酵,当白砂糖含量降至10g/l时补加1%(w/w)的白砂糖并调ph至7.3,继续发酵,直至白砂糖含量降至5g/l终止发酵获得发酵液1;

95.3)调配发酵液1:向发酵液1中补充白砂糖至21%(w/w),立即灭菌,冷却后接种酿酒酵母0.2%(w/w),开启功率为40hz搅拌桨发酵44h后关闭,然后每间隔2h开启功率为20hz搅拌桨搅拌15min,当酒精度为8

°

时,全部添加(1)中氨基态氮为1.50g/100ml的浓缩蚝汤,同时添加11%(w/w)的食盐,开启10hz搅拌桨转速继续发酵至酒精度为12

°

且总糖含量为10g/l时终止发酵,制得发酵液2;

96.(3)杀菌灌装:将上述发酵液2在105℃密闭条件下保温4h,采用115℃~118℃灭菌10s,然后冷却至75℃~80℃灌装至储罐中即可获得蚝汁,并检测氨基态氮的含量。储罐采用400ppm的二氧化氯消毒水灭菌25min。

97.实施例5

98.本实施例为一种蚝汁的制备方法,步骤如下:

99.(1)鲜蚝处理:将1吨生蚝洗净去壳切碎,将收集的蚝肉和汁水置于103℃煮制6h,6000rpm离心获得原生蚝重量约55%~60%的浓缩蚝汤(氨基态氮1.40g/100ml)及约10%~15%的蚝肉;

100.(2)培养基制备:

101.1)培养基配制:将(1)中的蚝肉按5%(w/w)比例全部调配发酵培养基,并加入白砂糖1.5%(w/w),矿物盐0.2%(w/w),酵母浸膏0.02%(w/w),以柠檬酸钠调整ph为7.5;

102.2)接种:灭菌后接种2.0

×

106cfu/ml乳酸链球菌,于32℃温度条件下静置发酵,当白砂糖含量降至10g/l时补加1%(w/w)的白砂糖并调ph至7.5,继续发酵,直至白砂糖含量降至5g/l终止发酵获得发酵液1;

103.3)调配发酵液1:向发酵液1中补充白砂糖至22%(w/w),立即灭菌,冷却后接种酿酒酵母0.3%(w/w),开启功率为40hz搅拌桨发酵36h后关闭,然后每间隔2h开启功率为30hz搅拌桨搅拌15min,当酒精度为7

°

时,全部添加(1)中氨基态氮为1.40g/100ml的浓缩蚝汤,同时添加10%(w/w)的食盐,开启10hz搅拌桨转速继续发酵至酒精度为12

°

且总糖含量为5g/l时终止发酵,制得发酵液2;

104.(3)杀菌灌装:将上述发酵液2在103℃密闭条件下保温2h,采用115℃~118℃灭菌10s,然后冷却至75℃~80℃灌装至储罐中即可获得蚝汁,并检测氨基态氮的含量。储罐采用350ppm的二氧化氯消毒水灭菌30min。

105.对比例1

106.本对比例为一种蚝汁的制备方法,步骤如下:

107.(1)鲜蚝处理:将1吨生蚝洗净去壳切碎,将收集的蚝肉和汁水置于103℃煮制6h,6000rpm离心获得原生蚝重量约55%~60%的浓缩蚝汤(氨基态氮1.42g/100ml)及约10%~15%的蚝肉;

108.(2)培养基制备:

109.1)培养基配制:将(1)中的蚝肉按4%(w/w)比例全部调配发酵培养基,并加入白砂糖1%(w/w),矿物盐0.2%(w/w),酵母浸膏0.04%(w/w),以柠檬酸钠调整ph为7.5;

110.2)接种:灭菌后接种1.5

×

106cfu/ml乳酸杆菌发酵,于32℃温度条件下静置发酵,当白砂糖含量降至10g/l时补加1%(w/w)的白砂糖并调ph至7.5,继续发酵,直至白砂糖含量降至5g/l终止发酵获得发酵液1;

111.3)调配发酵液1:向发酵液1中补充白砂糖至21%(w/w),立即灭菌,冷却后接种酿酒酵母0.2%(w/w),开启功率为30hz搅拌桨发酵36h后关闭,然后每间隔2h开启功率为20hz搅拌桨搅拌15min,当酒精度为7

°

时,全部添加(1)中的氨基态氮为1.42g/100ml的浓缩蚝汤,同时添加9%的食盐,开启10hz搅拌桨转速继续发酵至酒精度为12

°

且总糖含量为8g/l时终止发酵,制得发酵液2;

112.(3)杀菌灌装:将上述发酵液2在105℃密闭条件下保温3h,采用115℃~118℃灭菌10s,然后冷却至75℃~80℃灌装至储罐中即可获得蚝汁。储罐采用300ppm的二氧化氯消毒水灭菌30min。

113.对实施例1~5和对比例1制备的蚝汁进行性能测试。

114.测试方法:

115.(1)货架期试验:记录蚝汁35℃储藏过程中微生物生长情况以及其他参数指标;

116.(2)感官鉴评:组织10名专业的鉴评员对货架期蚝汁进行香气和腥味的感官评价,下表1的评分表为鉴评标准。感官评分在80分以上,说明蚝汁在储藏期间风味损失较小。

117.表1蚝汁感官鉴评评分表

[0118][0119]

测试结果如下表2~4。

[0120]

表2货架期15d指标参数

[0121]

[0122][0123]

表3货架期30d指标参数

[0124][0125]

表4货架期60d指标参数

[0126]

[0127][0128]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0129]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。