1.本技术涉及酚醛树脂的技术领域,更具体地说,它涉及一种热塑性酚醛树脂及其制备方法。

背景技术:

2.酚醛树脂是一种以酚类化合物和醛类化合物经缩聚而制得的一大类合成树脂,根据其使用原料的官能团、酚和醛的摩尔比及合成所使用的催化剂不同分为热塑性酚醛树脂和热固性酚醛树脂。

3.热塑性酚醛树脂经固化后具有良好的耐酸、耐碱、耐热及电绝缘性,广泛应用于电讯、电器、仪表、日用品、轻质建筑材料等方面。目前热塑性酚醛树脂通常采用以下方法进行制备,将苯酚、甲醛和一定量的谁投入反应釜中,选用草酸作为催化剂,经过升温、回流、静置等工序后,得到酚醛树脂成品。然而采用这一方法制备所得的酚醛树脂,工艺合成效率低,得到的酚醛树脂的色泽不够均匀,且表面较为灰暗,极大的限制了酚醛树脂的应用。

技术实现要素:

4.为了提高酚醛树脂的表面光亮性和色泽均匀性,本技术提供一种热塑性酚醛树脂及其制备方法。

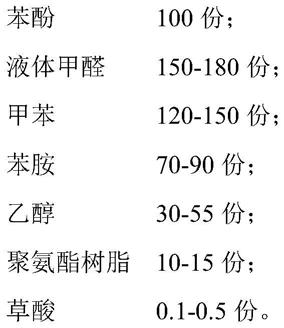

5.第一方面,本技术提供一种热塑性酚醛树脂,采用如下的技术方案:

6.一种热塑性酚醛树脂,包括以下重量份的原料制备而成:

[0007][0008]

第二方面,本技术提供一种热塑性酚醛树脂的制备方法,采用如下的技术方案:

[0009]

一种热塑性酚醛树脂的制备方法,所述方法包括以下步骤:

[0010]

s1、将全部量的苯酚、部分量的液体甲醛和全部量的草酸加入回流反应釜中,升温至65

‑

70℃后保温30min,升温至回流并回流反应3h;

[0011]

s2、回流反应结束后,将回流反应釜内的物料自然冷却至40

‑

50℃后,调节物料ph为6.8

‑

7.2后,加入部分量的甲苯和剩余量的液体甲醛,升温至60

‑

70℃后,加入全部量的苯胺,并控制温度为65

‑

72℃;

[0012]

s3、将回流反应釜升温至77

‑

82℃,并保温3h后,对回流反应釜逐渐升温并提真空,

升温至90℃并保温,直至无溶剂析出;在回流反应釜中加入剩余量的甲苯、全部量的乙醇和全部量的聚氨酯树脂,保温1h后,过滤放料得酚醛树脂。

[0013]

通过采用上述技术方案,在s1中,将苯酚、液体甲醛和草酸加入回流反应釜中回流反应,使得苯酚与甲醛在草酸的催化作用下发生缩聚反应,生成热塑性酚醛树脂;在s2中,将甲苯、甲醛和苯胺加入后,在呈中性的环境中,甲醛和苯胺在回流反应下生成n

‑

亚甲基苯胺,n

‑

亚甲基苯胺对酚醛树脂进行改性,提高了酚醛树脂的摩擦性能和热稳定性,且n

‑

亚甲基苯胺在甲苯的作用下,均匀分散在酚醛树脂中,提高了酚醛树脂表面的色泽均匀性;在s3中,将回流反应釜升温保温3h后,促进甲醛和苯胺反应正向进行,且能够提高n

‑

亚甲基苯胺的分散均匀性,将回流反应釜升温提真空,便于回流反应釜中溶剂的析出,提高酚醛树脂的粘度,在回流反应釜中加入甲苯和乙醇,乙醇与酚醛树脂中残留的苯胺、甲醛反应生成n,n

‑

二乙基苯胺,n

‑

亚甲基苯胺和n,n

‑

二乙基苯胺在酚醛树脂中复配使用,相互促进,进一步提高酚醛树脂表面的色泽均匀性,且能够对酚醛树脂分子起到粘合作用,提高了酚醛树脂的固含量,聚氨酯树脂加入酚醛树脂内后,能够提高酚醛树脂的表面光泽度。

[0014]

优选的,所述s1中,部分量的液体甲醛占全部液体甲醛的10

‑

15%。

[0015]

优选的,所述s2中,使用氢氧化钠水溶液调节物料ph为6.8

‑

7.2。

[0016]

通过采用上述技术方案,加入氢氧化钠后,氢氧化钠与草酸反应生成草酸钠,草酸钠分散在酚醛树脂中,且由于钠离子呈黄色,进而能够提高酚醛树脂的黄色色泽度。

[0017]

优选的,所述s2中,逐滴滴加苯胺,并控制滴加时间为1

‑

1.1h。

[0018]

通过采用上述技术方案,逐滴滴加苯胺,使得回流反应釜中甲醛含量过量,促进n

‑

亚甲基苯胺的生成。

[0019]

优选的,所述s2中,部分量的甲苯占全部甲苯的30

‑

40%。

[0020]

优选的,所述s3中,在回流反应釜中先加入90%剩余量的甲苯和90%全部量的乙醇,控制加入时间30min,再加入全部量的聚氨酯树脂,最后加入10%剩余量的甲苯和10%全部量的乙醇。

[0021]

优选的,所述s3中,升温至90℃时,回流反应釜中压力为110

‑

120kpa。

[0022]

综上所述,本技术具有以下有益效果:

[0023]

1、本技术在酚醛树脂生产中加入甲苯和苯胺,苯胺和甲醛在回流反应下生成n

‑

亚甲基苯胺,n

‑

亚甲基苯胺对酚醛树脂进行改性,提高了酚醛树脂的摩擦性能和热稳定性,且n

‑

亚甲基苯胺在甲苯的作用下,均匀分散在酚醛树脂中,提高了酚醛树脂表面的色泽均匀性。

[0024]

2、本技术在酚醛树脂生产中加入乙醇,乙醇与酚醛树脂中残留的苯胺、甲醛反应生成n,n

‑

二乙基苯胺,n

‑

亚甲基苯胺和n,n

‑

二乙基苯胺在酚醛树脂中复配使用,相互促进,进一步提高酚醛树脂表面的色泽均匀性,且能够对酚醛树脂分子起到粘合作用,提高了酚醛树脂的固含量,聚氨酯树脂加入酚醛树脂内后,能够提高酚醛树脂的表面光泽度。

[0025]

3、本技术调节酚醛树脂的ph呈中性时,通过添加氢氧化钠进行调节,氢氧化钠与草酸反应生成草酸钠,草酸钠分散在酚醛树脂中,且由于钠离子呈黄色,进而能够提高酚醛树脂的黄色色泽度。

具体实施方式

[0026]

以下结合实施例1

‑

6和对比例1

‑

6对本技术作进一步详细说明。

[0027]

实施例

[0028]

实施例1

‑3[0029]

本实施例1

‑

3中,热塑性酚醛树脂中原料的重量份数如表1所示。

[0030]

表1实施例1

‑

3中酚醛树脂中各原料的重量份数

[0031][0032][0033]

本实施例1

‑

3中,热塑性酚醛树脂的制备方法包括以下步骤:

[0034]

s1、将回流反应釜设置会回流状态;依次将全部量的苯酚、10

‑

15%的液体甲醛和全部量的草酸加入回流反应釜中,控制升温时间30min,升温至70℃后保温30min,升温至回流并回流反应3h;

[0035]

s2、回流反应结束后,将回流反应釜内的物料自然冷却至45

±

2℃后,加入氢氧化钠水溶液调节物料ph为6.8

‑

7.2呈中性后,加入30

‑

40%的甲苯和剩余量的液体甲醛,升温至65℃后,加入全部量的苯胺,并控制温度为65

‑

72℃;

[0036]

s3、将回流反应釜升温至80℃,并保温3h后,对回流反应釜逐渐升温并提真空,升温至90℃并保温,调节回流反应釜内压力为110

‑

120kpa,直至无溶剂析出;在回流反应釜中加入剩余量的甲苯、全部量的乙醇和全部量的聚氨酯树脂,保温1h后,过滤放料得酚醛树脂。

[0037]

实施例4

[0038]

本实施例4与实施例2的不同之处在于,实施例4中酚醛树脂的制备步骤s2中,添加苯胺时,逐滴滴加苯胺,并控制滴加时间为1

‑

1.1h。

[0039]

实施例5

[0040]

本实施例5与实施例2的不同之处在于,实施例5中酚醛树脂的制备步骤s3中,在回流反应釜中加入剩余量的甲苯、全部量的乙醇和全部量的聚氨酯树脂时,先加入90%剩余量的甲苯和90%全部量的乙醇,控制加入时间30min,再加入全部量的聚氨酯树脂,最后加入10%剩余量的甲苯和10%全部量的乙醇。

[0041]

实施例6

[0042]

本实施例6与实施例2的不同之处在于,实施例6中酚醛树脂的制备方法为:

[0043]

s1、将回流反应釜设置会回流状态;依次将全部量的苯酚、10

‑

15%的液体甲醛和全部量的草酸加入回流反应釜中,控制升温时间30min,升温至70℃后保温30min,升温至回流并回流反应3h;

[0044]

s2、回流反应结束后,将回流反应釜内的物料自然冷却至45

±

2℃后,加入氢氧化钠水溶液调节物料ph为6.8

‑

7.2呈中性后,加入30

‑

40%的甲苯和剩余量的液体甲醛,升温至65℃后,逐滴滴加苯胺,控制滴加时间为1

‑

1.1h,并控制温度为65

‑

72℃;

[0045]

s3、将回流反应釜升温至80℃,并保温3h后,对回流反应釜逐渐升温并提真空,升温至90℃并保温,调节回流反应釜内压力为110

‑

120kpa,直至无溶剂析出;在回流反应釜中先加入90%剩余量的甲苯和90%全部量的乙醇,控制加入时间30min,再加入全部量的聚氨酯树脂,最后加入10%剩余量的甲苯和10%全部量的乙醇,保温1h后,过滤放料得酚醛树脂。

[0046]

对比例

[0047]

对比例1

‑6[0048]

本对比例1

‑

6中,热塑性酚醛树脂中原料的重量份数如表2所示。

[0049]

表2对比例1

‑

6中热塑性酚醛树脂中各原料的重量份数

[0050] 对比例1对比例2对比例3对比例4对比例5对比例6苯酚100100100100100100液体甲醛164164164164164164甲苯014014001400苯胺800800800乙醇45000450聚氨酯树脂1212121200草酸0.30.30.30.30.30.3

[0051]

对比例1的制备方法与实施例6中制备方法的不同之处在于,对比例1的制备步骤s2和s3中,甲苯添加量为0。

[0052]

对比例2的制备方法与实施例6中制备方法的不同之处在于,对比例2的制备步骤s2中苯胺的添加量为0,s3中乙醇的添加量为0。

[0053]

对比例3的制备方法与实施例6中制备方法的不同之处在于,对比例3的制备步骤s3中乙醇的添加量为0。

[0054]

对比例4的制备方法与实施例6中制备方法的不同之处在于,对比例4的制备步骤s2中苯胺的添加量为0,s2和s3中甲苯的添加量为0,s3中乙醇的添加量为0。

[0055]

对比例5的制备方法与实施例6中制备方法的不同之处在于,对比例5的制备步骤s3中聚氨酯树脂的添加量为0。

[0056]

对比例6的制备方法与实施例6中制备方法的不同之处在于,对比例6的制备步骤s2中苯胺的添加量为0,s2和s3中甲苯的添加量为0,s3中乙醇和聚氨酯树脂的添加量为0。

[0057]

性能检测试验

[0058]

检测方法

[0059]

使用目测法观察实施例1

‑

6和对比例1

‑

6中酚醛树脂的外观颜色;

[0060]

将实施例1

‑

6和对比例1

‑

6中的酚醛树脂,分别滴在铝箔小盒中,记质量为m1,将滴

有酚醛树脂的铝箔小盒置于101电热鼓风型干燥箱中,干燥温度150℃,干燥至恒量后置于干燥箱内冷却,取出称重,记总质量为m2,记铝箔小盒的质量为m0,固含量=(m2

‑

m0)

÷

(m1

‑

m0)

×

100%;

[0061]

将实施例1

‑

6和对比例1

‑

6中的酚醛树脂制成10cm

×

10cm,厚度为1mm的测试片,将测试片置于黑色背景上,使用通用型60

°

光泽度测试仪对测试片表面进行光泽度测试,测试标准采用astm d2457

‑

13,在测试片表面均匀选取10个测试点,测试其光泽度,计算平均光泽度,并计算光泽度方差;

[0062]

上述检测结果如表3所示。

[0063]

表3实施例1

‑

6和对比例1

‑

6中酚醛树脂的检测结果

[0064]

[0065]

结合实施例1

‑

6和对比例1

‑

6,并结合表3可以看出,本技术中的酚醛树脂,具有良好的外观颜色,淡黄澄清无浑浊,且固含量相比对比例中的要高,测试片的表面光泽度和表面光泽均匀性也更加优异。

[0066]

结合实施例4和实施例2,并结合表3可以看出,逐滴滴加苯胺,能够提高n

‑

亚甲基苯胺的生成量,提高了酚醛树脂中n

‑

亚甲基苯胺的含量,且提高了甲醛的反应量,进而提高了酚醛树脂的固含量,表面光泽度也更高也更加均匀。

[0067]

结合实施例5和实施例2,并结合表3可以看出,步骤s3中先加入大部分甲苯和乙醇,且控制加料时长,再加入聚氨酯树脂,最后将剩余的甲苯和乙醇加入,能够提高n,n

‑

二乙基苯胺的生成量,进而n,n

‑

二乙基苯胺和n

‑

亚甲基苯胺在酚醛中共同作用,能够提高固含量,表面光泽度和光泽均匀性。

[0068]

结合实施例6,实施例2和实施例4

‑

5,并结合表3可以看出,采用实施例5中的方法制备酚醛树脂,能够显著提高酚醛树脂的固含量、表面光泽度和光泽均匀性。

[0069]

结合对比例1和实施例6,并结合表3可以看出,对比例1酚醛树脂的原料中不包括甲苯,制备出的酚醛树脂有不均匀的浑浊,是由于n,n

‑

二乙基苯胺和n

‑

亚甲基苯胺在酚醛树脂内分布不均匀导致的,对酚醛树脂的表面光泽度略有降低,然而表面光泽均匀性有大幅下降。

[0070]

结合对比例2和实施例6,并结合表3可以看出,对比例2酚醛树脂的原料中不包括苯胺和乙醇,制备出的酚醛树脂由于大量的甲醛均在步骤s3中作为溶剂回收,因此酚醛树脂的固含量有明显下降,同时由于酚醛树脂中缺少n,n

‑

二乙基苯胺和n

‑

亚甲基苯胺两种物质,对酚醛树脂的表面光泽度造成降低,对光泽均匀性的影响偏小,但也略有降低。

[0071]

结合对比例3、对比例2和实施例6,并结合表3可以看出,对比例3酚醛树脂的原料中不包括乙醇,制备出的酚醛树脂的相比对比例2中固含量要较高,且由于缺少乙醇,导致n,n

‑

二乙基苯胺无法合成,在酚醛树脂中仍然有过量的苯胺和甲醛存在,导致酚醛树脂中出现些微浑浊,同时n,n

‑

二乙基苯胺的缺失,降低了酚醛树脂的表面光泽度。

[0072]

结合对比例4和实施例6,并结合表3可以看出,对比例4酚醛树脂的原料中不包括苯胺、甲苯和乙醇,制备出的酚醛树脂固含量、表面光泽度和光泽均匀性有显著下降。

[0073]

结合对比例5和实施例6,并结合表3可以看出,对比例5酚醛树脂的原料中国不包括聚氨酯树脂,制备出的酚醛树脂的固含量相比实施例6中有显著降低,对酚醛树脂表面光泽度和光泽均匀性的影响较小。

[0074]

结合实施例6、对比例4

‑

5和实施例6,并结合表3可以看出,对比例6酚醛树脂的原料中不包括苯胺、甲苯、乙醇和聚氨酯树脂,制备出的酚醛树脂固含量、表面光泽度和光泽均匀性有显著下降。

[0075]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。