1.本发明属于有机合成技术领域,特别涉及一种多取代乙烷类烷烃的制备方法及其应用。

背景技术:

2.目前多取代乙烷类烷烃的制备方法多用高压催化方法制备,目标产物含量低,制备方法安全性不高,不适合工业化。特别是对于部分高附加值且产能需求不太高的多取代乙烷类烷烃的生产需要设备投资过大,使得成本奇高,大大局限了该产品的应用。

3.支链烷烃属于多取代乙烷类烷烃的一种,支链烷烃的应用非常之广,如异辛烷,用作车用汽油、航空汽油的添加剂。丁二烯聚合时用作溶剂。也可用于有机合成,用作溶剂及气相色谱的对比样品。同时中间体烯烃也可用于合成高纯度的烯烃聚合物,或者作为添加剂用于改善聚烯烃的性能等等。目前报道的支链烷烃的合成方法普遍存在收率低的问题,收率通常在20%以下且使用的催化剂价格昂贵,用量较大且无法回收使用,因此无法实现工业化大规模生产。

4.中国专利cn110590489a公开了一种支链烷烃的制备方法,其方法是以频哪酮为原料,使用烷基金属试剂进行烷基化反应,得到相应的烷基醇中间体;该烷基醇中间体使用烷基硅烷作为还原剂,在酸催化剂存在下进行消除还原反应,进而合成支链烷烃;但在该合成路线中产生的危险废物比较多,且成本较高。

技术实现要素:

5.针对上述问题,本发明提出了一种多取代乙烷类烷烃的制备方法,所述制备方法包括以下步骤:

6.烯烃合成:在惰性气氛下,将原料醇加入反应釜中,再加入溶剂、脱水催化剂和稳定剂后进行反应,反应后进行精馏,将馏分分水得到烯烃;

7.氢化:将烯烃加入氢化釜中,再加入水和氢化催化剂,置换氮气后加氢氢化,氢化结束后,过滤除掉氢化催化剂,分水得到多取代乙烷类烷烃产品。

8.所述制备方法的反应路线如下:

[0009][0010]

其中,r1、r2、r3、r4、r5分别选自烷基中的一种,所述烷基包括氢、甲基、乙基或丙基,所述r1、r2、r3、r4、r5中碳数相加大于6,小于等于12,且r1、r2、r3、r4、r5中至少有三个基团不为氢。

[0011]

进一步地,所述溶剂和原料醇的质量比为0.1~1:1;所述脱水催化剂和原料醇的摩尔比为1~10:100;所述稳定剂和原料醇的摩尔比为0.1~1:100。

[0012]

进一步地,所述氢化过程中水和烯烃的体积比为0.1~1:1,所述加氢催化剂的加入量为烯烃的0.1~5%重量比。

[0013]

进一步地,所述氢化过程中压力为0.1

‑

1mpa;氢化时间为2

‑

12小时。

[0014]

进一步地,所述溶剂包括水、n

‑

n

‑

二甲基甲酰胺(dmf)中一种或几种混合;所述脱水催化剂为有机酸、无机酸或路易斯酸中的一种。

[0015]

进一步地,所述溶剂优选为水。

[0016]

进一步地,所述氢化催化剂包括钯炭、雷尼镍和铂炭。

[0017]

当精馏后的馏分温度小于100℃,将反应器中剩余物进行浓缩,浓缩至反应釜中液体残留量为原料醇重量的10~100%;

[0018]

当精馏后的馏分温度大于100℃,对烯烃进行分水后,将分出的水加至反应釜中,直至反应釜中液体剩余量为原料醇重量的10~100%。

[0019]

本发明制得的多取代乙烷类烷烃可以在在石油化工领域实施应用。

[0020]

本发明的优点:

[0021]

本发明制备的多取代乙烷类烷烃在生产过程中基本不产生废弃物,生产过程中除主物料外的所有物料都可以多次套用;加入的水可以极大地降低生产过程中静电的产生,从而极大地提高产品生产的安全性;本发明制备的多取代乙烷类烷烃收率高达都高于98%,纯度大于99.8%。

[0022]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

[0023]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

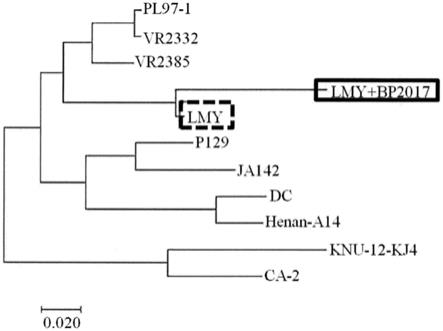

图1示出了本发明实施例中制备多取代乙烷类烷烃的合成路线图;

[0025]

图2示出了本发明实施例1中制备的产品气相色谱图;

[0026]

图3示出了本发明实施例2中制备的产品气相色谱图;

[0027]

图4示出了本发明实施例3中制备的产品气相色谱图;

[0028]

图5示出了本发明实施例1

‑

3中2,3,4

‑

三甲基戊烷的共振氢谱图;

[0029]

图6示出了本发明实施例4中制备的产品气相色谱图。

具体实施方式

[0030]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

本发明提出一种多取代乙烷类烷烃的制备方法,该方法通过相应的原料醇脱水制备相应的烯烃,然后将烯烃还原得到高纯度相应的多取代乙烷类烷烃。

[0032]

反应路线如图1所示,其中r1、r2、r3、r4、r5表示氢、甲基、乙基、丙基等基团,其中r1、r2、r3、r4、r5中碳数相加应大于6,但一般不高于12,且至少包含三个基团不为氢。

[0033]

制备方法包括以下步骤:

[0034]

烯烃的合成:在惰性气氛下,将相应的原料醇加入反应釜中,再加入溶剂(包括水、n

‑

n

‑

二甲基甲酰胺)、脱水催化剂和稳定剂进行反应;直至反应釜中顶部温度达到平衡温度,开始收集馏分,当反应釜顶部温度开始变化(升高或降低时),停止收集,将馏分进行分水得到烯烃。原料醇为含α氢的醇,加入溶剂的量为原料醇重量的10%~100%(即质量比溶剂:原料醇=0.1~1:1);脱水催化剂为原料醇的1~10%摩尔(即摩尔比脱水催化剂:原料醇=1~10:100);稳定剂的加入量没有进行严格的限制,稳定剂的品种和烯烃产品的结构有关,可根据具体情况进行调整,示例性地,稳定剂可以是2,6

‑

二叔丁基

‑4‑

甲基苯酚(bht),为原料醇的0.1~1%摩尔(即摩尔比稳定剂:原料醇=0.1~1:100);惰性气体可以为氮气、氦气、和氩气;脱水催化剂可为无机酸、有机酸、路易斯酸,无机酸为盐酸、硫酸、硝酸,有机酸为磺酸和亚磺酸,磺酸为对甲苯磺酸、三氟甲磺酸;亚磺酸为对甲苯亚磺酸;路易斯酸为三氯化铝、三氯化铁、三氟化硼、氯化锌;稳定剂可以避免烯烃的聚合提高产物的纯度。以上材料均是示例性举出,并不仅限于此。

[0035]

如果蒸出馏分温度<100℃,需要将反应釜中残浓缩除掉适量水,套用至下一批次;如果蒸出馏分>100℃,需要将分出的水加适量之反应瓶中用于下一批次,残浓缩中会有剩余的催化剂、稳定剂、水以及少量的原料醇。

[0036]

目标产物的合成(氢化):将得到的烯烃加入氢化釜中,再加入水和氢化催化剂,置换氮气,加氢氢化,氢化压力0.1

‑

1mpa(可以依据氢化反应速度适当调整);氢化过程中水的加入量为烯烃的0.1~1倍体积比,氢化催化剂的加入量为烯烃的0.1~5%重量比;其中,氢化催化剂包括钯炭,雷尼镍,铂炭等。氢化结束后,过滤除掉催化剂,分水得到产品,其中,过滤掉的催化剂可以循环利用。

[0037]

以下以具体实施例对上述路线进行说明,实施例中所列出的数据和原料均是示例性展出并未展示出全部实施例。

[0038]

实施例1

[0039]

以2,3,4

‑

三甲基

‑3‑

戊醇为原料醇制备2,3,4

‑

三甲基戊烷。

[0040]

反应过程如下所示:

[0041][0042]

烯烃的合成:在氮气气氛下,将2,3,4

‑

三甲基

‑3‑

戊醇加入精馏反应釜中,再加入水、硫酸和bht进行反应(2,3,4

‑

三甲基

‑3‑

戊醇、bht、硫酸的摩尔比为100:0.1:1,水和2,3,4

‑

三甲基

‑3‑

戊醇的质量比为0.1:1);精馏主馏分蒸出温度为96℃直至反应釜中顶部温度达到平衡温度,开始收集馏分,当反应釜顶部温度开始变化时,停止收集,将馏分进行分水得到2,3,4

‑

三甲基

‑2‑

戊烯。

[0043]

2,3,4

‑

三甲基戊烷的合成:将上步得到的2,3,4

‑

三甲基

‑2‑

戊烯加入氢化釜中,再加入水;水的加入量是2,3,4

‑

三甲基

‑2‑

戊烯体积的0.1倍,再加入2,3,4

‑

三甲基

‑2‑

戊烯重量的0.1%的钯炭进行催化;搅拌溶解,置换氮气,氮气置换的过程可以进行多次,再抽除氮

气通入氢气进行氢化反应,氢化反应压力为0.2mpa,并保持2h,将反应后的有机层和水层进行分离,将分离后的有机层收集,得到2,3,4

‑

三甲基戊烷;水层可以直接套用于本步骤,反应结束后进行氮气置换,氮气压力保持在0.2mpa对反应体系进行压滤,将催化剂钯炭进行回收。

[0044]

本反应的收率为≥99%,2,3,4

‑

三甲基戊烷保留时间为7.753分钟,纯度为99.84%(如图2所示)。

[0045]

实施例2

[0046]

以2,3,4

‑

三甲基

‑3‑

戊醇为原料醇制备2,3,4

‑

三甲基戊烷。

[0047]

反应过程如下所示:

[0048][0049]

烯烃的合成:在氮气气氛下,将2,3,4

‑

三甲基

‑3‑

戊醇加入精馏反应釜中,再加入dmf、磺酸和bht进行反应(2,3,4

‑

三甲基

‑3‑

戊醇、bht、磺酸的摩尔比为100:0.5:5,dmf和2,3,4

‑

三甲基

‑3‑

戊醇的质量比为0.5:1);精馏主馏分蒸出温度为96℃直至反应釜中顶部温度达到平衡温度,开始收集馏分,当反应釜顶部温度开始变化时,停止收集,将馏分进行分水得到2,3,4

‑

三甲基

‑2‑

戊烯。

[0050]

2,3,4

‑

三甲基戊烷的合成:将上步得到的2,3,4

‑

三甲基

‑2‑

戊烯加入氢化釜中,再加入水;水的加入量是2,3,4

‑

三甲基

‑2‑

戊烯体积的0.5倍,再加入2,3,4

‑

三甲基

‑2‑

戊烯重量的2.5%的雷尼镍进行催化,搅拌溶解,置换氮气,氮气置换的过程可以进行多次,再抽除氮气通入氢气进行氢化反应,氢化反应压力为0.5mpa,并保持8h,将反应后的有机层和水层进行分离,分离后的有机层收集,得到2,3,4

‑

三甲基戊烷;水层可以直接套用于本步骤,反应结束后进行氮气置换,氮气压力保持在0.2mpa对反应体系进行压滤,将催化剂雷尼镍进行回收。

[0051]

本反应的收率为≥98.2%,2,3,4

‑

三甲基戊烷保留时间为7.756分钟,纯度为99.81%(如图3所示)。

[0052]

实施例3

[0053]

以2,3,4

‑

三甲基

‑3‑

戊醇为原料醇制备2,3,4

‑

三甲基戊烷。

[0054]

反应过程如下所示:

[0055][0056]

烯烃的合成:在氩气气氛下,将2,3,4

‑

三甲基

‑3‑

戊醇加入精馏反应釜中,再加入水、氯化锌和bht进行反应(2,3,4

‑

三甲基

‑3‑

戊醇、bht、氯化锌的摩尔比为100:1:10,水和2,3,4

‑

三甲基

‑3‑

戊醇的质量比为1:1);精馏主馏分蒸出温度为96℃直至反应釜中顶部温度达到平衡温度,开始收集馏分,当反应釜顶部温度开始变化时,停止收集,将馏分进行分水得到2,3,4

‑

三甲基

‑2‑

戊烯。

[0057]

2,3,4

‑

三甲基戊烷的合成:将上步得到的2,3,4

‑

三甲基

‑2‑

戊烯加入氢化釜中,再加入水;水与2,3,4

‑

三甲基

‑2‑

戊烯等体积,再加入2,3,4

‑

三甲基

‑2‑

戊烯重量的5%的铂炭

进行催化,搅拌溶解,置换氮气,氮气置换的过程可以进行多次,再抽除氮气通入氢气进行氢化反应,氢化反应压力为1mpa,并保持12h,将反应后的有机层和水层进行分离,分离后的有机层收集,得到2,3,4

‑

三甲基戊烷;水层可以直接套用于本步骤,反应结束后进行氮气置换,氮气压力保持在0.2mpa对反应体系进行压滤,将催化剂铂炭进行回收。

[0058]

本反应的收率为≥98.5%,2,3,4

‑

三甲基戊烷保留时间为7.766分钟,纯度为99.83%(如图4所示)。

[0059]

对上述实施例1

‑

3中的产物进行核磁共振检测,共振氢谱图如5所示,具体对应数据如表1所示,1.56 2h ch(ch3)2,0.99 1h chch3,0.82 12h ch(ch3)2,0.77 3h chch3,其中斜体为标记的氢。

[0060][0061]

实施例4

[0062]

以2,2,3,4

‑

四甲基

‑3‑

戊醇为原料醇制备2,2,3,4

‑

四甲基戊烷。

[0063]

反应路线如下:

[0064][0065]

烯烃的合成:在氮气气氛下,将2,2,3,4

‑

四甲基

‑3‑

戊醇加入精馏反应釜中,再加入水、硫酸和bht进行反应(2,2,3,4

‑

四甲基

‑3‑

戊醇、bht、硫酸的摩尔比为100:0.1:1,水和2,2,3,4

‑

四甲基

‑3‑

戊醇的质量比为0.1:1);精馏主馏分蒸出温度为98℃直至反应釜中顶部温度达到平衡温度,开始收集馏分,当反应釜顶部温度开始变化时,停止收集,将馏分进行分水得到2,3,4,4

‑

四甲基

‑2‑

戊烯。

[0066]

2,2,3,4

‑

四甲基戊烷的合成:将上步得到的2,3,4,4

‑

四甲基

‑2‑

戊烯加入氢化釜中,再加入水;水的加入量是2,3,4,4

‑

四甲基

‑2‑

戊烯体积的0.1倍,再加入2,3,4,4

‑

四甲基

‑2‑

戊烯重量的0.1%的钯炭进行催化;搅拌溶解,置换氮气,氮气置换的过程可以进行多次,再抽除氮气通入氢气进行氢化反应,氢化反应压力为0.2mpa,并保持2h,将反应后的有机层和水层进行分离,将分离后的有机层收集,得到2,2,3,4

‑

四甲基戊烷;水层可以直接套

用于本步骤,反应结束后进行氮气置换,氮气压力保持在0.2mpa对反应体系进行压滤,将催化剂钯炭进行回收。

[0067]

本反应的收率为≥98%,2,2,3,4

‑

四甲基戊烷保留时间为8.103分钟,纯度为99.86%(如图6所示)。

[0068]

实施例1

‑

4的气相色谱的测定结果如表2所示

[0069][0070]

从以上结果可知,以本发明技术路线制得的多取代乙烷类烷烃的纯度达到99.8%以上,收率也达到了98%以上,实现了原料的高转化和产物的高纯度。

[0071]

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。