1.本发明涉及一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,属于化学合成技术领域。

背景技术:

2.三氯吡氧乙酸丁氧基乙酯的纯品为蓬松的固体,熔点为149

‑

150℃,蒸汽压为0.168mpa(25℃),微溶于水,溶于乙醇、丙酮等,25℃溶解度:水440mg/l,丙酮989g/kg、氯仿27.3g/kg、己烷410mg/kg、辛醇307g/kg。

3.三氯吡氧乙酸丁氧基乙酯属于农用除草剂,可被植物的叶和根吸收,并转移到植株,可防除稻田和小麦田杂草,也可用于种植园;在牧场中,可防除一年生和多年生草本杂草;在森林中,可用于生育处理,也可用于针叶树处理和工业区除草,具有药效强劲,混配性好,耐低温性好的优点;但是三氯吡氧乙酸丁氧基乙酯在用药2小时内无雨才能有效,对土壤的吸附能力较差。

4.目前,三氯吡氧乙酸丁氧基乙酯的制备方法有:在有机相中以三氯吡啶醇钠为原料,与氯乙酸甲酯醚化反应生成三氯吡氧乙酸甲酯,经水解生成三氯吡氧乙酸钠,释放出甲醇,酸化成三氯吡氧乙酸,再在硫酸催化下与乙二醇单丁醚进行酯化反应得到三氯吡氧乙酸丁氧基乙酯;在水相中将三氯吡啶酚钠、氯乙酸甲酯和二甲基甲酰胺反应生成2

‑

(3,5,6

‑

三氯

‑2‑

吡啶氧基)乙酸甲酯,然后将2

‑

(3,5,6

‑

三氯

‑2‑

吡啶氧基)乙酸甲酯与乙二醇单丁醚反应生成三氯吡氧乙酸丁氧基乙酯;在有机相中以三氯吡啶醇钠为原料,盐酸酸化,乙酸乙酯萃取,有机层洗涤后,脱溶除去溶剂得中间体三氯吡氧乙酸;与草酰氯反应后除去草酰氯,得三氯吡氧乙酰氯;然后与2

‑

丁氧基乙醇反应得到三氯吡氧乙酸丁氧基乙酯。

5.上述三氯吡氧乙酸丁氧基乙酯的制备方法仍存在以下问题:在有机相中的反应速度慢,产生的三废多,虽然可以使用水相合成法,通过在水相中反应,减少三废的产生,但是通过水相合成法很难进行大规模制备,而且在反应中很容易出现分层的问题,导致反应物之间接触不彻底,很难充分进行反应。

6.所以,开发一种三氯吡氧乙酸丁氧基乙酯的合成方法,既能减少三废的产生,又能够减少分层,促进反应物之间进行充分反应,同时还能对药效进行改性,提高对土壤的吸附能力,是目前急需解决的问题。

7.专利cn110204480a公开一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,包括以下操作步骤:向高压反应釜内加入四氯吡啶、氢氧化钠、水和催化剂,保温反应,过滤,水洗,滤饼烘干得到三氯吡啶酚钠;向置有干燥器、冷凝器、温度计和搅拌器的烧瓶中加入三氯吡啶酚钠、氯乙酸甲酯和二甲基甲酰胺,搅拌下将反应体系升温,收集滤滤饼干燥,得到2

‑

(3,5,6

‑

三氯

‑2‑

吡啶氧基)乙酸甲酯;向置有干燥器、冷凝器、温度计和搅拌器的烧瓶中加入2

‑

(3,5,6

‑

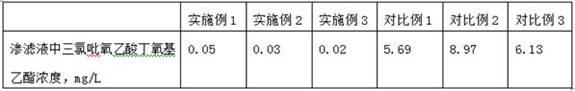

三氯

‑2‑

吡啶氧基)乙酸甲酯、乙二醇单丁醚和催化剂,反应处理后得到三氯吡氧乙酸丁氧基乙酯;该专利的不足:在反应中很容易出现分层的问题,导致反应物之间接触不彻底,很难充分进行反应。

技术实现要素:

8.针对现有技术存在的不足,本发明提供一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,实现以下发明目的:既能减少三氯吡氧乙酸丁氧基乙酯制备过程中的三废,又能够减少分层,促进反应物之间进行充分反应,同时还能对药效进行改性,提高对土壤的吸附能力。

9.为解决以上技术问题,本发明采取的技术方案如下:一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,先以三氯吡啶醇钠和氯乙酰氯为原料,生成三氯吡氧乙酰氯,然后将三氯吡氧乙酰氯与2

‑

丁氧基乙醇反应,生成三氯吡氧乙酸丁氧基乙酯,所有反应均在水相中进行。

10.一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,反应式为:一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的原材料,按重量份计,包括:20

‑

25kg去离子水,5

‑

5.5kg三氯吡啶醇钠,2.5

‑

2.8kg氯乙酰氯,0.1

‑

0.2kg十二烷基硫酸钠,0.2

‑

0.3kg乙醇,0.15

‑

0.18kg交联催化剂,0.05

‑

0.06kg氢氧化钠,4

‑

5kg2

‑

丁氧基乙醇,0.2

‑

0.3kg吐温80,0.3

‑

0.4kg乙酸乙酯,0.1

‑

0.3kg复合催化剂,0.02

‑

0.03kg碳酸氢钠,0.01

‑

0.03kg聚乙烯胺。

11.所述交联催化剂的原材料,按重量份计,包括:0.8

‑

1kg卵磷脂,1.5

‑

1.8kg过硫酸钠,0.1

‑

0.3kg马来酸酐,0.2

‑

0.3kg偶氮二异丁脒盐酸盐。

12.所述交联催化剂的制备方法,具体为:将卵磷脂,过硫酸钠,马来酸酐,偶氮二异丁脒盐酸盐混合均匀后,在40℃下进行微波振荡,控制微波振荡的微波功率为900w,微波振荡的时间为20min,微波振荡结束后得到交联催化剂。

13.所述复合催化剂的原材料,按重量份计,包括:0.1

‑

0.3kg轻质碳酸钙,0.03

‑

0.04kg铝酸酯偶联剂dl

‑

411

‑

a,2.5

‑

3kg无水乙醇,0.08

‑

0.1kg偶氮二异丁腈。

14.所述复合催化剂的制备方法,具体为:将轻质碳酸钙,铝酸酯偶联剂dl

‑

411

‑

a,无水乙醇混合均匀后,在40

‑

45℃下进行真空减压蒸馏,将真空压力控制在0.083

‑

0.09mpa,减压蒸馏10

‑

12min后得到初级复合催化剂,将初级复合催化剂与偶氮二异丁腈混合混合均匀后得到复合催化剂。

15.一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,包括:一次原料处理,制备三氯吡氧乙酰氯,二次原料处理,制备三氯吡氧乙酸丁氧基乙酯产物,产物干燥。

16.所述一次原料处理,向反应釜中一次性加入去离子水,三氯吡啶醇钠,氯乙酰氯,十二烷基硫酸钠,乙醇,然后将反应釜的温度控制到40

‑

45℃,反应釜的搅拌速度控制到100

‑

110rpm,搅拌30

‑

35min后,停止搅拌,将反应釜的温度控制到

‑

5到

‑

10℃,静置20

‑

25min后,将反应釜的温度逐渐升高至40

‑

45℃,控制升温速度为2

‑

2.5℃/min。

17.所述制备三氯吡氧乙酰氯,待反应釜的温度升高至40

‑

45℃后,将反应釜的搅拌速度控制到150

‑

160rpm,向反应釜中加入交联催化剂,氢氧化钠,在40

‑

45℃下保温45

‑

50min后停止搅拌。

18.所述二次原料处理,继续向反应釜中加入2

‑

丁氧基乙醇,吐温80,乙酸乙酯,然后将反应釜的温度控制到45

‑

50℃,反应釜的搅拌速度控制到150

‑

160rpm,搅拌20

‑

25min后,停止搅拌,将反应釜的温度控制到

‑

5到

‑

10℃,静置30

‑

35min后,将反应釜的温度逐渐升高至50

‑

55℃,控制升温速度为3

‑

3.5℃/min。

19.所述制备三氯吡氧乙酸丁氧基乙酯产物,待反应釜温度升高至45

‑

50℃后,向反应釜中加入复合催化剂,碳酸氢钠,聚乙烯胺,在45

‑

50℃下保温1

‑

1.5h后停止搅拌。

20.所述产物干燥,使用饱和食盐水对反应釜中的有机层洗涤两次后进行真空干燥,控制真空干燥的温度为60

‑

65℃,真空干燥的真空度为100

‑

120pa,真空干燥的时间为15

‑

20min,真空干燥结束得到三氯吡氧乙酸丁氧基乙酯。

21.与现有技术相比,本发明的有益效果为:(1)本发明的水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,通过在反应中对原料进行二次冷冻处理,能够提高反应效率,减少副反应,提高产物纯度,本发明制备的三氯吡氧乙酸丁氧基乙酯的纯度能达到98.8%

‑

99.2%;(2)本发明的水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,通过在制备三氯吡氧乙酰氯中使用交联催化剂,制备三氯吡氧乙酸丁氧基乙酯产物中使用复合催化剂,能够提高反应收率,本发明的三氯吡氧乙酸丁氧基乙酯的收率能达到99.2%

‑

99.5%;(3)本发明的水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,能够提高三氯吡氧乙酸丁氧基乙酯对土壤的吸附能力,减少雨水对农药的冲刷,克服了三氯吡氧乙酸丁氧基乙酯需要在用药2小时内无雨才能有效的缺陷,通过在20g完全风干的土壤样品中加入5g 62%三氯吡氧乙酸丁氧基乙酯乳油,然后分别进行密封震荡10min后进行模拟降雨,控制降雨时间为15min,模拟降雨量为5mm,然后对模拟降雨后通过土壤的土壤渗滤液进行测试,土壤渗透液中的三氯吡氧乙酸丁氧基乙酯的含量为0.02

‑

0.05mg/l;(4)本发明的水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,产生的三废少,对环境的污染小;(5)本发明的水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,生产中不需要进行高温处理,降低了能耗。

具体实施方式

22.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

23.实施例1一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,具体为:1.向反应釜中一次性加入20kg去离子水,5kg三氯吡啶醇钠,2.5kg氯乙酰氯,0.1kg十二烷基硫酸钠,0.2kg乙醇,然后将反应釜的温度控制到40℃,反应釜的搅拌速度控制到100rpm,搅拌30min后,停止搅拌,将反应釜的温度控制到

‑

5℃,静置20min后,将反应釜的温度逐渐升高至40℃,控制升温速度为2℃/min;

2.待反应釜的温度升高至40℃后,将反应釜的搅拌速度控制到150rpm,向反应釜中加入0.15kg交联催化剂,0.05kg氢氧化钠,在40℃下保温45min后停止搅拌;所述交联催化剂的制备方法,具体为:将0.8kg卵磷脂,1.5kg过硫酸钠,0.1kg马来酸酐,0.2kg偶氮二异丁脒盐酸盐混合均匀后,在40℃下进行微波振荡,控制微波振荡的微波功率为900w,微波振荡的时间为20min,微波振荡结束后得到交联催化剂。

24.3.继续向反应釜中加入4kg 2

‑

丁氧基乙醇,0.2kg吐温80,0.3kg乙酸乙酯,然后将反应釜的温度控制到45℃,反应釜的搅拌速度控制到150rpm,搅拌20min后,停止搅拌,将反应釜的温度控制到

‑

5℃,静置30min后,将反应釜的温度逐渐升高至50℃,控制升温速度为3℃/min;4.待反应釜温度升高至45℃后,向反应釜中加入0.1kg复合催化剂,0.02kg碳酸氢钠,0.01kg聚乙烯胺,在45℃下保温1h后停止搅拌;所述复合催化剂的制备方法,具体为:将0.1kg轻质碳酸钙,0.03kg铝酸酯偶联剂dl

‑

411

‑

a,2.5kg无水乙醇混合均匀后,在40℃下进行真空减压蒸馏,将真空压力控制在0.083mpa,减压蒸馏10min后得到初级复合催化剂,将初级复合催化剂与0.08kg偶氮二异丁腈混合混合均匀后得到复合催化剂;5.使用饱和食盐水对反应釜中的有机层洗涤两次后进行真空干燥,控制真空干燥的温度为60℃,真空干燥的真空度为100pa,真空干燥的时间为15min,真空干燥结束得到三氯吡氧乙酸丁氧基乙酯。

25.实施例2一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,具体为:1.向反应釜中一次性加入22kg去离子水,5.2kg三氯吡啶醇钠,2.6kg氯乙酰氯,0.1kg十二烷基硫酸钠,0.2kg乙醇,然后将反应釜的温度控制到42℃,反应釜的搅拌速度控制到105rpm,搅拌32min后,停止搅拌,将反应釜的温度控制到

‑

7℃,静置22min后,将反应釜的温度逐渐升高至42℃,控制升温速度为2.2℃/min;2.待反应釜的温度升高至42℃后,将反应釜的搅拌速度控制到155rpm,向反应釜中加入0.17kg交联催化剂,0.05kg氢氧化钠,在42℃下保温47min后停止搅拌;所述交联催化剂的制备方法,具体为:将0.9kg卵磷脂,1.7kg过硫酸钠,0.2kg马来酸酐,0.2kg偶氮二异丁脒盐酸盐混合均匀后,在42℃下进行微波振荡,控制微波振荡的微波功率为910w,微波振荡的时间为22min,微波振荡结束后得到交联催化剂。

26.3.继续向反应釜中加入4.5kg 2

‑

丁氧基乙醇,0.2kg吐温80,0.3kg乙酸乙酯,然后将反应釜的温度控制到47℃,反应釜的搅拌速度控制到155rpm,搅拌22min后,停止搅拌,将反应釜的温度控制到

‑

7℃,静置32min后,将反应釜的温度逐渐升高至52℃,控制升温速度为3.2℃/min;4.待反应釜温度升高至47℃后,向反应釜中加入0.2kg复合催化剂,0.02kg碳酸氢钠,0.02kg聚乙烯胺,在47℃下保温1.2h后停止搅拌;所述复合催化剂的制备方法,具体为:将0.2kg轻质碳酸钙,0.03kg铝酸酯偶联剂dl

‑

411

‑

a,2.7kg无水乙醇混合均匀后,在42℃下进行真空减压蒸馏,将真空压力控制在0.085mpa,减压蒸馏11min后得到初级复合催化剂,将初级复合催化剂与0.08kg偶氮二异丁腈混合混合均匀后得到复合催化剂;

5.使用饱和食盐水对反应釜中的有机层洗涤两次后进行真空干燥,控制真空干燥的温度为62℃,真空干燥的真空度为110pa,真空干燥的时间为17min,真空干燥结束得到三氯吡氧乙酸丁氧基乙酯。

27.实施例3一种水相合成法制备三氯吡氧乙酸丁氧基乙酯的方法,具体为:1.向反应釜中一次性加入25kg去离子水,5.5kg三氯吡啶醇钠,2.8kg氯乙酰氯,0.2kg十二烷基硫酸钠,0.3kg乙醇,然后将反应釜的温度控制到45℃,反应釜的搅拌速度控制到110rpm,搅拌35min后,停止搅拌,将反应釜的温度控制到

‑

10℃,静置25min后,将反应釜的温度逐渐升高至45℃,控制升温速度为2.5℃/min;2.待反应釜的温度升高至45℃后,将反应釜的搅拌速度控制到160rpm,向反应釜中加入0.18kg交联催化剂,0.06kg氢氧化钠,在45℃下保温50min后停止搅拌;所述交联催化剂的制备方法,具体为:将1kg卵磷脂,1.8kg过硫酸钠,0.3kg马来酸酐,0.3kg偶氮二异丁脒盐酸盐混合均匀后,在45℃下进行微波振荡,控制微波振荡的微波功率为920w,微波振荡的时间为25min,微波振荡结束后得到交联催化剂。

28.3.继续向反应釜中加入5kg 2

‑

丁氧基乙醇,0.3kg吐温80,0.4kg乙酸乙酯,然后将反应釜的温度控制到50℃,反应釜的搅拌速度控制到160rpm,搅拌25min后,停止搅拌,将反应釜的温度控制到

‑

10℃,静置35min后,将反应釜的温度逐渐升高至55℃,控制升温速度为3.5℃/min;4.待反应釜温度升高至50℃后,向反应釜中加入0.3kg复合催化剂,0.03kg碳酸氢钠,0.03kg聚乙烯胺,在50℃下保温1.5h后停止搅拌;所述复合催化剂的制备方法,具体为:将0.3kg轻质碳酸钙,0.04kg铝酸酯偶联剂dl

‑

411

‑

a,3kg无水乙醇混合均匀后,在45℃下进行真空减压蒸馏,将真空压力控制在0.09mpa,减压蒸馏12min后得到初级复合催化剂,将初级复合催化剂与0.1kg偶氮二异丁腈混合混合均匀后得到复合催化剂;5.使用饱和食盐水对反应釜中的有机层洗涤两次后进行真空干燥,控制真空干燥的温度为65℃,真空干燥的真空度为120pa,真空干燥的时间为20min,真空干燥结束得到三氯吡氧乙酸丁氧基乙酯。

29.对比例1采用实施例1所述的三氯吡氧乙酸丁氧基乙酯的制备方法,其不同之处在于:第2步反应中制备交联催化剂时不加入过硫酸钠。

30.对比例2采用实施例1所述的三氯吡氧乙酸丁氧基乙酯的制备方法,其不同之处在于:第1步和第3步中都不进行冷冻处理,即将第1步改为:向反应釜中一次性加入20kg去离子水,5kg三氯吡啶醇钠,2.5kg氯乙酰氯,0.1kg十二烷基硫酸钠,0.2kg乙醇,然后将反应釜的温度控制到40℃,反应釜的搅拌速度控制到100rpm,搅拌30min后,停止搅拌。

31.第3步改为:继续向反应釜中加入4kg 2

‑

丁氧基乙醇,0.2kg吐温80,0.3kg乙酸乙酯,然后将反应釜的温度控制到45℃,反应釜的搅拌速度控制到150rpm,搅拌20min后,停止搅拌。

32.对比例3采用实施例1所述的三氯吡氧乙酸丁氧基乙酯的制备方法,其不同之处在于:第4步不加入碳酸氢钠。

33.使用色谱仪对实施例1

‑

3和对比例1

‑

3的产物中三氯吡氧乙酸丁氧基乙酯的纯度进行检测,同时计算反应收率,结果如下图所示:对实施例1

‑

3和对比例1

‑

3的产物进行土壤吸附能力测试,测试方法和测试结果如下所示:设置六组平行实验,分为实验1

‑

6,分别称取20g实验1

‑

6的完全风干的土壤样品,然后分别向实验1

‑

6的土壤样品中加入5g实施例1

‑

3和对比例1

‑

3中的产物配制的62%三氯吡氧乙酸丁氧基乙酯乳油,然后分别进行密封震荡10min,得到六组吸附后的土壤样品;然后分别对六组土壤样品进行模拟降雨,控制降雨时间为15min,控制模拟降雨量为5mm,对模拟降雨后通过土壤的所有土壤渗滤液分别进行收集。

34.对实验1

‑

6中收集到的土壤渗滤液使用色谱仪进行检测,测试结果如下所示:除非另有说明,本发明中所采用的百分数均为质量百分数。

35.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。