1.本发明涉及无豆腥味豆奶的生产工艺。

背景技术:

2.传统的豆奶是大豆经过研磨后,萃取性状良好的乳状液体制品,其含有大豆植物蛋白与多种矿物质,受到不少消费者的青睐。豆奶的生产过程中,会产生豆腥味,影响豆奶的口感,在豆奶生产工艺中各厂家都在规避这个,有的在磨浆工序后进行灭酶,有的在磨浆时充氮气进行驱氧,以保证在豆子破碎时候释放出来的脲酶等生物素不会与氧气反应。现有的工艺,要么豆腥味去除不彻底,要么生产工艺复杂。

3.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本发明的目的在于提供一种无豆腥味、口感较好、方便操作的无豆腥味豆奶的生产工艺。

5.为了达到上述目的,本发明采用这样的技术方案:

6.无豆腥味豆奶的生产工艺,包括泡豆、磨浆、灭酶、均质、杀菌以及脱气,所述灭酶设置在所述泡豆之后且在所述磨浆之前。

7.作为本发明的优选方式,所述灭酶的温度在93

‑

97℃,时间为20

‑

25分钟。

8.作为本发明的优选方式,所述泡豆的水温选择20

‑

30℃,时长为6

‑

10小时。

9.作为本发明的优选方式,所述灭酶与所述磨浆之间还设有湿豆脱皮,湿豆脱皮的脱皮率大于等于90%。

10.作为本发明的优选方式,所述磨浆的温度为80

‑

88℃。

11.作为本发明的优选方式,所述均质包括第一次高压均质和第二次高压均质,第一次高压均质的均质温度为60

‑

75℃,均质压力选择为40

‑

70mpa,第二次高压均质的均质温度为65

‑

80℃,均质压力选择为40

‑

70mpa。

12.作为本发明的优选方式,所述脱气之后还包括第三次高压均质,第三次高压均质的温度为50

‑

70℃,压力为15

‑

40mpa。

13.作为本发明的优选方式,所述脱气为真空脱气,真空脱气的温度为75

‑

85℃,真空度为

‑

0.4至

‑

0.7bar。

14.作为本发明的优选方式,所述杀菌采用蒸汽喷射杀菌,温度为137

‑

141℃,时间为10

‑

40s。

15.作为本发明的优选方式,蒸汽喷射杀菌是通过喷射器将洁净蒸汽喷入输送豆浆的管道中。

16.申请人发现,常规的生产工艺中豆浆的灭酶是对磨完的浆进行处理,此时的大豆已经进行物理破碎,大豆中所含有的脲酶等生物素已经释放,与空气的氧气进行反应,这个过程是豆腥味产生的最主要来源,在豆奶生产工艺中各厂家都在规避这个,现有的生产工

艺有在磨浆时充氮气进行驱氧,以保证在豆子破碎时候释放出来的脲酶等生物素不会与氧气反应;本技术,在豆子还未破碎时就将豆子中的脲酶等生物活性酶进行的灭活,其去除豆腥味更加彻底,无需充氮进行驱氧,工艺更加简易。进一步地,通过大量试验数据发现,灭酶温度低了,脲酶等生物活性酶不能够完全灭活,且对大豆纤维的软化不够;温度高了对整个豆浆的粘度会提高,口感会粘口;93

‑

97℃是一个整豆灭酶最合适的温度。

附图说明

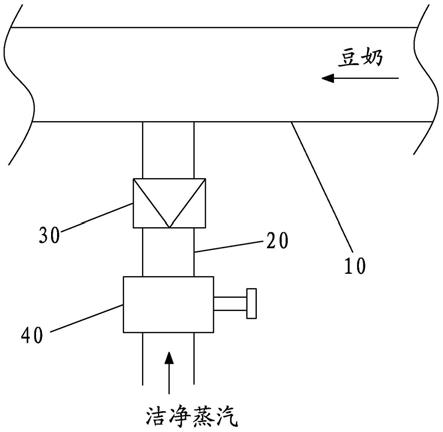

17.图1为本发明中蒸汽喷射杀菌示意图。

18.豆奶管道10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

喷射器管道20

19.单向阀30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

比例调节阀40

具体实施方式

20.为了进一步解释本发明的技术方案,下面结合实施例进行详细阐述。

21.参照图1,无豆腥味豆奶的生产工艺,包括泡豆、磨浆、灭酶、均质、杀菌以及脱气,所述灭酶设置在所述泡豆之后且在所述磨浆之前。作为本发明的优选方式,所述灭酶的温度在93

‑

97℃,时间为20

‑

25分钟。

22.实施例1

23.筛豆:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。大豆浸泡:选用传统浸泡工艺,优选的泡豆水温选择20℃,泡豆时长为6小时。

24.整豆灭酶:所述整豆灭酶为在灭酶机中进行,温度93℃,灭酶时间25分钟;

25.湿豆脱皮:脱皮率要求大于等于90%。

26.磨浆包括大豆粗磨和大豆精磨,大豆粗磨;磨浆水温80℃,大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘,使其纤维进一步细化。

27.第一次均质:均质温度60℃,均质压力选择为40mpa。

28.第二次均质:均质温度65℃,均质压力选择为50mpa。

29.低温存储:进一步的使豆浆冷却至7

‑

13℃存储。

30.指标标准化:低温存储后,加入水和白砂糖进行标准化,使得蛋白指标≥3%,脂肪含量≥2.0,本领域中磨浆后的豆浆,其蛋白质含量较高,已经能够满足配方设计需求,指标标准化主要是加水等物质进行稀释,使得相应指标满足豆奶的设计要求,指标标准化为豆奶生产工艺中的常规工序。

31.第三次均质:均质压力20mpa,温度60℃。

32.杀菌:采用蒸汽喷射杀菌,温度为137℃,时间为20s。

33.真空脱气:温度为75℃,脱气真空度

‑

0.5bar。

34.无菌储存。

35.无菌灌装。

36.实施例2

37.筛豆:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。

38.大豆浸泡:选用传统浸泡工艺,优选的泡豆水温选择20℃,泡豆时长为6小时。

39.整豆灭酶:所述整豆灭酶为在灭酶机中进行,温度93

‑

97℃,灭酶时间20

‑

25分钟。

40.湿豆脱皮率大于等于95%。

41.大豆粗磨;要求磨浆水温85℃。

42.大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘。

43.第一次均质;均质温度70℃,均质压力选择为50mpa。

44.第二次均质;均质温度65℃,均质压力选择为55mpa。

45.进一步的使豆浆冷却至7

‑

13℃存储。

46.指标标准化:低温存储后,加入水和白砂糖进行标准化,使得蛋白指标≥3%,脂肪含量≥2.0。

47.第三次均质:均质压力20mpa,温度66℃。

48.杀菌:蒸汽喷射杀菌,温度141℃,时间10s。

49.真空脱气:温度为80℃,脱气真空度

‑

0.7bar。

50.无菌储存。

51.无菌灌装。

52.实施例3

53.筛豆:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。

54.大豆浸泡:选用传统浸泡工艺,优选的泡豆水温选择20℃,泡豆时长为6小时。

55.整豆灭酶:所述整豆灭酶为在灭酶机中95℃,灭酶时间24分钟。

56.湿豆脱皮率要求大于等于95%

57.大豆粗磨;要求磨浆水温82℃。

58.大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘。

59.第一次均质;均质温度70℃,均质压力选择为50mpa。

60.第二次均质;均质温度70℃,均质压力选择为50mpa。

61.进一步的使豆浆冷却至7

‑

13℃存储。指标标准化:低温存储后,加入水和白砂糖进行标准化,使得蛋白指标≥3%,脂肪含量≥2.0。

62.第三次均质:均质压力20mpa,温度60℃。

63.杀菌:蒸汽喷射杀菌,温度139℃,时间10s。

64.真空脱气:温度为83℃,脱气真空度

‑

0.6bar。

65.无菌储存。

66.无菌灌装。

67.目前豆奶生产的工艺大都采用管式杀菌;本工艺采用洁净蒸汽注入杀菌,其原理为,将豆奶管道10预热至80℃,再经由喷射器(图中未示出)的喷射器管道20直接注入食品级的洁净蒸汽,在喷射器内保持一定的背压,防止物料由蒸汽加热后直接沸腾。在喷射器管道20中设有单向阀30和比例调节阀40,单向阀30防止豆奶回流,比例调节阀40用于控制喷射流量,杀菌条件为温度137

‑

141℃,时间10

‑

40s。杀菌恒温保持后的物料经由闪蒸罐,闪蒸罐内为真空条件,物料经由闪蒸后的温度降至80℃,脱气及脱水,闪蒸后温度由真空度调节,脱气的过程中能够让豆奶中不良的气味再次祛除,从而达到无豆腥味目的。

68.本豆奶生产的工艺通过整豆灭酶,热磨及洁净蒸汽注入杀菌及闪蒸的方式来控制豆奶中的豆腥味,经由此方式生产的豆奶不含有豆腥味,且豆香味浓郁。

69.对比例1

70.筛豆—泡豆

‑‑‑

磨浆

‑‑‑

除渣

‑‑‑

煮浆

‑‑‑

离心

‑‑‑

冷却

‑‑‑

标准化

‑‑‑

均质

‑‑‑

杀菌

‑‑‑

无菌储存

‑‑‑

无菌灌装

71.工艺:

72.筛豆:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。

73.大豆浸泡:泡豆水温选择20℃,泡豆时长为10小时。

74.磨浆:磨浆用水使用常温的ro水。

75.除渣:使用挤压分离机使豆浆中的渣祛除。

76.煮浆:煮浆时间10min,温度105

‑

108℃。

77.离心:进一步分离豆浆中的渣。

78.均质:温度50℃,压力18mpa。

79.杀菌:管式杀菌,温度130℃,时间10s。

80.对比例2

81.筛豆—泡豆

‑‑‑

磨浆

‑‑‑

煮浆

‑‑‑

除渣

‑‑‑

离心

‑‑‑

冷却

‑‑‑

标准化

‑‑‑

均质

‑‑‑

82.杀菌

‑‑‑

无菌储存

‑‑‑

无菌灌装。

83.筛豆:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。

84.大豆浸泡:泡豆水温选择20℃,泡豆时长为10小时。

85.磨浆:磨浆用水使用80℃的ro水。

86.煮浆:煮浆时间10min,温度105

‑

108℃。

87.除渣:使用挤压分离机使豆浆中的渣祛除。

88.离心:进一步分离豆浆中的渣。

89.均质:温度50℃,压力18mpa。

90.杀菌:管式杀菌,温度130℃,时间10s。

91.实施例和对比例制得的豆浆对比如下:

[0092][0093]

本发明的产品形式并非限于本案实施例,任何人对其进行类似思路的适当变化或

修饰,皆应视为不脱离本发明的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。