1.本发明属于合成纤维生产方法领域,具体为一种双纱空气捻接的高色牢度涤纶短纤维及制备方法。

背景技术:

2.目前涤纶短纤维主要采用分散染料进行染色,但由于分散染料本身粒子大小不一,小颗粒极易进入纤维内部,大颗粒需经过一定的时间、温度,才能进入纤维内部,易造成表面浮色,并随着焙烘温度的升高,染料升华,会导致涤纶纤维着色萎暗,在碱性条件下染料分子结构中的一些耐碱稳定性差的基团,如酯基、氰基、酰胺基等会发生水解,使染料的发色体系遭到破坏。

3.现有专利号为zl 201710409356.4的中国专利公布了一种涤纶纤维的低温染色工艺,其有益效果是通过合理配置染液中的苯甲醇、苯二甲酸二甲酯、失水山梨醇单油酸酯聚氧乙烯醚、分散染料等原料,从而有效降低涤纶纤维的染色温提高涤纶纤维上染百分率、耐摩擦色牢度、皂洗色牢度高。但仍存在以下缺点:失水山梨醇单油酸酯聚氧乙烯醚等助剂的使用会增加涤纶纤维在低温时对染料吸附量和吸附速率,进而容易造成色花问题,且由于纤维对染料吸附速率加快,过多的染料仅吸附在纤维的表面而没有进入纤维内部,导致次品率提高等问题。

技术实现要素:

4.本发明解决的问题在于提供一种双纱空气捻接的高色牢度涤纶短纤维及制备方法,其解决了涤纶短纤维染色色牢度较低,染色助剂的使用增加涤纶纤维在低温时对染料吸附量和吸附速率,进而造成色花的问题,且由于纤维对染料吸附速率加快,过多的染料仅吸附在纤维的表面而没有进入纤维内部,导致次品率提高等问题,制备的双纱空气捻接的高色牢度涤纶短纤维的性能指标优良,满足应用需求。

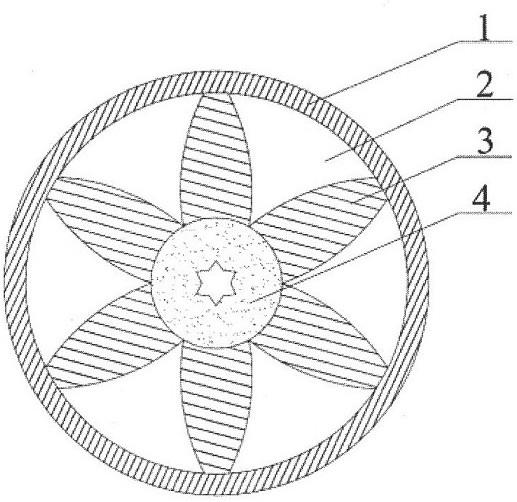

5.为解决上述技术问题,本发明的技术方案为:一种双纱空气捻接的高色牢度涤纶短纤维,包括外层、芯层及连接所述外层和芯层的叶部,其特征在于:所述外层横截面呈圆环状,所述叶部由6个叶片状的连接片组成,所述芯层的中心为六角形空腔。

6.作为优选,所述的一种双纱空气捻接的高色牢度涤纶短纤维,其特征在于:所述连接片呈环状阵列分布于所述的芯层外侧。

7.一种双纱空气捻接的高色牢度涤纶短纤维制备方法,其特征在于,包括以下步骤:a)将对苯二甲酸二甲酯、乙二醇、聚乙二醇、氢氧化钾混合搅拌,加热升温至甲醇馏出,待甲醇馏出量为理论量的93%~97%,加入阳离子改性聚酯、乙二醇锑与mn(oac)2共混体系,进行聚酯处理,待釜温达到230℃时,对系统减压,并逐步使釜温升到260℃,真空压力控制在100 pa,持续1.48 h,酯交换反应结束;b)将聚酯反应产物于152℃升温至280℃下加热熔融,将熔融产物送入纺丝,利用

如图2所示的异形喷丝板进行熔喷纺丝,并持续通入冷却气体,采用空气捻接器进行双纱空气捻接作业;c)将金属碱、铵盐、蒸馏水混配搅拌,形成含氢氧根离子和铵根离子的盐溶解液,加入染料,搅拌均匀,再加入络合剂搅拌均匀形成待用染液,从而避免溶液中各部位染料浓度不一致,与n,n

‑

二甲基乙酰胺发生过量反应,对织物进行低温载体染色,得到双纱空气捻接的高色牢度涤纶短纤维。

8.作为优选,所述的阳离子改性聚酯为间苯二甲酸二丙二醇酯

‑5‑

磺酸钠,纯度为98%~99%,其中间苯二甲酸二丙二醇酯

‑5‑

磺酸钠为苯二甲酸二甲酯的1%~3%(质量)。

9.作为优选,所述的加热熔融的初温为140℃~150℃,终温为280℃~290℃,氮气流量为20~25 m3/min,时间为10~15 min。

10.作为优选,所述的熔喷纺丝的熔吹温度为260℃~280℃,熔体接收量为140~160 kg/h,纺丝速度为1100~1200 m/min。

11.作为优选,其特征在于,所述的熔喷纺丝冷却气体为氧气浓度为12%~15%的空气,吹风温度为30℃~35℃,湿度为60%~65%,吹风速度为0.3~0.5 m/min。

12.作为优选,所述的双纱空气捻接的捻接气压为0.60~0.65 mpa,退捻时长为0.7~0.8 s,牵引力为1100~1200 dtex。

13.作为优选,所述的金属碱为氢氧化钾,所述的铵盐为氯化铵,其中氢氧化钾为染料的5%~6%(质量),其中氯化铵为氢氧化钾的85%~95%(质量)。

14.作为优选,所述的染色处理加热温度为80℃~100℃,升温速率为5~7 ℃/min,恒温时间为50~55 min,密闭压强为140~150 pa。

15.本发明的优点和积极效果是:本发明提供一种双纱空气捻接的高色牢度涤纶短纤维及制备方法,在聚酯反应过程中采用间苯二甲酸二丙二醇酯

‑5‑

磺酸钠进行阳离子化法,通过异形喷丝板生成异形涤纶丝,从而增加其与染料的接触面积,增强纤维弹性,利用氢氧化钾与氯化铵反应生成氯化钾晶体和氨水,从而使涤纶短纤维表面活化,提高色牢度,避免色花问题出现,在纺丝处理和双纱空气捻接过程中,均采用极佳的工艺参数优化方案,成功的生产出具有优良性能指标的双纱空气捻接的高色牢度涤纶短纤维。其强度为5.2~5.7 cn/dtex,耐摩擦色牢度与耐皂洗色牢度达到4~5级,耐碱色牢度达到5级,耐光色牢度可达到7级。

附图说明

16.图 1 为本发明一种具体实施方式所提供的一种双纱空气捻接的高色牢度涤纶短纤维的截面示意图;图 2 为异形喷丝板的截面示意图。

17.附图中标记分述如下:1、外层;2、叶部;3、连接片;4、芯层;5、异形喷丝板。

具体实施方式

18.为了进一步了解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

19.本发明提供一种双纱空气捻接的高色牢度涤纶短纤维及制备方法,参考图1,本发明一种具体实施方式所提供的双纱空气捻接的高色牢度涤纶短纤维制备工艺流程图,工艺过程包括以下步骤:a)将苯二甲酸二甲酯、乙二醇、聚丙二醇、氢氧化钾混合搅拌,加热升温至甲醇馏出,控制反应温度在170℃~180℃,待甲醇馏出量为理论量的93%~97%,酯交换反应结束。加入间苯二甲酸二丙二醇酯

‑5‑

磺酸钠(苯二甲酸二甲酯总质量的1%~3%)、乙二醇锑与mn(oac)2共混体系,引入了磺酸钠染座,从而与阳离子染料结合,同时将间位结构引入,破坏大分子的规整结构,使染料分子易于进入聚酯,待釜温达到230℃~240℃时,对系统减压,并逐步使釜温升到280℃~290℃,真空压力控制在80~100 pa以下,持续1.48 h,待聚合达到粘度要求时,反应完毕,氮气加压,出料。

20.b)通过热气流烘干,干燥后在惰性气体保护下,于140℃~150℃加热至280℃~290℃,氮气流量为20~25 m3/min,时间为10~15 min,使其形成熔融状态的熔体,熔体产物送入纺丝,并从异形喷丝板中喷出,熔吹温度为260℃~280℃,熔体接收量为140~160 kg/h,纺丝速度为1100~1200 m/min,涤纶短纤维由外层1、芯层3及连接该外层和内层的叶部2组成,外层1横截面呈圆环状,叶部2横截面呈六叶形,芯层3呈圆形,中心为六角形空腔,从异形喷丝板喷出的涤纶丝在氧气浓度为12%~15%的空气,吹风温度为30℃~35℃,湿度为60%~65%,吹风速度为0.3~0.5 m/min的侧向风的吹拂下进行冷却,并以120~140 m/min的速度进行纺丝。纺丝完成后,利用空捻器进行双纱空气捻接作业,捻接气压为0.60~0.65 mpa,退捻时长为0.7~0.8 s,牵引力为1100~1200 dtex。

21.c)根据织物质量,按浴比(20:1)计算出染液总质量。将氢氧化钾、氯化铵、蒸馏水(按质量比染液:氢氧化钾=100:5~6;氢氧化钾:氯化铵=25:17~19)混配搅拌,形成含氢氧根离子和铵根离子的盐溶解液,加入染料、n,n

‑

二甲基乙酰胺,搅拌均匀形成待用染液,将织物和染液放入具有密封作用的染杯中,经过密闭,加热至80℃~100℃,升温速率为5~7 ℃/min,恒温时间为50~55 min,密闭压强为140~150 pa,得到双纱空气捻接的高色牢度涤纶短纤维。

22.实例1a)将苯二甲酸二甲酯、乙二醇、聚丙二醇、氢氧化钾混合搅拌,加热升温至甲醇馏出,控制反应温度在170℃,待甲醇馏出量为理论量的93%,酯交换反应结束。加入间苯二甲酸二丙二醇酯

‑5‑

磺酸钠(苯二甲酸二甲酯总质量的1%)、乙二醇锑与mn(oac)2共混体系,引入了磺酸钠染座,从而与阳离子染料结合,同时将间位结构引入,破坏大分子的规整结构,使染料分子易于进入聚酯。待釜温达到230℃时,对系统减压,并逐步使釜温升到280℃,真空压力控制在80 pa以下,持续1.42h,反应完毕,氮气加压,出料。

23.b)通过热气流烘干,干燥后在惰性气体保护下,于140℃加热至280℃,氮气流量为20 m3/min,时间为10 min,使其形成熔融状态的熔体。熔体产物送入纺丝,并从异形喷丝板中喷出,熔吹温度为260℃,熔体接收量为140 kg/h,纺丝速度为1100 m/min,涤纶短纤维由外层1、芯层3及连接该外层和内层的叶部2组成,外层1横截面呈圆环状,叶部2横截面呈六叶形,芯层3呈圆形,中心为六角形空腔,从异形喷丝板喷出的涤纶丝在氧气浓度为12%的空气,吹风温度为30℃,湿度为60%,吹风速度为0.3 m/min的侧向风的吹拂下进行冷却,并以120 m/min的速度进行纺丝。纺丝完成后,利用空捻器进行双纱空气捻接作业,捻接气压

为0.60 mpa,退捻时长为0.7 s,牵引力为1100 dtex。

24.c)根据织物质量,按浴比(20:1)计算出染液总质量。将氢氧化钾、氯化铵、蒸馏水(按质量比染液:氢氧化钾=100:5;氢氧化钾:氯化铵=25:17)混配搅拌,形成含氢氧根离子和铵根离子的盐溶解液,加入染料、n,n

‑

二甲基乙酰胺,搅拌均匀形成待用染液,将织物和染液放入具有密封作用的染杯中,经过密闭,加热至80℃,升温速率为5 ℃/min,恒温时间为50 min,密闭压强为140 pa,得到双纱空气捻接的高色牢度涤纶短纤维。

25.实例2a)将苯二甲酸二甲酯、乙二醇、聚丙二醇、氢氧化钾混合搅拌,加热升温至甲醇馏出,控制反应温度在180℃,待甲醇馏出量为理论量的97%,酯交换反应结束。加入间苯二甲酸二丙二醇酯

‑5‑

磺酸钠(苯二甲酸二甲酯总质量的3%)、乙二醇锑与mn(oac)2共混体系,引入了磺酸钠染座,从而与阳离子染料结合,同时将间位结构引入,破坏大分子的规整结构,使染料分子易于进入聚酯。待釜温达到240℃时,对系统减压,并逐步使釜温升到290℃,真空压力控制在100 pa以下,持续1.42h,反应完毕,氮气加压,出料。

26.b)通过热气流烘干,干燥后在惰性气体保护下,于150℃加热至290℃,氮气流量为25 m3/min,时间为15 min,使其形成熔融状态的熔体。熔体产物送入纺丝,并从异形喷丝板中喷出,熔吹温度为280℃,熔体接收量为160 kg/h,纺丝速度为1200 m/min,涤纶短纤维由外层1、芯层3及连接该外层和内层的叶部2组成,外层1横截面呈圆环状,叶部2横截面呈六叶形,芯层3呈圆形,中心为六角形空腔,从异形喷丝板喷出的涤纶丝在氧气浓度为15%的空气,吹风温度为35℃,湿度为65%,吹风速度为0.5 m/min的侧向风的吹拂下进行冷却,并以140 m/min的速度进行纺丝。纺丝完成后,利用空捻器进行双纱空气捻接作业,捻接气压为0.65 mpa,退捻时长为0.8 s,牵引力为1200 dtex。

27.c)根据织物质量,按浴比(20:1)计算出染液总质量。将氢氧化钾、氯化铵、蒸馏水(按质量比染液:氢氧化钾=100:6;氢氧化钾:氯化铵=25:19)混配搅拌,形成含氢氧根离子和铵根离子的盐溶解液,加入染料、n,n

‑

二甲基乙酰胺,搅拌均匀形成待用染液,将织物和染液放入具有密封作用的染杯中,经过密闭,加热至100℃,升温速率为7 ℃/min,恒温时间为50 min~55 min,密闭压强为150 pa,得到双纱空气捻接的高色牢度涤纶短纤维。

28.对比例1a)将苯二甲酸二甲酯、乙二醇、氢氧化钾混合,加热升温至甲醇馏出,控制反应温度在170℃之间,待甲醇馏出量为理论量的93%,酯交换反应结束。加入乙二醇锑与mn(oac)2共混体系,升温蒸出过剩的乙二醇。待釜温达到230℃时,对系统减压,并逐步使釜温升到280℃,真空压力控制在80 pa以下,持续1.42h,反应完毕,氮气加压,出料。

29.b)通过热气流烘干,干燥后在惰性气体保护下,于140℃加热至280℃,氮气流量为20 m3/分钟,时间为10 min,使其形成熔融状态的熔体。熔体产物送入纺丝,并从喷丝板中喷出,熔吹温度为260℃,熔体接收量为140 kg/h,纺丝速度为1100 m/min,从喷丝板喷出的涤纶丝在湿度为60%的空气,吹风温度为30℃,吹风速度为0.3 m/min的侧向风的吹拂下进行冷却,并以120 m/min的速度进行纺丝。纺丝完成后,利用空捻器进行双纱空气捻接作业,捻接气压为0.60 mpa,退捻时长为0.7 s,牵引力为1100 dtex。

30.c)根据织物质量,按浴比(20:1)计算出染液总质量。将织物和染液放入具有密封作用的染杯中,经过密闭,加热至80℃,升温速率为5 ℃/min,恒温时间为50 min,密闭压强

为140 pa,得到双纱空气捻接的高色牢度涤纶短纤维。

31.对比例2a)将苯二甲酸二甲酯∶乙二醇、聚丙二醇、氢氧化钾混合搅拌,加热升温至甲醇馏出,控制反应温度在170℃之间,待甲醇馏出量为理论量的93%,酯交换反应结束。加入间苯二甲酸二乙二醇酯

‑5‑

磺酸钠(苯二甲酸二甲酯总质量的1%)、乙二醇锑与mn(oac)2共混体系,引入了磺酸钠染座,从而与阳离子染料结合,还将间位结构引入破坏了大分子的规整结构,使染料分子易于进入聚酯,纤维具有阳离子染料常压沸染特性。待釜温达到230℃时,对系统减压,并逐步使釜温升到280℃,真空压力控制在80 pa以下,持续1.42h,反应完毕,氮气加压,出料。

32.b)通过热气流烘干,干燥后在惰性气体保护下,于140℃加热至280℃,氮气流量为20 m3/min,时间为10 min,使其形成熔融状态的熔体。熔体产物送入纺丝,并从喷丝板中喷出,熔吹温度为260℃,熔体接收量为140 kg/h,纺丝速度为1100 m/min,从喷丝板喷出的涤纶丝在湿度为60%的空气,吹风温度为30℃,吹风速度为0.3 m/min的侧向风的吹拂下进行冷却,并以140 m/min的速度进行纺丝,并以120 m/min的速度进行纺丝。纺丝完成后,利用空捻器进行双纱空气捻接作业,捻接气压为0.60 mpa,退捻时长为0.7 s,牵引力为1100 dtex。

33.c)根据织物质量,按浴比(20:1)计算出染液总质量。将氢氧化钾、氯化铵、蒸馏水(按质量比染液:氢氧化钾=100:5;氢氧化钾:氯化铵=25:17)混配搅拌,形成含氢氧根离子和铵根离子的盐溶解液,加入n,n

‑

二甲基乙酰胺,搅拌均匀形成待用染液,将织物和染液放入具有密封作用的染杯中,经过密闭,加热至80℃,升温速率为5 ℃/min,恒温时间为50 min,密闭压强为140 pa,得到双纱空气捻接的高色牢度涤纶短纤维。

34.产品检测如表:从表中可以看出,实施例1

‑

2加入的聚丙二醇、间苯二甲酸二丙二醇酯

‑5‑

磺酸钠、氢氧化钾、氯化铵制备的涤纶短纤维,耐摩擦色牢度与耐皂洗色牢度达到4

‑

5级,耐碱色牢度达到5级,耐光色牢度可达到7级,涤纶纤维的整体色牢度较高,而对比例1直接染色,制得的纤维色牢度较差,对比例2采用聚乙二醇、间苯二甲酸二乙二醇酯

‑5‑

磺酸钠、碳酸氢铵制备的涤纶短纤维,其色牢度较弱。

35.本发明的优点和积极效果是:本发明提供一种双纱空气捻接的高色牢度涤纶短纤维及制备方法,在聚酯反应过程中采用间苯二甲酸二丙二醇酯

‑5‑

磺酸钠进行阳离子化法,通过异形喷丝板生成异形涤

纶丝,从而增加其与染料的接触面积,增强纤维弹性,利用氢氧化钾与氯化铵反应生成氯化钾晶体和氨水,从而使涤纶短纤维表面活化,提高色牢度,避免色花问题出现,在纺丝处理和双纱空气捻接过程中,均采用极佳的工艺参数优化方案,成功的生产出具有优良性能指标的双纱空气捻接的高色牢度涤纶短纤维。其强度为5.2~5.7 cn/dtex,耐摩擦色牢度与耐皂洗色牢度达到4~5级,耐碱色牢度达到5级,耐光色牢度可达到7级。

36.以上述依据本发明的实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。