一种易着色dty丝

技术领域

1.本技术涉及纤维纺丝领域,更具体地说,它涉及一种易着色dty丝。

背景技术:

2.dty丝是由涤纶聚酯经熔融挤出制备得到的丝线,涤纶dty丝具有优异的断裂强度与弹性模量,回弹适中,耐热耐光性好,且具有较好的耐化学性能,其织物具有抗皱、挺括性好等优点,因而被广泛应用于服饰、家纺等领域。

3.涤纶聚酯(聚对苯二甲酸乙二醇酯)是以对苯二甲酸与乙二醇为原料经酯化、缩聚而得,聚对苯二甲酸乙二醇酯属于对称性直链大分子,分子链规整性高,结晶性好,分子链排列紧密,因而造成染料分子对涤纶聚酯的渗透性差,最终,导致dty丝染色困难,上染率较低。

4.申请内容为了改善dty丝的染色性能,提高dty丝的上染率,本技术提供一种易着色dty丝。

5.本技术提供的一种易着色dty丝,采用如下的技术方案:一种易着色dty丝,按照如下步骤制备得到:s1:由涤纶聚酯经熔融挤出、冷却、上油、拉伸、热定型卷绕制得poy丝;s2:poy丝经导丝管、网络、加热拉伸、假捻、热定型和卷绕成型制得易着色dty丝;步骤s1中,所述涤纶聚酯按照如下方法制备得到:s1

‑

1:以对苯二甲酸、乙二醇与不饱和二元酸为原料,配置成浆料进行酯化反应,得到酯化物;s1

‑

2:于负压条件下,向酯化物中加入催化剂和稳定剂,进行缩聚反应,得到缩聚物,缩聚物经切粒后制得涤纶聚酯。

6.通过采用上述技术方案,由于涤纶聚酯的原料中添加有不饱和二元酸,其共聚到聚酯分子链中能够使聚酯分子链的规整性和对称性下降,从而降低涤纶聚酯的结晶度与致密性,有利于染料分子在涤纶聚酯中的渗透染色,最终,提高dty丝的上染率。

7.乙二醇之间能够发生醚化反应,生成带有醚键的低聚物二甘醇,自制得dty丝后,由于低聚物二甘醇与涤纶聚酯相容性低,因而二甘醇容易从纤维内迁移至纤维表面,进而导致的染色不均匀的现象。本技术中通过加入不饱和二元酸,能够抑制上述醚化副反应的进行,从而有利于减少二甘醇的生成,改善dty丝的匀染性。

8.优选的,步骤s1

‑

1中,所述对苯二甲酸、乙二醇与不饱和二元酸的摩尔比为(1.3~1.6):(1.1~1.4):(0.1~0.2)。

9.通过采用上述技术方案,采用适量不饱和二元酸,有利于降低涤纶聚酯的结晶度,提高dty丝的上染率与匀染性。不饱和二元酸加入过量,致使涤纶聚酯结晶度快速下降,造成dty丝的断裂伸长率等加工性能下降。

10.优选的,所述不饱和二元酸采用顺丁烯二酸酐。

11.通过采用上述技术方案,顺丁烯二酸能够参与酯化聚合反应,从而共聚到聚酯分子链中,起到降低结晶度的作用。

12.优选的,所述浆料中还添加有二氧化钛,所述二氧化钛用量为所述乙二醇质量的0.3~0.6%。

13.通过采用上述技术方案,在浆料中加入二氧化钛,能够抑制乙二醇之间的醚化副反应,有利于减少低聚物的生成,最终,改善dty丝的匀染性。

14.优选的,步骤s1

‑

1中,所述酯化反应于氮气保护下进行,所述酯化反应的压力为0.2~0.4mpa,温度为220~260℃。

15.通过采用上述反应温度与反应压力,能够保障酯化反应的进行,并促使不饱和二元酸能够参与共聚,起到降低涤纶聚酯结晶度的作用,最终,提高dty丝的上染率。

16.优选的,步骤s1

‑

2中,所述催化剂采用质量比为(1~1.5):1乙二醇锑和乙二醇镁中的组合物,所述催化剂用量为所述对苯二甲酸重量的0.01%~0.03%。

17.通过采用上述技术方案,乙二醇镁的催化作用较为温和,热降解系数较乙二醇锑小,在反应过程中引发的副反应较少,有利于减少反应过程中低聚物的产生,进而提高dty丝的匀染性。

18.优选的,于所述拉伸与热定型工艺之间,使丝线在液态干冰中浸泡5~10s。

19.通过采用上述技术方案,丝线于液态干冰中浸泡后,液态干冰渗透进入聚酯分子之间,在后续的热定型工艺中,液态干冰受热升华,快速形成大量二氧化碳气体,从而在丝线内部发生膨胀,致使聚酯分子间的间隙变宽,从而有利于染料颗粒的渗透,提高dty丝的上染率。

20.优选的,所述热定型温度为130~145℃。

21.通过采用上述技术方案,在保障定型作用的前提下,有利于液态干冰的快速升华膨胀,从而提高聚酯分子间的间隙,促进染料分子的渗透。

22.综上所述,本技术具有以下有益效果:1、本技术通过将不饱和二元酸共聚于涤纶聚酯的分子链中,使得涤纶聚酯分子链的规整性与对称性下降,从而降低了聚酯聚合物的结晶度与致密度,促进了染料粒子在聚酯分子间的渗透;最终,有效地提高了dty丝的上染率;同时,不饱和二元酸的加入抑制了低聚物的生成,提高了dty丝的匀染性。

23.2、本技术中采用二氧化钛以减少副产物二甘醇的产生,从而进一步提高dty丝的匀染性。

24.3、本技术中dty丝的制备方法,通过将丝线浸泡于液态干冰中,再配合以热定型的高温加热,能够显著的提高dty丝的上染率。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明。

26.制备例制备例1,一种涤纶聚酯,各原料组分的选择及其相应含量如表1所示,且按照如下步骤制备得到:s1

‑

1:以对苯二甲酸、乙二醇与顺丁烯二酸酐(不饱和二元酸)为原料,加入乙二醇质量0.4%的二氧化钛,配置成浆料,然后于氮气保护下进行酯化反应,使反应压力为0.4mpa,反应温度为230℃,以酯化水馏出量达到理论值的90%以上为酯化反应终点,得到

酯化物;s1

‑

2:向酯化物中加入对苯二甲酸重量0.02%的催化剂以及对苯二甲酸重量0.01%的稳定剂,在2000pa的反应压力以及270℃的反应温度下反应1h,得到预缩聚物;然后在300pa的反应压力与275℃的反应温度下继续反应1.2h,得到缩聚物,缩聚物经切粒后制得涤纶聚酯。

27.其中,步骤s1

‑

1中,二氧化钛加入时,配置成二氧化钛的乙二醇溶液加入;步骤s1

‑

2中,催化剂采用质量比为1.5:1的乙二醇锑和乙二醇镁中的组合物。

28.制备例2,一种涤纶聚酯,各原料组分的选择及其相应含量如表1所示,且按照如下步骤制备得到:s1

‑

1:以对苯二甲酸、乙二醇与顺丁烯二酸酐(不饱和二元酸)为原料,加入乙二醇质量0.3%的二氧化钛,配置成浆料,然后于氮气保护下进行酯化反应,使反应压力为0.2mpa,反应温度为255℃,以酯化水馏出量达到理论值的90%以上为酯化反应终点,得到酯化物;s1

‑

2:向酯化物中加入对苯二甲酸重量0.02%的催化剂以及对苯二甲酸重量0.01%的稳定剂,在2500pa的反应压力以及260℃的反应温度下反应40min,得到预缩聚物;然后在200pa的反应压力与280℃的反应温度下继续反应1h,得到缩聚物,缩聚物经切粒后制得涤纶聚酯。

29.其中,步骤s1

‑

1中,二氧化钛加入时,配置成二氧化钛的乙二醇溶液加入;步骤s1

‑

2中,催化剂采用质量比为1.5:1的乙二醇锑和乙二醇镁中的组合物。

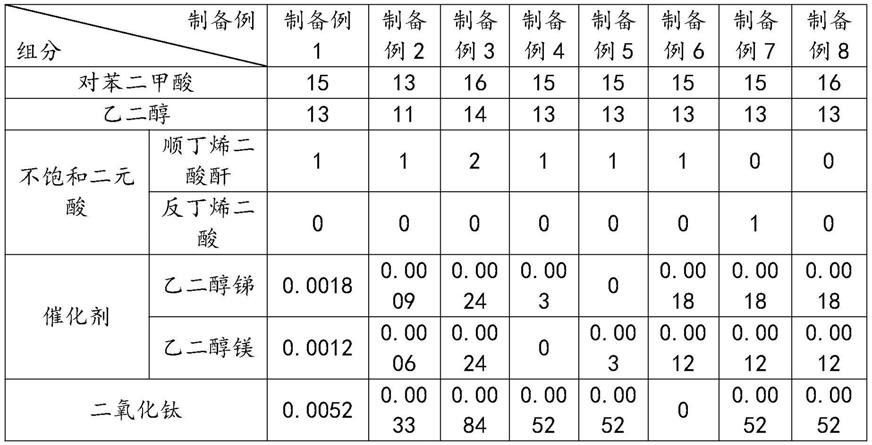

30.制备例3~7,一种涤纶聚酯,与制备例1的区别在于,各原料组分的选择及其相应含量如表1所示。

31.表1制备例1~7中各原料组分的选择及其相应含量(

㎏

)实施例

32.实施例1,一种易着色dty丝,按照如下步骤制备得到:s1:由制备例1制得的涤纶聚酯经熔融挤出、冷却、上油、拉伸后,将纺丝从装有液态干冰的长槽中穿过,使纺丝在液态干冰中浸泡8s,然后使纺丝在140℃下进行热定型,最后经卷绕得到易着色dty丝;

s2:poy丝经导丝管、网络、加热拉伸、假捻、热定型和卷绕成型制得易着色dty丝;其中,步骤s1中,挤出温度为290℃;冷却风温为20

±

3℃;牵伸倍数为1.02;卷绕速度为3600m/min。

33.步骤s2中,纺速为600m/min;t1:220℃;t2:230℃;压空:0.1mpa;牵伸倍数为1.01;dty丝的单丝纤度为3dtex。

34.实施例2,一种易着色dty丝,与实施例1的区别在于,采用制备例2制得的涤纶聚酯替代制备例1制得的涤纶聚酯。

35.实施例3,一种易着色dty丝,与实施例1的区别在于,采用制备例3制得的涤纶聚酯替代制备例1制得的涤纶聚酯。

36.实施例4,一种易着色dty丝,与实施例1的区别在于,采用制备例4制得的涤纶聚酯替代制备例1制得的涤纶聚酯。

37.实施例5,一种易着色dty丝,与实施例1的区别在于,采用制备例5制得的涤纶聚酯替代制备例1制得的涤纶聚酯。

38.实施例6,一种易着色dty丝,与实施例1的区别在于,采用制备例6制得的涤纶聚酯替代制备例1制得的涤纶聚酯。

39.实施例7,一种易着色dty丝,与实施例1的区别在于,采用制备例7制得的涤纶聚酯替代制备例1制得的涤纶聚酯。

40.实施例8,一种易着色dty丝,由制备例1制得的涤纶聚酯经熔融挤出、冷却、上油、拉伸后,使纺丝在140℃下进行热定型,最后经卷绕得到易着色dty丝。

41.其中,挤出温度为290℃;冷却风温为20

±

3℃;拉伸倍数为1.02;卷绕速度为3600m/min。

42.实施例9,一种易着色dty丝,与实施例1的区别在于,纺丝在液态干冰中浸泡10s,然后使纺丝在140℃下进行热定型。

43.实施例10,一种易着色dty丝,与实施例1的区别在于,纺丝在液态干冰中浸泡5s,然后使纺丝在140℃下进行热定型。

44.实施例11,一种易着色dty丝,与实施例1的区别在于,纺丝在液态干冰中浸泡8s,然后使纺丝在130℃下进行热定型。

45.实施例12,一种易着色dty丝,与实施例1的区别在于,纺丝在液态干冰中浸泡8s,然后使纺丝在145℃下进行热定型。

46.对比例对比例1,一种易着色dty丝,与实施例1的区别在于,采用制备例8制得的涤纶聚酯替代制备例1制得的涤纶聚酯。

47.对比例2,采用购买自浙江恒远化纤的纤度为3dtex的dty丝。

48.性能检测试验试验1:dty丝上染率测试染色方法:染色用分散染料为分散红167、分散橙f3r和分散蓝se,并采用高温高压机对dty丝分别进行染色;染料用量为2.0%;分散剂aeo

‑

7用量为1.2g/l,ph值为6,浴比为1:70,65℃入染,以1℃/min的速度匀速升温至110℃,恒温染色40min,以2℃的速度匀速降温至50℃,水洗烘干即可。

49.测试方法:上染百分率采用残液比色法确定,吸取适量的染色原液和染色残液,加

入n,n

‑

2甲基甲酰胺(dmf)和蒸馏水,是待测染液中的dmf和水的体积比为40/60,染液吸光度采用721型紫外

‑

可见分光光度计测定,按照上染百分率=(1

‑

残留液吸光度

‑

染前液吸光度)*100%进行计算,测试结果如表2所示。

50.试验2:dty丝匀染性测试试验方法:取试验1中染色得到的dty丝,采用测色配色仪进行测试,每组样品在不同区域测试5次,取其数学平均值为测试结果,记作色差值,测试结果如表2所示。

51.表2dty丝上染率与匀染性测试结果试验3:dty丝断裂强度与断裂伸长率测试试验方法:按照gb/t 9997

‑

1988《化学纤维单纤维断裂强力和断裂伸长的测定》中的检测标准,对dty丝的断裂强力与断裂伸长率进行测试,测试结果如表3所示。

52.表3dty丝断裂强力与断裂伸长率测试结果试验结果分析:(1)结合实施例1~12和对比例1~2并结合表2与表3可以看出,于涤纶聚酯的原料中采用不饱和二元酸,有利于提高dty丝的上染率与匀染性能。其原因可能在于,不饱和二元酸能够共聚于聚酯分子链上,降低聚酯分子链的规整与对称性,使得聚酯的结晶区面积下降,无定型区增加,即结晶度下降,从而有利于染料粒子的渗透,最终,提高dty丝的上染率。

53.另外,在常规酯化聚合过程中,乙二醇之间发生缩合,生成带有醚键的二甘醇,二甘醇进入聚酯大分子链段中,会破坏聚酯大分子的规整性,增加链的柔顺性,导致涤纶聚酯结晶度的下降,有利于增加dty丝的上染率。然而二甘醇属于低聚物,其容易从聚酯内部迁移至聚酯表面,从而影响染料粒子的吸附与固定,进而在dty丝表面形成色斑或条花等色差现象。

54.本技术通过加入不饱和酸,使得不饱和酸参与共聚反应,有效的抑制了副反应的

进行,从而减少了低聚物的产生,改善dty丝的匀染性,减少色差。

55.另外,结晶度的下降,导致涤纶聚酯无定型区增加,致密性下降,进而使得dty丝断裂伸长率提高,断裂强度下降。

56.(2)结合实施例1和实施例8并结合表2与表3可以看出,采用液态干冰浸泡与热定型工艺进行配合,能够显著提高dty丝的上染率。其原因可能在于,浸泡液态干冰后,液态干冰渗透进入dty丝内部,在进行高温热处理时,dty丝内部的液态干冰快速升华形成大量二氧化碳气体,导致dty丝内部发生膨胀,使得聚酯分子间的间隙增加,染料粒子的渗透性增加,吸附量增加,进而起到提高上染率的效果。

57.(3)结合实施例1和实施例9~12并结合表2与表3可以看出,纺丝在液态干冰中浸泡时间与热定型温度的变化均会影响dty丝的上染率与断裂强度。其原因可能在于,浸泡时间的增加或温度的上升,会导致dty丝内部过度膨胀,破坏涤纶聚酯的分子间的连接,从而使得其强度性能下降。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。