本发明涉及一种辅助逃生工具,尤其是涉及一种破窗器。

背景技术:

破窗器是一种安装在封闭舱室里用于辅助逃生的工具。它一般安装于汽车等封闭舱室内容易取到的地方,当汽车等封闭舱室出现火灾或落入水中等紧急情况下,可以方便取出并砸碎玻璃窗门,从而帮助人们顺利逃生。

目前常见的破窗器主要为依靠人力进行破窗的破窗锤,这种破窗锤的破窗效果与使用者的力量有很大的关系,在爆发力量不够情况下,很难进行破窗,因此就出现了在实用时具有一定助推力以提升破窗效果的电子式的破窗器。然而电子式的破窗器由于需要充电,使用局限性大,在水下使用存在短路的风险。

技术实现要素:

本发明所要解决的技术问题是提供一种使用安全且稳定的、可提供足够爆发力的破窗器。

本发明解决上述技术问题所采用的技术方案为:

一种破窗器,包括壳体,所述的壳体的一个端头内可内外活动地设置有用于破窗的撞杆,所述的壳体内设置有用于蓄力后带动所述的撞杆向外爆发式顶出的机械式的蓄力顶出机构。

所述的壳体内具有一空腔,所述的壳体的第一端头具有与所述的空腔相连通的上下贯通的供所述的撞杆向外顶出的顶出孔,所述的撞杆穿过所述的顶出孔伸入设置在空腔内。用于实现撞杆的向外顶出,从而实现破窗。

所述的蓄力顶出机构包括蓄力筒和顶杆,所述的蓄力筒固定设置在所述的空腔内,所述的蓄力筒内具有中空的蓄力内腔,所述的顶杆可上下活动地设置在所述的蓄力内腔中,所述的蓄力筒的底部设置有与所述的蓄力内腔相连通的上下贯通的伸出孔,所述的伸出孔与所述的顶出孔同轴,所述的撞杆上同轴设置有连接筒,所述的连接筒可上下活动地设置在所述的蓄力内腔中,且所述的顶杆的下端头伸入设置在所述的连接筒内且与所述的连接筒之间为可转动连接,所述的撞杆可上下活动地设置在所述的伸出孔内,所述的顶杆与所述的蓄力内腔的顶部内端面之间设置有竖向的蓄力弹簧,所述的连接筒的外径大于所述的撞杆的外径,所述的撞杆上套接有一复位弹簧,所述的复位弹簧的底端抵设在所述的蓄力筒的底部内端面上;未启动状态下,所述的撞杆被完全收纳在所述的壳体内,所述的蓄力弹簧处于压缩蓄力状态,所述的复位弹簧处于自然伸展状态,所述的蓄力筒上设置有用于将所述的蓄力弹簧的压缩蓄力状态锁定住的锁位机构,所述的壳体上设置有用于将所述的锁位机构的锁位状态解除以将所述的蓄力弹簧的压缩蓄力状态释放实现所述的撞杆蓄力向外顶出的释放机构。上述蓄力机构结构简单,操作方便,通过锁定机构使得蓄力弹簧处于压缩蓄力状态,释放机构释放后,蓄力弹簧的压缩状态得到释放,释放的瞬间将释放力施加给顶杆,顶杆带动撞杆向外顶出,进行破窗操作;此处主要通过蓄力弹簧提供爆发力,蓄力弹簧可选用蓄力能力较好的弹簧;复位弹簧在撞杆处于收纳在壳体内的状态时对撞杆起支撑的作用,在撞杆伸出后,复位弹簧促使撞杆能够快速缩回到壳体内。

所述的蓄力筒的底部内端面上设置环形限位筒,所述的环形限位筒同轴围绕设置在顶出孔的外部,所述的复位弹簧下部伸入设置在所述的环形限位筒内。通过环形限位筒给复位弹簧的安装提供一个稳定的定位空间。

所述的蓄力筒包括底部封闭的蓄力筒体,所述的蓄力筒体的顶部可拆卸地安装有端盖,所述的蓄力弹簧的上端抵设在所述的端盖的下端面上,所述的顶杆的上部同轴设置有限位圆台,所述的限位圆台上同轴设置有定位柱,所述的定位柱的外径小于所述的限位圆台的外径,所述的蓄力弹簧的下端套接安装在所述的定位柱上。通过端盖和蓄力筒体配合形成的蓄力筒便于顶杆、撞杆、复位弹簧以及蓄力弹簧的装配;通过限位圆台和定位柱的配合,实现蓄力弹簧的稳定的安装,结构简单。

所述的顶杆的侧壁上凸起设置有多个竖向的导向筋,多个所述的导向筋均布设置,所述的导向筋的底端面为倾斜的导向斜面,使所述的导向筋的下部形成一个锁位尖角,所述的连接筒的上端面设置有多个v型齿槽,多个所述的v型齿槽连续设置,所述的v型齿槽的数量为所述的导向筋数量的两倍,所述的v型齿槽具有两个呈镜像对称设置的斜槽面,其中一个所述的斜槽面与所述的导向斜面的斜度相配合,所述的导向斜面贴合抵靠在所述的v型齿槽中与所述的导向斜面斜度相配合的斜槽面上,所述的连接筒的侧壁上均布间隔设置有多个凸块,相邻的两个所述的凸块之间对应设置有一个所述的v型齿槽,相邻的两个所述的凸块之间形成一导向卡槽;

所述的蓄力筒体的侧壁上竖向设置有多个上部开口的长条状的导向插槽,所述的导向插槽的数量与所述的导向筋的数量一致,所述的导向插槽与所述的蓄力内腔贯通,多个所述的导向插槽均布设置,相邻的所述的导向插槽之间形成一个导向片,所述的导向片的下部内壁上向内凸起设置有第一导向凸壁,所述的第一导向凸壁的上端面为与所述的导向斜面相配合的第一导向斜端面,所述的导向斜面贴合抵靠在对应位置的所述的第一导向斜端面上,所述的第一导向凸壁的两个侧端面分别与所述的导向片的两个侧端面齐平;

所述的锁位机构包括长条状的与所述的导向插槽相配合的锁位插片,每个所述的导向插槽内可上下活动地插接设置有一个所述的锁位插片,所述的锁位插片的两个侧端面分别与相邻的所述的导向片的侧端面相贴合,多个所述的锁位插片的顶部通过一顶板相连接,所述的顶板间隔设置在所述的端盖的上方,每个所述的锁位插片的底部与对应的所述的导向插槽的底端面之间通过一竖向设置的支撑弹簧相连接,所述的锁位插片的下部内端面凸起设置有第二导向凸壁,所述的第二导向凸壁的上端面为与所述的导向斜面相配合的第二导向斜端面,所述的第二导向凸壁的两个侧端面分别与所述的锁位插片的两个侧端面齐平,所述的第二导向凸壁的内端面向内凸起设置有与所述的导向卡槽相配合的定位凸壁,一个所述的定位凸壁嵌设在一个所述的导向卡槽内,所述的定位凸壁与相邻的所述的第一导向凸壁之间形成一竖向的供所述的导向筋伸入的激发槽;

未受力状态下,所述的支撑弹簧处于自然伸展的支撑状态,所述的第一导向斜端面与所述的第二导向斜端面为错位状态,所述的第二导向斜端面的最高点的位置高于所述的第一导向斜端面的最低点的位置,使相邻的所述的第一导向斜端面与所述的第二导向斜端面之间形成一个与所述的锁位尖角相配合的锁位槽,所述的锁位尖角设置在对应位置的所述的锁位槽中,所述的导向斜面贴靠设置在所述的第一导向斜端面上,所述的锁位尖角的侧端面贴靠设置在所述的第二导向斜端面的侧部。

上述锁定机构结构简单,操作便利,通过相邻的第一导向斜端面与第二导向斜端面之间形成的锁位槽用于实现对顶杆位置的锁定,此时可有效地保持蓄力弹簧的压缩蓄力状态,需要破窗使用时,只需对顶板施加一个向下的按压力,带动锁位插片沿着导向插槽向下运动,使相邻的第一导向斜端面与第二导向斜端面形成一个顺接的斜向平端面,解除对锁位尖角的锁位作用,此时蓄力弹簧得以释放,提供一个爆发力使得顶杆沿着相邻的第一导向斜端面与第二导向斜端面形成一个顺接的斜向平端面边转动边向下运动,给撞杆提供了向下的顶出力,实现破窗操作;当破窗操作完成后,卸去施加在顶板上的下压力,在支撑弹簧的作用下,实现锁位插片沿着导向插槽向上运动复位,顶杆随之向上运动,实现蓄力弹簧再次压缩蓄力,相邻的第一导向斜端面与第二导向斜端面之间再次形成一个与锁位尖角相配合的锁位槽,实现对对应位置的锁位尖角的锁位,撞杆也在复位弹簧的带动下复位,缩回到壳体内。其中,相邻凸块形成的导向卡槽与定位凸壁的配合,实现运动导向,确保撞杆只能上下活动而不会发生转动。

所述的第一导向凸壁的一个侧部设置有上下贯通的导向安装槽,所述的第二导向凸壁相对应的侧部设置有与所述的导向安装槽相配合的安装壁,所述的安装壁伸入设置在所述的导向安装槽内。实现锁位插片在导向插槽内的稳定的安装以及上下活动的导向。

所述的端盖的侧部设置有与所述的导向插槽的相配合的导向安装缺口。确保锁位插片能够稳定地上下活动。

所述的释放机构包括释放按钮,所述的壳体的第二端头设置有上下贯通的释放按钮安装孔,所述的释放按钮的下方同轴设置有限位片,所述的释放按钮安装孔的外径小于所述的限位片的外径,所述的限位片位于所述的壳体内,所述的释放按钮向上穿过所述的释放按钮安装孔伸出设置在所述的壳体的外部,所述的限位片设置在所述的顶板上,未受力状态下,所述的限位片的下端面与所述的顶板的上端面相贴合。上述释放机构结构简单,操作便利。

所述的撞杆的底部为带有尖角的尖锐的撞击部。使得撞击力统一集中到尖角的端头处,提高破窗的效率和效果。

所述的壳体的第一端头设置有向下凸起的抵靠凸台。抵靠凸台用于在破窗时抵靠在窗户上,起到支撑作用。

与现有技术相比,本发明的优点在于:通过在壳体内设置用于蓄力后带动撞杆向外爆发式顶出的机械式的蓄力顶出机构,通过机械式的蓄力顶出击机构用于提供助推力以提升破窗效果,结构简单,使用安全且稳定,通用性好。

附图说明

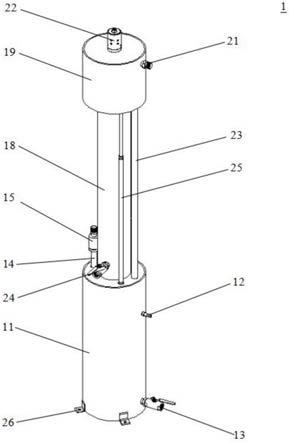

图1为本发明在初始未受力状态下的整体立体结构示意图;

图2为本发明在初始未受力状态下的整体剖视结构示意图;

图3为本发明拆去壳体和按钮且撞杆处于收拢状态下的立体结构示意图;

图4为本发明中锁位插片与蓄力筒体配合连接的剖视结构示意图;

图5为本发明中撞杆配合安装在锁位插片与蓄力筒体内的剖视结构示意图;

图6为本发明拆去壳体的分解结构示意图;

图7为本发明中蓄力筒体的剖视结构示意图;

图8为本发明中锁位机构的剖视结构示意图;

图9为本发明在初始未受力状态下蓄力筒与锁位机构相配合的剖视结构示意图;

图10为本发明在未受力状态下顶杆、蓄力筒与锁位机构相配合的剖视结构示意图;

图11为本发明在启动状态下的整体剖视结构示意图;

图12为本发明在启动状态下蓄力筒与锁位机构相配合的剖视结构示意图;

图13为本发明在启动状态下顶杆、蓄力筒与锁位机构相配合的剖视结构示意图;

图14为本发明在激发状态下的整体剖视结构示意图;

图15为本发明中顶杆和撞杆配合安装的结构示意图;

图16为本发明导向筋在各个状态下的运行状态示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图所示,一种破窗器,包括壳体1,壳体1的一个端头内可内外活动地设置有用于破窗的撞杆2,壳体1内设置有用于蓄力后带动撞杆2向外爆发式顶出的机械式的蓄力顶出机构。

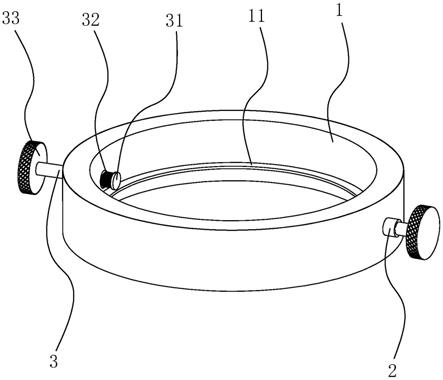

在此具体实施例中,壳体1内具有一空腔11,壳体1的第一端头具有与空腔11相连通的上下贯通的供撞杆2向外顶出的顶出孔111,撞杆2穿过顶出孔111伸入设置在空腔11内。用于实现撞杆2的向外顶出,从而实现破窗。

在此具体实施例中,蓄力顶出机构包括蓄力筒3和顶杆4,蓄力筒3固定设置在空腔11内,蓄力筒3内具有中空的蓄力内腔301,顶杆4可上下活动地设置在蓄力内腔301中,蓄力筒3的底部设置有与蓄力内腔301相连通的上下贯通的伸出孔302,伸出孔302与顶出孔111同轴,撞杆2上同轴设置有连接筒21,连接筒21可上下活动地设置在蓄力内腔301中,顶杆4的下端头伸入设置在连接筒21内且与连接筒21之间为可转动连接,撞杆2可上下活动地设置在伸出孔302内,顶杆4与蓄力内腔301的顶部内端面之间设置有竖向的蓄力弹簧5,连接筒21的外径大于撞杆2的外径,撞杆2上套接有一复位弹簧7,复位弹簧7的底端抵设在蓄力筒3的底部内端面上;未启动状态下,撞杆2被完全收纳在壳体1内,蓄力弹簧5处于压缩蓄力状态,复位弹簧7处于自然伸展状态,蓄力筒3上设置有用于将蓄力弹簧5的压缩蓄力状态锁定住的锁位机构,壳体1上设置有用于将锁位机构的锁位状态解除以将蓄力弹簧5的压缩蓄力状态释放实现撞杆2蓄力向外顶出的释放机构。上述蓄力机构结构简单,操作方便,通过锁定机构使得蓄力弹簧5处于压缩蓄力状态,释放机构释放后,蓄力弹簧5的压缩状态得到释放,释放的瞬间将释放力施加给顶杆4,顶杆4带动撞杆2向外顶出,进行破窗操作;此处主要通过蓄力弹簧5提供爆发力,蓄力弹簧5可选用蓄力能力较好的弹簧;复位弹簧7在撞杆2处于收纳在壳体1内的状态时对撞杆2起支撑的作用,在撞杆2伸出后,复位弹簧7促使撞杆2能够快速缩回到壳体1内。

在此具体实施例中,蓄力筒3的底部内端面上设置环形限位筒303,环形限位筒303同轴围绕设置在顶出孔111的外部,复位弹簧7下部伸入设置在环形限位筒303内。通过环形限位筒303给复位弹簧7的安装提供一个稳定的定位空间。

在此具体实施例中,蓄力筒3包括底部封闭的蓄力筒体31,蓄力筒体31的顶部可拆卸地安装有端盖32,蓄力弹簧5的上端抵设在端盖32的下端面上,顶杆4的上部同轴设置有限位圆台41,限位圆台41上同轴设置有定位柱42,定位柱42的外径小于限位圆台41的外径,蓄力弹簧5的下端套接安装在定位柱42上。通过端盖32和蓄力筒体31配合形成的蓄力筒3便于顶杆4、撞杆2、复位弹簧7以及蓄力弹簧5的装配;通过限位圆台41和定位柱42的配合,实现蓄力弹簧5的稳定的安装,结构简单。

在此具体实施例中,顶杆4的侧壁上凸起设置有多个竖向的导向筋43,多个导向筋43均布设置,导向筋43的底端面为倾斜的导向斜面431,使导向筋43的下部形成一个锁位尖角432,连接筒21的上端面设置有多个v型齿槽211,多个v型齿槽211连续设置,v型齿槽211的数量为导向筋43数量的两倍,v型齿槽211具有两个呈镜像对称设置的斜槽面2111,其中一个斜槽面2111与导向斜面431的斜度相配合,导向斜面431贴合抵靠在v型齿槽211中与导向斜面431斜度相配合的斜槽面2111上,连接筒21的侧壁上均布间隔设置有多个凸块212,相邻的两个凸块212之间对应设置有一个所述的v型齿槽211,相邻的两个凸块212之间形成一导向卡槽213;

蓄力筒体31的侧壁上竖向设置有多个上部开口的长条状的导向插槽311,导向插槽311的数量与导向筋43的数量一致,导向插槽311与蓄力内腔301贯通,多个导向插槽311均布设置,相邻的导向插槽311之间形成一个导向片312,导向片312的下部内壁上向内凸起设置有第一导向凸壁313,第一导向凸壁313的上端面为与导向斜面431相配合的第一导向斜端面3131,导向斜面431贴合抵靠在对应位置的第一导向斜端面3131上,第一导向凸壁313的两个侧端面分别与导向片312的两个侧端面齐平;

锁位机构包括长条状的与导向插槽311相配合的锁位插片8,每个导向插槽311内可上下活动地插接设置有一个锁位插片8,锁位插片8的两个侧端面分别与相邻的导向片312的侧端面相贴合,多个锁位插片8的顶部通过一顶板801相连接,顶板801间隔设置在端盖32的上方,每个锁位插片8的底部与对应的导向插槽311的底端面之间通过一竖向设置的支撑弹簧802相连接,锁位插片8的下部内端面凸起设置有第二导向凸壁81,第二导向凸壁81的上端面为与导向斜面431相配合的第二导向斜端面82,第二导向凸壁81的两个侧端面分别与锁位插片8的两个侧端面齐平,第二导向凸壁81的内端面向内凸起设置有与导向卡槽213相配合的定位凸壁83,一个定位凸壁83嵌设在一个导向卡槽213内,定位凸壁83与相邻的第一导向凸壁313之间形成一竖向的供导向筋43伸入的激发槽20;

未受力状态下,支撑弹簧802处于自然伸展的支撑状态,第一导向斜端面3131与第二导向斜端面82为错位状态,第二导向斜端面82的最高点的位置高于第一导向斜端面3131的最低点的位置,使相邻的第一导向斜端面3131与第二导向斜端面82之间形成一个与锁位尖角432相配合的锁位槽10,锁位尖角432设置在对应位置的锁位槽10中,导向斜面431贴靠设置在第一导向斜端面3131上,锁位尖角432的侧端面贴靠设置在第二导向斜端面82的侧部。

在此具体实施例中,导向筋43为四个,v型齿槽211为八个,导向插槽311为四个,锁位插片8为四个。

上述锁定机构结构简单,操作便利,通过相邻的第一导向斜端面3131与第二导向斜端面82之间形成的锁位槽10用于实现对顶杆4位置的锁定,此时可有效地保持蓄力弹簧5的压缩蓄力状态,需要破窗使用时,只需对顶板801施加一个向下的按压力,带动锁位插片8沿着导向插槽311向下运动,使相邻的第一导向斜端面3131与第二导向斜端面82形成一个顺接的斜向平端面,解除对锁位尖角432的锁位作用,此时蓄力弹簧5得以释放,提供一个爆发力使得顶杆4沿着相邻的第一导向斜端面3131与第二导向斜端面82形成一个顺接的斜向平端面边转动边向下运动,给撞杆2提供了向下的顶出力,实现破窗操作;当破窗操作完成后,卸去施加在顶板801上的下压力,在支撑弹簧802的作用下,实现锁位插片8沿着导向插槽311向上运动复位,顶杆4随之向上运动,实现蓄力弹簧5再次压缩蓄力,相邻的第一导向斜端面3131与第二导向斜端面82之间再次形成一个与锁位尖角432相配合的锁位槽10,实现对对应位置的锁位尖角432的锁位,撞杆2也在复位弹簧7的带动下复位,缩回到壳体1内。其中,相邻凸块212形成的导向卡槽213与定位凸壁83的配合,实现运动导向,确保撞杆2只能上下活动而不会发生转动。在运动过程中,v型齿槽211对导向斜面431的运动起到导向以及位置锁定的作用,导向斜面431与v型齿槽211的斜槽面2111始终贴合抵靠,通过v型插槽211的配合,实现导向筋43的转动及配合锁位。

在此具体实施例中,第一导向凸壁313的一个侧部设置有上下贯通的导向安装槽310,第二导向凸壁81相对应的侧部设置有与导向安装槽310相配合的安装壁810,安装壁810伸入设置在导向安装槽310内。实现锁位插片8在导向插槽311内的稳定的安装以及上下活动的导向。

在此具体实施例中,端盖32的侧部设置有与导向插槽311的相配合的导向安装缺口321。确保锁位插片8能够稳定地上下活动。

在此具体实施例中,释放机构包括释放按钮9,壳体1的第二端头设置有上下贯通的释放按钮安装孔15,释放按钮9的下方同轴设置有限位片91,释放按钮安装孔15的外径小于限位片91的外径,限位片91位于壳体1内,释放按钮9向上穿过释放按钮安装孔15伸出设置在壳体1的外部,限位片91设置在顶板801上,未受力状态下,限位片91的下端面与顶板801的上端面相贴合。上述释放机构结构简单,操作便利。

在此具体实施例中,撞杆2的底部为带有尖角的尖锐的撞击部28。使得撞击力统一集中到尖角的端头处,提高破窗的效率和效果。

在此具体实施例中,壳体1的第一端头设置有向下凸起的抵靠凸台16。抵靠凸台16用于在破窗时抵靠在窗户上,起到支撑作用。

具体工作原理为:未启动状态下,撞杆2被完全收纳在壳体1内,蓄力弹簧5在锁定机构的锁定作用下处于压缩蓄力状态,复位弹簧7和支撑弹簧802均处于自然伸展状态,实现撞杆2收纳设置在壳体1内,使对应的导向斜面431贴合抵靠在对应的v型齿槽211中与该导向斜面431斜度相配合的斜槽面2111上,相邻的第一导向斜端面3131与第二导向斜端面82之间形成与锁位尖角432相配合的锁位槽10,锁位尖角432设置在对应位置的锁位槽10中;需要破窗使用时,首先将抵靠凸台16抵靠在需要打破的窗户上,接着对释放按钮9施加一个向下的按压力,释放按钮9带动顶板801向下运动,带动锁位插片8沿着导向插槽311向下运动,使相邻的第一导向斜端面3131与第二导向斜端面82形成一个顺接的斜向平端面,解除对锁位尖角432的锁位作用,此时蓄力弹簧5得以释放,提供一个爆发力使得顶杆4沿着相邻的第一导向斜端面3131与第二导向斜端面82形成一个顺接的斜向平端面边转动边向下运动,给撞杆2提供了向下的顶出力,实现破窗操作;当破窗操作完成后,卸去施加在释放按钮9上的下压力,在支撑弹簧802的作用下,实现锁位插片8沿着导向插槽311向上运动复位,顶杆4随之向上运动,实现蓄力弹簧5再次压缩蓄力,相邻的第一导向斜端面3131与第二导向斜端面82之间再次形成一个与锁位尖角432相配合的锁位槽10,实现对对应位置的锁位尖角432的锁位,撞杆2也在复位弹簧7的带动下复位,缩回到壳体1内。

在整个工作过程中,导向筋43的导向斜面431始终与对应位置的v型齿槽211内相配合的斜槽面2111贴靠,当释放按钮9被按下,相邻的第一导向斜端面3131与第二导向斜端面82形成一个顺接的斜向平端面时,导向筋43首先顺延边转动边向下运动到定位凸壁83对应的第二导向斜端面82上,当导向筋43离开定位凸壁83对应的第二导向斜端面82时,直接落入到对应的激发槽20中,不转动直接向下运动,给撞杆2提供一个激发力,实现瞬时爆发力破窗,当破窗完成后,卸去施加在释放按钮9上的按压力,此时首先通过复位弹簧7带着撞杆2向上运动,推动导向筋43沿着激发槽20向上运动,然后顺接到相邻的第一导向斜端面2111上,在v型齿槽211的辅助作用下,边转动边向下运动进入到锁位槽10中,实现蓄力锁位。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。