1.本发明属于农产品加工设备技术领域,涉及一种条柱状果蔬头尾切除装置及切除方法。

背景技术:

2.一些条柱状果蔬,如胡萝卜、山药和丝瓜等,因其具有口感清甜、营养成分丰富和价格低廉等优势,深受大众喜爱;然而,这些果蔬的头尾部分经常会有未处理完全的叶梗残留,且头尾部分的果肉通常不可食用或食用口感不佳,精确切除果蔬头尾并切除叶梗,有助于提升果蔬生产加工企业的效率及利润、减少浪费和节约资源。而采用传统的人工切除方式,费时费力且具有一定危险性。

3.机器视觉提供了一种高效、实时和低成本的果蔬在线检测方法,采用机器视觉对果蔬头尾进行在线识别,可以节省劳动力,提高识别准确性,保证果蔬头尾切除的精度,为果蔬加工企业降低生产成本,提高行业竞争力。

4.目前,国内外出现了大量的果蔬切段、切片和切丝等装置,而现有的果蔬去头去尾装置没有考虑到果蔬头尾未处理完全的残余叶梗的去除,更无法满足果蔬头尾切除的精度要求,容易造成资源浪费。因此需要根据条柱状果蔬自身的特点及市场需要开发出一种切除叶梗并精确切除果蔬头尾的装置。

5.目前,一些果蔬去皮、切丝、切块及分级设备已在国内相继出现。并且有些果蔬加工企业根据市场需求,采用输送带和网状钢丝刀等机械方式将果蔬切成大小均匀的块状,直接包装成形,但没有考虑到果蔬头尾部分未处理完全的残留叶梗,更不能根据果蔬头尾不可食用部分或口感不佳部分的大小实现果蔬头尾的精准切除,工作效率也有待进一步提高。国内还有些设备利用机器视觉技术实现果蔬品质或缺陷的在线识别,可以将待处理的目标果蔬分离出来,但缺少对其进行进一步处理的机械装备。本发明利用机器视觉技术和链板式输送机构实现对条柱状果蔬叶梗的处理及果蔬头尾的精确和高效切除。

技术实现要素:

6.为了解决现有技术存在的问题,本发明提出以下技术方案:

7.一种条柱状果蔬头尾切除装置,包括:机械装置部分、机器视觉部分和自动控制部分;

8.所述机械装置部分包括:链板输送机构、定位机构、若干拨指机构、头尾切割机构、机架和底板208;

9.所述链板输送机构包括:电机204、驱动轴、从动轴、若干链板201、两根链条202、两个主动链轮203和两个从动链轮;

10.所述驱动轴和从动轴平行布置,并分别安装于机架上部的后端和前端;

11.在所述驱动轴的两端分别固定设有一个主动链轮203;

12.在所述从动轴的两端分别固定设有一个从动链轮;

13.所述电机204通过链传动与左侧的主动链轮203连接;

14.位于左侧的主动链轮203和左侧的从动链轮通过一根链条202连接,形成一组左啮合传动;位于右侧的主动链轮203和右侧的从动链轮也通过一根链条202连接,形成一组右啮合传动;

15.在所述两根链条202之间,间隔固定设有若干链板201;

16.所述底板208位于若干链板201的下方,安装在机架上;

17.通过若干链板201随着链条202由前向后移动,推动放置于若干链板201之间的条柱状果蔬也由前向后滚动或滑动;

18.所述头尾切割机构包括:头部切割部分207、尾部切割部分205和二次切割部分209;

19.所述尾部切割部分205、头部切割部分207和二次切割部分209的结构均相同,且沿若干链板201的运动方向依次间隔布置;

20.所述头部切割部分207和二次切割部分209均位于所述若干链板前进方向的右侧,所述尾部切割部分205位于所述若干链板前进方向的左侧;

21.所述定位机构包括:第一定位皮带303、第二定位皮带305、第三定位皮带211和三个定位装置210;

22.所述三个定位装置210分别位于头部切割部分207、二次切割部分209和尾部切割部分205的前方,且三个定位装置210安装于底板208上,分别与相应的头部切割部分207、二次切割部分209和尾部切割部分205位于同一侧,其中,仅靠近头部切割部分207前方的定位装置210的中间开槽,供条柱状果蔬的残余叶梗穿过;

23.第一定位皮带303、第二定位皮带305和第三定位皮带211也沿若干链板201的运动方向依次间隔布置,且第一定位皮带303位于尾部切割部分205的前方,第一定位皮带303与位于尾部切割部分205前方的定位装置210并排;第二定位皮带305位于头部切割部分207的前方,第二定位皮带305与位于头部切割部分207前方的定位装置210并排;第三定位皮带211位于二次切割部分209的前方,第三定位皮带211与位于二次切割部分209前方的定位装置210并排;

24.第一定位皮带303、第二定位皮带305和第三定位皮带211与底板208等高;

25.在所述底板208上相应第一定位皮带303、第二定位皮带305和第三定位皮带211的位置上开槽,以便分别通过所述第一定位皮带303、第二定位皮带305和第三定位皮带211;

26.第一定位皮带303、第二定位皮带305和第三定位皮带211的运动方向与若干链板201的运动方向垂直;

27.当条柱状果蔬在链板201的推动作用下运动至第一定位皮带303上时,头尾朝向一致的条柱状果蔬在第一定位皮带303的作用下向条柱状果蔬尾部的方向输送,直至条柱状果蔬的尾部抵在定位装置210的侧边上;

28.当条柱状果蔬在链板201的推动作用下运动至第二定位皮带305上时,头尾朝向一致的条柱状果蔬在第二定位皮带305的作用下向条柱状果蔬头部的方向输送,直至条柱状果蔬的头部抵在定位装置210的侧边上;

29.当条柱状果蔬在链板201的推动作用下运动至第三定位皮带211上时,头尾朝向一致的条柱状果蔬在第三定位皮带211的作用下向条柱状果蔬头部的方向输送,直至条柱状

果蔬的头部抵在定位装置210的侧边上;

30.所述定位装置210包括:梯形丝杠601、定位器602、联轴器603、轴承座604、底座二605、滑块606和伺服电机607;

31.所述梯形丝杠601通过轴承座604安装在机架上;

32.所述梯形丝杠601的一端通过联轴器603与伺服电机607连接;

33.所述滑块606安装在所述梯形丝杠601上,并能够随着梯形丝杠601的旋转在梯形丝杠601上移动;

34.在所述滑块606的上方固定安装定位器602;

35.条柱状果蔬的头部抵在靠近头部切割部分207前方的定位装置210的定位器602的侧边上,对条柱状果蔬进行定位;

36.条柱状果蔬的尾部抵在靠近尾部切割部分205前方的定位装置210的定位器602的侧边上,对条柱状果蔬进行定位;

37.条柱状果蔬的头部抵在靠近二次切割部分209前方的定位装置210的定位器602的侧边上,对条柱状果蔬进行定位;

38.所述头部切割部分209、尾部切割部分208和二次切割部分210均包括:刀座502与切割刀501,所述刀座502与机架通过螺栓连接,切割刀501固定在刀座502上,切割刀501的刀刃与定位器602的侧边之间的距离为条柱状果蔬的头尾切割范围;

39.每个拨指机构包括:拨指302、底座横轴401、底座一402和扭簧403;

40.所述底座一402与机架通过螺栓连接;

41.所述底座横轴401的一端固定安装在底座一402上;

42.所述拨指302的下端套在底座横轴401的另一端,且拨指302能够绕底座横轴401转动;

43.在所述底座横轴401上套有扭簧403;

44.所述扭簧403的一端与底座一402固定连接;扭簧403的另一端与拨指302的下端固定连接;

45.在所述切割刀501的刀刃前沿布置一前排拨指机构;

46.一后排拨指机构与所述一前排拨指机构间隔一定距离平行布置,且在拨指302转动过程互不干涉;

47.在所述若干链板201上设置有与若干拨指302位置对应的齿槽;

48.在所述底板208上设置若干与所述若干拨指302位置对应的拨指槽;

49.所述前排拨指机构和后排拨指机构均包括:若干拨指机构;

50.当条柱状果蔬未运动至前排若干拨指机构的位置时,前排和后排的若干拨指302在扭簧403力的作用下垂直于底板205;当条柱状果蔬在链板201的推动作用下,运动至与前排若干拨指302接触时,在条柱状果蔬前进推力的作用下,前排若干拨指302各自独立运动,分别对条柱状果蔬施加一定支撑力,在切割刀501切割条柱状果蔬头尾的过程中,前排若干拨指302在条柱状果蔬前进推力的作用下绕底座横轴401转动,直至运动到底板205上的拨指槽中;

51.前排若干拨指302从前进运动中的链板201的齿槽中通过;

52.条柱状果蔬脱离前排拨指机构的若干拨指302后,刚好接触后排拨指机构的若干

拨指302;在条柱状果蔬前进推力的作用下,后排若干拨指302各自独立运动,分别对条柱状果蔬施加一定支撑力,在切割刀501切割条柱状果蔬头尾的过程中,后排若干拨指302在条柱状果蔬前进推力的作用下绕底座横轴401转动,直至运动到底板205上的拨指槽中;

53.后排若干拨指302从前进运动中的链板201的齿槽中通过;

54.所述机器视觉部分包括:相机206和计算机,

55.所述相机206安装在机架前端的上方,相机206并与计算机连接;

56.所述相机206采集条柱状果蔬的头部图像,并将头部图像传送给计算机,然后计算机通过图像处理方法,识别条柱状果蔬待切割部分的大小,进而实现条柱状果蔬头尾食用口感不佳部分的完全切除;

57.所述自动控制部分与第三定位皮带211、伺服电机607、计算机均连接;

58.通过计算机的指令,由自动控制部分控制伺服电机607的运转;并通过计算机的指令,自动控制部分控制第三定位皮带211的运动。

59.在上述技术方案的基础上,第一定位皮带303、第二定位皮带305和第三定位皮带211分别由一个位于皮带辊筒内的电机一驱动,其中,驱动所述第三定位皮带211的电机一与自动控制部分连接;

60.由计算机通过自动控制部分控制第三定位皮带211的电机一的运转;

61.所述第一定位皮带303和第二定位皮带305处于连续运动状态。

62.在上述技术方案的基础上,当条柱状果蔬的头部留有未处理完全的残余叶梗时,在所述靠近头部切割部分207前方的定位装置210的定位器602的侧边的中间开槽;

63.所述残余叶梗穿入所述定位器602的槽内,位于残余叶梗周边的果肉抵在定位器602的侧边上。

64.在上述技术方案的基础上,当只需切除条柱状果蔬的叶梗时,调节靠近头部切割部分207前方的定位装置210的定位器602的侧边与切割刀501之间的横向距离,至切割刀501与定位器602的侧边平齐。

65.在上述技术方案的基础上,当需要精确切除条柱状果蔬的头尾时,根据条柱状果蔬头尾待切割部分的大小,调节定位器602的侧边与切割刀501之间的横向距离,实现条柱状果蔬头尾的精确切除。

66.在上述技术方案的基础上,所述条柱状果蔬头尾切除装置还包括:漏料槽504和收集箱;

67.在每个切割刀501的下方的机架安装漏料槽504,所述收集箱安装于漏料槽504下方的机架上;

68.所述漏料槽504用于:接收切割刀501切下的条柱状果蔬头尾废料,并漏入收集箱内。

69.在上述技术方案的基础上,所述若干链板201沿链板201的运动方向等间距布置。

70.在上述技术方案的基础上,所述条柱状果蔬包括:胡萝卜301。

71.一种应用上述条柱状果蔬头尾切除装置进行条柱状果蔬头尾切除方法,包括以下步骤:

72.s1、根据作业需求,设置靠近尾部切割部分205前方的定位装置210的定位器602的侧边与切割刀501之间的横向距离,设置靠近头部切割部分207前方的定位装置210的定位

器602的侧边与切割刀501之间的横向距离,设置靠近二次切割部分209前方的定位装置210的定位器602的侧边与切割刀501之间的横向距离;

73.所述作业需求是指:条柱状果蔬的头尾切除长度;

74.s2、将条柱状果蔬头尾一致地放入若干链板201之间,使得条柱状果蔬的头部朝向头部切割部分207一侧;

75.s3、若干链板201推动条柱状果蔬由前向后移动,由机器视觉检测部分的相机206采集条柱状果蔬的头部图像,并传输至计算机;计算机识别条柱状果蔬头部待切割的食用口感不佳部分的范围,并进行以下判别:

76.①

当条柱状果蔬头部没有食用口感不佳部分时,计算机通过自动控制部分控制第三定位皮带211静止,依次进行步骤s4

‑

s5、s8;

77.②

当条柱状果蔬头部存在食用口感不佳部分时,且食用口感不佳部分的长度不超过头部切割部分207前方的定位装置的定位器602的侧边与切割刀501之间的最大横向距离时,计算机通过自动控制部分控制第三定位皮带211静止,依次进行步骤s4

‑

s5、s8;

78.③

当条柱状果蔬头部存在食用口感不佳部分,且食用口感不佳部分的长度超过头部切割部分207前方的定位装置的定位器602的侧边与切割刀501之间的最大横向距离时,且当条柱状果蔬头部存在食用口感不佳部分范围超过头部切割范围与二次切割部分209前方的定位装置210的定位器602的侧边与切割刀501之间的横向距离范围之和时,依次进行步骤s4

‑

s6;

79.④

当条柱状果蔬头部存在食用口感不佳部分,且食用口感不佳部分的长度超过头部切割部分207前方的定位装置的定位器602的侧边与切割刀501之间的最大横向距离时,且当条柱状果蔬头部存在食用口感不佳部分范围不超过头部切割范围与二次切割部分209前方的定位装置210的定位器602的侧边与切割刀501之间的横向距离范围之和时,依次进行步骤s4

‑

s5、s7;

80.所述头部切割范围为:头部切割部分207前方的定位装置的定位器602的侧边与切割刀501之间的最大横向距离;

81.s4、随着链板201的移动,条柱状果蔬运动至第一定位皮带303上时,第一定位皮带303带动条柱状果蔬运动至条柱状果蔬的尾部抵在定位器602的侧边上,由尾部切割部分208的切割刀501切除条柱状果蔬的尾部;

82.s5、随着链板201的继续移动,条柱状果蔬运动至第二定位皮带305上时,第二定位皮带305带动条柱状果蔬运动至条柱状果蔬的头部抵在定位器602的侧边上,由头部切割部分209的切割刀501切除条柱状果蔬的头部待切割的头部;

83.s6、调节扩大靠近二次切割部分209前方的定位装置210的定位器602的侧边与切割刀501之间的横向距离,以便切割刀501将条柱状果蔬待切割的食用口感不佳部分切除;然后,计算机通过自动控制部分控制第三定位皮带211启动;切割刀501将条柱状果蔬待切割的食用口感不佳部分切除,进行步骤s8;

84.s7、当条柱状果蔬头部存在食用口感不佳部分范围不超过二次切割部分209前方的定位装置210的定位器602的侧边与切割刀501之间的横向距离时,计算机通过自动控制部分控制第三定位皮带211启动;切割刀501将条柱状果蔬待切割的食用口感不佳部分切除,进行步骤s8;

85.s8、条柱状果蔬的头尾切除结束。

86.本发明的有益技术效果如下:

87.本发明的优点是:可以有效切除条柱状果蔬的残留叶梗,并实现其头尾的精准和高效切除。这种装置的操作简单、安全和噪音低,且无任何环境污染。通过本发明的上述技术方案,所述的条柱状果蔬头尾切除装置在切除果蔬头尾的不可食用部分时,切割长度在一定范围内可调;在切除果蔬头尾的口感不佳部分时,可根据识别结果调整切割范围;位于果蔬头尾切割部分的定位装置210中间开槽,未处理完全的果蔬叶梗从中穿过,并被后续机构切除,保证定位精度。结构合理简单,操作方便,能够高效切除条柱状果蔬的残留叶梗并实现其头尾的精准切除,克服传统果蔬加工过程中的效率低下与浪费问题,提高经济效益,在提高设备市场竞争力的同时还具有很好的推广应用价值。

附图说明

88.本发明有如下附图:

89.图1为一种条柱状果蔬头尾切除装置的工作流程示意图;

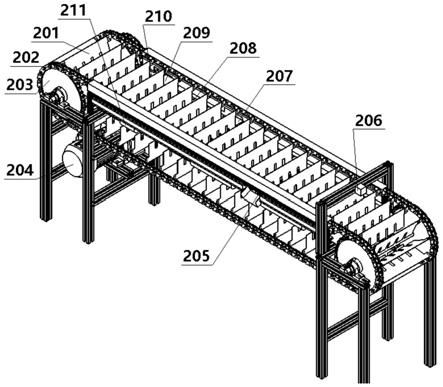

90.图2为一种条柱状果蔬头尾切除装置立体结构示意图;

91.图3为本发明中的链板输送机构和定位机构的俯视结构示意图;

92.图4为本发明中的拨指机构的立体结构示意图;

93.图5为本发明中的头尾切割机构的立体结构示意图;

94.图6为本发明中的定位装置210的立体结构示意图。

95.附图标记:

96.201、链板;202、链条;203、主动链轮;204、电机;205、尾部切割部分;206、相机;207、头部切割部分;208、底板;209、二次切割部分;210、定位装置;211、第三定位皮带;301、胡萝卜;302、拨指;303、第一定位皮带;304、尾部切割刀;305、第二定位皮带;401、底座横轴;402、底座一;403、扭簧;501、切割刀;502、刀座;503、漏料槽;601、梯形丝杠;602、定位器;603、联轴器;604、轴承座;605、底座二;606、滑块;607、伺服电机。

具体实施方式

97.本发明以胡萝卜301大小头及青头切割为实施例。

98.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

99.以下结合附图描述本装置对胡萝卜301进行大小头及青头切割的具体实施方式。

100.如图1所示,整个条柱状果蔬头尾切除装置的工作流程分为四个部分:喂入胡萝卜301、识别胡萝卜301的青头大小,控制第三定位皮带211的启动、停止或静止及定位装置210的定位器602的移动,以切割胡萝卜301的大小头和青头。链板201开始运动之后,胡萝卜301自喂入端喂入,相机206采集胡萝卜301的青头图像,并进行图像处理,然后根据胡萝卜301的青头大小,控制第三定位皮带211的启动、停止或静止,控制定位装置210的定位器602的移动;胡萝卜301在链板201的推动作用下向前运动,依次经过尾部切割部分205、头部切割部分207和二次切割部分209,完成胡萝卜301头尾和青头的切除。

101.如图2所示,整个条柱状果蔬头尾切除装置的机械装置包括:链板输送机构、定位

机构、拨指机构、头尾切割机构、机架和底板208;

102.所述链板输送机构包括:电机204、驱动轴、从动轴、若干链板201、两根链条202、两个主动链轮203和两个从动链轮;

103.其中,若干链板201与链条202固连(即固定连接),链条202安装在主动链轮203上,主动链轮203在电机204的带动作用下旋转;固连在链条202上的若干链板201等间距布置,相邻两链板201之间间隔一定距离。

104.胡萝卜301自喂入端喂入链板201的间隙中,在链板201的推动作用下,沿底板208向前滚动运动,此时,位于胡萝卜301喂入端的相机206获得胡萝卜301的青头图像,经过图像处理确定胡萝卜301的青头大小,根据处理结果,控制第三定位皮带211的启动、停止或静止,及控制定位装置210的定位器602的移动;由图4的拨指机构提供切割支撑力,依次经过尾部切割部分205、头部切割部分207和二次切割部分209,完成胡萝卜301头尾的切除。

105.如图3所示,电机204通过链传动带动主动链轮203转动,链板201随安装在主动链轮203上的链条202运动,实现对胡萝卜301的输送,链板201上开设有齿槽,可在链板201输送过程中,供拨指302与切割刀501通过;位于皮带辊筒内的电机驱动第一定位皮带303、第二定位皮带305或第三定位皮带211向垂直于链板201前进方向的一侧运动,与定位装置210共同实现对胡萝卜301的小头、大头和青头切割长度的定位。当切割胡萝卜301的小头时,第一定位皮带303将胡萝卜301输送至第一定位皮带303旁的切割刀501的一侧,实现对胡萝卜301小头的切割;当切割胡萝卜301的大头时,第二定位皮带305将胡萝卜301输送至第二定位皮带305旁的切割刀501的一侧,实现对胡萝卜301的大头的切割;当切割胡萝卜301的青头时,第三定位皮带211将胡萝卜输送至第三定位皮带211旁的切割刀501的一侧,通过定位装置210的移动,实现对待切割胡萝卜301青头范围的可调节切割。

106.如图4所示,当胡萝卜301在链板201的推动作用下,与第一定位皮带303、第二定位皮带305或第三定位皮带211的定位作用下,被输送至切割刀501时,待切割的胡萝卜301首先与拨指302接触,拨指302套在底座横轴401上,底座一402与机架通过螺栓连接,胡萝卜301在扭簧403提供的扭簧力支撑作用下,实现对胡萝卜301大小头的平稳切割。

107.如图5所示,当胡萝卜301被输送到切割刀501时,在拨指302支撑力的作用下,胡萝卜301的大小头被切割刀501平稳切割,刀座502与机架通过螺栓连接,切割刀501的刀刃与定位装置210的定位器602的侧边之间的距离即为所要切割的胡萝卜301大小头的范围,被切下的胡萝卜301大小头的废料随即落入布置在切割刀501一侧的漏料槽503,之后漏入收集箱。

108.如图6所示,当胡萝卜301的青头大小超过二次切割范围时,伺服电机607反转,梯形丝杠601通过联轴器603与伺服电机607连接,滑块606在梯形丝杠601的正反转作用下,做往复直线运动,定位器602与滑块606通过螺栓连接,根据胡萝卜301的青头大小控制伺服电机607的反转圈数,从而控制定位器602的移动距离,实现对胡萝卜301青头的精准切割。

109.本发明并不局限于前述的具体实施方式。本发明可扩展到任何在本说明书中展示的新特征或任何新的组合,以及展示的任一新的方法或过程的步骤或任何新的组合。

110.本说明书中未做详细描述的内容属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。