1.本实用新型涉及真空吸取器技术领域,更具体地说,它涉及一种多用途真空吸取器吸口装置。

背景技术:

2.真空吸取的原理是利用真空系统与大气压力差形成的力实现物件抓取和移动,这种利用压力差固定或移动物体的方法在日常生活中有许多应用,真空吸取器广泛应用于建筑、造纸、印刷、玻璃工业、机器人等行业。

3.目前,已有相关文献公开了一种基于可摆动吸盘的多用途真空吸取器,如图1所示,构建了由吸盘、角度调整器组成的可摆动吸盘,通过其角度调整器实现不同球面型物件的吸取,该结构采用的是多吸盘组合作用实现多用途的目的,这种结构所产生的吸取力与吸盘数量、吸口尺寸有关,吸盘数量越多、吸口尺寸越大,吸取力越大。然而该结构的有效吸取截面利用率有限,导致该结构所能提供的物件吸取重量范围在一定程度受限;该结构采用多个软吸盘组合,使用过程吸盘变形大;吸盘摆动角度范围仅为

±

15

°

且调整精度难以同步保证;并且吸盘数量越多,可靠性较低。

4.因此,如何研究设计一种多用途真空吸取器吸口装置是我们目前急需解决的问题。

技术实现要素:

5.为解决现有技术中的不足,本实用新型的目的是提供一种多用途真空吸取器吸口装置,可应用于外球面、内球面、平面和曲面等型面产品的吸取、吊装、搬运、装夹固定等操作。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种多用途真空吸取器吸口装置,包括吸取器体和拟形密封圈,吸取器体同轴设置有直径依次增大的锥形吸口、平面吸口、球面吸口;吸取器体为硬质体,拟形密封圈为软质体,拟形密封圈与吸取器体套接。

7.进一步的,所述锥形吸口、球面吸口位于平面吸口的同侧。

8.进一步的,所述吸取器体内壁设置有与拟形密封圈内侧边缘接触的内压环,吸取器体外壁设置有与拟形密封圈外侧边缘接触的外压环,内压环、外压环均通过固定螺钉与吸取器体连接。

9.进一步的,所述拟形密封圈内设置有多组内腔件,每组内腔件由受压气腔、真空腔、缓冲气囊以及至少一个变形气腔组成;缓冲气囊设置在真空腔内,且缓冲气囊的端口外边缘与真空腔的端口密封连接;受压气腔、缓冲气囊、变形气腔相互连通设置;受压气腔位于变形气腔朝向拟形密封圈外侧的一侧,缓冲气囊、真空腔位于变形气腔朝向拟形密封圈内侧的一侧。

10.进一步的,所述真空腔内壁设有硬质保护层。

11.进一步的,所述变形气腔的端口设有防倒吸的倒吸嘴。

12.进一步的,所述拟形密封圈的厚度为2

‑

5cm。

13.与现有技术相比,本实用新型具有以下有益效果:

14.1、本实用新型采用组合吸口结构取代传统盘状吸口结构,可以完成外球面、内球面、平面和曲面型物件真空吸取,实现多用途、通用化的目的;

15.2、本实用新型通过在拟形密封圈内设计多组内腔件,在真空吸取器吸取物体时能够使得接触处快速凹陷、且位于凹陷处两侧的部位凸起,能够有效降低漏气率,提高真空吸取器的可吸附物体重量。

附图说明

16.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。在附图中:

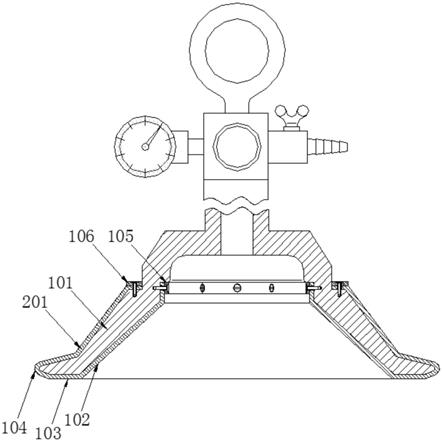

17.图1是现有技术中多用途真空吸取器的结构示意图;

18.图2是本实用新型实施例中的整体结构示意图;

19.图3是本实用新型实施例中锥形吸口的工作状态示意图;

20.图4是本实用新型实施例中平面吸口的工作状态示意图;

21.图5是本实用新型实施例中球面吸口的工作状态示意图;

22.图6是本实用新型实施例中拟形密封圈的内部结构示意图;

23.图7是本实用新型实施例中吸取器体的设计流程示意图。

24.附图中标记及对应的零部件名称:

25.101、吸取器体;102、锥形吸口;103、平面吸口;104、球面吸口;105、内压环;106、外压环;201、拟形密封圈;202、受压气腔;203、变形气腔;204、倒吸嘴;205、真空腔;206、缓冲气囊。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图2

‑

7,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

27.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。

28.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.实施例1:一种多用途真空吸取器吸口装置,如图2所示,包括吸取器体101和拟形密封圈201,吸取器体101同轴设置有直径依次增大的锥形吸口102、平面吸口103、球面吸口104;吸取器体101为硬质体,拟形密封圈201为软质体,拟形密封圈201与吸取器体101套接。锥形吸口102、平面吸口103、球面吸口104构建的吸取器体101呈“八”字型。

31.如图3

‑

5所示,当吸取外球面型物件时,吸口结构功能部位为锥形吸口102。被吸取物件在下,真空吸取器在上,以真空吸取器中心轴线对齐物件外球面中心线,锥形吸口102正对被吸取物件球顶;此状态下将真空吸取器与被吸取物件球面接触,保持拟形密封圈201与被吸取物件球面完全贴合;开启真空阀门抽气,利用真空吸取器吸腔内外压差压缩拟形密封圈201锥形面达到密封效果;当真空表示数达到要求后,完成真空吸取,具备吊装、搬运、装夹等条件。同理,当吸取平面型物件时,所述吸口结构功能部位为平面吸口103;当吸取内球面型物件时,所述吸口结构功能部位为球面吸口104。

32.在本实施例中,锥形吸口102、球面吸口104位于平面吸口103的同侧。

33.如图2所示,吸取器体101内壁设置有与拟形密封圈201内侧边缘接触的内压环105,吸取器体101外壁设置有与拟形密封圈201外侧边缘接触的外压环106,内压环105、外压环106均通过固定螺钉与吸取器体101连接。内压环105、外压环106均为金属圆环。

34.在本实施例中,拟形密封圈201的厚度为2

‑

5cm,具有一定弹性。

35.在本实施例中,吸取器体101为轴向受力1000n条件下刚度不小于50n/μm、材料密度不大于2.75g/cm3硬质材料制备而成。

36.在本实施例中,拟形密封圈201为硫化橡胶或丁晴橡胶通过模具一体成型制备而成,需要保证被吸取物体与真空吸取器接触面的密封,整体漏率不大于10

‑

5pa.m3/s。

37.实施例2:一种多用途真空吸取器吸口装置,实施例2与实施例1的不同之处在于:如图6所示,拟形密封圈201内设置有多组内腔件,每组内腔件由受压气腔202、真空腔205、缓冲气囊206以及两个对称设置的变形气腔203组成。缓冲气囊206设置在真空腔205内,且缓冲气囊206的端口外边缘与真空腔205的端口密封连接;受压气腔202、缓冲气囊206、变形气腔203相互连通设置;受压气腔202位于变形气腔203朝向拟形密封圈201外侧的一侧,缓冲气囊206、真空腔205位于变形气腔203朝向拟形密封圈201内侧的一侧。

38.在本实施例中,真空腔205内壁设有硬质保护层。

39.在本实施例中,变形气腔203的端口设有防倒吸的倒吸嘴204。倒吸嘴204的短直径端口朝向变形气腔203内部设置。

40.真空吸取器吸取物件时,物件与拟形密封圈201内侧接触,使得受压气腔202受压后将内部气体向缓冲气囊206内输送,在输送部分气体至缓冲气囊206达到饱和后,部分气体穿过倒吸嘴204进入变形气腔203内,使得物件与拟形密封圈201接触处能够快速凹陷,且使得接触处两侧能够在一定程度上凸起,以此增强物件与拟形密封圈201的接触密封性。倒吸嘴204能够保证受压气腔202、缓冲气囊206、变形气腔203的气体流经先后顺序。

41.实施例3:一种多用途真空吸取器吸口装置的优化设计方法,如图7所示,包括以下步骤:

42.s101:根据被吸取物体的重量g及安全系数取值n确定吸口半径r,得到多个吸口半径,其中,最大半径为rmax,最小半径为rmin;

43.s102:将多个吸口半径进行纵向排列,得到能包容所有的吸口半径的直角梯形分

布情况;

44.s103:以直角梯形面积为最小值smin时,梯形斜边作为包络线li设计出吸取器体101中的锥形吸口102。

45.例如,在本实施例中,第四种设计方式的直角梯形面积最小,因此选择包络线l4设计出吸取器体101中的锥形吸口102。

46.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。