1.本发明涉及一种带预载的副车架衬套的径向刚度测试工装及其测试方法。

背景技术:

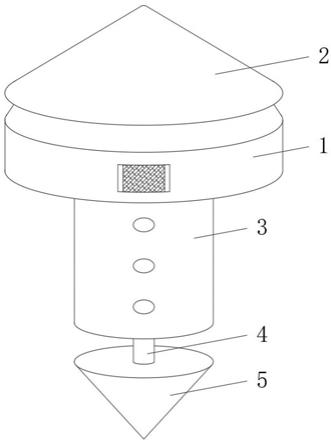

2.请参阅图1,汽车用副车架衬套总成一般由橡胶硫化体1'、止挡2'和盖板3'等组成,其中橡胶硫化体1'由芯轴(金属内骨架)11'、橡胶12'、外套13'等组成,为满足径向x和径向y刚度要求,通常橡胶12'分为空向侧和实向侧。

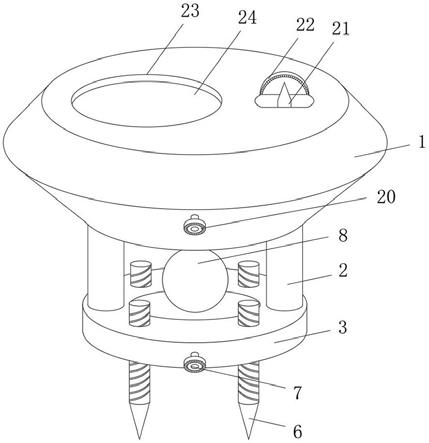

3.请参阅图2,副车架衬套10'压入测试环20',进行径向刚度测试时,往往需要对副车架衬套10'的轴向施加一定载荷即轴向预载a。

4.现有测试方法通常为:

5.1)取消轴向加载,利用单轴试验机进行测试,但测得的结果与带预载的结果相差很大,目前只能作为定性对比;

6.2)利用双轴试验机,在轴向加载的同时测量径向刚度,测量精度高,但双轴试验机较单轴试验机价格昂贵,维护成本高,对于一般企业设备性价比低。

技术实现要素:

7.本发明的目的是克服现有技术的缺陷,提供一种带预载的副车架衬套的径向刚度测试工装及其测试方法,可在单轴试验机实现带预载的副车架衬套产品的径向刚度测试,设备投入少,测量精度高,组装方便。

8.实现上述目的的技术方案是:一种带预载的副车架衬套的径向刚度测试工装,包括安装架、连接头、两个测试环和两个轴向连接螺栓,其中:

9.所述安装架由两个固定板连接呈l形,每个固定板上从左至右依次设置有一个圆形螺栓连接孔、一个腰型通孔和一个腰型螺栓连接孔;所述两个固定板分别为横向固定板和竖向固定板;

10.所述连接头的左右侧分别开设有一个轴向螺纹盲孔,所述连接头的中部开设有两个径向螺纹通孔,所述两个径向螺纹通孔呈十字交叉设置;

11.所述两个测试环分别为左侧测试环和右侧测试环,所述左侧测试环通过插入在所述圆形螺栓连接孔内的第一螺栓固定锁紧在所述安装架上;所述右侧测试环通过插入在所述腰型螺栓连接孔内的第二螺栓安装在所述安装架上;

12.所述左侧测试环和右侧测试环中分别压入一个副车架衬套;

13.其中一个轴向连接螺栓穿过左侧测试环内的副车架衬套的芯轴内孔,与所述连接头的左侧的轴向螺纹盲孔连接锁紧;另一个轴向连接螺栓穿过右侧测试环内的副车架衬套的芯轴内孔,与所述连接头的右侧的轴向螺纹盲孔连接锁紧。

14.上述的一种带预载的副车架衬套的径向刚度测试工装,其中,每个测试环的外圆周均布有四个螺纹孔;

15.所述左侧测试环的底部和后部的螺纹孔一一对应地通过第一螺栓与所述横向固

定板和竖向固定板上的圆形螺栓连接孔相连;

16.所述右侧测试环的底部和后部的螺纹孔一一对应地通过第二螺栓与所述横向固定板和竖向固定板上的腰型螺栓连接孔相连。

17.上述的一种带预载的副车架衬套的径向刚度测试工装,其中,所述横向固定板的后端通过若干锁紧螺栓与所述竖向固定板的底部相连。

18.上述的一种带预载的副车架衬套的径向刚度测试工装,其中,所述横向固定板和竖向固定板上的腰型通孔以及所述连接头的上的两个径向螺纹通孔用于外接单轴试验机。

19.本发明还公开了一种带预载的副车架衬套的径向刚度测试方法,采用单轴试验机和上述的带预载的副车架衬套的径向刚度测试工装进行测试,包括以下步骤:

20.s1,将同批次的两个副车架衬套分别安装在如权利要求1所述的测试工装的左侧测试环和右侧测试环中,并翻转测试工装,使得右侧测试环朝上设置,在右侧测试环的顶端设置压头,左侧测试环的底端设置垫块;压头下压,实现两个测试环内的副车架衬套的轴向预载,然后将第二螺栓锁紧在腰型螺栓连接孔内;

21.s2,翻转步骤s1中的进行过轴向预载的测试工装,使得右侧测试环朝右设置,通过横向固定板和竖向固定板上的腰型通孔实现与单轴试验机的下平板的固定连接,单轴试验机的转换接头与所述连接头的径向螺纹通孔连接,从而实现单轴试验机与测试工装的固定连接,然后启动单轴试验机测试副车架衬套的径向刚度测试;测试得出的径向刚度除以2即是单个副车架衬套的径向刚度。

22.上述的一种带预载的副车架衬套的径向刚度测试方法,步骤s1中,所述轴向预载的预载量可以但不限于通过以下两种方法确定:

23.(1)预先测试副车架衬套的轴向刚度,将设定的预载力转换为位移,确定压头下压的进程,进而确定轴向预载的预载量;

24.(2)设定的预载力减去压头、与压头相连的测试环和该测试环内的副车架衬套、连接头及该副车架衬套与连接头相连的轴向连接螺栓的重量总和,得到轴向预载的预载量。

25.本发明的带预载的副车架衬套的径向刚度测试工装及其测试方法,由两个副车架衬套对装实现轴向预载进而测试径向刚度,可在单轴试验机实现带预载的副车架衬套产品的径向刚度测试,设备投入少,测量精度高,组装方便。

附图说明

26.图1为现有技术中汽车用副车架衬套的结构图;

27.图2为副车架衬套径向刚度测试要求图;

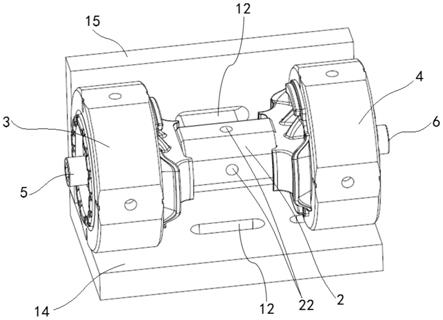

28.图3为本发明的带预载的副车架衬套的径向刚度测试工装的立体结构图;

29.图4为本发明的带预载的副车架衬套的径向刚度测试工装的竖向剖面图;

30.图5为本发明的带预载的副车架衬套的径向刚度测试工装的安装架的结构示意图;

31.图6为压头和垫块在本发明的测试工装上的安装示意图。

具体实施方式

32.为了使本技术领域的技术人员能更好地理解本发明的技术方案,下面结合附图对

其具体实施方式进行详细地说明:

33.请参阅图3、图4和图5,本发明的最佳实施例,一种带预载的副车架衬套的径向刚度测试工装及其测试方法,包括安装架1、连接头2、两个测试环和两个轴向连接螺栓5、6。

34.安装架1由两个固定板连接呈l形,每个固定板上从左至右依次设置有一个圆形螺栓连接孔11、一个腰型通孔12和一个腰型螺栓连接孔13;两个固定板分别为横向固定板14和竖向固定板15。横向固定板14的后端通过若干锁紧螺栓16与竖向固定板15的底部相连。

35.连接头2的左右侧分别开设有一个轴向螺纹盲孔21,连接头2的中部开设有两个径向螺纹通孔22,两个径向螺纹通孔22呈十字交叉设置。

36.两个测试环分别为左侧测试环3和右侧测试环4,左侧测试环3通过插入在圆形螺栓连接孔11内的第一螺栓7固定锁紧在安装架1上;右侧测试环4通过插入在腰型螺栓连接孔13内的第二螺栓8安装在安装架1上,但是不锁紧。安装架1上的圆形螺栓连接孔11实现了左侧测试环3的固定,安装架1上的腰型螺栓连接孔13实现右侧测试环4要设定的预载量下的安装;腰型通孔12实现测试工装与测试设备(选用单轴试验机)的连接。

37.具体地,每个测试环的外圆周均布有四个螺纹孔;左侧测试环3的底部和后部的螺纹孔一一对应地通过第一螺栓7与横向固定板14和竖向固定板15上的圆形螺栓连接孔11相连;右侧测试环4的底部和后部的螺纹孔一一对应地通过第二螺栓8与横向固定板14和竖向固定板15上的腰型螺栓连接孔13相连。

38.左侧测试环3和右侧测试环4中分别压入一个副车架衬套10;其中一个轴向连接螺栓5穿过左侧测试环3内的副车架衬套10的芯轴内孔,与连接头2的左侧的轴向螺纹盲孔21连接锁紧;另一个轴向连接螺栓6穿过右侧测试环4内的副车架衬套10的芯轴内孔,与连接头2的右侧的轴向螺纹盲孔21连接锁紧。

39.横向固定板14和竖向固定板15上的腰型通孔12以及连接头2的上的两个径向螺纹通孔22用于外接单轴试验机。

40.一种带预载的副车架衬套的径向刚度测试方法,采用单轴试验机和上述的带预载的副车架衬套的径向刚度测试工装进行测试,包括以下步骤:

41.s1,将同批次的两个副车架衬套分别安装在上述的测试工装的左侧测试环和右侧测试环中,并翻转测试工装,请参阅图6,使得右侧测试环4朝上设置,在右侧测试环4的顶端设置压头91,左侧测试环3的底端设置垫块92;压头91下压,实现两个测试环内的副车架衬套的轴向预载,然后将第二螺栓8锁紧在腰型螺栓连接孔13内;轴向预载的预载量可以但不限于通过以下两种方法确定:

42.(1)预先测试副车架衬套的轴向刚度,将设定的预载力转换为位移,确定压头下压的进程,进而确定轴向预载的预载量;

43.(2)设定的预载力减去压头、与压头相连的测试环和该测试环内的副车架衬套、连接头及该副车架衬套与连接头相连的轴向连接螺栓的重量总和,得到轴向预载的预载量。

44.s2,翻转步骤s1中的进行过轴向预载的测试工装,使得右侧测试环4朝右设置(见图3),通过横向固定板14和竖向固定板上的腰型通孔实现与单轴试验机的下平板的固定连接,单轴试验机的转换接头与连接头2的径向螺纹通孔22连接,从而实现单轴试验机与测试工装的固定连接,然后启动单轴试验机测试副车架衬套的径向刚度测试;测试得出的径向刚度除以2即是单个副车架衬套的径向刚度。

45.本发明的带预载的副车架衬套的径向刚度测试工装及其测试方法,可以测试同批次产品,同批次的副车架衬套的材料、工艺等参数均一致,刚度近似,采用单轴试验机完成副车架衬套的轴向刚度测试后,将两个副车架衬套成对安装在本发明的测试工装上,参照图6完成预加载,然后采用单轴试验机完成副车架衬套的径向刚度测试,测试得出的刚度除以2即是单个副车架衬套的径向刚度。

46.综上所述,本发明的带预载的副车架衬套的径向刚度测试工装及其测试方法,可在单轴试验机实现带预载的副车架衬套产品的径向刚度测试,设备投入少,测量精度高,组装方便。

47.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。