mts用静载荷煤自燃特性参数检测实验装置及检测方法

技术领域

1.本发明属于煤自燃特性测试技术领域,具体涉及一种mts用静载荷煤自燃特性参数检测实验装置及检测方法。

背景技术:

2.在我国能源结构中,煤炭一直占据着能源比例的大部分。近年来,随着能源消耗和开采强度的增大,煤炭资源的开采逐渐向深部迈进。深部开采所面临的最突出特点是地压大和地温高,采动前煤体就已经承受动载荷作用,处于高静应力或地应力状态之中,同时在开挖硐室或施工巷道过程中,不但岩爆和围岩挤压变形大,而且还出现围岩的分区破裂现象。因此,深部煤矿开采过程中煤体采动后更容易破碎,引起煤自燃环境参数改变,同时在高应力的影响下破碎煤体的散热效率、能量消耗和能量转化之间都存在关系,影响破碎煤体的自然氧化性。同时受高地温影响,直接导致煤自然氧化的初始温度升高,缩短煤自然发火期,增大煤自燃危险性。因此,在深部煤矿开采过程中,煤自燃灾害更加严重,而且预防和治理难度相应增加。研究深部开采静载荷作用煤自燃特性,为深部煤矿开采煤自燃监测、预警及预防系统的科学决策提供依据,具有重要意义。

3.现有测试方法及装置中,鲜有进行测试深部煤层的煤自燃特性的测试与研究;同时现有的研究方法中,多从理论或计算机模拟上对深部煤层进行研究,没有通过实验装置进行试验研究。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种mts用静载荷煤自燃特性参数检测实验装置。该装置中设置mts液压系统通过活塞压头对破碎煤体施加静载荷,准确模拟了深部煤矿环境,结合开设与温度检测系统或者气体采集系统连接的通孔,检测深部煤矿环境模拟条件下煤体的温度变化、煤体产生气体的组成,从而获取深部煤矿中破碎煤体的自燃特性,且大大提高了检测结果的准确性。

5.为解决上述技术问题,本发明采用的技术方案为:mts用静载荷煤自燃特性参数检测实验装置,其特征在于,包括盛煤罐筒和通过活塞压头作用于盛煤罐筒的mts液压系统,所述盛煤罐筒与活塞压头均为一体金属模件,所述活塞压头与盛煤罐筒的内壁滑动配合,且活塞压头与盛煤罐筒上均开设有通孔,所述通孔与温度检测系统连接,或者所述通孔与气体采集系统连接。

6.上述的mts用静载荷煤自燃特性参数检测实验装置,其特征在于,所述活塞压头的底部偏心位置处与所述盛煤罐筒的底部中心处均开设有通孔。

7.上述的mts用静载荷煤自燃特性参数检测实验装置,其特征在于,所述活塞压头的底部偏心位置处的通孔处焊接有第一金属保护套,所述盛煤罐筒的底部中心处的通孔处焊接有第二金属保护套,且盛煤罐筒的底部中心处的通孔底端与第一输气管连接。

8.上述的mts用静载荷煤自燃特性参数检测实验装置,其特征在于,所述温度检测系

统包括安装在第一金属保护套中的第一热电偶探头和安装在第二金属保护套中的第二热电偶探头,且第一热电偶探头与第一温度巡检仪连接,第二热电偶探头与第二温度巡检仪连接。

9.上述的mts用静载荷煤自燃特性参数检测实验装置,其特征在于,所述气体采集系统包括与盛煤罐筒上通孔连接的第一输气管,所述第一输气管穿出盛煤罐筒并与第二输气管连接,所述第二输气管与集气罐筒连通,且连通管道上设置有抽气泵,靠近抽气泵的管道上设置有截断阀。

10.上述的mts用静载荷煤自燃特性参数检测实验装置,其特征在于,所述mts液压系统包括安放盛煤罐筒的基座,所述基座的两端设置有支撑立柱,且支撑立柱的上端面上固定安装有反力板,所述反力板的下端面上固定安装有缸体,缸体中滑动连接有活塞杆,所述活塞杆的下端与活塞压头接触作用,且活塞杆上设置有位移刻度,所述mts液压系统还包括控制缸体的微机控制系统。

11.上述的mts用静载荷煤自燃特性参数检测实验装置,其特征在于,所述活塞压头上设置有密封圈,且活塞压头的底部与盛煤罐筒的外表面上均设置有保温层。

12.另外,本发明还提供了一种利用上述的mts用静载荷煤自燃特性参数检测实验装置的检测方法,其特征在于,该方法包括以下步骤:

13.步骤一、检查mts用静载荷煤自燃特性参数检测实验装置,确保其完好无故障;

14.步骤二、将预先破碎的深层煤矿煤样放置于盛煤罐筒中作为破碎煤体,然后将通孔与温度检测系统连接,或者将通孔与气体采集系统连接;

15.步骤三、启动mts液压系统,然后通过微机控制系统对调整静载荷数值,使得缸体中的活塞杆伸缩并带动活塞压头作用于破碎煤体并施加静载荷;

16.步骤四、通过温度检测系统检测获得煤体的温度参数自燃特性,或者通过气体采集系统采集煤体产生气体,并进行进一步的组成与浓度检测,获得煤体的产生气体组成与浓度自燃特性。

17.上述的方法,其特征在于,步骤二中所述通孔与温度检测系统连接的过程为:分别将第一热电偶探头固定安装在第一金属保护套中并通过电线与第一温度巡检仪连接,将第二热电偶探头固定安装在第二金属保护套中并通过穿设在第一输气管中的电线与第二温度巡检仪连接;

18.步骤四中所述温度检测系统的检测过程为:打开第一温度巡检仪和第二温度巡检仪,通过第一热电偶探头和第二热电偶探头实时检测并输出、记录不同静载荷下破碎煤体内顶部与底部的温度变化。

19.上述的方法,其特征在于,步骤二中所述通孔与气体采集系统连接的过程为:采用六角螺丝封堵活塞压头的底部偏心位置处的通孔,采用纱布覆盖盛煤罐筒的底部中心处的通孔上端,再在盛煤罐筒的底部中心处的通孔下端连接第一输气管,且第一输气管穿出盛煤罐筒并与第二输气管连接,在第二输气管与集气罐筒连通管道上安装抽气泵,在靠近抽气泵的管道上安装截断阀;

20.步骤四中所述气体采集系统采集煤体产生气体的过程为:打开截断阀并启动抽气泵,使得煤体产生气体经通孔进入第一输气管,然后经第二输气管进入集气罐筒中采集储存,然后将集气罐筒中的煤体产生气体进行进一步的组成与浓度检测,获得煤体的产生气

体组成与浓度自燃特性。

21.本发明与现有技术相比具有以下优点:

22.1、本发明装置中设置mts液压系统通过活塞压头对破碎煤体施加静载荷,准确模拟了深部煤矿环境,结合开设与温度检测系统或者气体采集系统连接的通孔,通过检测深部煤矿环境模拟条件下煤体的温度变化、煤体产生气体的组成,从而获取深部煤矿中破碎煤体的自燃特性,且大大提高了检测结果的准确性,为深部煤矿开采煤自燃监测、预警及预防系统的科学决策提供依据。

23.2、本发明装置中通过设置通孔与温度检测系统或者气体采集系统连接,以根据检测目的进行快速连接更换,分别实现了对煤体不同自燃特性参数的测试,方便快捷,缩短了检测时间,降低了检测成本。

24.3、本发明装置中的主体结构为可移动的盛煤罐筒和活塞压头,且活塞压头与mts液压系统的活塞杆为活动连接,易于装卸和移动,并可与不同的mts液压系统进行配合,拓宽了装置的使用范围和使用场所。

25.4、本发明的装置结构简单,设计新颖合理。

26.5、本发明的检测方法简单,灵活方便,获得的煤体自燃特性参数准确,为深部煤矿防灭火提供了坚实基础。

27.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

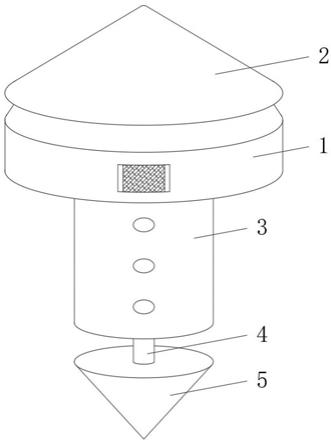

28.图1为本发明mts用静载荷煤自燃特性参数检测实验装置的第一种结构示意图。

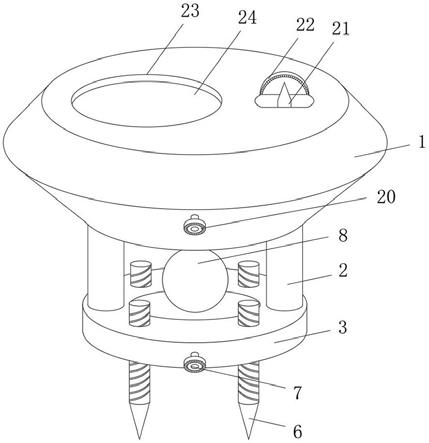

29.图2为图1中a处的放大图。

30.图3为本发明mts用静载荷煤自燃特性参数检测实验装置的第二种结构示意图。

31.图4为图3中b处的放大图。

32.附图标记说明:

33.1—mts液压系统;

ꢀꢀꢀꢀ1‑

1—反力板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

2—支撑立柱;

[0034]1‑

3—基座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

4—缸体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

5—活塞杆;

[0035]1‑

6—微机控制系统; 2

‑

活塞压头;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

密封圈;

[0036]4‑

保温层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

盛煤罐筒;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑

第一金属保护套;

[0037]7‑

第一热电偶探头;

ꢀꢀ8‑

第二热电偶探头;

ꢀꢀꢀꢀꢀ9‑

第二金属保护套;

[0038]

10

‑

第一输气管;

ꢀꢀꢀꢀꢀ

11

‑

第一温度巡检仪;

ꢀꢀꢀꢀ

12

‑

第二温度巡检仪;

[0039]

13

‑

第二输气管;

ꢀꢀꢀꢀꢀ

14

‑

截断阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

抽气泵;

[0040]

16

‑

集气罐筒。

具体实施方式

[0041]

本发明mts用静载荷煤自燃特性参数检测实验装置通过实施例1进行详细说明。

[0042]

实施例1

[0043]

如图1~图4所示,本实施例mts用静压承载下检测煤自燃特性参数的实验装置包括盛煤罐筒5和通过活塞压头2作用于盛煤罐筒5的mts液压系统1,所述盛煤罐筒5与活塞压头2均为一体金属模件,所述活塞压头2与盛煤罐筒5的内壁滑动配合,且活塞压头2与盛煤

罐筒5上均开设有通孔,所述通孔与温度检测系统连接,或者所述通孔与气体采集系统连接。

[0044]

本实施例mts用静载荷煤自燃特性参数检测实验装置中设置有用于盛放破碎煤体的盛煤罐筒5,以及通过活塞压头2作用于盛煤罐筒5的mts液压系统1,通过设置活塞压头2与盛煤罐筒5的内壁滑动配合,使得活塞压头2沿盛煤罐筒5的内壁上下自由滑动,从而对盛煤罐筒5中盛放的破碎煤体施加静载荷,准确模拟了深部煤矿环境,同时在活塞压头2与盛煤罐筒5上开设通孔,并与温度检测系统或者气体采集系统连接,通过检测深部煤矿环境模拟条件下煤体的温度变化、煤体产生气体的组成,从而获取深部煤矿中破碎煤体的自燃特性,得到深部煤矿自然发火特性,实现了通过实验装置对深部煤矿中破碎煤体自燃特性的检测,且大大提高了检测结果的准确性,为深部煤矿开采煤自燃监测、预警及预防系统的科学决策提供依据。

[0045]

同时,本实施例的实验装置中盛煤罐筒5与活塞压头2均为一体金属模件。通过该设置,提高了盛煤罐筒5与活塞压头2承载、施加静载荷的能力,减少了破碎煤体温度的失散,以及煤体产生气体的不良泄露,保证了实验装置检测过程的顺利进行。

[0046]

另外,本实施例的实验装置通过在活塞压头2与盛煤罐筒5上开设通孔,并分别将通孔与温度检测系统连接或者与气体采集系统连接,以实现对深部煤矿中破碎煤体不同自燃特性参数的检测,灵活方便,设计合理,简化了实验装置结构,降低了成本。

[0047]

进一步地,如图2和图4所示,本实施例中所述活塞压头2的底部偏心位置处与所述盛煤罐筒5的底部中心处均开设有通孔。

[0048]

本实施例中通过分别在活塞压头2的底部偏心位置处和盛煤罐筒5的底部中心处开设通孔,一方面方便获取盛放于盛煤罐筒5中破碎煤体在承受静载荷过程中破碎煤体不同位置处的温度数值,准确反应煤体的自燃特性,或者采集得到破碎煤体不同位置处汇合产生的气体,准确获得煤体产生气体组成与浓度,进一步提高了煤体不同自燃特性参数的检测结果准确性;另一方面,在活塞压头2的底部偏心位置处开设通孔,在更准确获取破碎煤体顶部自燃特性参数的同时,有效保证了活塞压头2对破碎煤体施加静载荷的均匀性,避免静载荷失衡,进一步提高了模拟深部煤矿环境的准确性,而在盛煤罐筒5的底部中心处开设通孔,有利于静载荷作用下破碎煤体中的气体汇合至螺纹开孔处进行采集,且减少了对静载荷施加过程的影响。

[0049]

更一步地,所述通孔均为螺纹开孔。该设置有利于提高通孔与温度检测系统或气体采集系统的连接稳定性。

[0050]

进一步地,如图2和图4所示,本实施例中所述活塞压头2的底部偏心位置处的通孔处焊接有第一金属保护套6,所述盛煤罐筒5的底部中心处的通孔处焊接有第二金属保护套9,且盛煤罐筒5的底部中心处的通孔底端与第一输气管10连接。通过在两处通孔处分别对应焊接第一金属保护套6和第二金属保护套9,对两处通孔处连接的温度检测系统、气体采集系统的部件进行保护,同时将盛煤罐筒5的底部中心处的通孔的底端与第一输气管10连接,实现对第二金属保护套9中温度检测系统部件连接线路的保护,或是将气体采集系统采集的气体直接输出,保证了检测过程的顺利进行,提高了检测结果的准确性。

[0051]

进一步地,如图1和图2所示的mts用静载荷煤自燃特性参数检测实验装置的第一种结构示意图,本实施例中所述温度检测系统包括安装在第一金属保护套6中的第一热电

偶探头7和安装在第二金属保护套9中的第二热电偶探头8,且第一热电偶探头7与第一温度巡检仪11连接,第二热电偶探头8与第二温度巡检仪12连接。

[0052]

本实施例将温度检测系统设置为安装在第一金属保护套6中的第一热电偶探头7、与第一热电偶探头7连接第一温度巡检仪11,从而对盛煤罐筒5中破碎煤体顶部的温度进行实时测量并传输至第一温度巡检仪11输出显示,以及安装在第二金属保护套9中的第二热电偶探头8、与第二热电偶探头8连接的第二温度巡检仪12,从而对盛煤罐筒5中破碎煤体底部的温度进行实时测量并传输至第二温度巡检仪12输出显示,进而获得施加静载荷过程中盛煤罐筒5内破碎煤体不同位置处的实时温度变化,得到煤自燃特性参数。

[0053]

进一步地,如图3和图4所示的mts用静载荷煤自燃特性参数检测实验装置的第二种结构示意图,本实施例中所述气体采集系统包括与盛煤罐筒5上通孔连接的第一输气管10,所述第一输气管10穿出盛煤罐筒5并与第二输气管13连接,所述第二输气管13与集气罐筒16连通,且连通管道上设置有抽气泵15,靠近抽气泵15的管道上设置有截断阀14。

[0054]

本实施例的气体采集系统中设置与盛煤罐筒5上通孔连接的第一输气管10,便于煤体产生气体的汇合后经通孔进入第一输气管10,然后经第二输气管13进入集气罐筒16中采集储存,通过设置抽气泵15有利于对煤体产生气体的采集,缩短采集时间,通过在靠近抽气泵15的管道上设置截断阀14,对煤体产生气体进入集气罐筒16的过程进行控制,便于将采集进入集气罐筒16中的气体用于进一步成分和浓度检测。

[0055]

更一步地,第一输气管10与盛煤罐筒5上的通孔连接处、以及穿出盛煤罐筒5处均通过焊接固定。通过该设置提高了第一输气管10的连接及设置稳定性,保证气体采集的顺利进行。

[0056]

进一步地,如图1所示,本实施例中所述mts液压系统1包括安放盛煤罐筒5的基座1

‑

3,所述基座1

‑

3的两端设置有支撑立柱1

‑

2,且支撑立柱1

‑

2的上端面上固定安装有反力板1

‑

1,所述反力板1

‑

1的下端面上固定安装有缸体1

‑

4,缸体1

‑

4中滑动连接有活塞杆1

‑

5,所述活塞杆1

‑

5的下端与活塞压头2接触作用,且活塞杆1

‑

5上设置有位移刻度,所述mts液压系统1还包括控制缸体1

‑

4的微机控制系统1

‑

6。

[0057]

本实施例的mts液压系统1通过对基座1

‑

3、支撑立柱1

‑

2和反力板1

‑

1的设置,形成盛放并容纳盛煤罐筒5的空腔,通过在反力板1

‑

1的下端面上固定安装缸体1

‑

4,且缸体1

‑

4中滑动连接有活塞杆1

‑

5,所述活塞杆1

‑

5的下端与活塞压头2接触作用,实现对盛煤罐筒5中盛放的破碎煤体施加静载荷,通过在活塞杆1

‑

5上设置位移刻度,方便获得施加静载荷过程中活塞杆1

‑

5的位移变化,而通过微机控制系统1

‑

6对缸体1

‑

4的活动进行控制,从而根据具体检测要求调整静压大小,以适用于不同煤体,提高模拟深部煤矿环境的准确性。

[0058]

常用的mts液压系统1可选择mts815多功能伺服仪。

[0059]

进一步地,如图2和图4所示,本实施例中所述活塞压头2上设置有密封圈3,且活塞压头2的底部与盛煤罐筒5的外表面上均设置有保温层4。

[0060]

本实施例中通过在活塞压头2上设有密封圈3,提高了施加静载荷过程中盛煤罐筒5的气密性,保证了静载荷的稳定性,避免煤体产生气体的不良泄露,提高模拟深部煤矿环境的准确性,有利于提高检测结果准确性;同时在活塞压头2的底部与盛煤罐筒5的外表面上均设置有保温层4,有效防止了静载荷施加过程中盛煤罐筒5中破碎煤体产生热量的失散,进一步提高了破碎煤体中温度检测结果的准确性。

[0061]

本发明利用mts用静载荷煤自燃特性参数检测实验装置的检测方法通过实施例2~实施例3进行详细说明。

[0062]

实施例2

[0063]

本实施例利用mts用静载荷煤自燃特性参数检测实验装置检测煤体温度的方法包括以下步骤:

[0064]

步骤一、检查mts用静载荷煤自燃特性参数检测实验装置,确保其完好无故障;

[0065]

步骤二、将预先破碎的深层煤矿煤样放置于盛煤罐筒5中作为破碎煤体,然后分别将第一热电偶探头7固定安装在第一金属保护套6中并通过电线与第一温度巡检仪11连接,将第二热电偶探头8固定安装在第二金属保护套9中并通过穿设在第一输气管10中的电线与第二温度巡检仪12连接;

[0066]

步骤三、启动mts液压系统1,将活塞压头2放置于盛煤罐筒5中破碎煤体的上方,并调整位置以确保盛煤罐筒5与活塞压头2整体位于活塞杆1

‑

5的垂直位置,然后通过微机控制系统1

‑

6对缸体1

‑

4的活动进行控制并调整静载荷数值,使得缸体1

‑

4中的活塞杆1

‑

5伸缩并带动活塞压头2在盛煤罐筒5的内壁上滑动,并作用于破碎煤体并施加静载荷,同时记录活塞杆1

‑

5的位移刻度变化;

[0067]

步骤四、打开第一温度巡检仪11和第二温度巡检仪12,通过第一热电偶探头7和第二热电偶探头8实时检测并输出、记录不同静载荷下破碎煤体内顶部与底部的温度变化,获得煤体的温度参数自燃特性。

[0068]

实施例3

[0069]

本实施例mts用静压承载下检测煤自燃特性参数的实验装置检测煤体产生气体的方法包括以下步骤:

[0070]

步骤一、检查mts用静载荷煤自燃特性参数检测实验装置,确保其完好无故障;

[0071]

步骤二、将预先破碎的深层煤矿煤样放置于盛煤罐筒5中作为破碎煤体,然后采用六角螺丝封堵活塞压头2的底部偏心位置处的通孔,采用纱布覆盖盛煤罐筒5的底部中心处的通孔上端,再在盛煤罐筒5的底部中心处的通孔下端连接第一输气管10,且第一输气管10穿出盛煤罐筒5并与第二输气管13连接,在第二输气管13与集气罐筒16连通管道上设置抽气泵15,在靠近抽气泵15的管道上设置截断阀14;

[0072]

步骤三、启动mts液压系统1,将活塞压头2放置于盛煤罐筒5中破碎煤体的上方,并调整位置以确保盛煤罐筒5与活塞压头2整体位于活塞杆1

‑

5的垂直位置,然后通过微机控制系统1

‑

6对缸体1

‑

4的活动进行控制并调整静载荷数值,使得缸体1

‑

4中的活塞杆1

‑

5伸缩并带动活塞压头2在盛煤罐筒5的内壁上滑动,并作用于破碎煤体并施加静载荷,同时记录活塞杆1

‑

5的位移刻度变化;

[0073]

步骤四、在静载荷的作用下,盛放于盛煤罐筒5中的破碎煤体产生气体,打开截断阀14并启动抽气泵15,使得煤体产生气体经通孔进入第一输气管10,然后经第二输气管13进入集气罐筒16中采集储存,然后将集气罐筒16中的煤体产生气体进行进一步的组成与浓度检测,获得煤体的产生气体组成与浓度自燃特性。

[0074]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。