1.本发明涉及一种硅芯加工领域,具体一种铸锭硅芯截断装置及其截断方法。

背景技术:

2.硅在日常生活中是一种非常重要的半导体材料,它广泛应用于电子行业,例如:各种半导体、光伏器件;因此它的切割工艺十分重要,在硅棒截断的过程中需要使用到夹持装置对硅棒进行夹持,而后通过线切割技术将硅棒进行切割进而形成目标产品,现有技术下常用金刚石线切割截断设备,但是现有技术下的夹持装置对块状和矩形状硅锭有较好的夹持效果,但是当夹持硅棒时,效果较差,容易产生跑位和偏移的现象,切割效果不好,稳定性差。针对这种情况,现提出一种铸锭硅芯截断装置及其截断方法。

技术实现要素:

3.本发明的目的在于提供一种铸锭硅芯截断装置及其截断方法,能够有效解决现有技术下的夹持装置对块状和矩形状硅锭有较好的夹持效果,但是当夹持硅棒时,效果较差,容易产生跑位和偏移的现象,切割效果不好,稳定性差的情况,本发明截断装置结构稳定可靠、功能实用,设有第一滚轮、第二滚轮和压板,第二滚轮和压板角度位置可调节,对硅棒夹持效果好,还可适应各种直径的硅棒固定,不易产生跑位和偏移,切割效果好,稳定性好,可以根据不同的硅棒直径调节下线架臂和上线架臂间距,满足不同尺寸的硅棒,切割移动采用电机驱动、滑轨移动,误差小,切割效率高,出入线采用齿轮连接驱动,降低了成本。

4.本发明的目的可以通过以下技术方案实现:

5.一种铸锭硅芯截断装置,截断装置包括夹持装置,所述夹持装置包括压合组件,压合组件内设有升降输送组件,夹持装置一侧设有切割装置,切割装置包括底板,底板上设有移动组件,移动组件一侧设有切线架组件,移动组件一端设有出入线组件;

6.所述压合组件包括第一固定板,第一固定板上设有镜像阵列分布的第二开槽,第一固定板下设有阵列分布的第一支柱和镜像阵列分布的第一气缸,第一支柱固定在底板上,第二开槽内设有镜像阵列分布的第一压杆和镜像阵列分布的第二压杆,第一压杆和第二压杆上端共同设有转动连接板,转动连接板一侧设有压板,转动连接板与压板之间设有第二气缸;

7.所述升降输送组件包括第二固定板,第二固定板与阵列分布的第一支柱固定连接,第二固定板下设有第三气缸,第三气缸上方设有升降板,升降板上设有导向安装板,导向安装板上设有镜像分布的第一安装板和镜像分布的第二安装板,第一安装板之间设有阵列分布的第一滚轮,导向安装板上方设有镜像分布的转动板,转动板上设有阵列分布的第二滚轮,第二滚轮为倾斜滚轮,导向安装板与转动板之间设有第四气缸;

8.所述移动组件包括第一支架,第一支架固定在底板上,第一支架一侧设有第二支架,第二支架内设有第一安装槽,第一安装槽内设有张紧轮组件,张紧轮组件包括第五安装块,第五安装块一侧设有导轮,第一支架上端设有第三支架,第三支架一侧设有第四支架,

第三支架上设有第一移动架,第一移动架上设有第二移动架,第二移动架上设有阵列分布的第三安装板;

9.所述切线架组件包括阵列分布的前立柱,前立柱上端设有第八安装座,第八安装座与第三安装板固定连接,前立柱上均设有t型滑槽和阵列分布的安装孔,前立柱上设有第六安装块,第六安装块内设有插销,插销安装在安装孔内,第六安装块上设有齿条,前立柱一侧设有下线架臂和上线架臂;

10.所述上线架臂一侧设有手轮和阵列分布的转杆,转杆为螺纹杆,手轮一端设有第一齿轮,第一齿轮与齿条啮合,转杆一端设有螺母,螺母安装在t型滑槽内,上线架臂另一侧设有阵列分布的滑套;

11.所述出入线组件包括第五支架,第五支架固定在底板上,第五支架上设有电机支板,第五支架之间设有收卷杆和出料桶。

12.进一步地,所述第一固定板上设有第一开槽,第一气缸一端设有第一安装座,第一安装座与第一气缸一端转动连接,第一气缸另一端设有第一伸缩端。

13.进一步地,所述第一压杆上均设有第一开孔,第二压杆上均设有第二开孔,第一开孔与第二开孔内设有第一转轴,第一转轴上还设有阵列分布的轴承座,轴承座固定在第一固定板上,第一压杆一端均设有第三开孔,第三开孔内设有第二转轴,第二转轴与第一伸缩端转动连接,第一气缸推动第一伸缩端伸缩,第一伸缩端通过第二转轴带动第一压杆转动,第一压杆带动第二压杆同步转动。

14.进一步地,所述转动连接板上设有阵列分布的第二支柱,第二支柱上均设有第四开孔,压板一侧设有第二安装座和镜像分布的第三安装座,第三安装座之间设有第三转轴,第三转轴与第四开孔转动连接,压板另一侧设有防滑垫,第二气缸一端设有第二伸缩端,第二伸缩端与第二安装座转动连接,第二气缸另一端设有第四安装座,第四安装座固定在转动连接板上,第二气缸与第四安装座转动连接,第二气缸推动第二伸缩端伸缩,第二伸缩端带动压板调节角度。

15.进一步地,所述第二固定板上设有镜像分布的第一滑动块,第一滑动块与第二固定板固定连接,第一滑动块内均设有导向杆,导向杆上端设有第一安装块,第三气缸上设有第三伸缩端,第三伸缩端上设有第二安装块,第一安装块与第二安装块上共同设有升降板。

16.进一步地,所述第二安装板上设有阵列分布的第三开槽,转动板一侧设有阵列分布的第三安装块,第三安装块安装在第三开槽内与第二安装板转动连接,转动板另一侧设有第四安装块;

17.所述第四气缸上端设有第四伸缩端,第四伸缩端与第四安装块转动连接,第四气缸下端设有第五安装座,第四气缸与第五安装座转动连接,第五安装座固定在导向安装板上,第四气缸带动第四伸缩端升降,第四伸缩端推动转动板转动。

18.进一步地,所述第二支架上端同样设有张紧轮组件,第三支架上设有镜像分布的第一滑轨,第四支架上设有第二安装槽,第二安装槽内设有张紧轮组件;

19.所述第一移动架下设有镜像分布的第二滑轨,第二滑轨与第一滑轨滑动配合,第一移动架内设有第六安装座和第一螺纹孔,第六安装座固定在第四支架上,第六安装座一侧设有第一电机,第一电机输出端与第一丝杆连接,第一丝杆与第一螺纹孔螺纹配合,第一电机带动第一丝杆转动,第一丝杆带动第一移动架移动,第一移动架上设有镜像分布的第

三滑轨;

20.所述第二移动架下设有镜像分布的第四滑轨,第四滑轨与第三滑轨滑动配合,第二移动架内设有第七安装座和第二螺纹孔,第七安装座固定在第一移动架上,第七安装座一侧设有第二电机,第二电机输出端与第二丝杆连接,第二丝杆与第二螺纹孔转动连接,第二电机带动第二丝杆转动,第二丝杆带动第二移动架移动。

21.进一步地,所述下线架臂上设有阵列分布的下压杆,下压杆安装在安装孔内,前立柱一端设有第四转轴,第四转轴上设有导轮,上线架臂一端设有第五转轴,第五转轴上设有导轮,滑套与前立柱滑动配合,转动手轮调节上线架臂的高度,达到高度后,转动转杆使上线架臂与前立柱固定位置。

22.进一步地,所述收卷杆一端设有第二齿轮,出料桶一端设有第三齿轮,第二齿轮和第三齿轮之间设有第四齿轮,第二齿轮与第四齿轮啮合,第三齿轮与第四齿轮啮合,电机支板上设有第三电机,第三电机通过联轴器与出料桶连接,第三电机带动出料桶转动,出料桶带动第三齿轮转动,第三齿轮带动第四齿轮和第二齿轮转动,第二齿轮带动收卷杆转动,切线从出料桶抽出,绕过导轮,收卷杆收取切线。

23.一种铸锭硅芯截断方法,所述截断方法包括以下步骤:

24.步骤一:硅芯棒被生产装置横向夹取至第一滚轮上,第四气缸带动第四伸缩端升降,第四伸缩端推动转动板转动;

25.步骤二:当第二滚轮接触硅芯棒后,第四气缸停止运行,第一气缸推动第一伸缩端伸缩,第一伸缩端通过第二转轴带动第一压杆转动,第一压杆带动第二压杆同步转动;

26.步骤三:第一压杆、第二压杆同步转动时,带动转动连接板转动,转动连接板带动压板移动,第二气缸推动第二伸缩端伸缩,第二伸缩端带动压板调节角度,使防滑垫压合硅芯棒;

27.步骤四:根据硅芯棒直径,转动手轮调节上线架臂的高度,达到高度后,转动转杆使上线架臂与前立柱固定位置;

28.步骤五:第三电机带动出料桶转动,出料桶带动第三齿轮转动,第三齿轮带动第四齿轮和第二齿轮转动,第二齿轮带动收卷杆转动,切线开始转动;

29.步骤六:第二电机启动带动第二移动架移动,带动切线切割硅芯棒,切断后,第一电机带动切线移动位置,第二电机启动带动第二移动架移动,带动切线继续切割硅芯棒;

30.步骤七:当硅芯棒前端切除后,第四气缸停止运行,第一气缸带动第一伸缩端收缩,第一伸缩端通过第二转轴带动第一压杆转动,第一压杆带动第二压杆同步转动,第一压杆、第二压杆同步转动时,带动转动连接板转动,转动连接板带动压板移动脱离硅芯棒;

31.步骤八:生产装置推动硅芯棒继续前进,重复步骤二、步骤三、步骤四、步骤五、步骤六。

32.本发明的有益效果:

33.1、本发明截断装置结构稳定可靠、功能实用,设有第一滚轮、第二滚轮和压板,第二滚轮和压板角度位置可调节,对硅棒夹持效果好,还可适应各种直径的硅棒固定,不易产生跑位和偏移;

34.2、本发明截断装置切割效果好,稳定性好,可以根据不同的硅棒直径调节下线架臂和上线架臂间距,满足不同尺寸的硅棒,切割移动采用电机驱动、滑轨移动,误差小,切割

效率高,出入线采用齿轮连接驱动,降低了成本。

附图说明

35.下面结合附图对本发明作进一步的说明。

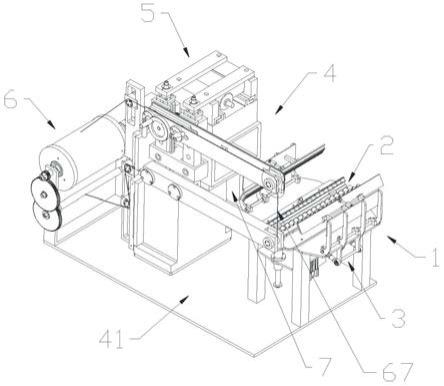

36.图1是本发明截断装置结构示意图;

37.图2是本发明夹持装置结构示意图;

38.图3是本发明压合组件结构示意图;

39.图4是本发明图3中a处放大结构示意图;

40.图5是本发明图3中b处放大结构示意图;

41.图6本发明压合组件结构示意图;

42.图7本发明升降输送组件结构示意图;

43.图8是本发明升降输送组件结构示意图;

44.图9是本发明图8中c处放大结构示意图;

45.图10是本发明截断装置部分结构示意图;

46.图11是本发明移动组件部分结构示意图;

47.图12是本发明移动组件部分结构示意图;

48.图13是本发明移动组件部分结构示意图;

49.图14是本发明切线架组件结构示意图;

50.图15是本发明切线架组件结构示意图;

51.图16是本发明切线架组件部分结构示意图;

52.图17是本发明切线架组件部分结构示意图;

53.图18是本发明出入线组件结构示意图。

具体实施方式

54.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

55.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

56.请参阅图1至图18所示,一种铸锭硅芯截断装置,截断装置包括夹持装置1,夹持装置1包括压合组件2,压合组件2内设有升降输送组件3,夹持装置1一侧设有切割装置4,切割装置4包括底板41,底板41上设有移动组件5,移动组件5一侧设有切线架组件7,移动组件5一端设有出入线组件6。

57.压合组件2包括第一固定板21,第一固定板21上设有第一开槽211和阵列分布的第二开槽212,第一固定板21下设有阵列分布的第一支柱22和阵列分布的第一气缸23,第一支柱22固定在底板41上,第一气缸23一端设有第一安装座231,第一安装座231与第一气缸23

一端转动连接,第一气缸23另一端设有第一伸缩端232;

58.第二开槽212内设有镜像阵列分布的第一压杆24和镜像阵列分布的第二压杆25,第一压杆24上均设有第一开孔241,第二压杆25上均设有第二开孔251,第一开孔241与第二开孔251内设有第一转轴252,第一转轴252上还设有阵列分布的轴承座253,轴承座253固定在第一固定板21上,第一压杆24一端设有第三开孔242,第三开孔242内设有第二转轴243,第二转轴243与第一伸缩端232转动连接,第一气缸23推动第一伸缩端232伸缩,第一伸缩端232通过第二转轴243带动第一压杆24转动,第一压杆24带动第二压杆25同步转动;

59.第一压杆24和第二压杆25上端设有转动连接板26,转动连接板26上设有阵列分布的第二支柱261,第二支柱261上均设有第四开孔262,转动连接板26一侧设有压板27,压板27一侧设有第二安装座271和镜像分布的第三安装座272,第三安装座272之间设有第三转轴273,第三转轴273与第四开孔262转动连接,压板27另一侧设有防滑垫274,转动连接板26与压板27之间设有第二气缸28,第二气缸28一端设有第二伸缩端281,第二伸缩端281与第二安装座271转动连接,第二气缸28另一端设有第四安装座282,第四安装座282固定在转动连接板26上,第二气缸28与第四安装座282转动连接,第二气缸28推动第二伸缩端281伸缩,第二伸缩端281带动压板27调节角度。

60.升降输送组件3包括第二固定板31,第二固定板31与阵列分布的第一支柱22固定连接,第二固定板31上设有镜像分布的第一滑动块311,第一滑动块311与第二固定板31固定连接,第一滑动块311内均设有导向杆312,导向杆312上端设有第一安装块313,第二固定板31下设有第三气缸32,第三气缸32上设有第三伸缩端321,第三伸缩端321上设有第二安装块322,第一安装块313与第二安装块322上共同设有升降板33,升降板33上设有导向安装板34;

61.导向安装板34上设有镜像分布的第一安装板341和镜像分布的第二安装板343,第一安装板341之间设有阵列分布的第一滚轮342,第二安装板343上设有阵列分布的第三开槽344,导向安装板34上方设有镜像分布的转动板35,转动板35一侧设有阵列分布的第三安装块351,第三安装块351安装在第三开槽344内与第二安装板343转动连接,转动板35另一侧设有第四安装块352,转动板35上设有阵列分布的第二滚轮353,第二滚轮353为锥形轮;

62.导向安装板34与转动板35之间设有第四气缸36,第四气缸36上端设有第四伸缩端361,第四伸缩端361与第四安装块352转动连接,第四气缸36下端设有第五安装座362,第四气缸36与第五安装座362转动连接,第五安装座362固定在导向安装板34上,第四气缸36带动第四伸缩端361升降,第四伸缩端361推动转动板35转动。

63.移动组件5包括第一支架51,第一支架51固定在底板41上,第一支架51一侧设有第二支架52,第二支架52内设有第一安装槽521,第一安装槽521内设有张紧轮组件53,张紧轮组件53包括第五安装块531,第五安装块531一侧设有导轮532,第二支架52上端同样设有张紧轮组件53,第一支架51上端设有第三支架54,第三支架54上设有镜像分布的第一滑轨541,第三支架54一侧设有第四支架55,第四支架55上设有第二安装槽551,第二安装槽551内设有张紧轮组件53;

64.第三支架54上设有第一移动架56,第一移动架56下设有镜像分布的第二滑轨561,第二滑轨561与第一滑轨541滑动配合,第一移动架56内设有第六安装座562和第一螺纹孔563,第六安装座562固定在第四支架55上,第六安装座562一侧设有第一电机564,第一电机

564输出端与第一丝杆565连接,第一丝杆565与第一螺纹孔563螺纹配合,第一电机564带动第一丝杆565转动,第一丝杆565带动第一移动架56移动,第一移动架56上设有镜像分布的第三滑轨566;

65.第一移动架56上设有第二移动架57,第二移动架57下设有镜像分布的第四滑轨571,第四滑轨571与第三滑轨566滑动配合,第二移动架57内设有第七安装座572和第二螺纹孔573,第七安装座572固定在第一移动架56上,第七安装座572一侧设有第二电机574,第二电机574输出端与第二丝杆575连接,第二丝杆575与第二螺纹孔573转动连接,第二电机574带动第二丝杆575转动,第二丝杆575带动第二移动架57移动,第二移动架57上设有阵列分布的第三安装板58。

66.切线架组件7包括阵列分布的前立柱71,前立柱71上端设有第八安装座711,第八安装座711与第三安装板58固定连接,前立柱71上均设有t型滑槽712和阵列分布的安装孔713,前立柱71上设有第六安装块72,第六安装块72内设有插销721,插销721安装在安装孔713内,第六安装块72上设有齿条722;

67.前立柱71一侧设有下线架臂73和上线架臂74,下线架臂73上设有阵列分布的下压杆731,下压杆731安装在安装孔713内,前立柱71一端设有第四转轴732,第四转轴732上设有导轮532,上线架臂74一端设有第五转轴741,第五转轴741上设有导轮532,上线架臂74一侧设有手轮743和阵列分布的转杆742,转杆742为螺纹杆,手轮743一端设有第一齿轮744,第一齿轮744与齿条722啮合,转杆742一端设有螺母745,螺母745安装在t型滑槽712内,上线架臂74另一侧设有阵列分布的滑套746,滑套746与前立柱71滑动配合,转动手轮743调节上线架臂74的高度,达到高度后,转动转杆742使上线架臂74与前立柱71固定位置。

68.出入线组件6包括第五支架61,第五支架61上设有电机支板62,第五支架61之间设有收卷杆63和出料桶64,收卷杆63一端设有第二齿轮631,出料桶64一端设有第三齿轮641,第二齿轮631和第三齿轮641之间设有第四齿轮65,第二齿轮631与第四齿轮65啮合,第三齿轮641与第四齿轮65啮合,电机支板62上设有第三电机66,第三电机66通过联轴器661与出料桶64连接,第三电机66带动出料桶64转动,出料桶64带动第三齿轮641转动,第三齿轮641带动第四齿轮65和第二齿轮631转动,第二齿轮631带动收卷杆63转动,切线67从出料桶64抽出,绕过导轮532,收卷杆63收取切线67。

69.一种铸锭硅芯截断方法,截断方法包括以下步骤:

70.步骤一:硅芯棒被生产装置横向夹取至第一滚轮342上,第四气缸36带动第四伸缩端361升降,第四伸缩端361推动转动板35转动;

71.步骤二:当第二滚轮353接触硅芯棒后,第四气缸36停止运行,第一气缸23推动第一伸缩端232伸缩,第一伸缩端232通过第二转轴243带动第一压杆24转动,第一压杆24带动第二压杆25同步转动;

72.步骤三:第一压杆24、第二压杆25同步转动时,带动转动连接板26转动,转动连接板26带动压板27移动,第二气缸28推动第二伸缩端281伸缩,第二伸缩端281带动压板27调节角度,使防滑垫274压合硅芯棒;

73.步骤四:根据硅芯棒直径,转动手轮743调节上线架臂74的高度,达到高度后,转动转杆742使上线架臂74与前立柱71固定位置;

74.步骤五:第三电机66带动出料桶64转动,出料桶64带动第三齿轮641转动,第三齿

轮641带动第四齿轮65和第二齿轮631转动,第二齿轮631带动收卷杆63转动,切线67开始转动;

75.步骤六:第二电机574启动带动第二移动架57移动,带动切线67切割硅芯棒,切断后,第一电机564带动切线67移动位置,第二电机574启动带动第二移动架57移动,带动切线67继续切割硅芯棒;

76.步骤七:当硅芯棒前端切除后,第四气缸36停止运行,第一气缸23带动第一伸缩端232收缩,第一伸缩端232通过第二转轴243带动第一压杆24转动,第一压杆24带动第二压杆25同步转动,第一压杆24、第二压杆25同步转动时,带动转动连接板26转动,转动连接板26带动压板27移动脱离硅芯棒;

77.步骤八:生产装置推动硅芯棒继续前进,重复步骤二、步骤三、步骤四、步骤五、步骤六。

78.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

79.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。