1.本发明涉及克拉管,具体涉及一种高端耐磨克拉管及其制备方法。

背景技术:

2.克拉管即热态缠绕成型高密度聚乙烯缠绕结构壁管,该壁管是以高密度聚乙烯树脂为主要原材料,采用热态缠绕杨型工艺,以聚丙烯单壁波纹管为支撑结构制成具有较高抗外压能力的特殊结构壁管材,克拉管产品可分为pr、op、sq、vw四种系列;其中,pr、op主要用做埋地排水管道,sq主要用于制造容器或窨井,vw主要用于三通、弯头、二次加工成型的管件,产品中应用最多的是pr系列;现有克拉管的耐磨性等防护性能不好,在管道施工过程中,由于管材的移动及与地面的接触,以至于管材表面在装卸、施工过程中经常受到破坏及损伤,并且现有克拉管的质量不佳,在使用时容易受到损坏,而且生产工艺的连续性差,有待改进。

技术实现要素:

3.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种高端耐磨克拉管及其制备方法。

4.本发明的技术解决方案如下:

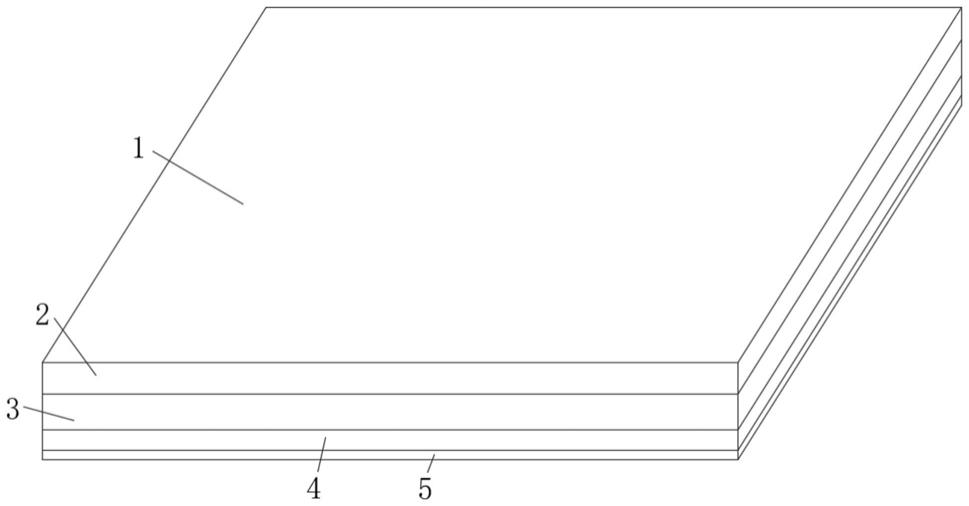

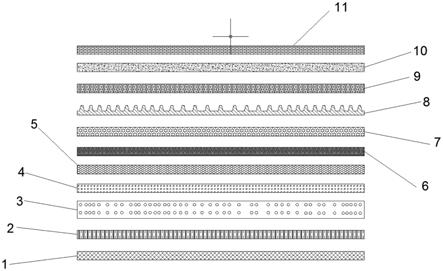

5.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下原料:基体材料、附着力促进剂以及自修复型微胶囊;

6.所述自修复型微胶囊包括第一微胶囊和第二微胶囊,第一微胶囊内含有耐磨粒子的主成膜高分子预聚体,第二微胶囊内含有耐磨粒子的固化剂。

7.优选地,所述基体材料、附着力促进剂以及自修复型微胶囊的质量比为80

‑

90:0.1

‑

10:1

‑

20。

8.优选地,所述附着力促进剂包括硅烷、钛酸盐、锆酸盐、羧基磷酸酯中的至少一种。

9.优选地,所述耐磨粒子包括硅酮母粒、碳化硅、二氧化硅、三氧化铝及金刚石的一种或几种的组合。

10.优选地,所述耐磨粒子的粒径为0.2

‑

5μm。

11.优选地,所述基体材料为聚氨酯或聚四氟乙烯。

12.本发明还公开了一种高端耐磨克拉管的制备方法,制备管体,将基体材料、附着力促进剂以及自修复型微胶囊混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。

13.优选地,所述浸泡至少包括两次,第一次浸泡温度50

‑

90℃,第二浸泡温度为100

‑

120℃。

14.优选地,管体在浸泡之前,对管体进行预处理,具体为:在管体壁部缠绕浸润树脂的纤维。

15.优选地,所述浸润树脂的纤维,其中浸润的树脂为环氧树脂,纤维上浸润树脂含量

为纤维质量的10

‑

20%。

16.本发明至少具有以下有益效果之一:

17.(1)本发明的一种高端耐磨克拉管,通过在管体的壁部设置一层耐磨层,能够提高其耐磨性能,提高使用寿命,同时在耐磨层中加入附着力促进剂,能够提高其和管体壁部的附着力,另在耐磨层中加入自修复型微胶囊,能够在使用过程中发生磨损或出现裂纹的情况下,第一微胶囊中的成膜高分子预聚体和第二微胶囊中的固化剂反应,将裂纹处和磨损处填补修复,延长其使用寿命,第一微胶囊和第二微胶囊中添加有耐磨粒子,能够提高修复后的耐磨性能。

18.(2)本发明的一种高端耐磨克拉管的制备方法,通过在管体上进行至少两次不同温度的浸泡,第一次浸泡除了上料之外还能起到对管体和涂料的预热作用,因此,耐磨层在管体上布设的更加均匀,耐磨效果更优异。

19.(3)本发明的一种高端耐磨克拉管的制备方法,在管体浸泡之前,在管体缠绕浸润树脂的纤维,一方面能够提高耐磨层与管体之间的接触面积和附着力,另一方面能够提高管体的强度。

具体实施方式

20.以下具体实施例是对本发明的技术方案做进一步说明。

21.以下管体为hdpe材质管。

22.实施例1

23.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下重量份数的原料:80份基体材料、0.5份附着力促进剂以及10份自修复型微胶囊;

24.所述自修复型微胶囊包括质量比4:1的第一微胶囊和第二微胶囊,第一微胶囊内含有耐磨粒子的主成膜高分子预聚体,第二微胶囊内含有耐磨粒子的固化剂。具体地,第一微胶囊和第二微胶囊的壁材为聚脲醛树脂,第一微胶囊的芯材为端羟基聚硅氧烷、第二微胶囊的芯材为甲基三丁酮肟基硅烷和辛酸亚锡。

25.第一微胶囊的制备方法具体为:将尿素7份、间苯二酚1份、氯化铵1份、水300份和乳化剂1.5份充分搅拌溶解,用稀盐酸调节ph值到4.0,加入5份其中质量比1:1的耐磨粒子和入端羟基聚硅氧烷的芯材,提高搅拌速度到1200rpm,搅拌25分钟使其充分乳化,然后调低速度到500rpm,加入15份甲醛,将温度调整到55℃进行缩聚反应7小时,然后过滤,用二甲苯和去离子水清洗3次,真空干燥;制得第一微胶囊。

26.第二微胶囊的制备方法具体为:将尿素7份、间苯二酚1份、氯化铵1份、水300份和乳化剂1.5份充分搅拌溶解,用稀盐酸调节ph值到4.0,加入5份其中质量比为1:1:2的耐磨粒子、甲基三丁酮肟基硅烷和辛酸亚锡的芯材,提高搅拌速度到1100rpm,搅拌25分钟使其充分乳化,然后调低速度到700rpm,加入15份甲醛,将温度调整到55℃进行缩聚反应8小时,然后过滤,用二甲苯和去离子水清洗4次,真空干燥;制得第二微胶囊。

27.所述附着力促进剂包括环氧基硅烷。

28.所述耐磨粒子包括硅酮母粒。所述耐磨粒子的粒径为0.7μm。

29.所述基体材料为聚氨酯。

30.其制备方法,采用热熔法制备管体,将基体材料、附着力促进剂以及自修复型微胶

囊混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。所述浸泡包括两次,第一次浸泡温度50℃,第二浸泡温度为100℃。管体在浸泡之前,对管体进行预处理,具体为:在管体壁部缠绕浸润树脂的纤维;所述浸润树脂的纤维,其中浸润的树脂为环氧树脂,纤维上浸润树脂含量为纤维质量的10%,纤维为玻璃纤维。

31.实施例2

32.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下重量份数的原料:85份基体材料、0.9份附着力促进剂以及12份自修复型微胶囊;

33.所述自修复型微胶囊包括质量比3:1的第一微胶囊和第二微胶囊,第一微胶囊内含有耐磨粒子的主成膜高分子预聚体,第二微胶囊内含有耐磨粒子的固化剂。具体地,第一微胶囊和第二微胶囊的壁材为聚脲醛树脂,第一微胶囊的芯材为乙烯基聚二甲基硅氧烷、第二微胶囊的芯材为含氢硅油及铂催化剂。

34.第一微胶囊的制备方法具体为:将尿素7份、间苯二酚1份、氯化铵1份、水300份和乳化剂1.5份充分搅拌溶解,用稀盐酸调节ph值到4.0,加入5份质量比为1:1的耐磨粒子和乙烯基聚二甲基硅氧烷的芯材,提高搅拌速度到1200rpm,搅拌25分钟使其充分乳化,然后调低速度到500rpm,加入15份甲醛,将温度调整到55℃进行缩聚反应7小时,然后过滤,用二甲苯和去离子水清洗3次,真空干燥;制得第一微胶囊。

35.第二微胶囊的制备方法具体为:将尿素7份、间苯二酚1份、氯化铵1份、水300份和乳化剂1.5份充分搅拌溶解,用稀盐酸调节ph值到4.0,加入4份质量比1:1:0.05的耐磨粒子和含氢硅油及铂催化剂的芯材,提高搅拌速度到1100rpm,搅拌25分钟使其充分乳化,然后调低速度到700rpm,加入15份甲醛,将温度调整到55℃进行缩聚反应8小时,然后过滤,用二甲苯和去离子水清洗4次,真空干燥;制得第二微胶囊。

36.所述附着力促进剂包括硅烷。

37.所述耐磨粒子包括硅酮母粒。所述耐磨粒子的粒径为1.2μm。

38.所述基体材料为聚氨酯。

39.其制备方法,采用热熔法制备管体,将基体材料、附着力促进剂以及自修复型微胶囊混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。所述浸泡包括两次,第一次浸泡温度60℃,第二浸泡温度为110℃。管体在浸泡之前,对管体进行预处理,具体为:在管体壁部缠绕浸润树脂的纤维;所述浸润树脂的纤维,其中浸润的树脂为环氧树脂,纤维上浸润树脂含量为纤维质量的12%,纤维为玻璃纤维。

40.实施例3

41.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下重量份数的原料:90份基体材料、1.2份附着力促进剂以及13份自修复型微胶囊;

42.所述自修复型微胶囊包括质量比1:1的第一微胶囊和第二微胶囊,第一微胶囊内含有耐磨粒子的主成膜高分子预聚体,第二微胶囊内含有耐磨粒子的固化剂。具体地,第一微胶囊和第二微胶囊的壁材为聚脲醛树脂,第一微胶囊的芯材为端羟基聚硅氧烷、第二微胶囊的芯材为甲基三丁酮肟基硅烷、四丁酮肟基硅烷和二月桂酸二丁基锡。

43.第一微胶囊的制备方法具体为:将尿素7份、间苯二酚1份、氯化铵1份、水300份和乳化剂1.5份充分搅拌溶解,用稀盐酸调节ph值到4.0,加入4份质量比1:1的耐磨粒子和端羟基聚硅氧烷的芯材,提高搅拌速度到1200rpm,搅拌25分钟使其充分乳化,然后调低速度

到500rpm,加入15份甲醛,将温度调整到55℃进行缩聚反应7小时,然后过滤,用二甲苯和去离子水清洗3次,真空干燥;制得第一微胶囊。

44.第二微胶囊的制备方法具体为:将尿素7份、间苯二酚1份、氯化铵1份、水300份和乳化剂1.5份充分搅拌溶解,用稀盐酸调节ph值到4.0,加入3份质量比1:1:0.5:0.5:0.5的耐磨粒子和甲基三丁酮肟基硅烷、四丁酮肟基硅烷和二月桂酸二丁基锡的芯材,提高搅拌速度到1100rpm,搅拌25分钟使其充分乳化,然后调低速度到700rpm,加入15份甲醛,将温度调整到55℃进行缩聚反应8小时,然后过滤,用二甲苯和去离子水清洗4次,真空干燥;制得第二微胶囊。

45.所述附着力促进剂包括环氧基硅烷。

46.所述耐磨粒子包括硅酮母粒。所述耐磨粒子的粒径为5μm。

47.所述基体材料为聚氨酯。

48.其制备方法,采用热熔法制备管体,将基体材料、附着力促进剂以及自修复型微胶囊混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。所述浸泡包括两次,第一次浸泡温度90℃,第二浸泡温度为120℃。管体在浸泡之前,对管体进行预处理,具体为:在管体壁部缠绕浸润树脂的纤维;所述浸润树脂的纤维,其中浸润的树脂为环氧树脂,纤维上浸润树脂含量为纤维质量的20%,纤维为玻璃纤维。

49.实施例4

50.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下重量份数的原料:85份基体材料、0.9份附着力促进剂以及12份自修复型微胶囊;

51.所述自修复型微胶囊包括质量比3:1的第一微胶囊和第二微胶囊,第一微胶囊内含有耐磨粒子的主成膜高分子预聚体,第二微胶囊内含有耐磨粒子的固化剂。具体地,第一微胶囊和第二微胶囊的壁材为聚脲醛树脂,第一微胶囊的芯材为乙烯基聚二甲基硅氧烷、第二微胶囊的芯材为含氢硅油及铂催化剂。

52.第一微胶囊和第二微胶囊的制备方法同实施例2。

53.所述附着力促进剂包括锆酸钡。

54.所述耐磨粒子包括硅酮母粒。所述耐磨粒子的粒径为1.2μm。

55.所述基体材料为聚氨酯。

56.其制备方法,采用热熔法制备管体,将基体材料、附着力促进剂以及自修复型微胶囊混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。所述浸泡包括三次,第一次浸泡温度60℃,第二浸泡温度为80℃,第三次浸泡温度为120℃。管体在浸泡之前,对管体进行预处理,具体为:在管体壁部缠绕浸润树脂的纤维;所述浸润树脂的纤维,其中浸润的树脂为环氧树脂,纤维上浸润树脂含量为纤维质量的12%,纤维采用玻璃纤维。

57.实施例5

58.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下重量份数的原料:85份基体材料、0.9份附着力促进剂以及12份自修复型微胶囊;

59.所述自修复型微胶囊包括质量比3:1的第一微胶囊和第二微胶囊,第一微胶囊内含有耐磨粒子的主成膜高分子预聚体,第二微胶囊内含有耐磨粒子的固化剂。具体地,第一微胶囊和第二微胶囊的壁材为聚脲醛树脂,第一微胶囊的芯材为乙烯基聚二甲基硅氧烷、第二微胶囊的芯材为含氢硅油及铂催化剂。

60.第一微胶囊和第二微胶囊的制备方法同实施例2。

61.所述附着力促进剂包括硅烷。

62.所述耐磨粒子包括硅碳化硅。所述耐磨粒子的粒径为1.2μm。

63.所述基体材料为聚氨酯。

64.其制备方法,采用热熔法制备管体,将基体材料、附着力促进剂以及自修复型微胶囊混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。所述浸泡包括两次,第一次浸泡温度60℃,第二浸泡温度为110℃。管体在浸泡之前,对管体进行预处理,具体为:在管体壁部缠绕浸润树脂的纤维;所述浸润树脂的纤维,其中浸润的树脂为环氧树脂,纤维上浸润树脂含量为纤维质量的12%,纤维采用玻璃纤维。

65.对比例1(无自修复型微胶囊)

66.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下重量份数的原料:85份基体材料、0.9份附着力促进剂;

67.所述附着力促进剂包括硅烷。

68.所述耐磨粒子包括硅酮母粒。所述耐磨粒子的粒径为1.2μm。

69.所述基体材料为聚氨酯。

70.其制备方法,采用热熔法制备管体,将基体材料、附着力促进剂混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。所述浸泡包括两次,第一次浸泡温度60℃,第二浸泡温度为110℃。管体在浸泡之前,对管体进行预处理,具体为:在管体壁部缠绕浸润树脂的纤维;所述浸润树脂的纤维,其中浸润的树脂为环氧树脂,纤维上浸润树脂含量为纤维质量的12%。

71.对比例2(一次浸泡)

72.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下重量份数的原料:85份基体材料、0.9份附着力促进剂以及12份自修复型微胶囊;

73.所述自修复型微胶囊包括质量比3:1的第一微胶囊和第二微胶囊,第一微胶囊内含有耐磨粒子的主成膜高分子预聚体,第二微胶囊内含有耐磨粒子的固化剂。具体地,第一微胶囊和第二微胶囊的壁材为聚脲醛树脂,第一微胶囊的芯材为乙烯基聚二甲基硅氧烷、第二微胶囊的芯材为含氢硅油及铂催化剂。

74.第一微胶囊和第二微胶囊的制备方法同实施例2。

75.所述附着力促进剂包括硅烷。

76.所述耐磨粒子包括硅酮母粒。所述耐磨粒子的粒径为1.2μm。

77.所述基体材料为聚氨酯。

78.其制备方法,采用热熔法制备管体,将基体材料、附着力促进剂以及自修复型微胶囊混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。所述浸泡浸泡温度为110℃。管体在浸泡之前,对管体进行预处理,具体为:在管体壁部缠绕浸润树脂的纤维;所述浸润树脂的纤维,其中浸润的树脂为环氧树脂,纤维上浸润树脂含量为纤维质量的12%。

79.对比例3(无预处理)

80.一种高端耐磨克拉管,包括管体,管体外壁涂覆有耐磨层,所述耐磨层包含以下重量份数的原料:85份基体材料、0.9份附着力促进剂以及12份自修复型微胶囊;

81.所述自修复型微胶囊包括质量比3:1的第一微胶囊和第二微胶囊,第一微胶囊内含有耐磨粒子的主成膜高分子预聚体,第二微胶囊内含有耐磨粒子的固化剂。具体地,第一微胶囊和第二微胶囊的壁材为聚脲醛树脂,第一微胶囊的芯材为乙烯基聚二甲基硅氧烷、第二微胶囊的芯材为含氢硅油及铂催化剂。

82.第一微胶囊和第二微胶囊的制备方法同实施例2。

83.所述附着力促进剂包括硅烷。

84.所述耐磨粒子包括硅酮母粒。所述耐磨粒子的粒径为1.2μm。

85.所述基体材料为聚氨酯。

86.其制备方法,采用热熔法制备管体,将基体材料、附着力促进剂以及自修复型微胶囊混合均匀,制得耐磨层涂料,然后将管体浸泡在耐磨层涂料中,取出烘干。所述浸泡包括两次,第一次浸泡温度60℃,第二浸泡温度为110℃。

87.对上述实施例和对比例进行性能测试,测试值见表1。

88.附着力:在样本表面每隔1mm相互垂直刻线,刻线划成格栅方块,划线时保证一次刻线,观察此区域内的覆盖层是否从基体上剥落,并计算脱落率。

89.弯曲模量:参考gb/t9341

‑

2000。

90.磨损率:将试样悬固于自制的罐式浆体冲蚀磨损试验机上,进行泥浆型冲蚀磨损试样,冲蚀角度30

°

,冲蚀时间2h,计算磨损率。

91.试样附着力(%)磨损率(%)弯曲模量(mpa)实施例153358实施例264359实施例355361实施例444365实施例565365对比例1811342对比例21213312对比例31112287

92.通过上表可以看出,实施例的性能优于对比例,其中的原因可能如下,通过对比例1的分析可知,实施例中添加自修复型微胶囊,当管体受到冲蚀力的时候,管体壁部出现裂纹,将第一微胶囊和第二微胶囊的壁部也产生裂纹,内部的原料发生固化反应,将冲蚀处进行重新粘合,芯材中同时添加有耐磨粒子,磨损率减少,抗冲蚀性能大大提高;通过对比例2的分析可知,实施例中采用不同温度的多次浸泡,第一次浸泡除了上料之外还能起到对管体和涂料的预热作用,因此,耐磨层在管体上布设的更加均匀,性能更优异;通过对比例3的分析可知,实施例中在管体浸泡之前对管体进行预处理,一方面浸有树脂的纤维能够提高耐磨层与管体之间的接触面积和附着力,另一方面纤维本身能够提高管体的抗弯曲强度。

93.在不出现冲突的前提下,本领域技术人员可以将上述附加技术特征自由组合以及叠加使用。

94.在本发明的实施例的描述中,需要理解的是,

“‑”

和“~”表示的是两个数值之同的范围,并且该范围包括端点。例如:“a

‑

b”表示大于或等于a,且小于或等于b的范围。“a~b”表示大于或等于a,且小于或等于b的范围。

95.在本发明的实施例的描述中,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

96.以上所述仅为本发明的优先实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。