1.本发明涉及复合相变储热材料和固体废弃物资源化利用领域,具体涉及一种粉煤灰基定型熔盐复合相变储热材料及其制备方法和用途。

背景技术:

::2.储能技术是新能源消纳和工业余热回收的关键共性技术。储能技术将有力促进清洁能源产业发展和提高工业余热利用率,为实现碳中和目标贡献力量。相变储能技术以相变储热材料为介质,实现热量的储存与释放,可以有效缓解能源供需不匹配和工业余热再利用等问题。太阳能光热和工业余热利用的温度范围属于中高温领域。熔盐类相变材料,特别是硝酸盐,相变温度大多处于200‑500℃范围内,并且储热密度较高,因此是太阳能和工业余热应用较多的储热材料。3.然而,固液相变材料熔化后的泄露问题是其应用过程的一大挑战。通过一种基体材料对相变材料进行微封装进而制得定型复合相变储热材料是减少泄露的有效途径。例如lengguanghui等以nacl‑kcl共晶盐为相变材料,硅藻土为封装材料,合成了高温复合储热材料。在该复合材料中,二元共晶盐成功地封装在硅藻土中,熔盐泄露显著减少(参见“microencapsulated&form‑stablephasechangematerialsforhightemperaturethermalenergystorage”,lengguanghui等,appliedenergy,2018年,217::22‑280)。李彦等选用膨胀石墨作为载体,与lino3‑kno3二元硝酸盐混合制得复合储热材料,结果表明混合熔盐较好地渗入到膨胀石墨的多孔骨架结构中,且整体分散较为均匀(参见“硝酸盐/膨胀石墨复合相变材料的热性能”,李彦等,硅酸盐学报,2018年,46(5):625‑632)。然而,选用硅藻土、膨胀石墨、氧化镁等作为基体材料,大大增加了制备成本,为了大规模应用相变材料,需要降低复合材料的成本,因此,需要开发成本低廉的基体材料。4.粉煤灰是燃煤电厂排出的主要固体废物,也是当前排量较大的工业废渣之一。粉煤灰颗粒呈多孔蜂窝状结构,比表面积较大,具有较高的吸附活性,其主要成分为sio2,al2o3,fe2o3,cao,mgo,k2o和na2o,还具有熔点高、无毒无味、价格廉价等优点,是一种理想的相变储能材料的封装材料。此外,以粉煤灰用作储热材料基体提供了一种固废资源化利用新途径,提高了资源利用率,减少了环境污染。例如黄平等以肉豆蔻酸为相变材料,改性粉煤灰为复合基底,采用熔融混合法制备了肉豆蔻酸/改性粉煤灰复合相变储热材料。结果表明,肉豆蔻酸可均匀地嵌入改性粉煤灰的多孔结构中,经过400次储/放热循环后,其相变温度和相变焓变化都不大,表现出较好的储热稳定性(参见“肉豆蔻酸/改性粉煤灰复合相变储能材料的制备及性能研究”,黄平等,材料导报,2016年,30(s1):214‑216 219)。5.赖榕永等将肉豆蔻酸(ma)、棕榈酸(pa)、硬脂酸(sa)混合后形成的相变材料与工业固废粉煤灰,通过熔融混合法制得ma‑pa‑sa/改性粉煤灰复合相变储能材料。结果表明,ma‑pa‑sa低共熔物与改性粉煤灰为物理掺杂,复合相变储能材料的相变温度为45.8℃,相变焓为93.58j/g,经过800次的储/放热循环后,其相变焓损失率为12.9%,材料的储热性能稳定,具有较长的使用寿命(参见“ma‑pa‑sa/改性粉煤灰复合相变储能材料的制备与性能”,赖榕永等,材料导报,2019年,33(s1):219‑222)。6.赵亮等以石蜡为相变材料、改性粉煤灰为载体、无水乙醇为溶剂,采用溶液插层法制备了石蜡/改性粉煤灰相变储能材料。经过差示扫描量热(dsc)、扫描电镜(sem)和红外(ft‑ir)测定,相变储能材料中石蜡的适宜含量为60%,相变温度为60.4℃,相变潜热值为51.7kj/kg,经过连续1000次吸热‑放热试验后,未发现漏液和储热性能明显衰减现象,说明储热材料具有良好的热稳定性和兼容性(参见“石蜡/改性粉煤灰储能材料的制备与性能研究”,赵亮等,第十六届全国催化学术会议论文集,2012年,1‑2)。7.而且,cn110643329a公开了一种脂肪酸/改性粉煤灰复合相变储能材料及其制备方法,以不同粒径的粉煤灰作为相变材料载体,通过熔融混合法制备脂肪酸/改性粉煤灰复合相变储能材料,改善了脂肪酸基相变材料液体易泄漏的问题。cn107502301a公开了一种粉煤灰基复合相变储热材料及其制备方法,以肉豆蔻酸、硬脂酸、聚乙二醇作为三元相变材料,以膨胀石墨片和改性粉煤灰为支撑材料,采用超声吸附法制备得到粉煤灰基复合相变储热材料,结果显示该相变储热材料均匀的嵌入改性粉煤灰的多孔结构中,且热稳定性好,储热性能优异。8.然而,以上研究中尽管已有粉煤灰作为储热材料基体的案例,并且都获得了较好的储热性能,但是储热材料主要为石蜡、脂肪酸等有机物类,其工作温度低,储热密度也较低,只适用于低温场合,不适用于太阳能、工业余热回收等中高温应用领域,而且,以上研究皆对粉煤灰进行预处理,即,用弱酸等试剂对粉煤灰进行改性,增强熔融浸渍法制备复合材料过程中粉煤灰的吸附性。这一改性过程,增加了工艺以及试剂的使用,势必会增加成本,还会使得工艺繁琐。9.因此,开发一种粉煤灰基定型熔盐复合相变储热材料及其制备方法和用途,无需对粉煤灰进行改性预处理,以应用于大规模中高温场合,具有十分重要的意义。技术实现要素:10.鉴于现有技术中存在的问题,本发明提供了一种粉煤灰基定型熔盐复合相变储热材料及其制备方法和用途,所述制备方法以大宗工业固体废弃物粉煤灰作为熔盐复合材料的基体,无需对粉煤灰进行改性处理,经过混合‑压制‑烧结工艺制备得到所述粉煤灰基定型熔盐复合相变储热材料,相变温度为200‑500℃,以固废粉煤灰作为基体材料不仅可以降低储热材料的生产成本,还可以提高资源利用率,尤其适用于太阳能、工业余热回收等中高温应用领域。11.为达此目的,本发明采用以下技术方案:12.本发明的目的之一在于提供一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:13.(1)将粉煤灰和熔盐进行混合,得到复合材料混合粉末;14.(2)将步骤(1)得到的所述复合材料混合粉末压制成型,得到复合材料坯体;15.(3)将步骤(2)得到的所述复合材料坯体进行烧结,得到粉煤灰基定型熔盐复合相变储热材料。16.本发明所述制备方法以熔盐作为相变材料,以粉煤灰作为基体材料,无需对粉煤灰进行改性处理,粉煤灰不仅具有多孔结构,可以为作为相变材料的熔盐提供结构支撑,还与熔盐之间化学相容性良好,可以得到无机‑无机类复合相变储热材料,而且具有熔点高、成本低的优点,物理性能稳定;经过混合‑压制‑烧结工艺制备得到粉煤灰基定型熔盐复合相变储热材料,相变温度为200‑500℃,不仅可以降低储热材料的生产成本,还可以提高资源利用率,尤其适用于太阳能、工业余热回收等中高温应用领域。17.作为本发明优选的技术方案,步骤(1)所述粉煤灰和熔盐的质量比为1:(0.5‑2),例如1:0.5、1:1、1:1.5或1:2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。18.本发明所述粉煤灰和熔盐的质量比为1:(0.5‑2),不仅可以提高相变材料的占比,进而保证制备得到的复合相变储热材料具有足够的储热密度,还可以防止相变材料过多导致的相变材料与基体材料结合不紧密的问题,进而避免相变材料熔化后易泄漏的问题,而且大大降低了储热材料的制备成本,有利于工业应用。19.优选地,步骤(1)所述混合在球磨机中进行。20.优选地,所述球磨机的转速为200‑500r/min,例如200r/min、250r/min、300r/min、350r/min、400r/min、450r/min或500r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。21.优选地,步骤(1)所述混合的时间为10‑30min,例如10min、15min、20min、25min或30min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。22.作为本发明优选的技术方案,步骤(1)所述粉煤灰的粒径为10‑100μm,例如10μm、30μm、40μm、45μm、50μm、60μm、65μm、70μm、80μm、90μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为40‑70μm。23.值得说明的是,本发明对粒径范围的控制是通过筛分实现的。24.优选地,在步骤(1)所述混合之前,对所述粉煤灰进行干燥处理。25.优选地,所述干燥处理的温度为100‑130℃,例如100℃、105℃、110℃、115℃、120℃、125℃或130℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为120℃。26.优选地,所述干燥处理的时间为2‑8h,例如2h、3h、4h、5h、6h、7h或8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为4‑6h。27.作为本发明优选的技术方案,步骤(1)所述熔盐包括硝酸钾、硝酸钠或硝酸锂中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括:硝酸钾与硝酸钠的组合,或硝酸钠与硝酸锂的组合等,优选为硝酸钠与硝酸钾的组合。28.优选地,所述熔盐中硝酸钠和硝酸钾的质量比为3:(1‑4),例如3:1、3:1.5、3:2、3:2.5、3:3(即1:1)、3:3.5或3:4等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为3:2。29.作为本发明优选的技术方案,在步骤(1)所述混合之前,对所述熔盐依次进行球磨处理与干燥处理。30.优选地,所述球磨在球磨机中进行。31.优选地,所述球磨机的转速为300‑600r/min,例如300r/min、350r/min、400r/min、450r/min、500r/min、550r/min或600r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。32.优选地,所述球磨的时间为20‑60min,例如20min、30min、40min、50min或60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。33.优选地,步骤(1)所述熔盐的粒径为1‑40μm,例如1μm、5μm、10μm、15μm、20μm、25μm、30μm或40μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为5‑25μm。34.优选地,所述干燥处理的温度为100‑130℃,例如100℃、105℃、110℃、115℃、120℃、125℃或130℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为120℃。35.优选地,所述干燥处理的时间为2‑8h,例如2h、3h、4h、5h、6h、7h或8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为4‑6h。36.作为本发明优选的技术方案,步骤(2)所述压制成型的压力为10‑60mpa,例如10mpa、20mpa、30mpa、40mpa、50mpa或60mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。37.优选地,步骤(2)所述压制成型的时间为2‑10min,例如2min、3min、5min、6min、8min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。38.值得说明的是,在本发明所述压制成型的过程中,若压制成型的压力高则可能把复合材料压碎,若压制成型的压力低则复合材料不够紧密,本领域的技术人员可以根据工艺需要合理选择对应的压制压力与压制时间,以使压制效果良好。39.优选地,步骤(2)所述压制成型为将所述复合材料混合粉末压制成圆柱状复合材料坯体。40.优选地,所述圆柱状复合材料坯体的直径为8‑30mm,例如8mm、10mm、12mm、15mm、17mm、20mm或30mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为10‑20mm。41.优选地,所述圆柱状复合材料坯体的厚度为1‑5mm,例如1mm、2mm、2.5mm、3mm、3.5mm或4mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2‑4mm。42.作为本发明优选的技术方案,步骤(3)所述烧结的温度比所述熔盐的相变温度高10‑80℃,例如10℃、20℃、30℃、40℃、50℃、60℃、70℃或80℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。43.发明人经过多次试验研究发现,根据熔盐的相变温度来确定烧结的温度,并且设置烧结的温度比熔盐的温度高10‑80℃,一方面,可以使得熔盐熔化为液态,液态熔盐在流动、毛细作用等影响下可以与作为基体材料的粉煤灰之间结合地更加均匀和紧密,而且液态熔盐可以填充粉煤灰固态粉末颗粒与颗粒之间的空隙或者孔隙,使得两种材料之间结合更牢固,另一方面,可以防止熔盐达到沸点或者分解温度,避免了熔盐发生挥发或者分解造成复合相变储热材料性能衰减。另外,发明人经过多次试验,从一次次的失败中总结经验,不断改进制备流程和参数,设定不同的压制压力和恒压时间获得良好定型。44.优选地,步骤(3)所述烧结的时间为60‑180min,例如60min、70min、90min、95min、100min、105min、110min、115min、120min、150min或180min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为90‑120min。45.优选地,步骤(3)所述烧结的升温速率为1‑10℃/min,例如1℃/min、3℃/min、5℃/min、6℃/min、8℃/min、9℃/min或10℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为5℃/min。46.作为本发明优选的技术方案,所述制备方法包括如下步骤:47.(1)准备粒径为10‑100μm的粉煤灰,然后在100‑130℃下干燥处理2‑8h;准备熔盐并在转速为300‑600r/min的球磨机中进行20‑60min的球磨处理,得到粒径为1‑40μm的熔盐,然后在100‑130℃下干燥处理2‑8h;将干燥处理后的粉煤灰和熔盐按照质量比为1:(0.5‑2)在转速为200‑500r/min的球磨机中混合10‑30min,得到复合材料混合粉末;48.(2)将步骤(1)得到的所述复合材料混合粉末在10‑60mpa下进行2‑10min的压制成型,得到直径为8‑30mm、厚度为1‑5mm的圆柱状复合材料坯体;49.(3)将步骤(2)得到的所述复合材料坯体烧结60‑180min,所述烧结的温度比所述熔盐的相变温度高10‑80℃,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为1‑10℃/min。50.本发明的目的之二在于提供一种粉煤灰基定型熔盐复合相变储热材料,利用目的之一所述的制备方法制备得到,相变温度为200‑500℃。51.本发明的目的之三在于提供一种粉煤灰基定型熔盐复合相变储热材料的用途,将目的之二所述粉煤灰基定型熔盐复合相变储热材料用于太阳能、工业余热回收领域。52.与现有技术方案相比,本发明至少具有以下有益效果:53.(1)本发明所述制备方法以熔盐作为相变材料,以大宗工业固体废弃物粉煤灰作为基体材料,无需对粉煤灰进行改性处理,经过混合‑压制‑烧结工艺制备得到粉煤灰基定型熔盐复合相变储热材料,不仅可以降低储热材料的生产成本,还可以提高资源利用率;54.(2)本发明所述粉煤灰基定型熔盐复合相变储热材料,相变温度为200‑500℃,适用于太阳能、工业余热回收等中高温应用领域。附图说明55.图1是本发明实施例1制备得到的粉煤灰基定型熔盐复合相变储热材料的样品图;56.图2是本发明实施例1制备得到的粉煤灰基定型熔盐复合相变储热材料的微结构示意图;57.图3是本发明实施例1制备得到的粉煤灰基定型熔盐复合相变储热材料的热性能测试(tg‑dsc)曲线图;58.图4是本发明实施例1制备得到的粉煤灰基定型熔盐复合相变储热材料的xrd图谱。具体实施方式59.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。60.实施例161.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:62.(1)准备粒径为10‑50μm的粉煤灰,然后在120℃下干燥处理6h;准备质量比为3:2的硝酸钠与硝酸钾作为熔盐,在转速为500r/min的球磨机中进行40min的球磨处理,得到粒径为10‑35μm的熔盐,然后在120℃下干燥处理6h;将干燥处理后的粉煤灰和熔盐按照质量比为1:1在转速为350r/min的球磨机中混合20min,得到复合材料混合粉末;63.(2)将步骤(1)得到的所述复合材料混合粉末在20mpa下进行5min的压制成型,得到直径为15mm、厚度为2mm的圆柱状复合材料坯体;64.(3)将步骤(2)得到的所述复合材料坯体在260℃下烧结90min,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为5℃/min。65.图1是本实施例制备得到的粉煤灰基定型熔盐复合相变储热材料的样品图,由图1可以看出,所得复合相变储热材料的表面光滑,无破损和泄漏,形貌良好;图2是本实施例制备得到的粉煤灰基定型熔盐复合相变储热材料的微结构示意图,即,粉煤灰与熔盐分布均匀,紧密结合;图3是本实施例制备得到的粉煤灰基定型熔盐复合相变储热材料的热性能测试(tg‑dsc)曲线图,由图3可以看出,所得复合相变储热材料的相变温度为224.2℃,相变焓为31.92kj/kg;图4是本实施例制备得到的粉煤灰基定型熔盐复合相变储热材料的xrd图谱,由图4可以看出,粉煤灰与硝酸盐化学相容性良好。66.实施例267.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:68.(1)准备粒径为40‑70μm的粉煤灰,然后在120℃下干燥处理6h;准备质量比为3:2的硝酸钠与硝酸钾作为熔盐,在转速为500r/min的球磨机中进行40min的球磨处理,得到粒径为5‑25μm的熔盐,然后在120℃下干燥处理6h;将干燥处理后的粉煤灰和熔盐按照质量比为1:1在转速为350r/min的球磨机中混合20min,得到复合材料混合粉末;69.(2)将步骤(1)得到的所述复合材料混合粉末在60mpa下进行2min的压制成型,得到直径为20mm、厚度为2mm的圆柱状复合材料坯体;70.(3)将步骤(2)得到的所述复合材料坯体在240℃下烧结120min,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为5℃/min。71.实施例372.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:73.(1)准备粒径为70‑100μm的粉煤灰,然后在110℃下干燥处理5h;准备质量比为3:2的硝酸钠与硝酸钾作为熔盐,在转速为500r/min的球磨机中进行40min的球磨处理,得到粒径为1‑15μm的熔盐,然后在110℃下干燥处理5h;将干燥处理后的粉煤灰和熔盐按照质量比为1:0.5在转速为350r/min的球磨机中混合20min,得到复合材料混合粉末;74.(2)将步骤(1)得到的所述复合材料混合粉末在40mpa下进行5min的压制成型,得到直径为30mm、厚度为1mm的圆柱状复合材料坯体;75.(3)将步骤(2)得到的所述复合材料坯体在270℃下烧结90min,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为10℃/min。76.实施例477.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:78.(1)准备粒径为50‑100μm的粉煤灰,然后在120℃下干燥处理2.5h;准备质量比为3:3.5的硝酸钠与硝酸钾作为熔盐,在转速为500r/min的球磨机中进行40min的球磨处理,得到粒径为25‑40μm的熔盐,然后在120℃下干燥处理4.5h;将干燥处理后的粉煤灰和熔盐按照质量比为1:1在转速为350r/min的球磨机中混合20min,得到复合材料混合粉末;79.(2)将步骤(1)得到的所述复合材料混合粉末在18mpa下进行2min的压制成型,得到直径为15mm、厚度为2mm的圆柱状复合材料坯体;80.(3)将步骤(2)得到的所述复合材料坯体在250℃下烧结80min,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为5℃/min。81.对比例182.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,除了将步骤(3)所述烧结的温度由“260℃”替换为“200℃”,其他条件和实施例1完全相同。83.对比例284.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,除了将步骤(1)所述干燥处理后的粉煤灰和熔盐的质量比由“1:1”替换为“3:1”,其他条件和实施例1完全相同。85.对比例386.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,除了将步骤(1)所述干燥处理后的粉煤灰和熔盐的质量比由“1:1”替换为“1:3”,其他条件和实施例1完全相同。87.将上述实施例和对比例得到的复合相变储热材料进行如下测试:88.(1)tg‑dsc曲线:以德国netzsch公司型号为sta449f3的差示扫描量热仪进行tg‑dsc测试,得到复合相变储热材料的相变温度和相变焓;其中,测量时取5‑10mg粉末装入测试专用氧化铝坩埚中,然后放入热分析仪中,设置测试温度为30~500℃,升温速率均为10℃/min,吹扫气和保护气均为氩气,流量分别为20ml/min和60ml/min;所有实施例在测试温度范围内均无明显质量衰减。89.(2)定型程度:依据肉眼,对所得复合相变储热材料的表面平整程度、有无裂纹、有无破裂、表面是否掉渣、有无泄漏等定型情况进行判断,并对定型程度划分为“优”、“良”、“中”、“差”四个等级;其中,四个等级的划分标准如下:90.优:表面平整,无破裂,无裂纹,不掉渣;91.良:无破裂,无裂纹,不掉渣,表面不平整;92.中:无破裂,无断层,掉渣;93.差:严重破碎,断层,熔盐泄露;94.具体的测试结果见表1。95.表196.项目相变温度/℃相变焓/kj/kg定型程度实施例1224.231.92优实施例2223.930.02良实施例3225.320.64良实施例4223.031.68优对比例1223.831.02中对比例2225.716.82中对比例3224.346.18差97.综上所述,本发明所述制备方法以熔盐作为相变材料,以大宗工业固体废弃物粉煤灰作为基体材料,无需对粉煤灰进行改性处理,经过混合‑压制‑烧结工艺制备得到粉煤灰基定型熔盐复合相变储热材料,不仅可以降低储热材料的生产成本,还可以提高资源利用率,而且本发明所述粉煤灰基定型熔盐复合相变储热材料的相变温度为200‑500℃,适用于太阳能、工业余热回收等中高温应用领域。98.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属

技术领域:

:的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。99.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。100.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。101.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。当前第1页12当前第1页12

背景技术:

::2.储能技术是新能源消纳和工业余热回收的关键共性技术。储能技术将有力促进清洁能源产业发展和提高工业余热利用率,为实现碳中和目标贡献力量。相变储能技术以相变储热材料为介质,实现热量的储存与释放,可以有效缓解能源供需不匹配和工业余热再利用等问题。太阳能光热和工业余热利用的温度范围属于中高温领域。熔盐类相变材料,特别是硝酸盐,相变温度大多处于200‑500℃范围内,并且储热密度较高,因此是太阳能和工业余热应用较多的储热材料。3.然而,固液相变材料熔化后的泄露问题是其应用过程的一大挑战。通过一种基体材料对相变材料进行微封装进而制得定型复合相变储热材料是减少泄露的有效途径。例如lengguanghui等以nacl‑kcl共晶盐为相变材料,硅藻土为封装材料,合成了高温复合储热材料。在该复合材料中,二元共晶盐成功地封装在硅藻土中,熔盐泄露显著减少(参见“microencapsulated&form‑stablephasechangematerialsforhightemperaturethermalenergystorage”,lengguanghui等,appliedenergy,2018年,217::22‑280)。李彦等选用膨胀石墨作为载体,与lino3‑kno3二元硝酸盐混合制得复合储热材料,结果表明混合熔盐较好地渗入到膨胀石墨的多孔骨架结构中,且整体分散较为均匀(参见“硝酸盐/膨胀石墨复合相变材料的热性能”,李彦等,硅酸盐学报,2018年,46(5):625‑632)。然而,选用硅藻土、膨胀石墨、氧化镁等作为基体材料,大大增加了制备成本,为了大规模应用相变材料,需要降低复合材料的成本,因此,需要开发成本低廉的基体材料。4.粉煤灰是燃煤电厂排出的主要固体废物,也是当前排量较大的工业废渣之一。粉煤灰颗粒呈多孔蜂窝状结构,比表面积较大,具有较高的吸附活性,其主要成分为sio2,al2o3,fe2o3,cao,mgo,k2o和na2o,还具有熔点高、无毒无味、价格廉价等优点,是一种理想的相变储能材料的封装材料。此外,以粉煤灰用作储热材料基体提供了一种固废资源化利用新途径,提高了资源利用率,减少了环境污染。例如黄平等以肉豆蔻酸为相变材料,改性粉煤灰为复合基底,采用熔融混合法制备了肉豆蔻酸/改性粉煤灰复合相变储热材料。结果表明,肉豆蔻酸可均匀地嵌入改性粉煤灰的多孔结构中,经过400次储/放热循环后,其相变温度和相变焓变化都不大,表现出较好的储热稳定性(参见“肉豆蔻酸/改性粉煤灰复合相变储能材料的制备及性能研究”,黄平等,材料导报,2016年,30(s1):214‑216 219)。5.赖榕永等将肉豆蔻酸(ma)、棕榈酸(pa)、硬脂酸(sa)混合后形成的相变材料与工业固废粉煤灰,通过熔融混合法制得ma‑pa‑sa/改性粉煤灰复合相变储能材料。结果表明,ma‑pa‑sa低共熔物与改性粉煤灰为物理掺杂,复合相变储能材料的相变温度为45.8℃,相变焓为93.58j/g,经过800次的储/放热循环后,其相变焓损失率为12.9%,材料的储热性能稳定,具有较长的使用寿命(参见“ma‑pa‑sa/改性粉煤灰复合相变储能材料的制备与性能”,赖榕永等,材料导报,2019年,33(s1):219‑222)。6.赵亮等以石蜡为相变材料、改性粉煤灰为载体、无水乙醇为溶剂,采用溶液插层法制备了石蜡/改性粉煤灰相变储能材料。经过差示扫描量热(dsc)、扫描电镜(sem)和红外(ft‑ir)测定,相变储能材料中石蜡的适宜含量为60%,相变温度为60.4℃,相变潜热值为51.7kj/kg,经过连续1000次吸热‑放热试验后,未发现漏液和储热性能明显衰减现象,说明储热材料具有良好的热稳定性和兼容性(参见“石蜡/改性粉煤灰储能材料的制备与性能研究”,赵亮等,第十六届全国催化学术会议论文集,2012年,1‑2)。7.而且,cn110643329a公开了一种脂肪酸/改性粉煤灰复合相变储能材料及其制备方法,以不同粒径的粉煤灰作为相变材料载体,通过熔融混合法制备脂肪酸/改性粉煤灰复合相变储能材料,改善了脂肪酸基相变材料液体易泄漏的问题。cn107502301a公开了一种粉煤灰基复合相变储热材料及其制备方法,以肉豆蔻酸、硬脂酸、聚乙二醇作为三元相变材料,以膨胀石墨片和改性粉煤灰为支撑材料,采用超声吸附法制备得到粉煤灰基复合相变储热材料,结果显示该相变储热材料均匀的嵌入改性粉煤灰的多孔结构中,且热稳定性好,储热性能优异。8.然而,以上研究中尽管已有粉煤灰作为储热材料基体的案例,并且都获得了较好的储热性能,但是储热材料主要为石蜡、脂肪酸等有机物类,其工作温度低,储热密度也较低,只适用于低温场合,不适用于太阳能、工业余热回收等中高温应用领域,而且,以上研究皆对粉煤灰进行预处理,即,用弱酸等试剂对粉煤灰进行改性,增强熔融浸渍法制备复合材料过程中粉煤灰的吸附性。这一改性过程,增加了工艺以及试剂的使用,势必会增加成本,还会使得工艺繁琐。9.因此,开发一种粉煤灰基定型熔盐复合相变储热材料及其制备方法和用途,无需对粉煤灰进行改性预处理,以应用于大规模中高温场合,具有十分重要的意义。技术实现要素:10.鉴于现有技术中存在的问题,本发明提供了一种粉煤灰基定型熔盐复合相变储热材料及其制备方法和用途,所述制备方法以大宗工业固体废弃物粉煤灰作为熔盐复合材料的基体,无需对粉煤灰进行改性处理,经过混合‑压制‑烧结工艺制备得到所述粉煤灰基定型熔盐复合相变储热材料,相变温度为200‑500℃,以固废粉煤灰作为基体材料不仅可以降低储热材料的生产成本,还可以提高资源利用率,尤其适用于太阳能、工业余热回收等中高温应用领域。11.为达此目的,本发明采用以下技术方案:12.本发明的目的之一在于提供一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:13.(1)将粉煤灰和熔盐进行混合,得到复合材料混合粉末;14.(2)将步骤(1)得到的所述复合材料混合粉末压制成型,得到复合材料坯体;15.(3)将步骤(2)得到的所述复合材料坯体进行烧结,得到粉煤灰基定型熔盐复合相变储热材料。16.本发明所述制备方法以熔盐作为相变材料,以粉煤灰作为基体材料,无需对粉煤灰进行改性处理,粉煤灰不仅具有多孔结构,可以为作为相变材料的熔盐提供结构支撑,还与熔盐之间化学相容性良好,可以得到无机‑无机类复合相变储热材料,而且具有熔点高、成本低的优点,物理性能稳定;经过混合‑压制‑烧结工艺制备得到粉煤灰基定型熔盐复合相变储热材料,相变温度为200‑500℃,不仅可以降低储热材料的生产成本,还可以提高资源利用率,尤其适用于太阳能、工业余热回收等中高温应用领域。17.作为本发明优选的技术方案,步骤(1)所述粉煤灰和熔盐的质量比为1:(0.5‑2),例如1:0.5、1:1、1:1.5或1:2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。18.本发明所述粉煤灰和熔盐的质量比为1:(0.5‑2),不仅可以提高相变材料的占比,进而保证制备得到的复合相变储热材料具有足够的储热密度,还可以防止相变材料过多导致的相变材料与基体材料结合不紧密的问题,进而避免相变材料熔化后易泄漏的问题,而且大大降低了储热材料的制备成本,有利于工业应用。19.优选地,步骤(1)所述混合在球磨机中进行。20.优选地,所述球磨机的转速为200‑500r/min,例如200r/min、250r/min、300r/min、350r/min、400r/min、450r/min或500r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。21.优选地,步骤(1)所述混合的时间为10‑30min,例如10min、15min、20min、25min或30min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。22.作为本发明优选的技术方案,步骤(1)所述粉煤灰的粒径为10‑100μm,例如10μm、30μm、40μm、45μm、50μm、60μm、65μm、70μm、80μm、90μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为40‑70μm。23.值得说明的是,本发明对粒径范围的控制是通过筛分实现的。24.优选地,在步骤(1)所述混合之前,对所述粉煤灰进行干燥处理。25.优选地,所述干燥处理的温度为100‑130℃,例如100℃、105℃、110℃、115℃、120℃、125℃或130℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为120℃。26.优选地,所述干燥处理的时间为2‑8h,例如2h、3h、4h、5h、6h、7h或8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为4‑6h。27.作为本发明优选的技术方案,步骤(1)所述熔盐包括硝酸钾、硝酸钠或硝酸锂中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括:硝酸钾与硝酸钠的组合,或硝酸钠与硝酸锂的组合等,优选为硝酸钠与硝酸钾的组合。28.优选地,所述熔盐中硝酸钠和硝酸钾的质量比为3:(1‑4),例如3:1、3:1.5、3:2、3:2.5、3:3(即1:1)、3:3.5或3:4等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为3:2。29.作为本发明优选的技术方案,在步骤(1)所述混合之前,对所述熔盐依次进行球磨处理与干燥处理。30.优选地,所述球磨在球磨机中进行。31.优选地,所述球磨机的转速为300‑600r/min,例如300r/min、350r/min、400r/min、450r/min、500r/min、550r/min或600r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。32.优选地,所述球磨的时间为20‑60min,例如20min、30min、40min、50min或60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。33.优选地,步骤(1)所述熔盐的粒径为1‑40μm,例如1μm、5μm、10μm、15μm、20μm、25μm、30μm或40μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为5‑25μm。34.优选地,所述干燥处理的温度为100‑130℃,例如100℃、105℃、110℃、115℃、120℃、125℃或130℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为120℃。35.优选地,所述干燥处理的时间为2‑8h,例如2h、3h、4h、5h、6h、7h或8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为4‑6h。36.作为本发明优选的技术方案,步骤(2)所述压制成型的压力为10‑60mpa,例如10mpa、20mpa、30mpa、40mpa、50mpa或60mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。37.优选地,步骤(2)所述压制成型的时间为2‑10min,例如2min、3min、5min、6min、8min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。38.值得说明的是,在本发明所述压制成型的过程中,若压制成型的压力高则可能把复合材料压碎,若压制成型的压力低则复合材料不够紧密,本领域的技术人员可以根据工艺需要合理选择对应的压制压力与压制时间,以使压制效果良好。39.优选地,步骤(2)所述压制成型为将所述复合材料混合粉末压制成圆柱状复合材料坯体。40.优选地,所述圆柱状复合材料坯体的直径为8‑30mm,例如8mm、10mm、12mm、15mm、17mm、20mm或30mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为10‑20mm。41.优选地,所述圆柱状复合材料坯体的厚度为1‑5mm,例如1mm、2mm、2.5mm、3mm、3.5mm或4mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2‑4mm。42.作为本发明优选的技术方案,步骤(3)所述烧结的温度比所述熔盐的相变温度高10‑80℃,例如10℃、20℃、30℃、40℃、50℃、60℃、70℃或80℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。43.发明人经过多次试验研究发现,根据熔盐的相变温度来确定烧结的温度,并且设置烧结的温度比熔盐的温度高10‑80℃,一方面,可以使得熔盐熔化为液态,液态熔盐在流动、毛细作用等影响下可以与作为基体材料的粉煤灰之间结合地更加均匀和紧密,而且液态熔盐可以填充粉煤灰固态粉末颗粒与颗粒之间的空隙或者孔隙,使得两种材料之间结合更牢固,另一方面,可以防止熔盐达到沸点或者分解温度,避免了熔盐发生挥发或者分解造成复合相变储热材料性能衰减。另外,发明人经过多次试验,从一次次的失败中总结经验,不断改进制备流程和参数,设定不同的压制压力和恒压时间获得良好定型。44.优选地,步骤(3)所述烧结的时间为60‑180min,例如60min、70min、90min、95min、100min、105min、110min、115min、120min、150min或180min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为90‑120min。45.优选地,步骤(3)所述烧结的升温速率为1‑10℃/min,例如1℃/min、3℃/min、5℃/min、6℃/min、8℃/min、9℃/min或10℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为5℃/min。46.作为本发明优选的技术方案,所述制备方法包括如下步骤:47.(1)准备粒径为10‑100μm的粉煤灰,然后在100‑130℃下干燥处理2‑8h;准备熔盐并在转速为300‑600r/min的球磨机中进行20‑60min的球磨处理,得到粒径为1‑40μm的熔盐,然后在100‑130℃下干燥处理2‑8h;将干燥处理后的粉煤灰和熔盐按照质量比为1:(0.5‑2)在转速为200‑500r/min的球磨机中混合10‑30min,得到复合材料混合粉末;48.(2)将步骤(1)得到的所述复合材料混合粉末在10‑60mpa下进行2‑10min的压制成型,得到直径为8‑30mm、厚度为1‑5mm的圆柱状复合材料坯体;49.(3)将步骤(2)得到的所述复合材料坯体烧结60‑180min,所述烧结的温度比所述熔盐的相变温度高10‑80℃,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为1‑10℃/min。50.本发明的目的之二在于提供一种粉煤灰基定型熔盐复合相变储热材料,利用目的之一所述的制备方法制备得到,相变温度为200‑500℃。51.本发明的目的之三在于提供一种粉煤灰基定型熔盐复合相变储热材料的用途,将目的之二所述粉煤灰基定型熔盐复合相变储热材料用于太阳能、工业余热回收领域。52.与现有技术方案相比,本发明至少具有以下有益效果:53.(1)本发明所述制备方法以熔盐作为相变材料,以大宗工业固体废弃物粉煤灰作为基体材料,无需对粉煤灰进行改性处理,经过混合‑压制‑烧结工艺制备得到粉煤灰基定型熔盐复合相变储热材料,不仅可以降低储热材料的生产成本,还可以提高资源利用率;54.(2)本发明所述粉煤灰基定型熔盐复合相变储热材料,相变温度为200‑500℃,适用于太阳能、工业余热回收等中高温应用领域。附图说明55.图1是本发明实施例1制备得到的粉煤灰基定型熔盐复合相变储热材料的样品图;56.图2是本发明实施例1制备得到的粉煤灰基定型熔盐复合相变储热材料的微结构示意图;57.图3是本发明实施例1制备得到的粉煤灰基定型熔盐复合相变储热材料的热性能测试(tg‑dsc)曲线图;58.图4是本发明实施例1制备得到的粉煤灰基定型熔盐复合相变储热材料的xrd图谱。具体实施方式59.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。60.实施例161.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:62.(1)准备粒径为10‑50μm的粉煤灰,然后在120℃下干燥处理6h;准备质量比为3:2的硝酸钠与硝酸钾作为熔盐,在转速为500r/min的球磨机中进行40min的球磨处理,得到粒径为10‑35μm的熔盐,然后在120℃下干燥处理6h;将干燥处理后的粉煤灰和熔盐按照质量比为1:1在转速为350r/min的球磨机中混合20min,得到复合材料混合粉末;63.(2)将步骤(1)得到的所述复合材料混合粉末在20mpa下进行5min的压制成型,得到直径为15mm、厚度为2mm的圆柱状复合材料坯体;64.(3)将步骤(2)得到的所述复合材料坯体在260℃下烧结90min,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为5℃/min。65.图1是本实施例制备得到的粉煤灰基定型熔盐复合相变储热材料的样品图,由图1可以看出,所得复合相变储热材料的表面光滑,无破损和泄漏,形貌良好;图2是本实施例制备得到的粉煤灰基定型熔盐复合相变储热材料的微结构示意图,即,粉煤灰与熔盐分布均匀,紧密结合;图3是本实施例制备得到的粉煤灰基定型熔盐复合相变储热材料的热性能测试(tg‑dsc)曲线图,由图3可以看出,所得复合相变储热材料的相变温度为224.2℃,相变焓为31.92kj/kg;图4是本实施例制备得到的粉煤灰基定型熔盐复合相变储热材料的xrd图谱,由图4可以看出,粉煤灰与硝酸盐化学相容性良好。66.实施例267.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:68.(1)准备粒径为40‑70μm的粉煤灰,然后在120℃下干燥处理6h;准备质量比为3:2的硝酸钠与硝酸钾作为熔盐,在转速为500r/min的球磨机中进行40min的球磨处理,得到粒径为5‑25μm的熔盐,然后在120℃下干燥处理6h;将干燥处理后的粉煤灰和熔盐按照质量比为1:1在转速为350r/min的球磨机中混合20min,得到复合材料混合粉末;69.(2)将步骤(1)得到的所述复合材料混合粉末在60mpa下进行2min的压制成型,得到直径为20mm、厚度为2mm的圆柱状复合材料坯体;70.(3)将步骤(2)得到的所述复合材料坯体在240℃下烧结120min,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为5℃/min。71.实施例372.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:73.(1)准备粒径为70‑100μm的粉煤灰,然后在110℃下干燥处理5h;准备质量比为3:2的硝酸钠与硝酸钾作为熔盐,在转速为500r/min的球磨机中进行40min的球磨处理,得到粒径为1‑15μm的熔盐,然后在110℃下干燥处理5h;将干燥处理后的粉煤灰和熔盐按照质量比为1:0.5在转速为350r/min的球磨机中混合20min,得到复合材料混合粉末;74.(2)将步骤(1)得到的所述复合材料混合粉末在40mpa下进行5min的压制成型,得到直径为30mm、厚度为1mm的圆柱状复合材料坯体;75.(3)将步骤(2)得到的所述复合材料坯体在270℃下烧结90min,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为10℃/min。76.实施例477.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,所述制备方法包括如下步骤:78.(1)准备粒径为50‑100μm的粉煤灰,然后在120℃下干燥处理2.5h;准备质量比为3:3.5的硝酸钠与硝酸钾作为熔盐,在转速为500r/min的球磨机中进行40min的球磨处理,得到粒径为25‑40μm的熔盐,然后在120℃下干燥处理4.5h;将干燥处理后的粉煤灰和熔盐按照质量比为1:1在转速为350r/min的球磨机中混合20min,得到复合材料混合粉末;79.(2)将步骤(1)得到的所述复合材料混合粉末在18mpa下进行2min的压制成型,得到直径为15mm、厚度为2mm的圆柱状复合材料坯体;80.(3)将步骤(2)得到的所述复合材料坯体在250℃下烧结80min,得到粉煤灰基定型熔盐复合相变储热材料;其中,控制所述烧结的升温速率为5℃/min。81.对比例182.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,除了将步骤(3)所述烧结的温度由“260℃”替换为“200℃”,其他条件和实施例1完全相同。83.对比例284.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,除了将步骤(1)所述干燥处理后的粉煤灰和熔盐的质量比由“1:1”替换为“3:1”,其他条件和实施例1完全相同。85.对比例386.本实施例提供了一种粉煤灰基定型熔盐复合相变储热材料的制备方法,除了将步骤(1)所述干燥处理后的粉煤灰和熔盐的质量比由“1:1”替换为“1:3”,其他条件和实施例1完全相同。87.将上述实施例和对比例得到的复合相变储热材料进行如下测试:88.(1)tg‑dsc曲线:以德国netzsch公司型号为sta449f3的差示扫描量热仪进行tg‑dsc测试,得到复合相变储热材料的相变温度和相变焓;其中,测量时取5‑10mg粉末装入测试专用氧化铝坩埚中,然后放入热分析仪中,设置测试温度为30~500℃,升温速率均为10℃/min,吹扫气和保护气均为氩气,流量分别为20ml/min和60ml/min;所有实施例在测试温度范围内均无明显质量衰减。89.(2)定型程度:依据肉眼,对所得复合相变储热材料的表面平整程度、有无裂纹、有无破裂、表面是否掉渣、有无泄漏等定型情况进行判断,并对定型程度划分为“优”、“良”、“中”、“差”四个等级;其中,四个等级的划分标准如下:90.优:表面平整,无破裂,无裂纹,不掉渣;91.良:无破裂,无裂纹,不掉渣,表面不平整;92.中:无破裂,无断层,掉渣;93.差:严重破碎,断层,熔盐泄露;94.具体的测试结果见表1。95.表196.项目相变温度/℃相变焓/kj/kg定型程度实施例1224.231.92优实施例2223.930.02良实施例3225.320.64良实施例4223.031.68优对比例1223.831.02中对比例2225.716.82中对比例3224.346.18差97.综上所述,本发明所述制备方法以熔盐作为相变材料,以大宗工业固体废弃物粉煤灰作为基体材料,无需对粉煤灰进行改性处理,经过混合‑压制‑烧结工艺制备得到粉煤灰基定型熔盐复合相变储热材料,不仅可以降低储热材料的生产成本,还可以提高资源利用率,而且本发明所述粉煤灰基定型熔盐复合相变储热材料的相变温度为200‑500℃,适用于太阳能、工业余热回收等中高温应用领域。98.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属

技术领域:

:的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。99.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。100.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。101.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。当前第1页12当前第1页12

再多了解一些

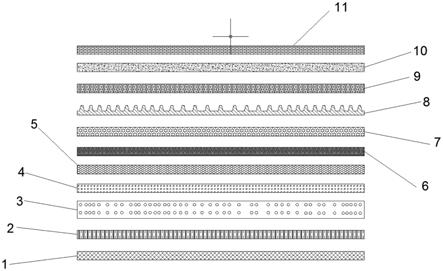

本文用于企业家、创业者技术爱好者查询,结果仅供参考。