1.本发明涉及金属表面处理技术领域,特别涉及一种锁杆的涂层及喷涂艺。

背景技术:

2.锁杆是一种门锁用五金构件,例如,运输用集装箱上供货物装卸进出的门,在门板上一般安装有四根锁杆通过紧固件来锁紧。集装箱作为国际货运的主要载体被广泛应用,集装箱门锁的安全性则是集装箱运输的“生命线”,由于集装箱应用环境往往具有腐蚀性,因此钢制集装箱的表面通常需要进行涂装以具有防腐性能,而门锁也应当具备高效的耐腐蚀性能。

3.在自然界中,除了少量贵重惰性金属(金、铂等)外,其余绝大多数金属及其合金在自然条件下都易发生腐蚀,在使用之前一般都要经过防护处理以提高其耐腐蚀性能,延长使用寿命,这其中,基于涂覆有机涂层的金属表面涂装技术应用最多,效果最好。金属表面的涂装体系包括金属表面预处理层与后续的防护层。传统的预处理技术如铬酸盐钝化、磷酸盐转化等对环境都不友好,如六价铬离子具有很强的毒性、磷酸盐则会导致水体富营养化。随着环保呼声的高涨,迫切需要研发出新型环保型表面处理工艺。

4.针对环境污染问题,现有技术申请号为201110446471.1的中国专利公开了一种采用硅烷剂对金属件表面进行单独防护,首先将金属工件进行脱脂处理,然后进行两次水洗,再进行打磨除锈,再次水洗,再用碱液清洗,再水洗,水洗后的金属工件浸渍硅烷化处理剂,然后让其固化,固化结束,再浸泡到丙烯酸树脂溶液中,几分钟后,取出吹干即可,该发明工艺,操作简单,所用的处理剂性能稳定、环保,有效的替代了磷化和铬化技术。然而打磨除锈的方式并不适用于所有的金属工件,对于一些有边角的、筒状等金属(比如锁杆)工件打磨困难且由于一些死角无法打磨导致表面氧化膜清理不完全,会影响后续的硅烷处理效果并影响涂装效果,降低涂装使用寿命,另外,现有的硅烷处理剂还存在防腐性能不强、成膜不均匀、附着能力差等缺陷,也会影响涂装效果。

5.所以,本发明提出一种既环保又耐腐蚀的锁杆涂层组合及喷涂艺来解决上述问题。

技术实现要素:

6.本发明目的是针对现有技术存在的缺陷提供一种锁杆的涂层及喷涂艺,该涂层环保、防腐性能优异。

7.本发明为实现上述目的,采用如下技术方案:

8.一种锁杆的涂层,所述涂层由以下重量份的原料组成:环保树脂100

‑

120份、填料20

‑

50份、分散剂8

‑

12份、固化剂10

‑

15份、水40

‑

50份;所述填料包括锌粉、铝粉、二氧化硅、石墨烯;所述锌粉铝粉、二氧化硅、石墨烯的重量比为1:1:0.5

‑

1:0.2

‑

0.5。

9.优选的,所述环保树脂的制备包括如下步骤:

10.(1)将聚醚二元醇、多异氰酸酯、亲水扩链剂以及适量溶剂室温下混合之后缓慢升

温至80

‑

90℃,反应1.5

‑

2h,再加入交联剂,继续在80

‑

90℃下反应3

‑

4h,反应完成之后降温至50

‑

60℃,加入三乙胺、催化剂、溶剂,中和20

‑

30min,制得水性聚氨酯预聚体;

11.(2)将上述制备的水性聚氨酯预聚体利用冰水降温至22~28℃,在1500~2000r/min下强力搅拌,加水高速分散并加入硅烷偶联剂,对预聚体封端,高速分散30min,静置消泡,制得环保型金属防腐硅烷改性水性聚氨酯树脂。

12.优选的,所述催化剂为二月桂酸丁基锡,所述溶剂为酮类溶剂,所述交联剂为三羟甲基丙烷,所述亲水扩链剂为二羟甲基丙酸。

13.优选的,所述催化剂、亲水扩链剂、交联剂、三乙胺、溶剂的重量比为0.5

‑

0.6:4

‑

5:0.8

‑

1:1

‑

1.5:50

‑

52。

14.本发明还提供一种锁杆的涂层的制备方法,包括如下步骤:

15.(1)根据上述重量份分别称取各种原料;

16.(2)将填料、水、固化剂加入高速搅拌机搅拌均匀;

17.(3)将环保树脂加入搅拌机,加入分散剂,继续搅拌至分散均匀,得到所述锁杆的涂层。

18.本发明还提供一种锁杆的涂层的喷涂艺,包括如下步骤:

19.s1、去除锁杆表面起皮、鼓包的旧漆皮或厚锈层,抛光、过水清洗;

20.s2、先在锁杆的锈层、坚固旧漆层周围、焊缝处喷涂涂层以进行初步处理,让其充分渗透和转化,然后再用涂层对锁杆的表面连同初步处理的部位一起进行全表面涂刷,形成第一道防护膜;

21.s3、当第一道防护膜表干时,进行第二道防护膜的涂刷,然后在40~45℃下干燥20

‑

24h,完成该锁杆表面防腐处理。

22.与现有技术相比,本发明的有益效果:

23.1.本发明提供了一种聚氨酯改性硅烷化的金属防腐技术,硅烷偶联剂与金属表面反应形成共价键提供高附着力,同时成膜过程硅氧键的水解交联提高了聚氨酯涂膜的交联度,二者结合,其耐水性远大于硅烷偶联剂单独硅烷化膜,防腐性能得到极大提高。

24.2.聚氨酯改性硅烷化金属防腐技术与磷化处理相比,具有环保无污染的优点。

25.3.本发明制备的涂料,通过全面提高材料附着力,使得涂装后的锁杆耐中性盐雾、耐酸性盐雾,其防腐性能优异。

具体实施方式

26.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

28.实施例1

29.本实施例提供一种锁杆的涂层,所述涂层由以下重量份的原料组成:环保树脂100

‑

120份、填料20

‑

50份、分散剂8

‑

12份、固化剂10

‑

15份、水40

‑

50份;所述填料包括锌粉、

铝粉、二氧化硅、石墨烯;所述锌粉铝粉、二氧化硅、石墨烯的重量比为1:1:0.5

‑

1:0.2

‑

0.5;所述涂层组合按照如下步骤制备:

30.(1)根据上述重量份分别称取各种原料;

31.(2)将填料、水、固化剂加入高速搅拌机搅拌均匀;

32.(3)将环保树脂加入搅拌机,加入分散剂,继续搅拌至分散均匀,得到所述锁杆的涂层。

33.其中,所述环保树脂的制备包括如下步骤:

34.(1)将聚醚二元醇、多异氰酸酯、亲水扩链剂以及适量溶剂室温下混合之后缓慢升温至80

‑

90℃,反应1.5

‑

2h,再加入交联剂,继续在80

‑

90℃下反应3

‑

4h,反应完成之后降温至50

‑

60℃,加入三乙胺、催化剂、溶剂,中和20

‑

30min,制得水性聚氨酯预聚体;

35.(2)将上述制备的水性聚氨酯预聚体利用冰水降温至22~28℃,在1500~2000r/min下强力搅拌,加水高速分散并加入硅烷偶联剂,对预聚体封端,高速分散30min,静置消泡,制得环保型金属防腐硅烷改性水性聚氨酯树脂。

36.其中,所述催化剂为二月桂酸丁基锡,所述溶剂为酮类溶剂,所述交联剂为三羟甲基丙烷,所述亲水扩链剂为二羟甲基丙酸。

37.所述催化剂、亲水扩链剂、交联剂、三乙胺、溶剂的重量比为0.5

‑

0.6:4

‑

5:0.8

‑

1:1

‑

1.5:50

‑

52。

38.制得的涂层按照如下步骤对锁杆进行涂装:

39.s1、去除锁杆表面起皮、鼓包的旧漆皮或厚锈层,抛光、过水清洗;

40.s2、先在锁杆的锈层、坚固旧漆层周围、焊缝处喷涂涂层以进行初步处理,让其充分渗透和转化,然后再用涂层对锁杆的表面连同初步处理的部位一起进行全表面涂刷,形成第一道防护膜;

41.s3、当第一道防护膜表干时,进行第二道防护膜的涂刷,然后在40~45℃下干燥20

‑

24h,完成该锁杆表面防腐处理。

42.实施例2

43.本实施例提供一种锁杆的涂层,所述涂层由以下重量份的原料组成:环保树脂100份、填料20份、分散剂8份、固化剂10份、水40份;所述填料包括锌粉、铝粉、二氧化硅、石墨烯;所述锌粉铝粉、二氧化硅、石墨烯的重量比为1:1:0.5:0.2;所述涂层组合按照如下步骤制备:

44.(1)根据上述重量份分别称取各种原料;

45.(2)将填料、水、固化剂加入高速搅拌机搅拌均匀;

46.(3)将环保树脂加入搅拌机,加入分散剂,继续搅拌至分散均匀,得到所述锁杆的涂层。

47.其中,所述环保树脂的制备包括如下步骤:

48.(1)将聚醚二元醇、多异氰酸酯、亲水扩链剂以及适量溶剂室温下混合之后缓慢升温至80℃,反应1.5h,再加入交联剂,继续在80℃下反应3h,反应完成之后降温至50℃,加入三乙胺、催化剂、溶剂,中和20min,制得水性聚氨酯预聚体;

49.(2)将上述制备的水性聚氨酯预聚体利用冰水降温至22℃,在1500r/min下强力搅拌,加水高速分散并加入硅烷偶联剂,对预聚体封端,高速分散30min,静置消泡,制得环保

型金属防腐硅烷改性水性聚氨酯树脂。

50.其中,所述催化剂为二月桂酸丁基锡,所述溶剂为酮类溶剂,所述交联剂为三羟甲基丙烷,所述亲水扩链剂为二羟甲基丙酸。

51.所述催化剂、亲水扩链剂、交联剂、三乙胺、溶剂的重量比为0.5:4:0.8:1:50。

52.制得的涂层按照如下步骤对锁杆进行涂装:

53.s1、去除锁杆表面起皮、鼓包的旧漆皮或厚锈层,抛光、过水清洗;

54.s2、先在锁杆的锈层、坚固旧漆层周围、焊缝处喷涂涂层以进行初步处理,让其充分渗透和转化,然后再用涂层对锁杆的表面连同初步处理的部位一起进行全表面涂刷,形成第一道防护膜;

55.s3、当第一道防护膜表干时,进行第二道防护膜的涂刷,然后在40℃下干燥20h,完成该锁杆表面防腐处理。

56.实施例3

57.本实施例提供一种锁杆的涂层,所述涂层由以下重量份的原料组成:环保树脂120份、填料50份、分散剂12份、固化剂15份、水50份;所述填料包括锌粉、铝粉、二氧化硅、石墨烯;所述锌粉铝粉、二氧化硅、石墨烯的重量比为1:1:1:0.5;所述涂层组合按照如下步骤制备:

58.(1)根据上述重量份分别称取各种原料;

59.(2)将填料、水、固化剂加入高速搅拌机搅拌均匀;

60.(3)将环保树脂加入搅拌机,加入分散剂,继续搅拌至分散均匀,得到所述锁杆的涂层。

61.其中,所述环保树脂的制备包括如下步骤:

62.(1)将聚醚二元醇、多异氰酸酯、亲水扩链剂以及适量溶剂室温下混合之后缓慢升温至90℃,反应2h,再加入交联剂,继续在90℃下反应4h,反应完成之后降温至60℃,加入三乙胺、催化剂、溶剂,中和30min,制得水性聚氨酯预聚体;

63.(2)将上述制备的水性聚氨酯预聚体利用冰水降温至28℃,在2000r/min下强力搅拌,加水高速分散并加入硅烷偶联剂,对预聚体封端,高速分散30min,静置消泡,制得环保型金属防腐硅烷改性水性聚氨酯树脂。

64.其中,所述催化剂为二月桂酸丁基锡,所述溶剂为酮类溶剂,所述交联剂为三羟甲基丙烷,所述亲水扩链剂为二羟甲基丙酸。

65.所述催化剂、亲水扩链剂、交联剂、三乙胺、溶剂的重量比为0.6:5:1:1.5:52。

66.制得的涂层按照如下步骤对锁杆进行涂装:

67.s1、去除锁杆表面起皮、鼓包的旧漆皮或厚锈层,抛光、过水清洗;

68.s2、先在锁杆的锈层、坚固旧漆层周围、焊缝处喷涂涂层以进行初步处理,让其充分渗透和转化,然后再用涂层对锁杆的表面连同初步处理的部位一起进行全表面涂刷,形成第一道防护膜;

69.s3、当第一道防护膜表干时,进行第二道防护膜的涂刷,然后在45℃下干燥24h,完成该锁杆表面防腐处理。

70.实施例4

71.本实施例提供一种锁杆的涂层,所述涂层由以下重量份的原料组成:环保树脂110

份、填料35份、分散剂10份、固化剂12份、水45份;所述填料包括锌粉、铝粉、二氧化硅、石墨烯;所述锌粉铝粉、二氧化硅、石墨烯的重量比为1:1:0.8:0.4;所述涂层组合按照如下步骤制备:

72.(1)根据上述重量份分别称取各种原料;

73.(2)将填料、水、固化剂加入高速搅拌机搅拌均匀;

74.(3)将环保树脂加入搅拌机,加入分散剂,继续搅拌至分散均匀,得到所述锁杆的涂层。

75.其中,所述环保树脂的制备包括如下步骤:

76.(1)将聚醚二元醇、多异氰酸酯、亲水扩链剂以及适量溶剂室温下混合之后缓慢升温至85℃,反应1.8h,再加入交联剂,继续在85℃下反应3.5h,反应完成之后降温至55℃,加入三乙胺、催化剂、溶剂,中和25min,制得水性聚氨酯预聚体;

77.(2)将上述制备的水性聚氨酯预聚体利用冰水降温至25℃,在1800r/min下强力搅拌,加水高速分散并加入硅烷偶联剂,对预聚体封端,高速分散30min,静置消泡,制得环保型金属防腐硅烷改性水性聚氨酯树脂。

78.其中,所述催化剂为二月桂酸丁基锡,所述溶剂为酮类溶剂,所述交联剂为三羟甲基丙烷,所述亲水扩链剂为二羟甲基丙酸。

79.所述催化剂、亲水扩链剂、交联剂、三乙胺、溶剂的重量比为0.5:4:1:1.5:52。

80.制得的涂层按照如下步骤对锁杆进行涂装:

81.s1、去除锁杆表面起皮、鼓包的旧漆皮或厚锈层,抛光、过水清洗;

82.s2、先在锁杆的锈层、坚固旧漆层周围、焊缝处喷涂涂层以进行初步处理,让其充分渗透和转化,然后再用涂层对锁杆的表面连同初步处理的部位一起进行全表面涂刷,形成第一道防护膜;

83.s3、当第一道防护膜表干时,进行第二道防护膜的涂刷,然后在45℃下干燥22h,完成该锁杆表面防腐处理。

84.对实施例2

‑

4涂装后的锁杆取样进行连续中性盐雾试验:

85.按照astmb117的执行标准,将样品在35℃条件下连续暴露在浓度为5%的盐雾中,500小时连续浸泡,涂层无任何变化。

86.对实施例2

‑

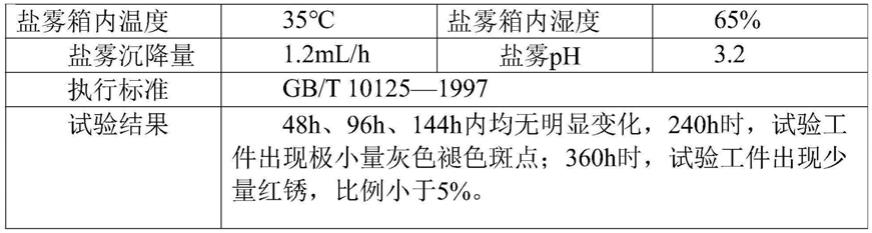

4涂装后的锁杆取样进行酸性盐雾试验:

[0087][0088]

综上所述,本发明制备的涂层涂装在锁杆上,其耐中性盐雾、耐酸性盐雾,防腐性能优异且利于环境保护。

[0089]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。