1.本发明涉及金属屋面维护系统领域,具体涉及一种弧形檐口模块化预制及其间隔吊装的施工方法。

背景技术:

2.随着社会的发展,科技的进步,越来越多的公共建筑的造型从最初的满足基本使用功能,慢慢的发展为在满足基本使用功能的基础上还要实现满足美学价值,如不同城市的高铁站、机场、会展中心等大型公共建筑,不但设计造型奇特,寓意丰富,充满想象力和艺术感,更是一张能体现城市魅力的靓丽名片。檐口作为公共建筑的重要组成部分,位于公共建筑出入口的上方,不仅能起到挡风遮雨的作用,尤其能体现建筑的设计风格和设计理念,造型的飘逸感,立体感强弱的渐变都能通过檐口的设计来实现,可以说檐口系统的安装质量是整个建筑物完美呈现的关键所在。随着人们对建筑美学价值的要求不断提高,各种起伏跌宕、造型独特的曲面檐口系统彰显的尤为关键和重要。

3.但是檐口造型美学价值的实现,带来的却是施工难度的成倍增加,因为此部位在实际施工现场,施工的工况条件十分复杂,交叉作业多且繁琐,施工部位的构件均为悬挑构件;如果采用传统的散片式施工方法,先在高空安装檐口装饰板龙骨,装饰板龙骨采用单榀安装方式完成安装,再在装饰板龙骨上一片一片把檐口装饰板拼装完成,这种施工方式会导致施工的工期和施工的精准度都无法得到保证。

技术实现要素:

4.针对檐口部位施工现状,本发明提供了一种弧形檐口模块化预制及其间隔吊装的施工方法,通过把檐口系统整体划分成若干大区段,每个大区段之间留置小段补空单元模块,每个大区段的檐口装饰板龙骨和檐口装饰板在地面完成拼装成型,通过起重设备整体吊装就位来完成安装,再通过补空单元模块来消除和调整安装误差。

5.本发明采用如下技术方案:

6.一种弧形檐口模块化预制及其间隔吊装的施工方法,所述施工方法包括如下步骤:

7.步骤1,根据加工详图制作出龙骨组装胎模,用于骨架加工时的定位;

8.步骤2,在胎模上,按照加工详图所标识的尺寸摆放就位底部桁架主弦杆,并临时固定;

9.步骤3,在胎模上,按照图纸要求间距摆放桁架立杆,并临时固定在底部桁架主弦杆上;

10.步骤4,根据实际放样和图纸将桁架斜杆的边角处切割成相应的斜角,将底部桁架主弦杆、桁架立杆、桁架斜杆和顶部桁架主弦杆组合成一个整体;

11.步骤5,利用测量工具复核桁架主弦杆、桁架立杆、桁架斜杆中的各边尺寸,各边尺寸复核无误后再将每个连接部位焊接牢固;

12.步骤6,将主龙骨竖直固定在顶部桁架主弦杆上方,完成单榀桁架加工;

13.步骤7,重复步骤1至步骤6,完成多个同样尺寸的单榀桁架加工;

14.步骤8,将多个单榀桁架并列呈间隔摆放,相邻两单榀桁架之间通过装饰板龙骨将对应的两桁架主弦杆固定连接,完成吊装单元模块骨架的制作;

15.步骤9,将连接角码的一个立边固定在檐口装饰板两端及中部位置,然后用联接件把连接角码的另一个立边与装饰板龙骨固定在一起,相邻两檐口装饰板对接缝隙采用密封胶填充;

16.步骤10,把天沟放置在吊装单元模块骨架上预留好的天沟槽中,在天沟内部安装雨水斗;

17.步骤11,选用提升设备,把整体吊装单元模块提升至檐口安装部位,使整体吊装单元模块的连接用主龙骨恰好到达与其垂直的纵向主结构龙骨位置,将整体吊装单元模块安装到纵向主结构龙骨上;

18.步骤12,通过提升设备,在相邻两吊装单元模块之间所形成的补空单元处安装檐口装饰板,通过联接件将檐口装饰板固定于其两侧的装饰板龙骨上。

19.所述步骤1中的所制作的龙骨组装胎膜是由多根横支撑、竖支撑及连接支撑通过焊接而成的,所述胎膜的上部形成一用于定位骨架的胎槽结构,所述胎槽在长度方向上的底部截面形状与所制单榀桁架的底部形状一致。

20.所述步骤5中,利用测量工具对桁架主弦杆、桁架立杆、桁架斜杆中的每个边尺寸是否与加工图纸一致,若骨架尺寸与加工图纸尺寸误差控制在10mm以内为合格。

21.所述步骤6中,在每个单榀桁架的顶部桁架主弦杆上设置至少两个主龙骨,主龙骨的间距与纵向主结构龙骨的间距保持一致。

22.所述步骤8中,将六个单榀桁架间隔1米间距摆放就位,通过焊接形成一个吊装单元模块骨架。

23.所述步骤12中,相邻两吊装单元模块之间预留具有一个檐口装饰板宽度的补空单元。

24.补空单元采用升降车高空原位安装的方式,补空单元处的檐口装饰板通过绳索提升至待安装区域,安装工人通过升降车到达安装区域,把补空单元处的檐口装饰板用自攻螺钉固定在装饰板龙骨上。

25.本发明技术方案,具有如下优点:

26.a.本发明可以利用地面的平整场地,完成装饰板龙骨和檐口装饰板的拼装工作,只需在高空完成吊装单元模块与主体结构的连接即可,还可以通过补空单元来调整吊装单元模块之间的误差,可以很好的保证吊装单元模块的安装精度,同时大大提升安装效率,减少与其他工序的交叉作业;工期方面,在地面加工组装可搭设施工防雨棚,在雨雪天气组装均不受影响,更适用于多雨地区雨季施工、抢工;同时可在主体钢结构未卸载的情况下提前插入进行檐口龙骨组装,可以大大缩短施工工期。本发明适用范围广,如可适用于单曲类型弧形檐口、双曲类型弧形檐口、直线(斜线)类型檐口。

27.b.本发明是把檐口系统分成若干吊装单元模块,每个吊装单元模块在地面完成装饰板龙骨和檐口装饰板的拼装,然后整体吊装就位的一种施工方法。本发明可以利用地面开阔的平整场地,在地面完成区块范围内散片檐口装饰板和装饰板龙骨的拼装工作,安装

精度能够大大提升,同时安装难度大大降低。与单榀龙骨安装的施工技术相比,本发明在地面组装焊接,对工程的施工质量则提供了更可靠的保障。

28.c.本发明相对于单榀龙骨安装使用吊篮或搭设施工平台,本发明施工方法在地面进行焊接组装,无需投入大量的施工安全措施及机械措施,施工更加便捷安全。

29.d.本发明采用三维模型方法结合现场施工的模式,更直观地展现施工的可行性和提供数据支持,提高现场檐口组装的精度。

附图说明

30.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

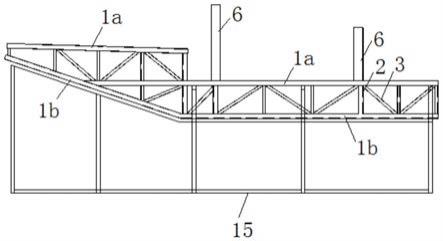

31.图1为本发明的单元模块加工制作图;

32.图2为本发明所提供的胎模正视图;

33.图3为本发明的胎模三维视图;

34.图4为本发明的吊装单元模块组装图;

35.图5为本发明的吊装单元模块安装完成图;

36.图6为本发明的吊装单元模块安装节点图;

37.图7为本发明的吊装单元模块节点大样图;

38.图8为本发明的檐口装饰板安装节点图;

39.图9为本发明的檐口装饰板节点大样图;

40.图10为本发明的吊装单元模块安装完成分格图;

41.图11为本发明所提供的三维建模图示。

42.图中标识如下:

[0043]1‑

桁架主弦杆,1a

‑

顶部桁架主弦杆,1b

‑

底部桁架主弦杆,2

‑

桁架立杆,3

‑

桁架斜杆,4

‑

装饰板龙骨,5

‑

檐口装饰板,6

‑

主龙骨,7

‑

天沟,8

‑

天沟龙骨,9

‑

连接角码,10

‑

雨水斗,11

‑

横向主结构龙骨,12

‑

纵向主结构龙骨,13

‑

联接件,14

‑

密封胶,15

‑

胎模,151

‑

横支撑,152

‑

竖支撑,153

‑

连接支撑;16

‑

补空单元,17

‑

吊装单元模块;a

‑

胎膜。

具体实施方式

[0044]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0046]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可

以是机械连接,也可以是电性连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0047]

如图1至图6所示,本发明提供了一种弧形檐口模块化预制及其间隔吊装的施工方法,所述施工方法包括胎膜的制作步骤、整体吊装单元模块单榀桁架的加工制作步骤、檐口装饰板的安装步骤、吊装单元模块的安装步骤和补空单元的安装步骤。

[0048]

其中结合图10和图11所示,本发明前期需根据设计图纸对整个檐口系统进行三维建模,然后根据建筑特点及安装工艺流程进行整体吊装单元模块17的划分,两个整体吊装单元模块17之间预留出补空单元16采用在原位施工的方法,用于调整整体吊装单元模块17的施工误差。

[0049]

整体吊装单元模块17单榀桁架的加工制作步骤如下:

[0050]

如图1、图2、图3所示,在地面选取合适的加工场地,根据加工详图首先制作出龙骨组装模具,即胎模15用于骨架加工时便于骨架的定位。当然胎模15形式不限于图中结构,胎膜15是由多根横支撑151、竖支撑152及连接支撑153通过焊接而成的,所述胎膜15的上部形成一用于定位骨架的胎槽a结构,胎槽a在长度方向上的底部截面形状与所制单榀桁架的底部形状一致。

[0051]

胎模15制作完成后,需把桁架主弦杆1按着加工详图所标识的尺寸位置在胎模15上摆放就位,并临时固定,然后按图纸尺寸间距要求摆放桁架立杆2,并点焊固定在底部桁架主弦杆1a和顶部桁架主弦杆之间,最后安装桁架斜杆3,桁架斜杆3需根据实际放样和图纸尺寸把边角处切割成相应的斜角,当桁架主弦杆1、桁架立杆2、桁架斜杆3组合成一个整体后,利用三角尺、卷尺等测量工具复核每个边的尺寸是否和加工图一致,需保证骨架尺寸与加工图纸尺寸误差控制在10mm以内方为合格。尺寸复核无误后把桁架主弦杆1、桁架立杆2、桁架斜杆3每个连接部位焊接牢固,组成有效整体,然后主龙骨6通过焊接与桁架主弦杆1连接在一起,至此单榀桁架加工完成。

[0052]

重复上述步骤,完成6个单榀桁架的加工制作,这里把6个单榀桁架间隔1米间距摆放就位,然后每榀桁架之间通过装饰板龙骨4连接成为一个整体,至此整体吊装单元模块17的骨架部分制作完成。当然还可以设置4个或更多个单榀桁架组成一个整体结构,不限于本发明中所提供的6个单榀桁架组成一个整体的实施例。

[0053]

檐口装饰板的安装步骤:如图8、图9所示,首先把连接角码9一个立边用拉铆钉固定在檐口装饰板5上,然后再用自攻螺钉把连接角码9的另一个立边与装饰板龙骨4固定在一起,相邻两单榀桁架之间铺设檐口装饰板5,檐口装饰板5与檐口装饰板5之间留有16mm的缝隙,当然还可以采用其它尺寸的缝隙,最后用密封胶14填充缝隙,至此檐口装饰板5安装完毕,图中的檐口装饰板5覆盖在装饰板龙骨4上。檐口装饰板5安装完毕后,把天沟7放置在预留好的天沟槽中,并通过底部天沟龙骨8调整天沟7的坡度,然后在天沟内部安装雨水斗10,这里所铺设的檐口装置板5为装饰铝板。

[0054]

整体吊装单元模块17的安装步骤:如图5、图6、图7所示,选用合适的垂直起重设备,把整体吊装单元模块17提升至檐口安装部位,再借助导链的牵引使吊装单元模块17的主龙骨6恰好到达纵向主结构龙骨12的安装位置,通过联接件13或焊接把吊装单元模块17安装到纵向主结构龙骨12上。本发明可以在每个单榀桁架的顶部桁架主弦杆上设置至少两

个主龙骨,主龙骨的间距与纵向主结构龙骨的间距保持一致。

[0055]

补空单元的安装步骤:补空单元16采用升降车高空原位安装的方式,一般宽度留置为一块檐口装饰板5的宽度,补空单元16的檐口装饰板5通过绳索提升至待安装区域,安装工人通过升降车到达安装区域,把补空单元16的檐口装饰板5用自攻螺钉固定在装饰板龙骨4上。

[0056]

本发明利用地面的平整场地,完成装饰板龙骨和檐口装饰板的拼装工作,只需在高空完成吊装单元模块与主体结构的连接即可,通过补空单元来调整吊装单元模块之间的误差,可以很好的保证吊装单元模块的安装精度,大大提升安装效率,减少与其他工序的交叉作业;在工期方面,在地面加工组装可搭设施工防雨棚,在雨雪天气组装均不受影响,更适用于多雨地区雨季施工、抢工;同时可在主体钢结构未卸载的情况下提前插入进行檐口龙骨组装,可以大大缩短施工工期。

[0057]

本发明适用范围广,如可适用于单曲类型弧形檐口、双曲类型弧形檐口、直线(斜线)类型檐口。

[0058]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。