1.本发明涉及一种墙体模板,具体地说,是一种双面叠合剪力墙门窗洞口定型模板。

背景技术:

2.装配式双面叠合剪力墙结构体系是从引进的一种装配式结构体系,该体系具有结构优势在于周期短,质量易控制,构件观感好、减少现场湿作业,节约材料、低碳环保等,但因其施工工艺与传统施工工艺有了较大的改变,对其质量控制尤为重要。在现场施工过程中,双面叠合剪力墙门窗洞口边缘亦为双层,窗台口100mm的空腔模板不易施工,加固不好容易爆模、漏浆,在此处模板施工极其不方便,且浪费较多。

3.因此已知的双面叠合剪力墙门窗洞口定型模板存在着上述种种不便和问题。

技术实现要素:

4.本发明的目的,在于提出一种安全可靠的双面叠合剪力墙门窗洞口定型模板。

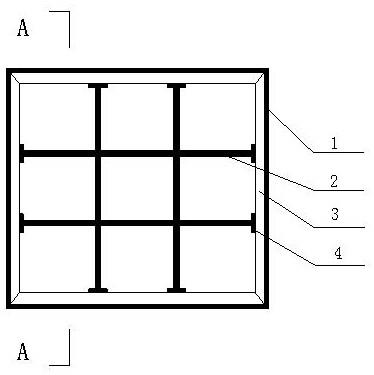

5.为实现上述目的,本发明的技术解决方案是:一种双面叠合剪力墙门窗洞口定型模板,包括模板、背枋、卡槽、钢管,其特征在于:所述模板为16mm厚、200mm宽镜面模板,沿着双面叠合剪力墙窗洞口设置一周;所述背枋为60mm*80mm的木枋,对一周模板进行背枋加固,使用钉子固定连接;所述卡槽为八个u形卡槽,u形卡槽高度150mm、宽度200mm、厚度50mm,u形槽口宽50mm、高度100mm位于u形中心位置;所述钢管为四根普通直径48mm钢管,钢管长度配合门窗洞口长度和宽度,保证门窗洞口有效加固长度;其中:模板与背枋贴合,u形卡槽固定于一周模板的横向与竖向木枋上,八个u形卡槽在横向与竖向木枋上相互配合,使四根钢管两端分别镶嵌入u形卡槽口内,四根钢管为纵、横向钢管将门窗洞口定型模板框架构成九宫格。

6.本发明的双面叠合剪力墙门窗洞口定型模板还可以采用以下的技术措施来进一步实现。

7.前述的双面叠合剪力墙门窗洞口定型模板,其中所述模板为镜面模板。

8.前述的双面叠合剪力墙门窗洞口定型模板,其中所述纵、横向钢管在交接处使用扣件连接。

9.采用上述技术方案后,本发明的双面叠合剪力墙门窗洞口定型模板具有以下优点:1、定型模板结构简单、制作方便;2、定型模板制作成本低,周转次数高,解决了双面叠合剪力墙门窗洞口边100mm的空腔模板不易施工,易爆模、漏浆的质量问题;3、便于施工、减少浪费、容易周转,节约成本。

附图说明

10.图1为本发明实施例的门窗洞口定型模板立体示意图;图2为本发明实施例的门窗洞口定型模板结构示意图;图3为图2的侧视图;图4为u形卡槽结构示意图。

11.图中:1模板,2钢管,3木枋,4卡槽。

具体实施方式

12.以下结合实施例及其附图对本发明作更进一步说明。

13.实施例1现请参阅图1,图1为本发明实施例的门窗洞口定型模板立体示意图。

14.本发明的双面叠合剪力墙门窗洞口定型模板。在模板施工过程中,使用模板、木方、钢管等现场常备材料,经过改造加工成为一种定型模板,满足双面叠合剪力墙门窗洞口模板封闭的作用,有利于标准层周转使用,方便快捷。

15.图2为本发明实施例的门窗洞口定型模板结构示意图,图3为图2的侧视图。本发明的双面叠合剪力墙门窗洞口定型模板,包括模板、背枋、支撑、u形卡槽等。

16.模板:采用16mm厚,200mm宽镜面模板,沿着双面叠合剪力墙窗洞口设置一周。

17.背枋:采用60mm*80mm的木枋,对模板进行背枋加固,使用钉子固定连接。

18.图4为u形卡槽结构示意图。卡槽:采用60mm*80mm的木枋,制作成“u”形,高度150mm、宽度200mm、厚度50mm。u形槽口宽50mm、高度100mm位于u形中心位置。u形卡槽固定于木枋之上。u形卡槽在高度与水平方向设置,高宽度均为600mm.(高度方向槽口向内,长度方向槽口向上)。

19.钢管:为普通直径为48mm钢管,根据门窗洞口长度和宽度进行切割,保证门窗洞口有效加固长度。纵横向钢管在交接处使用扣件连接,保证其稳定性。

20.实施例2本发明的双面叠合剪力墙门窗洞口定型模板的使用方法:1、根据设计图纸,制作定型,支撑钢管、木枋、卡槽尺寸必须按照要求。

21.2、模板尺寸根据施工图纸门窗洞口大小制作,安装前刷脱模剂。

22.3、安装时模板、木枋、卡槽使用钉子加固牢固。

23.4、钢管顶头位置,卡槽内为木枋与外侧背枋为一整体,保证钢管受力有效。

24.5、浇筑完混凝土,将钢管拆除后,只需要将门窗洞口模板按照四边拆除即可,四边的模板、木枋、卡槽无需分别拆除,周转使用即可。

25.施工注意要点:1、严格按照图纸,进行制作,保证固定牢固。

26.2、模板与结构边缘封闭严实,不得漏浆。

27.3、模板不得暴力拆除,减少周转次数。

28.本发明具有实质性特点和显著的技术进步,本发明的双面叠合剪力墙门窗洞口定型模板中使用本定型模板制作成本低,周转次数高,解决了双面叠合剪力墙门窗洞口边100mm的空腔模板不易施工,易爆模、漏浆的质量问题,且便于施工、减少浪费、容易周转,节

约成本。

29.本发明的双面叠合剪力墙门窗洞口定型模板在梅陇大居项目工程中运用,效果显著,得到了监理单位、建设单位的一致认可,取得了好评。

30.以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变化。因此,所有等同的技术方案也应该属于本发明的范畴,应由各权利要求限定。

技术特征:

1.一种双面叠合剪力墙门窗洞口定型模板,包括模板、背枋、卡槽、钢管,其特征在于:所述模板为16mm厚、200mm宽镜面模板,沿着双面叠合剪力墙窗洞口设置一周;所述背枋为60mm*80mm的木枋,对一周模板进行背枋加固,使用钉子固定连接;所述卡槽为八个u形卡槽,u形卡槽高度150mm、宽度200mm、厚度50mm,u形槽口宽50mm、高度100mm位于u形中心位置;所述钢管为四根普通直径48mm钢管,钢管长度配合门窗洞口长度和宽度,保证门窗洞口有效加固长度;其中:模板与背枋贴合,u形卡槽固定于一周模板的横向与竖向木枋上,八个u形卡槽在横向与竖向木枋上相互配合,使四根钢管两端分别镶嵌入u形卡槽口内,四根钢管为纵、横向钢管将门窗洞口定型模板框架构成九宫格。2.如权利要求1所述的双面叠合剪力墙门窗洞口定型模板,其特征在于,所述模板为镜面模板。3.如权利要求1所述的双面叠合剪力墙门窗洞口定型模板,其特征在于,所述纵、横向钢管在交接处使用扣件连接。

技术总结

一种双面叠合剪力墙门窗洞口定型模板,包括模板、背枋、卡槽、钢管,其特征在于:所述模板为16mm厚、200mm宽镜面模板,所述背枋为60mm*80mm的木枋,所述卡槽为八个U形卡槽,所述钢管为四根普通直径48mm钢管,其中:模板与背枋贴合,U形卡槽固定于一周模板的横向与竖向木枋上,八个U形卡槽在横向与竖向木枋上相互配合,使四根钢管两端分别镶嵌入U形卡槽口内,四根钢管为纵、横向钢管将门窗洞口定型模板框架构成九宫格。本发明的双面叠合剪力墙门窗洞口定型模板具有定型模板结构简单、制作方便,解决了双面叠合剪力墙门窗洞口空腔模板不易施工,易爆模、漏浆问题,便于施工、减少浪费、容易周转和节约成本的优点。转和节约成本的优点。转和节约成本的优点。

技术研发人员:刘栋 沈明 范丽君

受保护的技术使用者:五冶集团上海有限公司

技术研发日:2021.07.16

技术公布日:2021/10/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。