1.本实用新型涉及玻璃加工设备领域,更具体的说,涉及一种集尘组件及玻璃打孔装置。

背景技术:

2.现实生活中,玻璃的应用越来越广,特别是光伏太阳能玻璃、汽车玻璃及建筑工程玻璃等领域。且对不同的应用场景,对玻璃有着不同的需求。例如光伏玻璃,其在安装过程中,还需要在其表面打出成列的通孔以便于汇流线等线路走线。

3.现有的光伏玻璃钻孔通常采用机械式钻孔,机械式玻璃钻孔机类似于现有的立式钻床,采用电机通过皮带带动钻头主轴,利用金刚石高速旋转进行钻孔。但是机械钻孔存在金刚石钻头易损耗且机械钻孔成品率较低的问题。

4.而采用激光打孔则可以避免机械式钻孔的问题,激光打孔是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。其利用高功率密度激光束照射被加工材料,使材料很快被加热至汽化温度,蒸发形成孔洞。

5.但是在玻璃板打孔的过程中,会产生大量的粉尘,若不对粉尘进行收集粉尘落入振镜组件等设备中就会造成设备的损坏。传统的集尘工艺中通常采用一个集尘器,玻璃板上均设置有指定打孔位置,其管口正对指定打孔位置,在玻璃板打孔的过程中对粉尘进行收集。但是光伏玻璃在激光打孔的过程中,需要同时在玻璃板设置有多个指定打孔位置,在多个位置进行打孔动作。不同大小型号的玻璃板,其指定打孔位置也各不相同。且激光打孔产生粉尘的同时,也会有玻璃块掉落。

技术实现要素:

6.为了解决上述的技术问题,本实用新型的目的是提供一种通过在集尘箱上设置有多个集尘孔,根据预设打孔位置开启对应集尘孔的集尘组件,以方便进行集尘。

7.解决上述技术问题,本实用新型采取如下技术方案:

8.一种集尘组件,包括集尘器和集尘箱,所述集尘箱的上端面沿自身长度方向均匀布置有若干个集尘孔,每个集尘孔上均可拆卸连接有封盖;所述集尘箱的上方可移动设置有多个竖向设置的导管;在工作时,位于指定打孔位置下方的集尘孔上的封盖开启,未位于指定打孔位置下方的集尘孔上的封盖关闭,且所述导管的下管口与封盖处于开启状态的集尘孔重合,且所述导管的上管口可与待打孔玻璃的指定打孔位置重合;且所述集尘器通过连接管道与所述集尘箱连通,用于吸引所述集尘箱内的粉尘。

9.在进一步的方案中,所述集尘箱的上端面沿自身长度方向设置有集尘导轨,所述集尘导轨上设置有若干个集尘滑块,每个导管均与一个集尘滑块相连使得导管可沿集尘导轨的长度方向移动。

10.在进一步的方案中,所述集尘箱的底部设置有开口,所述开口处设有挡板,所述挡板上连接有驱动气缸;所述驱动气缸的气杆驱动所述挡板移动以遮挡或露出所述开口。

11.在进一步的方案中,还包括两个导向板,两个导向板的板面相互平行,两个导向板分设于所述挡板的两侧;所述导向板上沿自身长度方向设置有通槽,所述挡板的两侧侧壁分别插入两个导向板的通槽内,且所述驱动气缸驱动所述挡板移动时,所述挡板的侧壁于所述通槽内滑动。

12.在进一步的方案中,所述导向板的上端面沿自身长度方向设置有导向槽,所述导向槽与所述通槽连通,所述导向槽内可滑动设置有限位杆,所述限位杆与所述挡板连接;所述挡板的侧壁于所述通槽内滑动时,带动所述限位杆于所述导向槽内滑动。

13.在进一步的方案中,所述通槽的中部的槽宽大于所述挡板的厚度,所述通槽的两端头的槽宽小于所述挡板的厚度,所述通槽的槽宽由中部至两侧头端逐渐缩小。

14.在进一步的方案中,还包括用于回收所述集尘箱内颗粒料的回收盒,所述回收盒位于所述集尘箱的下方,所述回收盒的上端面设置有回收口,所述回收口与所述集尘箱底部的开口正对。

15.本实用新型同时提出了一种玻璃打孔装置,包括上述方案中的集尘组件,还包括支撑台,所述支撑台上设置有用于输送玻璃板的输送带,所述输送带的数量为多个,且多个输送带均朝同一方向延伸并呈矩形阵列排布构成输送带组;所述集尘箱沿竖直方向贯穿所述支撑台的上板面并位于两排输送带之间;所述支撑台上还设置有横梁,所述横梁位于所述输送带上方并沿所述输送带的宽度方向延伸;所述横梁上设置有多个振镜组件,且多个振镜组件可沿所述横梁的长度方向移动;所述集尘箱处于所述振镜组件的下方,且所述多个集尘孔的排布方向与沿横梁的长度方向相同;当所述振镜组件移动至指定的集尘孔上方上,该集尘孔上对应的封盖处于开启状态,其它集尘孔上对应的封盖处于关闭状态,所述导向板和驱动气缸均与所述支撑台连接。

16.有益效果

17.1、通过集尘箱的上端面沿自身长度方向均匀布置有若干个集尘孔与导管,每个集尘孔上均可拆卸连接有封盖,在工作时,位于指定打孔位置下方的集尘孔上的封盖开启,导管的下管口与封盖处于开启状态的集尘孔重合,且所述导管的上管口可与待打孔玻璃的指定打孔位置重合,使得激光在玻璃板的指定打孔位置打孔时,产生的粉尘可以通过集尘孔收集,且掉落的玻璃块也可以通过导管引导收集至集尘箱内。

18.2、通过导管避免粉尘与玻璃块在收集的过程中落至其他部位。

19.3、在工作时,未位于指定打孔位置下方的集尘孔上的封盖关闭,避免集尘箱内的粉尘通过未位于指定打孔位置下方的集尘孔散至集尘箱外。

附图说明

20.图1为玻璃打孔装置的等轴测视图;

21.图2为图1中a部分的放大图;

22.图3为图1中b部分的放大图;

23.图4为玻璃打孔装置的正视图;

24.图5为图4中c部分的放大图;

25.图6为玻璃打孔装置的俯视图;

26.图7为玻璃打孔装置于另一个视角下的立体结构示意图;

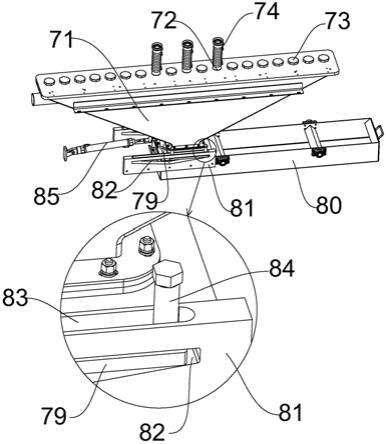

27.图8为图7中d部分的放大图;

28.图9为玻璃打孔装置的侧视图;

29.图10为集尘组件的局部结构示意图。

30.示意图中的标号说明:

[0031]6‑

输送带,40

‑

支撑台,41

‑

x轴导轨,42

‑

y轴导轨,43

‑

y轴滑块,44

‑

y轴驱动电机,45

‑

第四导轨,46

‑

第四滑块,47

‑

第四驱动电机,48

‑

ccd传感器,49

‑

横梁,50

‑

支架,51

‑

第一导轨,52

‑

第一驱动电机,54

‑

振镜组件,55

‑

激光主机,56

‑

振镜切割头,57

‑

第二导轨,58

‑

第二滑块,59

‑

第一连接板,60

‑

第五滑块,61

‑

第三连接板,62

‑

限位块,63

‑

螺杆,64

‑

凸起,65

‑

第三导轨,66

‑

第三滑块,67

‑

第二连接板,68

‑

导向柱,69

‑

连接块,70

‑

集尘器,71

‑

集尘箱,72

‑

集尘孔,73

‑

封盖,74

‑

导管,75

‑

集尘导轨,76

‑

集尘滑块,77

‑

固定板,78

‑

支撑板,79

‑

挡板,80

‑

回收盒,81

‑

导向板,82

‑

通槽,83

‑

导向槽,84

‑

限位杆,85

‑

驱动气缸。

具体实施方式

[0032]

为进一步了解本实用新型的内容,结合附图和具体实施方式对本实用新型作详细描述。

[0033]

在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0034]

本实施例提出一种集尘组件及玻璃打孔装置,集尘组件为玻璃打孔装置中的一个组成部分,下面将对玻璃打孔装置展开描述。如图1

‑

10所示,玻璃打孔装置包括支撑台40,支撑台40上设置有输送玻璃板的输送带6,且在本实施例中,输送带6的数量为多个,多个输送带6均朝同一方向延伸并呈矩形阵列排布构成输送带组。

[0035]

同时,支撑台40上还设置有一个x轴导轨41和两个y轴导轨42,两个y轴导轨42分别设置于输送带组的两侧,且y轴导轨42的延伸方向与输送带6的输送方向相同。x轴导轨41横设于两个y轴导轨42上,具体的,y轴导轨42上设置有y轴滑块43与y轴驱动电机44,y轴驱动电机44与y轴滑块43相连以驱动y轴滑块43于y轴导轨42上沿其长度方向移动, x轴导轨41位于输送带6的上方且x轴导轨41的延伸方向与输送带6的输送方向相垂直,且x轴导轨41的两端分别固定于两个y轴导轨42上的y轴滑块43上,使得x轴导轨41可沿y轴导轨42长度方向移动。如图7和图8所示,x轴导轨41上还沿自身长度方向设置有两个第四导轨45,第四导轨45上滑动设置有第四滑块46,该第四滑块46由第四导轨45上的第四驱动电机47驱动。且两个第四导轨45上的第四滑块46均连接有一个ccd传感器48。

[0036]

且支撑台40上还设置有横梁49,该横梁49横于输送带6的上方,且横梁49的延伸方向与输送带6的输送方向相垂直。该横梁49的两端头均通过支架50与支撑台40的上端面固定连接。且横梁49的前端面设置有第一导轨51(本方案中的方向以输送带6的输送方向为前后方向,输送带6的宽度方向为左右方向也为横向方向)。第一导轨51上设置有第一驱动电机52与第一滑块,第一驱动电机52与第一滑块连接以驱动第一滑块于第一导轨51上滑动,且第一滑块上固定连接有沿输送带6长度方向延伸的固定板77。该固定板77上也设置有一

个ccd传感器48。

[0037]

横梁49上还设置有若干个振镜组件54,振镜组件54包括激光主机55与振镜切割头56,振镜切割头56接收激光主机55发出的激光并经过偏转后对玻璃进行打孔切割。振镜组件54均可沿横梁49长度方向滑动。具体的,如图2所示,横梁49的前端面上还设置有第二导轨57,第二导轨57上设置有第二滑块58,第二滑块58上设置有第一连接板59。且第一连接板59上沿竖直方向设置有第五滑轨,第五滑轨上可滑动设置有第五滑块60。第五滑块60上设置有第三连接板61,振镜切割头56与第三连接板61固定连接。第一连接板59上设置有限位块62,限位块62沿竖直方向贯穿有螺杆63,螺杆63与限位块62螺纹连接。第三连接板61的侧壁沿横梁49的长度方向设有凸起64,螺杆63的螺纹头与该凸起64相抵。通过旋扭螺杆63顶升第三连接板61,进而带动振镜切割头56沿竖直方向移动以适用于不同厚度的玻璃板。同时横梁49的上端面沿自身长度方向设置有第三导轨65,第三导轨65上可滑动设置有第三滑块66,第三滑块66上设置有第二连接板67,所述第二连接板67上设置有激光主机55,且第二连接板67与第一连接板59固定连接,进而实现激光主机55与振镜切割头56的同步移动,使得激光主机55出射的激光束始终可以落到对应的振镜切割头56上。且为了对激光主机55实现支撑便于滑动,横梁49的上端面还设置有若干个导向柱68,每个导向柱68上均滑动设置有连接块69,该连接块69与第二连接板67的底端面连接以实现对激光主机55的导向与支撑。本方案中通过ccd传感器48与振镜组件54均可移动以使得该装置适用于不同规格大小的玻璃板的打孔。

[0038]

在装置打孔之前,先在支撑台40上按预设打孔位置正确摆放一个玻璃板。根据玻璃板的大小规格将x轴导轨41上的两个与横梁49上的ccd传感器48通过各自所在导轨的驱动电机驱动移动至指定位置,摄取图像建立预设标准位置。并移动振镜组件54至预设的打孔点上方。

[0039]

随后输送带组输送待打孔的玻璃板至振镜组件54与ccd传感器48的下方,ccd传感器48摄取图像并与预设标准位置比对后,振镜组件54根据比对结果内部镜片偏转完成补偿,振镜组件54落至实际打孔点开始打孔。打孔完毕后输送带组持续输送完成该玻璃板的下料与下一个待打孔玻璃板的上料,依次循环。

[0040]

而由于输送带组上有多个输送带6,每个输送带6的带面凹陷程度不同,导致玻璃板的上表面跳动,即玻璃板的上表面未处于同一平面。在本实施例中,振镜切割头56的一侧还设置有测距仪。在振镜组件54打孔之前,测距仪出射激光至玻璃板面上,并根据回射的激光束得出振镜切割头56与玻璃板面的高度差,振镜切割头56根据所得高度差再次进行补偿使得激光束的焦点始终落于玻璃板的板面上。

[0041]

另外,本方案中还包括集尘组件,集尘组件包括集尘器70和集尘箱71。集尘箱71贯穿支撑台40的上端面并与固定连接。集尘箱71贯穿支撑台40上端面露出于支撑台40台面上的部分位于两排输送带6之间。且该集尘箱71处于振镜组件54的下方,集尘箱71的上端面沿自身长度方向设均匀布置有多个集尘孔72,且集尘孔72的分布方向与横梁49的长度方向相同。且每个集尘孔72上均可拆卸连接封盖73。当振镜组件54移动至指定的集尘孔72上方上,打开该集尘孔72上对应的封盖73使其处于开启状态,而其它集尘孔72上对应的封盖73处于关闭状态避免出尘保证密封效果。

[0042]

且如图7所示,集尘组件还包括与振镜组件54数量相同的导管74。集尘箱71的上端

面沿自身长度方向设置有集尘导轨75,集尘导轨75上设置有若干个集尘滑块76,每个导管74上均设置有支撑板78,该支撑板78与集尘滑块76相连使得导管74可沿集尘导轨75的长度方向移动。当振镜组件54移动至指定的集尘孔72上方上,移动导管74至该集尘孔72上,导管74的上管口与待打孔玻璃的打孔点重合,导管74的下管口与封盖73处于开启状态的集尘孔72重合。且集尘器70通过连接管道与集尘箱71连接。加工过程中的粉尘被集尘器70吸出回收。

[0043]

仅作为举例,当需要加工一批同一型号的玻璃板,对该批次的玻璃板进行激光打孔时,移动振镜组件54至指定打孔位置上方。同时,旋扭指定打孔位置下方的集尘孔72上的封盖73,使得该集尘孔72处于开启状态。并移动导管74至该集尘孔72上,导管74的上管口与待打孔玻璃的打孔点重合,导管74的下管口与封盖73处于开启状态的集尘孔72重合。随后不再调整导管74与封盖73,只需要依次进给玻璃板进行打孔动作即可。

[0044]

激光在玻璃板的指定打孔位置打孔时,产生的粉尘依次通过导管74与集尘孔72进入集尘箱71内,并被集尘器79吸收收集。且容易理解的,在激光打孔的过程中,打孔切除的玻璃块会随自身重力下落,该玻璃块也可以通过导管74引导收集至集尘箱71内,由集尘箱71收集便于后续的回收,避免玻璃块落至其它部件内造成损害。

[0045]

且本实施例中,如图10所示,集尘箱71的底部还设置有开口。开口处设有挡板79。支撑台40的底部设置有驱动气缸85,该驱动气缸85的气杆与上述挡板79连接,用以驱动挡板79位移来实现对开口的遮挡或露出该开口。当集尘箱71进行集尘工作时,驱动气缸85驱动挡板79遮挡开口,避免粉尘从开口处漏出。而当集尘工作结束后,由于加工过程中的粉尘被集尘器70吸出,玻璃块等颗粒料则落至集尘箱71的底部,驱动气缸85驱动挡板79移动露出上述开口,颗粒料从开口处落出。且集尘箱71的下方设置有回收盒80,回收盒80的上端面设置有回收口,回收盒80的回收口与集尘箱71底部的开口正对以承接开口处落出的颗粒料进行回收。为了使得玻璃块等颗粒料均可从开口处落至回收盒80内,集尘箱71的长度沿其高度方向逐渐缩小。

[0046]

同时,支撑台40的底部还设置有两个导向板81,两个导向板81的板面相互平行,且两个导向板81分设于挡板79的两侧。每个导向板81上均沿自身长度方向设置有通槽82,挡板79的两侧侧壁分别插入两个导向板81的通槽82内。当驱动气缸85驱动挡板79移动时,挡板79的侧壁于通槽82内滑动。通过通槽82对挡板79起到导向的作用,且通槽82的槽壁与挡板79的底端面相抵,也对挡板79起到支撑的作用,防止挡板79左右晃动。

[0047]

且在本方案中,通槽82的中部的槽宽大于挡板79的厚度,而通槽82的两端头的槽宽小于挡板79的厚度,通槽82的槽宽由中部至两侧头端逐渐缩小构成三角形结构。由于通槽82的中部的槽宽大于挡板79的厚度便于挡板79插入通槽82内。且由于本方案中驱动气缸85的尾端与支撑台40的连接方式为铰接,驱动气缸85并未与挡板79处于同一水平面上。驱动气缸85驱动挡板79移动以遮挡或露出集尘箱71底部开口的过程中,挡板79的运动轨迹为倾斜向上移动或倾斜向下移动,而通过通槽82的槽宽由两侧头端逐渐缩小至中部逐渐增大,给予挡板79于竖直方向上的移动空间,便于挡板79的移动。

[0048]

进一步地,导向板81的上端面沿自身长度方向还设置有导向槽83,该导向槽83与通槽82连通,导向槽83内可滑动设置有限位杆84。限位杆84与挡板79上端面连接,当挡板79的侧壁于通槽82内滑动时,带动限位杆84于导向槽83内滑动配合导向槽83进行导向,对挡

板79的移动轨迹进行了进一步的限位。

[0049]

以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。