1.本发明属于材料技术领域,具体而言,涉及一种复合润滑材料,特别地,还涉及一种复合润滑材料的制备方法。

背景技术:

2.在所有包含运动部件的机械系统中,都存在界面的摩擦和磨损问题。据不完全统计,每年由于摩擦引起的能量损失占到全球能源消耗的32%。改善界面润滑性能是提升机械系统抗摩擦和抗磨损性能最直接的方式。目前,提升界面润滑性能的方式主要有:自润滑涂层、抗磨涂层、表面强化处理、表面织构化处理以及润滑介质改性等。

3.目前,使用纳米润滑添加剂是润滑介质改性中最直接有效的方法。随着全球绿色可持续发展理念的持续深化,对润滑介质的无害化处理以及可降解特性提出极为严苛的要求。以二烷基二硫代磷酸锌(zddps)为代表,含有磷和硫等有害元素的传统耐磨和抗腐蚀添加剂的使用受到极大地限制。

4.因此,需要开发一种绿色环保并且具有优异的润滑减摩效果的复合润滑材料。

技术实现要素:

5.本发明是基于发明人对以下事实和问题的发现和认识做出的:

6.石墨烯具有超高的法向承载能力,理论杨氏模量能够达到1tpa,具有极低的层间剪切应力和优良的导热性能,因此其在润滑领域具有极大地应用前景。但单纯石墨烯片层具有稳定的化学特性,不易在摩擦界面吸附成膜,因此其对界面的抗磨损性能的改善效果有待提升。此外,对于氧化石墨烯而言,由于含有大量性质活泼的含氧官能团,导致石墨烯片层在润滑介质内部易发生团聚现象,极大地影响了石墨烯的润滑减摩效果。因此,以石墨稀为载体,在其表面负载纳米颗粒,增强其与摩擦界面的化学吸附特性,改善润滑性能,将会成为润滑领域的研究方向。

7.本发明的目的是提出一种复合润滑材料的制备方法,以高锰酸钾和浓硫酸作为氧化剂,在强碱性环境中制备表面负载氢氧化锰纳米颗粒的氧化石墨烯;利用过量的强碱溶质紧密地包覆氧化石墨烯片层,避免由于后续高温煅烧过程中产生的气体对片层造成空化损伤;在惰性气体保护或真空环境下,利用高温热还原氧化石墨烯,同时使氢氧化锰纳米颗粒分解形成氧化锰颗粒。该制备方法可重复性高、工艺简单、生产周期短,制得的复合润滑材料具有优异的润滑减摩效果。

8.本发明的实施例提出了一种复合润滑材料,所述复合润滑材料由石墨烯纳米片层及其表面分散的纳米氧化锰颗粒组成,其中,石墨烯片层的厚度为5~10纳米,氧化锰颗粒的平均粒径为50~100纳米。

9.本发明的实施例提出了一种复合润滑材料制备方法,包括以下步骤:

10.(1)将高锰酸钾和石墨粉混合到硫酸溶液中,升温发生氧化反应,得到含有氧化石墨烯的混合液;

11.(2)向步骤(1)的含有氧化石墨烯的混合液中加入去离子水,加入过氧化氢溶液,并对混合液进行搅拌;

12.(3)向步骤(2)中搅拌后的混合溶液中加入碱溶液,之后进行过滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层;

13.(4)将步骤(3)得到的氧化石墨烯片层与固体碱溶解在醇类溶液中,得到悬浊液;

14.(5)将步骤(4)得到的悬浊液进行蒸发处理,得到碱活化的氧化石墨烯片层;

15.(6)在惰性气体保护或真空条件下,对碱活化后的氧化石墨烯片层进行高温还原处理,洗涤、过滤、干燥,得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

16.以上复合润滑材料制备方法,具有的优点在于:

17.1、根据本发明实施例的方法中,在制备氧化石墨烯过程中引入了锰元素,通过高温煅烧方法原位制备得到了石墨烯负载氧化锰纳米颗粒复合润滑材料,无需先制得石墨烯之后再额外引入锰元素,工艺简单,生产周期短,可重复性高,有利于大规模工业化生产。

18.2、根据本发明实施例的方法中,在对表面负载有氢氧化锰的氧化石墨烯进行煅烧前,用强碱溶质包覆石墨烯片层。一方面,强碱溶质的包覆作用,有助于降低在煅烧过程中产生的气体产物对石墨烯片层的空化作用,改善表面质量;另一方面,强碱溶质高温分解产生的oh

‑

和金属离子进入石墨烯片层之间,有利于增大片层间距,提高了石墨烯剥离程度。

19.3、根据本发明实施例方法制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料,是由石墨烯纳米片层及其表面分散的纳米氧化锰颗粒组成,其中石墨烯片层的厚度为5~10纳米,氧化锰颗粒的平均粒径约为50~100纳米,由于氧化锰粒子在石墨烯片层间的插层作用,极大地增加了石墨烯片层的层间距离和剥离程度,增强了润滑材料在润滑介质中的分散稳定性和均匀性。

20.4、根据本发明实施例制备的石墨烯负载氧化锰纳米颗粒复合润滑材料,充分利用了石墨烯自身独特的二维结构和优良的润滑性能,同时结合氧化锰颗粒的硬度和化学稳定性,获得了优异的润滑减摩效果,显著提升了润滑介质在高温、重载以及高速等极端工况下的润滑效果,在航空宇航、矿山机械、军工装备等领域具有广阔的应用前景。

21.在一些实施例中,所述步骤(1)中,石墨粉、硫酸和高锰酸钾在冰浴条件下混合;所述石墨粉、硫酸和高锰酸钾的质量比为:石墨粉:硫酸:高锰酸钾=1:(20~40):(3~5);所述氧化反应的温度为30~50℃,反应时间为60~80分钟;所述石墨粉的粒径为1200~1800目,所述硫酸质量浓度为95~98%。

22.在一些实施例中,所述步骤(2)中,去离子水与石墨粉的质量比为(80~100):1,所述过氧化氢溶液的质量浓度为30~50%,所述过氧化氢溶液加至混合液完全变成金黄色停止加入;所述搅拌时间为80~120分钟。

23.在一些实施例中,所述步骤(3)中,碱溶液选自氢氧化钾水溶液、氢氧化钠水溶液或氢氧化锂水溶液中的至少一种,加入碱溶液后,所述混合溶液的ph值为10~13。

24.在一些实施例中,所述步骤(4)中,醇类溶液为甲醇、乙醇或丙醇的一种;所述氧化石墨烯片层:固体碱:醇类溶液的质量比为1:(8~24):(26~32),其中,所述固体碱选自氢氧化钾、氢氧化钠或氢氧化锂中的至少一种。

25.在一些实施例中,所述步骤(5)中,采用真空干燥箱进行蒸发处理,所述蒸发处理的温度为100~180℃,蒸发处理的时间为8~16小时。

26.在一些实施例中,所述步骤(6)中,惰性气体为氮气、氩气或氦气,气体流量为400~600ml/分钟,所述真空条件的真空度为50~100pa。

27.在一些实施例中,所述步骤(6)中,所述还原处理的温度为400~700℃,还原时间为4~7小时。

28.本发明的实施例还提供一种复合润滑材料,采用根据本发明上述实施例的方法制得。

29.根据本发明实施例的复合润滑材料,所述复合润滑材料由石墨烯纳米片层及其表面分散的纳米氧化锰颗粒组成,其中,石墨烯片层的厚度为5~10纳米,氧化锰颗粒的平均粒径为50~100纳米。

30.根据本发明实施例的复合润滑材料,具有的优点如下:

31.1、根据本发明实施例的复合润滑材料,由于氧化锰粒子在石墨烯片层间的插层作用,极大地增加了石墨烯片层的层间距离和剥离程度,增强了润滑材料在润滑介质中的分散稳定性和均匀性。

32.2、根据本发明实施例的复合润滑材料,充分利用石墨烯自身独特的二维结构和优良的润滑性能,同时结合氧化锰颗粒的硬度和化学稳定性,获得了优异的润滑减摩效果,显著提升了润滑介质在高温、重载以及高速等极端工况下的润滑效果,在航空宇航、矿山机械、军工装备等领域具有极大的应用前景。

33.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

34.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显然,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

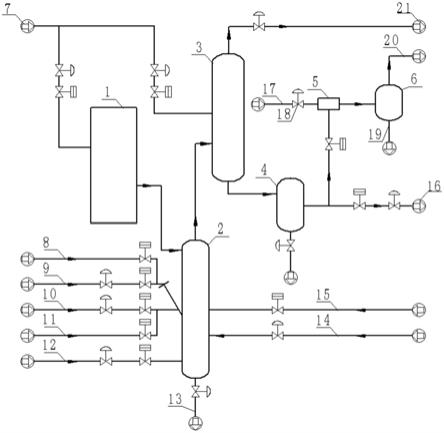

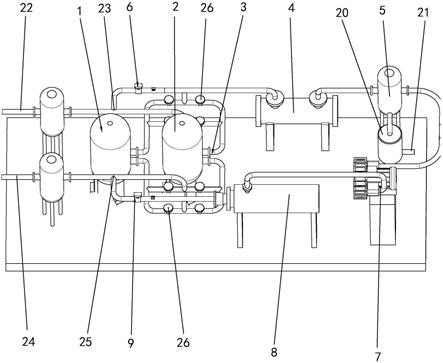

35.图1为本发明实施例1中制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料的sem扫描电镜图像,其中,图a是复合石墨烯的整体形貌图,图b是复合石墨烯片层表面氧化锰纳米粒子的局部放大图。

36.图2为本发明实施例1中制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料的raman光谱图像。

37.图3为本发明实施例1中制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料的x射线多晶衍射图谱。

38.图4为本发明实施例1中制备得到的石墨烯负载氧化锰纳米颗粒的复合润滑材料及相关对比材料的摩擦学性能图。

具体实施方式

39.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

40.(1)将高锰酸钾和石墨粉混合到硫酸溶液中,升温发生氧化反应,得到含有氧化石墨烯的混合液;

41.(2)向步骤(1)的含有氧化石墨烯的混合液中加入去离子水,加入过氧化氢溶液,并对混合液进行搅拌;

42.(3)向步骤(2)中搅拌后的混合溶液中加入碱溶液,之后进行过滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层;

43.(4)将步骤(3)得到的氧化石墨烯片层与固体碱溶解在醇类溶液中,得到悬浊液;

44.(5)将步骤(4)得到的悬浊液进行蒸发处理,得到碱活化的氧化石墨烯片层;

45.(6)在惰性气体保护或真空条件下,对碱活化后的氧化石墨烯片层进行高温还原处理,洗涤、过滤、干燥,得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

46.根据本发明实施例的复合润滑材料制备方法,在制备氧化石墨烯过程中引入了锰元素,通过高温煅烧方法原位制备得到了石墨烯负载氧化锰纳米颗粒复合润滑材料,无需先制得石墨烯之后再额外引入锰元素,工艺简单,生产周期短,可重复性高,有利于大规模工业化生产;本发明的方法中,在对表面负载有氢氧化锰的氧化石墨烯进行煅烧前,用强碱溶质包覆石墨烯片层,一方面,强碱溶质的包覆作用,有助于降低在煅烧过程中产生的气体产物对石墨烯片层的空化作用,改善表面质量;另一方面,强碱溶质高温分解产生的oh

‑

和金属离子进入石墨烯片层之间,有利于增大片层的间距,提高了石墨烯剥离程度。

47.本发明方法制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料,是由石墨烯纳米片层及其表面分散的纳米氧化锰颗粒组成,其中石墨烯片层的厚度为5~10纳米,氧化锰颗粒的平均粒径约为50~100纳米,由于氧化锰粒子在石墨烯片层间的插层作用,极大地增加了石墨烯片层的层间距离和剥离程度,增强了润滑材料在润滑介质中的分散稳定性和均匀性;本发明方法制备的石墨烯负载氧化锰纳米颗粒复合润滑材料,充分利用了石墨烯自身独特的二维结构和优良的润滑性能,同时结合氧化锰颗粒的硬度和化学稳定性,获得了优异的润滑减摩效果,显著提升了润滑介质在高温、重载以及高速等极端工况下的润滑效果,在航空宇航、矿山机械、军工装备等领域具有广阔的应用前景。

48.根据本发明的复合润滑材料制备方法,其中,所述步骤(1)中,石墨粉、硫酸和高锰酸钾在冰浴条件下混合;所述石墨粉、硫酸和高锰酸钾的质量比为:石墨粉:硫酸:高锰酸钾=1:(20~40):(3~5);所述氧化反应的温度为30~50℃,反应时间为60~80分钟;所述石墨粉的粒径为1200~1800目,所述硫酸质量浓度为95~98%。根据本发明实施例的方法中,优选了石墨粉、硫酸和高锰酸钾的质量配比为:石墨粉:硫酸:高锰酸钾=1:(25~35):(3.5~4),如果硫酸和高锰酸钾加入量过多,会造成石墨烯表面缺陷过多,影响复合材料的润滑性能。

49.根据本发明的复合润滑材料制备方法,其中,所述步骤(2)中,去离子水与石墨粉的质量比为(80~100):1,所述过氧化氢溶液的质量浓度为30~50%,所述过氧化氢溶液加至混合液完全变成金黄色停止加入;所述搅拌时间为80~120分钟。搅拌的目的有二:一是提高石墨的氧化剥离程度,得到片层质量更优的石墨烯;二是给予过氧化氢与高锰酸根充分的反应时间,充分还原过量的高锰酸根离子,提高溶液中低价态锰元素含量,改善后续强碱条件下氢氧化锰附着效果。

50.根据本发明实施例的方法中,加入大量去离子水可以增加溶质的分散均匀性;加

入过氧化氢溶液的目的是还原过量的高锰酸钾,得到低价的锰元素。

51.在一些实施例中,所述步骤(3)中碱溶液选自氢氧化钾水溶液、氢氧化钠水溶液或氢氧化锂水溶液中的至少一种,加入碱溶液调节所述混合溶液的ph值为10~13。碱性溶液条件下,混合液中被过氧化氢还原后的低价锰元素形成难溶性的氢氧化锰,在石墨烯大片层表面形成氢氧化锰纳米颗粒。

52.在一些实施例中,所述步骤(4)中,所述氧化石墨烯片层:固体碱:无水乙醇的质量比为1:(8~24):(26~32),其中,所述固体碱选自氢氧化钾、氢氧化钠或氢氧化锂中的至少一种。本发明方法中,在步骤(3)得到表面负载氢氧化锰颗粒的氧化石墨烯片层之后,继续加入固体碱颗粒,用强碱溶质包覆石墨烯片层,在强碱溶质的包覆作用下,有助于降低后续煅烧过程中产生的气体对石墨烯片层的空化作用,改善表面质量,而且强碱溶质在煅烧过程中高温分解产生的oh

‑

和金属离子会进入石墨烯片层之间,有利于增大片层的间距,提高了石墨烯的剥离程度,本发明中进一步优选了固体碱的加入量,有效提升了复合润滑材料的润滑减磨效果。根据本发明实施例的方法中,采用醇类作为溶剂,能够增大石墨烯在溶剂中的分散均匀性,同时提高溶质的挥发性。

53.在一些实施例中,所述步骤(5)中,采用真空干燥箱进行蒸发处理,所述蒸发处理的温度为100~180℃,蒸发处理的时间为8~16小时。根据本发明实施例的方法中,对步骤(4)得到的悬浊液进行蒸发处理,使强碱溶质对氧化石墨烯片层进行活化处理,在强碱溶质的包覆下,有助于降低后续煅烧过程中产生的气体产物对石墨烯片层的空化破坏作用,同时强碱溶质在煅烧过程中高温分解产生的oh

‑

和金属离子会进入石墨烯片层之间,有利于增大片层间距,改善复合润滑材料的润滑性能。

54.在一些实施例中,所述的步骤(6)中,所述惰性气体为氮气、氩气或氦气,气体流量为400~600ml/分钟,所述真空条件的真空度为50~100pa,所述还原处理的温度为400~700℃,还原时间为4~7小时。根据本发明实施例的方法中,采用惰性氛围或真空环境下高温煅烧经碱活化的氧化石墨烯片层,制得了性能优异的复合润滑材料。

55.根据本发明实施例的复合润滑材料,由于氧化锰粒子在石墨烯片层间的插层作用,极大地增加了石墨烯片层的层间距离和剥离程度,增强了润滑材料在润滑介质中的分散稳定性和均匀性;本发明的复合润滑材料,充分利用石墨烯自身独特的二维结构和优良的润滑性能,同时结合氧化锰颗粒的硬度和化学稳定性,获得了优异的润滑减摩效果,显著提升了润滑介质在高温、重载以及高速等极端工况下的润滑效果,在航空宇航、矿山机械、军工装备等领域具有极大的应用前景。

56.下面详细描述根据本发明实施例的复合润滑材料制备方法的具体实施例。

57.实施例1

58.(1)冰浴条件下,向300克浓硫酸溶液中缓慢均匀地加入40克高锰酸钾固体,随后再缓慢加入10克1400目石墨粉;随后将水浴环境升温至40℃,电磁搅拌,保温处理60分钟,得到含有氧化石墨烯的混合液。

59.(2)向含有氧化石墨烯的混合溶液中缓慢加入1000毫升去离子水;电磁搅拌10分钟后,再滴加质量浓度为50%的过氧化氢水溶液,直至溶液完全变成金黄色,随后对混合液进行电磁搅拌处理120分钟。

60.(3)向电磁搅拌后的混合液中缓慢滴加质量浓度为50%的氢氧化钠水溶液,直至

溶液ph值为12;随后对混合溶液进行多次抽滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层。

61.(4)将步骤(3)得到的氧化石墨烯片层与氢氧化钠颗粒同时溶解在无水乙醇溶液中,得到含有氧化石墨烯片层的悬浊液;所述氧化石墨烯:氢氧化钠:无水乙醇的质量比为1:12:32。

62.(5)将步骤(4)得到的悬浊液置于120℃的真空干燥箱中,蒸发干燥处理12小时,得到氢氧化钠强碱活化的氧化石墨烯片层。

63.(6)在氮气保护条件下,将步骤(5)得到的糊状物置于600℃的管式炉内高温还原5小时;对高温还原后的产物进行充分洗涤、过滤、干燥后得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

64.利用tescan magna场发射扫描电子显微镜、hr8001 raman光谱仪和bruker d8 x射线衍射仪,对实施例1制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料进行形貌和晶体学分析,检测结果分别如图1、图2和图3所示。其中,图1是石墨烯负载氧化锰纳米颗粒复合材料的sem形貌图,其中复合石墨烯的片层尺寸为5~8微米,氧化锰颗粒的粒径为50~100纳米。图2是复合材料的raman光谱图,可以看出制备得到复合润滑材料具备石墨烯典型的特征d峰和g峰。图3是复合材料的x射线衍射图谱,对比石墨烯负载氧化锰纳米颗粒复合材料与标准氧化锰的x射线衍射图谱(pdf#07

‑

0230),二者特征峰完全吻合,证明复合材料内氧化锰纳米颗粒存在。其中,在2θ为34.910

°

、40.547

°

、58.722

°

、70.176

°

、73.793

°

、87.767

°

位置,分别对应氧化锰晶体的(111)、(200)、(220)、(311)、(222)和(400)晶面。

65.对实施例1制备得到的石墨烯负载氧化锰复合润滑材料(mno#g)及相关对比材料进行摩擦学性能测试,测试结果如图4和表1所示。可以看出,本发明制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料具有优越的润滑减摩性能。

66.表1实施例1石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

67.[0068][0069]

注:

[0070]

1、商用石墨烯购自南京先丰纳米科技有限公司,商业石墨烯片层的大小为5~10μm;

[0071]

2、对比材料中,商用石墨烯 mno是指将商用石墨烯和商业氧化锰纳米颗粒进行机械混合。二者混合的质量比为:商业石墨烯:商业氧化锰颗粒=9:1,其中商业氧化锰的粒径尺寸为50~60纳米。

[0072]

3、基础润滑脂购自中国石化润滑油有限公司,型号为尚博0号通用润滑脂。

[0073]

4、所有润滑材料的质量浓度均为5wt%。

[0074]

实施例2

[0075]

(1)冰浴条件下,向250克浓硫酸溶液中缓慢均匀地加入35克高锰酸钾固体,随后再缓慢加入10克1400目石墨粉;随后将水浴环境升温至50℃,电磁搅拌,保温处理60分钟,得到含有氧化石墨烯的混合液。

[0076]

(2)向含有氧化石墨烯的混合溶液中缓慢加入800毫升去离子水;电磁搅拌10分钟后,再滴加质量浓度为40%的过氧化氢水溶液,直至溶液完全变成金黄色,随后对混合液进行电磁搅拌处理80分钟。

[0077]

(3)向电磁搅拌后的混合液中缓慢滴加质量浓度为50%的氢氧化钠水溶液,直至溶液ph值为13;随后对混合溶液进行多次抽滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层。

[0078]

(4)将步骤(3)得到的氧化石墨烯片层与氢氧化钠颗粒同时溶解在无水乙醇溶液中,得到含有氧化石墨烯片层的悬浊液;所述氧化石墨烯:氢氧化钠:无水乙醇的质量比为1:16:32。

[0079]

(5)将步骤(4)得到的悬浊液置于120℃的真空干燥箱中,蒸发干燥处理12小时,得

到氢氧化钠强碱活化的氧化石墨烯片层糊状物。

[0080]

(6)在氮气保护条件下,将步骤(5)得到的糊状物置于500℃的管式炉内高温还原7小时;对高温还原后的产物进行充分洗涤、过滤、干燥后得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

[0081]

对实施例2制备得到的石墨烯负载氧化锰复合润滑材料(mno#g)及相关对比材料进行摩擦学性能测试,测试结果如表2所示。可以看出,本发明制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料具有优越的润滑减摩性能。

[0082]

表2实施例2石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

[0083][0084]

实施例3

[0085]

(1)冰浴条件下,向400克浓硫酸溶液中缓慢均匀地加入50克高锰酸钾固体,随后再缓慢加入10克1800目石墨粉;随后将水浴环境升温至50℃,电磁搅拌,保温处理70分钟,得到含有氧化石墨烯的混合液。

[0086]

(2)向含有氧化石墨烯的混合溶液中缓慢加入900毫升去离子水;电磁搅拌10分钟后,再滴加质量浓度为30%的过氧化氢水溶液,直至溶液完全变成金黄色,随后对混合液进行电磁搅拌处理100分钟。

[0087]

(3)向电磁搅拌后的混合液中缓慢滴加质量浓度为40%的氢氧化钾水溶液,直至溶液ph值为11;随后对混合溶液进行多次抽滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层。

[0088]

(4)将步骤(3)得到的氧化石墨烯片层与氢氧化钾颗粒同时溶解在无水乙醇溶液中,得到含有氧化石墨烯片层的悬浊液;所述氧化石墨烯:氢氧化钠:无水乙醇的质量比为1:20:32。

[0089]

(5)将步骤(4)得到的悬浊液置于140℃的真空干燥箱中,蒸发干燥处理16小时,得到氢氧化钠强碱活化的氧化石墨烯片层糊状物。

[0090]

(6)在氩气保护条件下,将步骤(5)得到的糊状物置于600℃的管式炉内高温还原7小时;对高温还原后的产物进行充分洗涤、过滤、干燥后得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

[0091]

对实施例3制备得到的石墨烯负载氧化锰复合润滑材料(mno#g)及相关对比材料进行摩擦学性能测试,测试结果如表3所示。可以看出,本发明制备得到的石墨烯负载氧化

锰纳米颗粒复合润滑材料具有优越的润滑减摩性能。

[0092]

表3实施例3石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

[0093][0094]

实施例4

[0095]

(1)冰浴条件下,向200克浓硫酸溶液中缓慢均匀地加入30克高锰酸钾固体,随后再缓慢加入10克1800目石墨粉;随后将水浴环境升温至30℃,电磁搅拌,保温处理60分钟,得到含有氧化石墨烯的混合液。

[0096]

(2)向含有氧化石墨烯的混合溶液中缓慢加入800毫升去离子水;电磁搅拌10分钟后,再滴加质量浓度为30%的过氧化氢水溶液,直至溶液完全变成金黄色,随后对混合液进行电磁搅拌处理120分钟。

[0097]

(3)向电磁搅拌后的混合液中缓慢滴加质量浓度为40%的氢氧化锂水溶液,直至溶液ph值为10;随后对混合溶液进行多次抽滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层。

[0098]

(4)将步骤(3)得到的氧化石墨烯片层与氢氧化钾颗粒同时溶解在无水乙醇溶液中,得到含有氧化石墨烯片层的悬浊液;所述氧化石墨烯:氢氧化钠:无水乙醇的质量比为1:24:32。

[0099]

(5)将步骤(4)得到的悬浊液置于180℃的真空干燥箱中,蒸发干燥处理8小时,得到氢氧化钠强碱活化的氧化石墨烯片层糊状物。

[0100]

(6)在氦气保护条件下,将步骤(5)得到的糊状物置于700℃的管式炉内高温还原7小时;对高温还原后的产物进行充分洗涤、过滤、干燥后得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

[0101]

对实施例4制备得到的石墨烯负载氧化锰复合润滑材料(mno#g)及相关对比材料进行摩擦学性能测试,测试结果如表4所示。可以看出,本发明制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料具有优越的润滑减摩性能。

[0102]

表4实施例4石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

[0103][0104]

实施例5

[0105]

(1)冰浴条件下,向300克浓硫酸溶液中缓慢均匀地加入30克高锰酸钾固体,随后再缓慢加入10克1200目石墨粉;随后将水浴环境升温至40℃,电磁搅拌,保温处理60分钟,得到含有氧化石墨烯的混合液。

[0106]

(2)向含有氧化石墨烯的混合溶液中缓慢加入1000毫升去离子水;电磁搅拌10分钟后,再滴加质量浓度为30%的过氧化氢水溶液,直至溶液完全变成金黄色,随后对混合液进行电磁搅拌处理100分钟。

[0107]

(3)向电磁搅拌后的混合液中缓慢滴加质量浓度为40%的氢氧化钠和氢氧化钾混合水溶液,直至溶液ph值为12;随后对混合溶液进行多次抽滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层。

[0108]

(4)将步骤(3)得到的氧化石墨烯片层与氢氧化钾颗粒同时溶解在无水乙醇溶液中,得到含有氧化石墨烯片层的悬浊液;所述氧化石墨烯:氢氧化钠:无水乙醇的质量比为1:8:32。

[0109]

(5)将步骤(4)得到的悬浊液置于100℃的真空干燥箱中,蒸发干燥处理12小时,得到氢氧化钠强碱活化的氧化石墨烯片层糊状物。

[0110]

(6)在氦气保护条件下,将步骤(5)得到的糊状物置于500℃的管式炉内高温还原7小时;对高温还原后的产物进行充分洗涤、过滤、干燥后得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

[0111]

对实施例5制备得到的石墨烯负载氧化锰复合润滑材料(mno#g)及相关对比材料进行摩擦学性能测试,测试结果如表5所示。可以看出,本发明制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料具有优越的润滑减摩性能。

[0112]

表5实施例5石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

[0113][0114]

实施例6

[0115]

(1)冰浴条件下,向400克浓硫酸溶液中缓慢均匀地加入30克高锰酸钾固体,随后再缓慢加入10克1400目石墨粉;随后将水浴环境升温至40℃,电磁搅拌,保温处理60分钟,得到含有氧化石墨烯的混合液。

[0116]

(2)向含有氧化石墨烯的混合溶液中缓慢加入1000毫升去离子水;电磁搅拌10分钟后,再滴加质量浓度为30%的过氧化氢水溶液,直至溶液完全变成金黄色,随后对混合液进行电磁搅拌处理80分钟。

[0117]

(3)向电磁搅拌后的混合液中缓慢滴加质量浓度为40%的氢氧化钠水溶液,直至溶液ph值为10;随后对混合溶液进行多次抽滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层。

[0118]

(4)将步骤(3)得到的氧化石墨烯片层与氢氧化钾颗粒同时溶解在无水乙醇溶液中,得到含有氧化石墨烯片层的悬浊液;所述氧化石墨烯:氢氧化钠:无水乙醇的质量比为1:12:32。

[0119]

(5)将步骤(4)得到的悬浊液置于140℃的真空干燥箱中,蒸发干燥处理12小时,得到氢氧化钠强碱活化的氧化石墨烯片层糊状物。

[0120]

(6)在50pa的真空条件下,将步骤(5)得到的糊状物置于500℃的管式炉内高温还原7小时;对高温还原后的产物进行充分洗涤、过滤、干燥后得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

[0121]

对实施例6制备得到的石墨烯负载氧化锰复合润滑材料(mno#g)及相关对比材料进行摩擦学性能测试,测试结果如表6所示。可以看出,本发明制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料具有优越的润滑减摩性能。

[0122]

表6实施例6石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

[0123][0124]

实施例7

[0125]

(1)冰浴条件下,向400克浓硫酸溶液中缓慢均匀地加入30克高锰酸钾固体,随后再缓慢加入10克1600目石墨粉;随后将水浴环境升温至30℃,电磁搅拌,保温处理60分钟,得到含有氧化石墨烯的混合液。

[0126]

(2)向含有氧化石墨烯的混合溶液中缓慢加入900毫升去离子水;电磁搅拌10分钟后,再滴加质量浓度为40%的过氧化氢水溶液,直至溶液完全变成金黄色,随后对混合液进行电磁搅拌处理80分钟。

[0127]

(3)向电磁搅拌后的混合液中缓慢滴加质量浓度为40%的氢氧化钠水溶液,直至溶液ph值为13;随后对混合溶液进行多次抽滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层。

[0128]

(4)将步骤(3)得到的氧化石墨烯片层与氢氧化钾颗粒同时溶解在无水乙醇溶液中,得到含有氧化石墨烯片层的悬浊液;所述氧化石墨烯:氢氧化钠:无水乙醇的质量比为1:18:32。

[0129]

(5)将步骤(4)得到的悬浊液置于160℃的真空干燥箱中,蒸发干燥处理14小时,得到氢氧化钠强碱活化的氧化石墨烯片层糊状物。

[0130]

(6)在80pa的真空条件下,将步骤(5)得到的糊状物置于500℃的管式炉内高温还原7小时;对高温还原后的产物进行充分洗涤、过滤、干燥后得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

[0131]

对实施例7制备得到的石墨烯负载氧化锰复合润滑材料(mno#g)及相关对比材料进行摩擦学性能测试,测试结果如表7所示。可以看出,本发明制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料具有优越的润滑减摩性能。

[0132]

表7实施例7石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

[0133][0134]

实施例8

[0135]

(1)冰浴条件下,向300克浓硫酸溶液中缓慢均匀地加入30克高锰酸钾固体,随后再缓慢加入10克1800目石墨粉;随后将水浴环境升温至30℃,电磁搅拌,保温处理60分钟,得到含有氧化石墨烯的混合液。

[0136]

(2)向含有氧化石墨烯的混合溶液中缓慢加入900毫升去离子水;电磁搅拌10分钟后,再滴加质量浓度为40%的过氧化氢水溶液,直至溶液完全变成金黄色,随后对混合液进行电磁搅拌处理120分钟。

[0137]

(3)向电磁搅拌后的混合液中缓慢滴加质量浓度为40%的氢氧化钠水溶液,直至溶液ph值为10;随后对混合溶液进行多次抽滤、洗涤、干燥处理,得到表面负载氢氧化锰颗粒的氧化石墨烯片层。

[0138]

(4)将步骤(3)得到的氧化石墨烯片层与氢氧化钾颗粒同时溶解在无水乙醇溶液中,得到含有氧化石墨烯片层的悬浊液;所述氧化石墨烯:氢氧化钠:无水乙醇的质量比为1:18:32。

[0139]

(5)将步骤(4)得到的悬浊液置于180℃的真空干燥箱中,蒸发干燥处理12小时,得到氢氧化钠强碱活化的氧化石墨烯片层糊状物。

[0140]

(6)在100pa的真空条件下,将步骤(5)得到的糊状物置于700℃的管式炉内高温还原5小时;对高温还原后的产物进行充分洗涤、过滤、干燥后得到石墨烯负载氧化锰纳米颗粒的复合润滑材料。

[0141]

对实施例8制备得到的石墨烯负载氧化锰复合润滑材料(mno#g)及相关对比材料进行摩擦学性能测试,测试结果如表8所示。可以看出,本发明制备得到的石墨烯负载氧化锰纳米颗粒复合润滑材料具有优越的润滑减摩性能。

[0142]

表8实施例8石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

[0143][0144]

对比例1

[0145]

与根据本发明实施例1的方法相同,不同之处在于取消步骤(4)。

[0146]

对比例1制得的复合润滑材料进行摩擦测试后,润滑性能数据如表9所示。可以看出,取消步骤(4)制备得到的石墨烯负载氧化锰纳米颗粒材料的润滑性能略有下降,因此步骤4对复合润滑材料的润滑性能至关重要。其原因在于:在强碱溶质的包覆作用下,有助于降低后续煅烧过程中产生的气体对石墨烯片层的空化作用,改善表面质量,而且强碱溶质在煅烧过程中高温分解产生的oh

‑

和金属离子会进入石墨烯片层之间,有利于增大片层的间距,提高了石墨烯的剥离程度,有效提升了复合润滑材料的润滑减磨效果。

[0147]

表9对比例1石墨烯负载氧化锰纳米颗粒复合材料及其他对比材料润滑性能对比表

[0148]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。