1.本发明属于固体润滑涂层技术领域,具体地,本发明涉及一种应用于回转支承滚道的润滑耐磨涂层及其制备方法。

背景技术:

2.回转支承因其能承受巨大的倾覆力矩、较大的径向及轴向载荷,被称为“机器的关节”,并作为调向系统被广泛地应用于生产中的起重机械、新能源发电设备及医疗设施等领域。其工作原理为通过滚动体与滚道相对运动,进而带动整个设备的转向。特殊的工作结构决定了其复杂的制造工艺、较高的生产成本及良好的润滑条件。

3.由于回转支承滚动体—滚道之间的高副接触形式,二者之间也有相对滑动,在外部高载荷的作用下,滚动体所受到力会急剧增加。当润滑不良时,导致磨损加剧,金属之间因直接接触会出现大量的磨屑、点蚀、剥落等现象,增大滚动体与滚道圈之间的间隙及表面粗糙度。同时,整个设备也处于不良的工作状况,随着机械设备的继续运行,回转阻力越来越大,产生恶性磨损,不良的振动和冲击使设备发出异响,直接影响机械的使用功能,大幅削减其有效的工作时间,当低于设备运行的最低工况要求时,整个回转支承产品就会失效。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术存在的不足而提供一种应用于回转支承滚道的润滑耐磨涂层及其制备方法,通过避免滚动体与滚道的直接接触以起到降低磨损、保护回转支承的作用,解决了滚动体与滚道圈之间磨损致使回转支承机械失效的问题,可显著降低滚动体与滚道圈之间的磨损率,起到对回转支承的保护作用。

5.本发明为解决上述提出的问题所采用的技术方案为:

6.一种应用于回转支承滚道的润滑耐磨涂层,其原料按质量百分比计包括硅铁19~26%、硼酸钠8~15%、二氧化钛4~10%、硅酸钙(即十水硅酸钙,后文中无特殊说明,硅酸钙的质量百分比均以十水硅酸钙来计)12~25%、碳酸氢钠6~11%、碳化三铁9~14%、镍铁13~22%、基于mo

‑

b的多元二维材料0.5~2%、铬铁10~18%及玻璃粉1~3%。

7.按上述方案,所述的镍铁中镍元素所占质量百分数为65~80%,所述的铬铁中铬元素所占质量百分数为33~50%;所述硅铁中硅元素的质量分数为20~35%。

8.按上述方案,所述的基于mo

‑

b的多元二维材料的制备方法为:选用钼酸铵粉末、钴粉、硅粉、钛粉、硼粉作为原料,按各原料质量百分比计:钼酸铵粉末32~43%、钴粉9~13%、硅粉18~27%、钛粉2~5%、硼粉28~39%称取各原料粉末,将球磨得到复合粉末,干燥筛分150~200目的微粉,优选为球状;将干燥筛分后的粉末放入坩埚中进行微波加热合成,使用氩气作为保护气,通入量为8~10l/min,采用单模微波,在输出功率为900~1100w的作用下加工15~20分钟,然后保温3~6个小时取出在室温下陈化12~18个小时后,得到所述的基于mo

‑

b的多元二维材料。

9.上述应用于回转支承滚道的润滑耐磨涂层是由硅铁粉末、十水硼酸钠、二氧化钛、

硅酸钙粉末、碳酸氢钠、碳化三铁粉末、镍铁粉末、基于mo

‑

b的多元二维材料、铬铁粉末及球形玻璃粉通过球磨、微波加热合成、球磨、激光熔覆而制成。

10.上述应用于回转支承滚道的润滑耐磨涂层的制备方法,主要包括如下步骤:

11.步骤1),基体准备:对42crmo基体进行预处理和清洗,室温下风干备用;

12.步骤2),球磨:按原料质量百分比计硅铁19~26%、十水硼酸钠8~15%、二氧化钛4~10%、硅酸钙粉末12~25%、碳酸氢钠6~11%、碳化三铁粉末9~14%、镍铁13~22%、基于mo

‑

b的多元二维材料0.5~2%、铬铁10~18%及球形玻璃粉1~3%,称取各原料粉末混合后进行球磨;

13.步骤3),微波加热合成:将步骤2)球磨后的物料放入工业级微波炉中进行微波合成,得到的复合体,取出后待冷却至室温备用;

14.步骤4),球磨:将步骤3)得到的复合体粉碎后倒入罐装容器中进行球磨,得到复合粉末;

15.步骤5),激光熔覆:将步骤4)所得到的复合粉末在回转支承滚道上进行激光熔覆处理,进而在回转支承滚道表面形成高性能润滑耐磨涂层,即为一种应用于回转支承滚道的润滑耐磨涂层。

16.上述方案中,步骤1)中,所述的预处理包括打磨、抛光、除油、除脂等,此外,将经过预处理后的基体浸泡在去离子水中20~30分钟进行清洗清洁,清洗后的基体在室温下自然风干备用。通过对42crmo基体进行预处理,可使其表面保持清洁,从而避免油渍、灰尘及氧化物等杂质的存在削减润滑耐磨涂层的作用。

17.上述方案中,步骤2)和步骤4)中,所述的球磨机型号为xgb4,球磨处理的工艺为:球磨转速为450r/min,球料比为6:1,球磨时长分别为6~8小时和3小时,将球磨后的复合粉末置入80℃的真空干燥箱中恒温干燥2~3小时,复合粉末直径控制在45~80μm。

18.上述方案中,微波加热合成的工艺为:使用氩气作为保护气,通入量为8~10l/min,微波频率为2450mhz,采用单模微波,在输出功率为900~1100w的作用下加工15~20分钟,然后保温3~6个小时取出在室温下陈化12~18个小时;将陈化后的复合体在无水乙醇中浸泡10~15分钟后取出,并在流量为4l/min的蒸馏水环境下冲洗15分钟,在80℃的真空干燥箱中恒温干燥5~6小时。

19.上述方案中,步骤5)中,所述的激光熔覆处理工艺为:激光功率为900~1100w,光斑直径为2~4mm,激光焦距为12~16mm,扫描速率为350~400mm/min;采用氦气送粉,其流量为6~8l/min,送粉量为2~3l/min;采用氩气作为保护气,其流量为8~12l/min,采用多道或单道方式进行焊接。熔覆的粉末在42crmo基体上经高能激光辐照熔化,自然风干凝固后形成润滑耐磨涂层。

20.按上述方案,所述的润滑耐磨涂层的厚度为60~90μm。

21.本发明提供的应用于回转支承滚道的润滑耐磨涂层及其制备方法,通过在回转支承的滚道圈熔覆复合材料润滑耐磨涂层,形成面—面接触的低副形式,可提高其表面的摩擦学性能,显著增加回转支承的承载能力。在回转支承的运转过程中,起到保持良好的润滑作用,降低以42crmo为基体在干摩擦条件下的摩擦系数和磨损率,增加滚动体与滚道之间的强度;同时,所产生的磨屑、粉尘易于清理,可在滚道表面形成固体自润滑膜,降低雨水、沙、泥及灰尘等的污染,保证机械设备的平稳运行,延长其使用寿命。

22.与现有的回转支承滚道的摩擦材料相比,本发明的有益效果如下:

23.1)本发明所述的应用于回转支承滚道的润滑耐磨涂层,具有良好的润滑性、稳定性及耐磨性,可提高滚道的强度,通过固体自润滑的方式降低滚动体与滚道之间的磨损,显著增加回转支撑的使用寿命,来保证设备运行的安全性和平稳性。

24.2)本发明所制备的基于mo

‑

b的多元二维材料具备良好的摩擦学性能,可起到减摩耐磨的作用;采用玻璃粉作为添加剂来制备润滑耐磨涂层,可使整个混料过程更加均匀,并与基于mo

‑

b的多元二维材料相结合,可增强涂层的流动性,显著改善润滑耐磨涂层的致密性;原料中的镍、铬、硅元素可与42crmo等基体之间形成良好的界面结合,增加涂层的硬度及耐磨性,进而减少在激光熔覆过程中的孔隙及裂纹等缺陷。

25.3)本发明制备应用于回转支承滚道的润滑耐磨涂层过程中,先对原材料采用球磨、微波加热合成,来有效地控制原材料的质量,使原料之间充分结合,再经球磨、激光熔覆处理后所得润滑耐磨涂层可实现低应力、强结合力,同时因其工艺简单、成本较低、原材料来源广泛,为针对回转支承具体服役工况来调控复合涂层微观结构提供了一种新的思路。

附图说明

26.图1是本发明中复合材料润滑耐磨涂层制备工艺流程图。

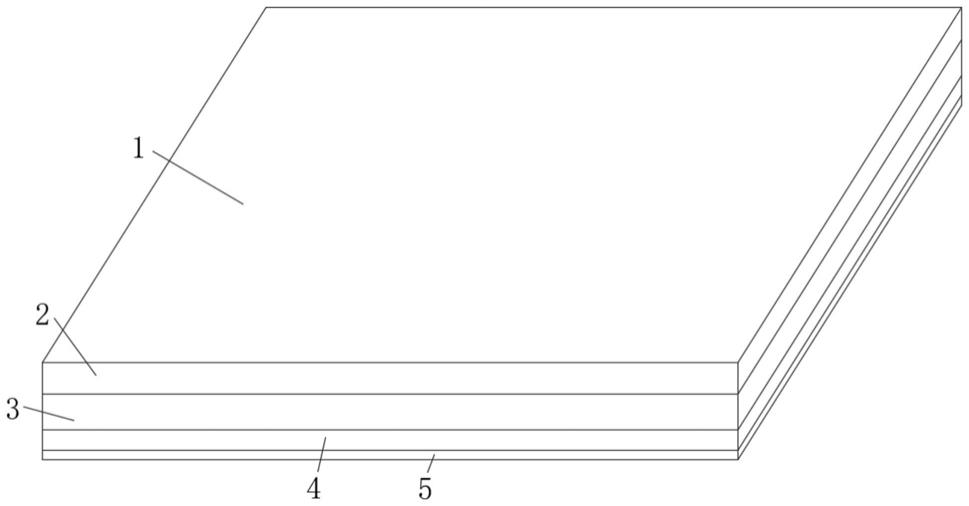

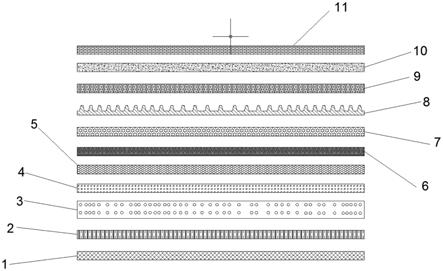

27.图2是本发明实施例的回转支承滚道结构示意图。

28.图3是本发明中实施例1中所制备基于mo

‑

b的多元二维材料的形貌图。

29.图4是本发明中实施例1、2、3在摩擦实验中平均摩擦系数和平均磨损率变化图。

具体实施方式

30.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明不仅仅局限于下面的实施例。

31.以下实施例中,所述的应用于回转支承滚到的润滑耐磨涂层分别熔覆在内滚道和外滚道上。回转支承滚道结构示意图如图2所示。

32.以下实施例中,所述的镍铁中镍元素所占质量百分数为65~70%,所述的铬铁中铬元素所占质量百分数为33~40%;所述硅铁中硅元素的质量分数为20~25%。

33.以下实施例中,所述的基于mo

‑

b的多元二维材料制备方法为:选用钼酸铵粉末、钴粉、硅粉、钛粉、硼粉作为基于mo

‑

b的多元二维材料的原材料,按各原料质量百分比计:钼酸铵粉末32~43%、钴粉9~13%、硅粉18~27%、钛粉2~5%、硼粉28~39%称取各原料粉末,以转速为450r/min球磨6小时,将球磨后的复合粉末置入80℃的真空干燥箱中恒温干燥2小时,所得到的复合粉末为150~200目筛分的微粉;将干燥后的粉末放入坩埚中进行微波加热合成,使用氩气作为保护气,通入量为8l/min,微波频率为2450mhz,采用单模微波,在输出功率为1000w的作用下加工20分钟,然后保温3个小时取出在室温下陈化12个小时后得到基于mo

‑

b的多元二维材料,其形状为不规则的板条状,长宽比多数不超过30,厚度不超过300nm。

34.以下实施例中,采用的球磨设备的型号为xgb4,但并不限制于此型号。

35.实施例1

36.一种应用于回转支承滚道的润滑耐磨涂层及其制备方法,其制备包括以下步骤:

37.1)对42crmo基体进行打磨、抛光、除油、除脂预处理;此外,将经过预处理后的基体浸泡在去离子水中30分钟进行清洗清洁,清洗后的基体在室温下自然风干备用。

38.2)按质量比为19:10:5:12:7:10:18:1:17:1称取硅铁粉末、十水硼酸钠、二氧化钛、硅酸钙粉末、碳酸氢钠、碳化三铁粉末、镍铁粉末、基于mo

‑

b的多元二维材料、铬铁粉末及球形玻璃粉作为原料。

39.3)将称取的原料均匀混合后,以球磨转速为450r/min,球料比为6:1的条件下球磨6小时,将球磨后的复合粉末置入80℃的真空干燥箱中恒温干燥2小时。

40.4)将步骤3)球磨后的复合粉末进行微波加热合成,所述的微波加热合成工艺为:使用氩气作为保护气,通入量为10l/min,微波频率为2450mhz,采用单模微波,在输出功率为1100w的作用下加工15分钟,然后保温6个小时取出在室温下陈化18个小时;将陈化后的复合体在无水乙醇中浸泡10分钟后取出,并在流量为4l/min的蒸馏水环境下冲洗15分钟,在80℃的真空干燥箱中恒温干燥5小时。

41.5)将步骤4)所得到的复合体粉碎后进行球磨,所述球磨加工工艺为:以转速450r/min,球料比为6:1的条件下球磨3小时;将球磨后的复合粉末置入80℃的真空干燥箱中恒温干燥2小时,所得到的粉末直径控制在45~80μm;

42.6)将步骤5)所得到的复合粉末进行激光熔覆处理,所述的激光熔覆处理工艺为:激光功率为1100w,光斑直径为2mm,激光焦距为12mm,扫描速率为350mm/min,采用氦气送粉,其流量为6l/min,送粉量为2l/min,采用氩气作为保护气,其流量为8l/min,采用多道方式进行焊接,其中,多道搭接率为50%。熔覆的粉末在42crmo基体上经高能激光辐照熔化,自然风干凝固后形成厚度为70μm润滑耐磨涂层。

43.在本实施例所制备的应用于回转支承滚道的润滑耐磨涂层上选取8个特征点,用万能维氏硬度计按gb/t1.1

‑

2009对选取的特征点进行显微硬度测试,得到8个特征点的硬度平均值为9.73gpa,并在室温下对所述的涂层进行抗磨损试验,在采用对摩副为轴承钢gcr15,频率为2hz,摩擦线速度为5.0m/s,载荷力为30n,摩擦方式为干摩擦的条件下连续摩擦30分钟,依次进行3次实验取平均值得到所述涂层的平均摩擦系数为0.348,平均磨损率为0.724

×

10

‑7cm3·

n

‑1·

m

‑1。

44.实施例2

45.一种应用于回转支承滚道的润滑耐磨涂层及其制备方法,其制备包括以下步骤:

46.1)对42crmo基体进行打磨、抛光、除油、除脂预处理;此外,将经过预处理后的基体浸泡在去离子水中30分钟进行清洗清洁,清洗后的基体在室温下自然风干备用。

47.2)按质量比值为25:8:7:13.5:7:11:14:1:12:1.5称取硅铁粉末、十水硼酸钠、二氧化钛、硅酸钙粉末、碳酸氢钠、碳化三铁粉末、镍铁粉末、基于mo

‑

b的多元二维材料、铬铁粉末及球形玻璃粉。

48.3)将称取的原料均匀混合后,以球磨转速为450r/min,球料比为6:1的条件下球磨7小时,将球磨后的复合粉末置入80℃的真空干燥箱中恒温干燥2小时。

49.4)将球磨后的复合粉末进行微波加热合成,所述的微波加热合成工艺为:使用氩气作为保护气,通入量为8l/min,微波频率为2450mhz,采用单模微波,在输出功率为1100w的作用下加工20分钟,然后保温5个小时取出在室温下陈化15个小时;将陈化后的复合体在无水乙醇中浸泡10分钟后取出,并在流量为4l/min的蒸馏水环境下冲洗15分钟,在80℃的

真空干燥箱中恒温干燥6小时。

50.5)将步骤4)所得到的复合体粉碎后进行球磨,所述球磨加工工艺为:以转速450r/min,球料比为6:1的条件下球磨3小时;将球磨后的复合粉末置入80℃的真空干燥箱中恒温干燥2小时,所得到的粉末直径控制在45~80μm;

51.6)将步骤5)所得到的复合粉末进行激光熔覆处理,所述的激光熔覆处理工艺为:激光功率为1000w,光斑直径为3mm,激光焦距为14mm,扫描速率为370mm/min,采用氦气送粉,其流量为7l/min,送粉量为2.5l/min,采用氩气作为保护气,其流量为10l/min,采用多道方式进行焊接,其中,多道搭接率为50%。熔覆的粉末在42crmo基体上经高能激光辐照熔化,自然风干凝固后形成厚度为70μm润滑耐磨涂层。

52.在本实施例所制备的应用于回转支承滚道的润滑耐磨涂层上选取8个特征点,用万能维氏硬度计按gb/t1.1

‑

2009对选取的特征点进行显微硬度测试,得到8个特征点的硬度平均值为8.48gpa,并在室温下对所述的涂层进行抗磨损试验,在采用对摩副为轴承钢gcr15,频率为2hz,摩擦线速度为5.0m/s,载荷力为30n,摩擦方式为干摩擦的条件下连续摩擦30分钟,依次进行3次实验取平均值得到所述涂层的平均摩擦系数为0.362,平均磨损率为0.914

×

10

‑7cm3·

n

‑1·

m

‑1。

53.实施例3

54.一种应用于回转支承滚道的润滑耐磨涂层及其制备方法,其制备包括以下步骤:

55.1)对42crmo基体进行打磨、抛光、除油、除脂预处理;此外,将经过预处理后的基体浸泡在去离子水中30分钟进行清洗清洁,清洗后的基体在室温下自然风干备用。

56.2)按质量比值为20:8:4:18:6:12:15:2:13:2称取硅铁粉末、十水硼酸钠、二氧化钛、硅酸钙粉末、碳酸氢钠、碳化三铁粉末、镍铁粉末、基于mo

‑

b的多元二维材料、铬铁粉末球形玻璃粉作为制备润滑耐磨涂层的原料。

57.3)将称取的原料均匀混合后,以球磨转速为450r/min,球料比为6:1的条件下球磨8小时,将球磨后的复合粉末置入80℃的真空干燥箱中恒温干燥2小时。

58.4)将球磨后的复合粉末进行微波加热合成,所述的微波加热合成工艺为:使用氩气作为保护气,通入量为9l/min,微波频率为2450mhz,采用单模微波,在输出功率为1100w的作用下加工20分钟,然后保温4个小时取出在室温下陈化12个小时;将陈化后的复合体在无水乙醇中浸泡10分钟后取出,并在流量为4l/min的蒸馏水环境下冲洗15分钟,在80℃的真空干燥箱中恒温干燥5.5小时。

59.5)将步骤4)所得到的复合体粉碎后进行球磨,所述球磨加工工艺为:以转速450r/min,球料比为6:1的条件下球磨3小时;将球磨后的复合粉末置入80℃的真空干燥箱中恒温干燥2小时,所得到的粉末直径控制在45~80μm;

60.6)将步骤5)所得到的复合粉末进行激光熔覆处理,所述的激光熔覆处理工艺为:激光功率为900w,光斑直径为4mm,激光焦距为16mm,扫描速率为400mm/min,采用氦气送粉,其流量为8l/min,送粉量为3l/min,采用氩气作为保护气,其流量为12l/min,采用多道方式进行焊接,其中,多道搭接率为50%。熔覆的粉末在42crmo基体上经高能激光辐照熔化,自然风干凝固后形成厚度为70μm润滑耐磨涂层。

61.在本实施例所制备的应用于回转支承滚道的润滑耐磨涂层上选取8个特征点,用万能维氏硬度计按gb/t1.1

‑

2009对选取的特征点进行显微硬度测试,得到8个特征点的硬

度平均值为9.27gpa,并在室温下对所述的涂层进行抗磨损试验,在采用对摩副为轴承钢gcr15,频率为2hz,摩擦线速度为5.0m/s,载荷力为30n,摩擦方式为干摩擦的条件下连续摩擦30分钟,依次进行3次实验取平均值得到所述涂层的平均摩擦系数为0.357,平均磨损率为0.878

×

10

‑7cm3·

n

‑1·

m

‑1。

62.以上所述仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干改进和变换,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。