1.本实用新型涉及锂离子电池加工设备,尤其涉及一种用于锂离子电池密封圈装配工序的检测装置。

背景技术:

2.常规的扣式锂离子电池,其外壳包括正极盖、负极壳和密封圈三个部件。组装扣式锂离子电池外壳时,需先将负极壳嵌入密封圈内,而后再将正极盖与负极壳对扣实现正负极合壳。其中,密封圈与负极壳装配过程在转盘上完成,所述转盘外沿周向设置有数个密封圈座,密封圈转移套设到密封圈座上之后随转盘旋转至装配工位,由冲压机构将负极壳压入密封圈内,由此实现装配自动化。但是生产中发现存在机械手没有抓取到密封圈导致部分密封圈座上没有密封圈的情况,进而导致没有装配密封圈的负极壳进入下一工序,产生不良品。因此,需要在锂离子电池密封圈装配工序增设检测装置,以及时排除不良品。

技术实现要素:

3.本实用新型的目的在于提供一种用于锂离子电池密封圈装配工序的检测装置。

4.实现本实用新型目的的技术方案是:一种用于锂离子电池密封圈装配工序的检测装置,其包括底板以及驱动底板升降的升降机构,所述升降机构安装于工作台上,所述底板安装于升降机构上,底板的前端面上安装有至少一块活动板,各活动板并排设置,每块活动板上沿其纵向开设有条形孔,一紧固件穿过该条形孔固定于底板上,紧固件的杆身直径略小于条形孔的宽度,紧固件与底板的前端面之间的间距以活动板可以上下移动且前后仅可略微晃动为限;活动板下方安装有一个密封圈载体,所述密封圈载体的上表面设有至少一个限位块,所述限位块呈圆柱状,各所述限位块间隔设置,相邻所述限位块的间距与相邻所述活动板的间距相等,所述限位块的高度小于待检测的密封圈的高度,所述限位块的外径略小于密封圈的外径;初始状态每块所述活动板的底部位于一个所述限位块的上方,所述升降机构的行程介于初始状态所述活动板的底部和对应所述限位块的上表面的垂直距离与初始状态所述活动板的底部和对应所述限位块上套设的密封圈的上表面的垂直距离之间;每块所述活动板的向上的移动路径的侧方安装有一用于感应该活动板的上端部的传感器,所述传感器与控制系统通讯连接。

5.进一步地,所述底板的前端面设置有活动板座,所述活动板通过所述紧固件活动安装于所述活动板座上,所述紧固件与所述活动板座的前端面之间的间距以所述活动板可以上下移动且前后仅可略微晃动为限。

6.进一步地,所述限位块的上表面开设有一槽道,所述活动板的底部形状以活动板的底部可以嵌入槽道为限;所述升降机构的行程介于初始状态所述活动板的底部和对应槽道的槽底间的垂直距离与初始状态所述活动板的底部和密封圈上表面的垂直距离之间。

7.进一步地,所述槽道贯穿限位块将所述限位块截断成两块。

8.进一步地,所述限位块的顶部外缘设有倒角。

9.进一步地,所述密封圈载体安装于传送机构上。

10.进一步地,所述传送机构为安装于工作台下方的转盘,所述转盘上沿其周向间隔设置有数个所述密封圈载体。

11.进一步地,每个密封圈载体上仅一个所述限位块,每两个相邻的所述密封圈载体为一待检测组,所述活动板有两块,每个待检测组上的两个所述限位块的间距与两块所述活动板的间距相等。

12.进一步地,两块所述活动板的前端横向安装有一定位板,所述定位板通过穿过条形孔的所述紧固件与所述底板固定,所述定位板与所述底板的前端面之间的间距以活动板可以上下移动且前后仅可略微晃动为限。

13.进一步地,所述密封圈载体的纵截面呈凸字形。

14.本实用新型实现的检测装置利用活动板下降时与密封圈载体接触情况判断密封圈载体上是否存在密封圈:活动板随底板下降过程中碰到密封圈后反弹,而后底板继续下降,活动板向上移动到传感器所在位置并被传感器感应到,此时传感器向控制系统输出有密封圈的信号;若密封圈载体上无密封圈,活动板下降过程中无阻力不会反弹,传感器未感应到活动板则向控制系统输出无密封圈的信号。由此实现密封圈传送过程中的自动检测。

附图说明

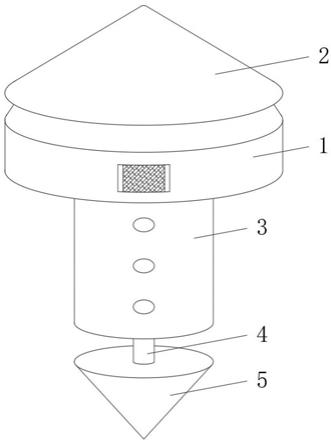

15.图1为本实用新型实施例1所述用于锂离子电池密封圈装配工序的检测装置的立体结构示意图;

16.图2为本实用新型实施例1所述用于锂离子电池密封圈装配工序的检测装置的不包含密封圈的左视结构示意图;

17.图3为图2中a部分放大结构示意图;

18.图4为本实用新型实施例1中初始状态时所述活动板与密封圈载体的侧视部分剖视结构示意图;

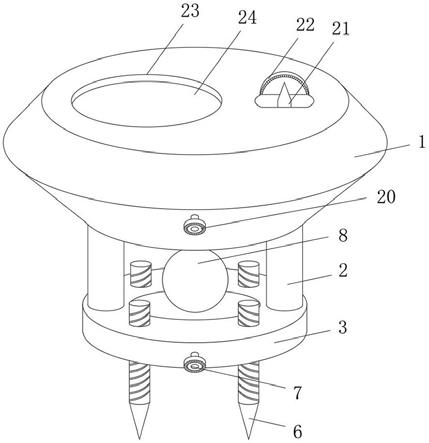

19.图5为本实用新型实施例2所述用于锂离子电池密封圈装配工序的检测装置的立体结构示意图;

20.图6为本实用新型实施例2所述用于锂离子电池密封圈装配工序的检测装置的侧视机构示意图。

具体实施方式

21.以下结合附图对本实用新型的较佳实施例作详细说明。

22.实施例1

23.如图1至图4所示,一种用于锂离子电池密封圈装配工序的检测装置,其包括底板1以及驱动底板1升降的升降机构2,所述升降机构2安装于工作台10上,所述底板1安装于升降机构2上,所述底板1的前端面设置有活动板座11,所述活动板座11与底板1一体成型,活动板座11的前端面111上安装有一块活动板3,所述活动板3上沿其纵向开设有条形孔31,一紧固件4穿过该条形孔31固定于底板2上,紧固件4的杆身41直径略小于条形孔31的宽度,紧固件4与底板1的前端面11之间的间距d以活动板3可以上下移动且前后仅可略微晃动为限。

24.所述工作台10下方安装有转盘20,转盘20的上表面的外沿周向间隔设置有数个密

封圈载体30,所述密封圈载体30的纵截面呈凸字形,每个密封圈载体30的上表面设有一个圆柱状的限位块301,所述限位块301的顶部外缘设有倒角,所述限位块301的高度h小于待检测的密封圈100的高度,限位块301外套设有一个待检测密封圈100,待检测密封圈100与所述密封圈载体30的上表面302相接,所述限位块301的上表面3011开设有贯穿限位块301的上表面两端的槽道3012,所述槽道3012贯穿限位块301将限位块301截断为两块,所述活动板3的底部33的形状以活动板3的底部33可以嵌入槽道3012为限。初始状态时,活动板3的底部33位于待检测的密封圈100的上方,所述升降机构2的行程介于初始状态活动板的底部33和对应槽道3012的槽底间的垂直距离e与初始状态活动板的底部33和密封圈100上表面的垂直距离f之间;每块活动板3的向上的移动路径的侧方安装有一用于感应该活动板3的上端部32的传感器5,所述传感器5与控制系统(未图示)通讯连接。

25.本实施例所述检测装置的工作原理为:

26.1、当密封圈载体30随转盘20旋转到活动板下方时,转盘20暂停转动,升降机构2下降带动底板1上的活动板3向限位块301一侧移动;

27.2、若密封圈载体30上装载有密封圈100,活动板3的底部33碰到密封圈100后反弹,而后底板1继续下降,活动板3向上移动到传感器5所在位置并被传感器5感应到,此时传感器5向控制系统输出有密封圈的信号;

28.3、若密封圈载体30上无密封圈100,活动板3随底板1继续下降并嵌入槽道3012内,直至升降机构2完成预定的行程,而升降机构2的行程决定活动板3不会触底反弹至传感器5处,故传感器5不会感应到活动板3,此时传感器5向控制系统输出无密封圈的信号,由此实现密封圈传送过程中的自动检测。

29.实施例2

30.如图5和图6所示,一种用于锂离子电池密封圈装配工序的检测装置,其与实施例1的区别在于活动板座11上安装有两块活动板3,每块所述活动板3上沿其纵向开设有条形孔31,两块活动板3的前端横向安装有一定位板6,所述定位板6通过穿过条形孔31的紧固件4与底板1固定,定位板6与底板1的前端面之间的间距以活动板可以上下移动且前后仅可略微晃动为限;每块所述活动板3的上端部32的上方侧面均安装有一个用于感应活动板的上端部32的传感器5;每两个相邻的密封圈载体30为一待检测组,每个待检测组的两个限位块301的间距与两块活动板3的间距相等。

31.实施例2实现的检测装置可以同时检测两个密封圈载体上是否装载有密封圈,两块活动板互不干涉,提高了检测效率。

32.本实用新型所述升降机构为升降气缸等机械领域常规的升降机构;所述传送机构不限于转盘,只要能带动密封圈载体移动至活动板下方即可;所述限位块顶部外缘设置倒角,可便于密封圈的嵌套;所述限位块上表面的槽道根据需要设置,由于密封圈高度通常仅不足1cm,增设槽道更易于升降机构的行程控制;若设置槽道,槽道将所述限位块截断成两块更利于活动板底部对准槽道;所述检测装置上的活动板数量根据生产需要设置,每个密封圈载体上可以对应设置与活动板等数量的限位块,仅在每个密封圈载体上设置一个限位块的设计难度较低;所述活动板可以仅靠紧固件限位,增设定位板的限位稳定性更佳。

33.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效流程变换,或直接或间接运用在其他相关的技术领

域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。