一种用于薄膜太阳能电池的3d打印系统

技术领域

1.本实用新型涉及薄膜太阳能电池技术领域,具体涉及一种用于薄膜太阳能电池的3d打印系统。

背景技术:

2.目前可再生能源的利用越来越受到人们的重视,太阳能发电技术已成为解决能源、环境问题的有效方式之一,而太阳能电池工艺简易、成本较低、材料来源广泛、理论光电转换效率较高,若能够快速生产将为人类用电提供极大的便利。

3.现有技术中,已经开始利用3d打印技术制造太阳能电池,可以有效解决传统太阳能电池制造耗费多、用时长的问题;然而,现有技术中,还未公开有关于3d打印薄膜太阳能电池的相关技术,主要原因在于,现有的3d打印系统不便于在打印过程中有效控制打印质量,导致所打印的薄膜太阳能电池存在光电转换效率低的问题,且现有的3d打印系统还存在结构复杂,不便于远程测量和监测的问题,亟待解决。

技术实现要素:

4.本实用新型第一方面要解决现有3d打印系统所存在的,不便于在打印过程中有效控制打印质量,导致所打印的薄膜太阳能电池存在光电转换效率低,且不便于远程测量和监测的问题,提供了一种3d打印系统,可以在3d打印过程中有效控制打印质量,提高所打印的薄膜太阳能电池的光电转换效率,且便于不便于远程监测和控制,主要构思是:

5.一种用于薄膜太阳能电池的3d打印系统,包括3d打印机、检测单元、上位机以及云平台,其中,

6.所述3d打印机包括热床、打印喷头、输送泵,所述输送泵分别通过输送管道与所述打印喷头及用于储存料浆的容器相连通;

7.所述检测单元包括图像采集传感器、用于检测料浆温度的第一温度传感器、用于检测热床温度的第二温度传感器、用于检测料浆流速的流速传感器以及用于采集所打印薄膜太阳能电池影像数据的图像采集传感器;所述图像采集传感器、第一温度传感器、第二温度传感器以及流速传感器分别与所述上位机相通信,上位机与所述云平台相通信。在本方案中,通过设置检测单元,在打印过程中实时采集和和监测料浆的实时输出速度、料浆的实时输出温度以及热床的实时温度,并可以经由上位机传输到云平台,云平台可以通过图像识别技术计算每层薄膜太阳能电池的表面粗糙度,由于所打印的薄膜太阳能电池的性能与薄膜太阳能电池在沉积的过程中的粗糙度有关;具体而言,薄膜太阳能电池沉积过程中的粗糙度越低,薄膜太阳能电池载流子传递速率越快,薄膜太阳能电池的光电转换效率越高,性能越好,因此,利用本3d打印系统,可以通过监测薄膜太阳能电池的打印过程来实时监测薄膜太阳能电池沉积过程中的表面粗糙度,并可以根据实际的粗糙度数据来反馈调节薄膜太阳能电池打印过程中,以便在打印过程中降低薄膜太阳能电池的表面粗糙度,使得3d打印薄膜太阳能电池过程中薄膜太阳能电池的表面粗糙度可控,既可以保证打印薄膜太阳能

电池的质量,又可以有效提高所打印的薄膜太阳能电池的性能,不仅可以有效解决现有技术存在的不足,而且可以实现远程监控和管理。

8.本实用新型第二方面要解决解决精确控制打印过程和反馈控制过程的问题,优选的,所述3d打印机还包括控制器,所述上位机与所述控制器相连,所述控制器分别与所述打印喷头、热床以及输送泵相连。在本方案中,控制器与打印喷头相连,打印喷头具有加热功能,可以加热料浆,使得控制器可以通过控制打印喷头来控制所输出料浆的温度;控制器与输送泵相连,可以控制输送泵的开度,从而达到控制料浆的输出速度的目的;控制器与热床相连,可以控制热床的温度。

9.优选的,所述第一温度传感器设置于所述打印喷头,并与所述上位机相通信;

10.和/或,所述第二温度传感器设置于所述热床,并与所述上位机相通信;

11.和/或,所述流速传感器设置于所述打印喷头,或设置于所述输送管道,流速传感器与所述上位机相通信。

12.优选的,所述图像采集传感器通过第一通信模块与所述上位机相通信,所述图像采集传感器为摄像机或照相机;

13.和/或,所述云平台包括云平台服务器,上位机与云平台服务器通过第二通信模块相通信。

14.优选的,所述第一通信模块为wifi模块,和/或,所述第二通信模块为wifi模块或4g通信模块。以便实现无线通信。

15.优选的,所述控制器为mega2560主控芯片;

16.和/或,所述上位机为pc机;

17.和/或,所述摄像机为cmos型sc2235摄像机。

18.优选的,所述热床为聚酰亚胺加热片或pcb热床。

19.本实用新型第三方面要解决现有3d打印机结构复杂的问题,进一步的,所述3d打印机还包括机架、水平驱动机构、竖直驱动机构以及热床驱动机构,其中,所述竖直驱动机构竖直设置于所述机架,所述水平驱动机构水平设置于所述竖直驱动机构,所述打印喷头固定于所述水平驱动机构,所述热床驱动机构水平设置于所述机架,且所述热床固定于所述热床驱动机构,竖直驱动机构、水平驱动机构以及热床驱动机构分别与所述控制器相连,分别用于调节打印喷头沿z方向的位置、打印喷头沿x方向的位置以及热床沿y方向的位置,且x方向、y方向以及z方向相互垂直。使得打印喷头相对于热床的位置可以在控制器的控制下沿三个方向进行调节,以便利用打印喷头打印所需的薄膜太阳能电池。

20.为沿z方向调节打印喷头的位置,优选的,所述竖直驱动机构包括第一电机、丝杆、与所述丝杆相适配的螺母、竖直滑块以及导向杆,其中,

21.所述导向杆竖直固定于所述机架,所述丝杆的上下两端分别可转动的固定于所述机架,所述第一电机与所述丝杆相连,第一电机与控制器相连,用于驱动所述丝杆转动;

22.所述螺母套设于所述丝杆,并与丝杆构成螺旋传动机构,所述螺母固定于所述竖直滑块,竖直滑块构造导向孔,且竖直滑块通过导向孔套设于所述导向杆;

23.所述水平驱动机构固定于所述竖直滑块。在本方案中,导向杆与竖直滑块的配合,不仅可以为螺母沿竖直方向的移动导向,而且可以防止螺母跟随丝杆转动,使得第一电机只能驱动螺母沿竖直方向移动,达到沿竖直方向调节打印喷头位置的目的。

24.为平稳的支撑所述水平驱动机构,优选的,包括两个所述竖直驱动机构,且所述两个竖直驱动机构分别设置于所述机架的两侧,水平驱动机构的两端分别固定于竖直驱动机构的竖直滑块。以确保水平驱动机构始终处于水平状态。

25.为沿x方向调节打印喷头的位置,优选的,所述水平驱动机构包括至少两根水平设置并沿x方向分布的导向杆、第二电机、同步带传动机构以及水平滑台,其中,

26.所述导向杆的两端分别固定于所述竖直滑块,所述水平滑台构造有导向孔,水平滑台通过导向孔套设于所述导向杆,导向杆用于支撑水平滑台;

27.所同步带传动机构包括主动轮、从动轮以及同步带,所述主动轮和从动轮分别可转动的约束于两个竖直驱动机构的竖直滑块,且同步带张紧于主动轮与从动轮之间;

28.所述第二电机固定于其中一个竖直滑块,并与所述主动轮相连,第二电机与控制器相连,用于在控制器的控制下驱动主动轮转动;

29.所述水平滑台与所述同步带相连,且所述打印喷头安装于所述水平滑台。在本方案中,导向杆与水平滑块的配合,主要用于支撑水平滑块并为水平滑块的移动导向,当第二电机驱动主动轮转动时,可以带动同步带转动,从而带动与之相连的水平滑台沿导向杆的长度方向移动,进而达到沿x方向调节打印喷头位置的目的。

30.为更好的支撑水平滑台,优选的,包括两根相互平行的导向杆,且所述导向杆的两端分别固定于所述竖直滑块,所述水平滑台通过导向孔同时套设置于所述两根导向杆。以便利用两根导向杆支撑水平滑台,既有利于提高承载力,又可以提高水平滑台的稳定性,防止水平滑台晃动或转动。

31.为沿y方向调节热床的位置,优选的,所述热床驱动机构包括至少两根水平设置并沿y方向分布的导向杆、第三电机以及同步带传动机构,其中,

32.所述导向杆的两端分别固定于所述机架,所述热床构造有导向孔,热床通过导向孔套设于所述导向杆,导向杆用于支撑热床;

33.所同步带传动机构包括主动轮、从动轮以及同步带,所述主动轮和从动轮分别可转动的约束于机架的两侧,且同步带张紧于主动轮与从动轮之间;

34.所述第三电机固定于机架,并与所述主动轮相连,第三电机与控制器相连,用于在控制器的控制下驱动主动轮转动;

35.所述热床与所述同步带相连,且所述热床的上表面构造为平面。在本方案中,导向杆与热床的配合,主要用于支撑热床并为热床沿y方向的水平移动导向,当第三电机驱动主动轮转动时,可以带动同步带转动,从而带动与之相连的热床沿导向杆的长度方向移动,进而达到沿y方向调节热床与打印喷头相对位置的目的。

36.为使得水平驱动机构沿y方向的设置位置可调,和/或,热床驱动机构沿x方向的设置位置可调,进一步的,所述机架是由型材搭建而成的长方体框架,且所述型材分别构造有沿长度方向分布并用于连接螺栓的安装槽;

37.还包括上安装座和下安装座,所述上安装座和下安装座分别通过螺栓与安装槽的配合可拆卸的固定于机架,且上安装座位于下安装座的正上方,竖直驱动机构中丝杆的两端分别可转动的约束于所述上安装座和下安装座,竖直驱动机构中导向杆的两端分别固定于所述上安装座和下安装座,所述第一电机固定于所述上安装座或下安装座;

38.和/或,还包括调节座,所述调节座分别通过螺栓与安装槽的配合可拆卸的固定于

机架,所述热床驱动机构中的导向杆分别固定于所述调节座。由于机架有由型材搭建而成,且型材构造有沿长度方向分布并用于连接螺栓的安装槽,使得上安装座、下安装座以及调节座通过螺栓安装于机架后,上安装座、下安装座以及调节座的位置均可调,从而可以根据实际需求调节水平驱动机构沿y方向的设置位置、热床驱动机构沿x方向的设置位置,有利于提高通用性。

39.与现有技术相比,使用本实用新型提供的一种用于薄膜太阳能电池的3d打印系统,结构紧凑、设计合理,可以通过监测薄膜太阳能电池的打印过程来实时监测薄膜太阳能电池沉积过程中的表面粗糙度,并根据实际的粗糙度数据来反馈调节薄膜太阳能电池打印过程中,以便在打印过程中降低薄膜太阳能电池的表面粗糙度,使得3d打印薄膜太阳能电池过程中薄膜太阳能电池的表面粗糙度可控,既可以保证打印薄膜太阳能电池的质量,又可以有效提高所打印的薄膜太阳能电池的性能,不仅可以有效解决现有技术存在的不足,而且可以实现远程监控和管理。

附图说明

40.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

41.图1为本实用新型实施例1中提供的一种3d打印系统的系统框图。

42.图2为本实用新型实施例1中提供的一种3d打印薄膜太阳能电池的方法的流程框图。

43.图3为本实用新型实施例1中提供的一种3d打印机中,型材的结构示意图。

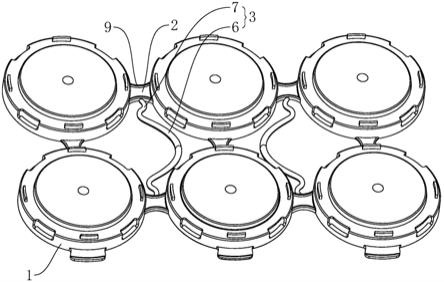

44.图4为本实用新型实施例1中提供的一种3d打印系统中,3d打印机的结构示意图之一。

45.图5为本实用新型实施例1中提供的一种3d打印系统中,3d打印机的结构示意图之二。

46.图6为本实用新型实施例1中提供的一种3d打印系统中,3d打印机的局部示意图。

47.图中标记说明

48.机架100、型材101、安装槽102、

49.上安装座201、下安装座202、第一电机203、丝杆204、螺母205、竖直滑块206、导向杆207

50.第二电机301、主动轮302、从动轮303、同步带304、水平滑台305、打印喷头306、输送管道307、摄像机308

51.调节座401、第三电机402、热床403。

具体实施方式

52.下面将结合本实用新型实施例中附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来

布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

53.实施例1

54.请参阅图1

‑

图2,本实施例中提供了一种3d打印薄膜太阳能电池的方法,包括如下步骤:步骤1、构建用于打印薄膜太阳能电池的3d打印系统;其中,所述3d打印系统包括3d打印机、检测单元、上位机以及云平台,其中,所述3d打印机包括热床403、打印喷头306、输送泵,输送泵分别通过输送管道307与所述打印喷头306及用于储存料浆的容器相连通,以便为料浆从打印喷头306的输出提供动力;而用于打印的料浆可以在所述容器中事先配置好,这里不再赘述;所述热床403可以优先采用聚酰亚胺加热片或pcb热床,以便加热达到所设定的温度,防止打印过程出现翘边的问题;所述打印喷头306用于输出配置好的料浆,以便在热床403上打印薄膜太阳能电池;

55.所述检测单元包括图像采集传感器、第一温度传感器、第二温度传感器以及流速传感器;所述上位机分别与所述3d打印机及云平台相通信,以便传输数据和信号。

56.步骤2、通过上位机设置初始的打印参数,并传输给3d打印机,所述3d打印机根据所述打印参数开始打印,所述打印参数包括料浆的输出速度、料浆的输出温度以及热床的温度。

57.步骤3、利用检测单元中的第一温度传感器检测所输出料浆的实时温度,获得所输出料浆的实时温度数据,具体而言,第一温度传感器可以设置于所述打印喷头306,用于检测被喷出料浆的温度;

58.利用检测单元中的流速传感器检测料浆的实时输出速度,具体而言,所述流速传感器也可以是流量传感器,且流速传感器可以设置于所述打印喷头306,也可以设置于所述输送管道;

59.利用检测单元中的第二温度传感器检测热床的实时温度,获得热床的实时温度数据;

60.将上述实时温度数据及实时输出速度分别传输给所述上位机,并可以经由上位机传输给云平台,以便实现远程监测;

61.同时,利用检测单元中的图像采集传感器可以检测所打印薄膜太阳能电池的影像数据,并经由上位机传输给云平台;在本实施例中,所述影像数据可以为打印过程中所采集的薄膜太阳能电池的图像和/或视频,以便后续进行图像识别处理。

62.作为举例,本实施例中,至少在每打印完一层薄膜太阳能电池后利用图像采集传感器采集该层的影像数据,如此循环,即可采集到各层的影像数据,从而可以对各层表面粗糙度的进行监测,以便控制下一层的打印质量。

63.步骤4、利用云平台对所述影像数据进行图像处理,识别并计算出所打印薄膜太阳能电池的表面粗糙度数据;因为所打印的薄膜太阳能电池的性能与薄膜太阳能电池在沉积的过程中的粗糙度有关;具体而言,薄膜太阳能电池沉积过程中的粗糙度越低,薄膜太阳能电池载流子传递速率越快,薄膜太阳能电池的光电转换效率越高,性能越好,故在本实施例中,通过监测薄膜太阳能电池的打印过程来实时监测薄膜太阳能电池沉积过程中的粗糙

度,可以根据实际的粗糙度数据来反馈调节薄膜太阳能电池打印过程中,以便在打印过程中降低薄膜太阳能电池的粗糙度,从而有效提高所打印的薄膜太阳能电池的性能。

64.步骤5、上位机从云平台获得所述表面粗糙度数据,并将所述表面粗糙度数据与所设定的阈值进行比较;具体而言,如图1

‑

图2所示,

65.如果所检测到的表面粗糙度低于所述阈值,表明所打印的薄膜太阳能电池的粗糙度满足要求,性能达标,因此,3d打印机可以继续使用原打印参数(即步骤2中所设定的打印参数)进行打印;

66.如果所检测到的表面粗糙度大于所述阈值,表明所打印的薄膜太阳能电池的粗糙度不满足要求,性能也不达标,因此,上位机可以根据所设定的调整方法调整初始的打印参数,并将调整后的打印参数传输给3d打印机,使得3d打印机可以根据调整后的打印参数继续进行打印。

67.步骤6,重复上述步骤3

‑

步骤5,直到打印完成。在本实施例中,通过采集薄膜太阳能电池打印过程中的影像数据,并利用云平台中所预设的图像识别和处理算法,即可自动、高效地计算出薄膜太阳能电池的打印过程中的表面粗糙度,不仅可以有效打印薄膜太阳能电池,而且可以有效监测和控制薄膜太阳能电池打印质量,有利于获得稳定、耐用、转换效率更高的薄膜太阳能电池。

68.在本实施例中,步骤5中所述调整方法具有多种实施方式,作为优选,可以采用差值的方式调整打印参数,作为举例,在本实施例中,所述调整方法包括:将料浆的输出温度t1提高所设定的温度增量

△

t1、将热床的温度t2提高所设定的温度增量

△

t2和/或将料浆的输出速度v降低所设定的速度增量

△

v,如图1

‑

图2所示,具体是利用上一层的粗糙度数据来控制下一层的粗糙度,即下一层打印的打印参数中,料浆的输出温度t1=上一层t1

△

t1、热床的温度t2=上一层t2

△

t2、料浆的输出速度v=上一层v

△

v;因为,在实际打印过程中发现,通过提高料浆的输出温度,可以促进浆料的融合,可以有效降低薄膜太阳能电池的粗糙度;此外,降低料浆的输出速度以及提高热床的温度,都有利于薄膜太阳能电池在沉积的过程中更加紧密,从而可以有效降低薄膜太阳能电池的粗糙度,进而可以有效提高薄膜太阳能电池的转换效率,提高薄膜太阳能电池的性能。

69.可以理解,所述温度增量和速度增量可以根据实际需求而定,例如,所述温度增量

△

t1可以为0.5℃、1℃、2℃、3℃、4℃或5℃等,同理,所述温度增量

△

t2可以为0.5℃、1℃、2℃、3℃、4℃或5℃等,同理,所述速度增量

△

v可以为0.5m/s、1m/s、1.5m/s、2m/s、2.5m/s或3m/s等,这里不再一一举例说明。

70.在本实施例中,所述3d打印机可以采用现有技术中可以打印薄膜太阳能电池的打印机,所述3d打印机还包括控制器,所述控制器与所述上位机相连,以便相互通信,使得上位机可以向控制器发送打印参数,使得控制器可以根据所述打印参数控制各部件动作,以便按照打印参数进行打印,具体而言,所述控制器与所述打印喷头306相连,打印喷头306具有加热功能,可以加热料浆,使得控制器可以通过控制打印喷头306来控制所输出料浆的温度;控制器与所述输送泵相连,可以控制所述输送泵的开度,从而达到控制料浆的输出速度的目的;控制器与所述热床相连,用于控制热床的温度。可以理解,为在打印过程中实现反馈控制,达到提高薄膜太阳能电池性能的目的,即为利用所计算出的表面粗糙度数据反馈调节3d打印机中,上位机可以将调整后的打印参数(包括料浆的输出温度、热床的温度和/

或料浆的输出速度等)传输给控制器,利用控制器控制相应的部件做出调整,以适应调整后的打印参数即可达到反馈调节控制的目的。

71.如图3

‑

图6所示,在更完善的方案中,所述3d打印机还包括机架100、水平驱动机构、竖直驱动机构以及热床驱动机构,所述竖直驱动机构竖直设置于所述机架100,所述水平驱动机构水平设置于所述竖直驱动机构,所述打印喷头306固定于所述水平驱动机构,所述热床驱动机构水平设置于所述机架100,且所述热床固定于所述热床驱动机构,竖直驱动机构、水平驱动机构以及热床驱动机构分别与所述控制器相连,分别用于调节打印喷头306沿z方向的位置、打印喷头306沿x方向的位置以及热床沿y方向的位置,且x方向、y方向以及z方向相互垂直;在本实施例中,通过构造水平驱动机构和竖直驱动机构,使得打印喷头306具有沿x方向和z方向(即竖直方向)移动的自由度,而通过构造设置热床驱动机构,使得打印喷头306相对于热床403具有沿z方向移动的自由度,从而使得打印喷头306相对于热床的位置可以在控制器的控制下沿三个方向进行调节,以便利用打印喷头306打印所需的薄膜太阳能电池。

72.作为优选,在本实施例中,所述第一温度传感器和第二温度传感器分别与所述上位机相连,如图3

‑

图6所示,所述上位机可以优先采用pc机,所述控制器可以优先采用mega2560主控芯片。

73.在本实施例中,所述图像采集传感器优选采用摄像机308或照相机;由于在打印过程中,薄膜太阳能电池是在热床上被一层一层打印出来的,故所述图像采集传感器可以固定于所述机架100或打印喷头306,如图1

‑

图6所示,以便采集热床上所打印的薄膜太阳能电池的影像信息;在本实施例中,所述图像采集传感器可以直接与上位机相连,以便将数据传输给上位机,而作为一种优选的实施方式,所述检测单元还包括第一通信模块,所述图像采集传感器通过第一通信模块与上位机相通信,作为优选,所述第一通信模块可以优先采用wifi模块,此外,摄像机308与第一通信模块可以为一体结构,例如,所述图像采集传感器可以优先采用自带无线通信功能的摄像机308;为便于上位机与云平台相通信,在进一步的方案中,还包括第二通信模块,上位机通过第二通信模块与云平台相通信,第二通信模块具有多种实施方式,作为优选,所述第二通信模块可以优先采用wifi模块、4g通信模块或5g通信模块,以便实现高速无线通信。

74.例如,所述图像采集传感器优先采用的是cmos型sc2235摄像机308,摄像机308固定于所述机架100;摄像机308用于采集打印过程的视频,并经由第一通信模块发送给上位机,及用于采集热床上所打印的薄膜太阳能电池的图像,并经由所述第一通信模块发送给所述上位机,上位机经由第二通信模块将所述打印参数、视频和图像发送给平台,所述云平台根据所述图像计算打印过程中薄膜太阳能电池的表面粗糙度。

75.在本实施例中,所述云平台包括云平台服务器,作为举例,所述云平台服务器可以优先采用onenet服务器,具有强大的大数据运算能力;云平台服务器内实现存储有对图像进行识别和处理算法,所述对图像进行识别和处理算法可以是现有技术中常用的图像处理算法实现,作为举例,在本实施例中,所述算法采用的是在matlab软件中的svm算法,利用该svm算法可以对所采集的影像数据识别和计算;更具体的,可以先从影像数据中提取所需的图像,利用matlab提取图像各部分的lbp图谱,以建立lbp统计直方图,进而完成图像纹理特征的提取,然后选用非线性svm算法完成分类识别,并使用高斯核函数将非线性向量机转换

为线性向量机,进而得到特征空间中超平面的最大间隔,实现分类,其中,高斯核函数为:

76.k(x

(i)

,x

(j)

)=exp(

‑

γ||x

(i)

‑

x

(j)

||2),γ≥0

77.其中,所述k为核函数,γ为参数,所述x为样本值;

78.通过计算图像的相似度完成数据训练,最后完成分类,就可以非常准确和高效的计算出打印过程中薄膜太阳能电池的表面粗糙度。

79.此外,通过设置云平台服务器,还可以在云平台服务器内设置有相应的服务器程序,并可以将所检测到的输出速度、输出温度、热床的温度以及所计算出的表面粗糙度实现在线显示,使得网页客户端用户可以在任何地点、时间通过internet网络远程登陆服务器,实时查看打印情况,有利于实现远程监控和管理。

80.在更完善的方案中,还包括电源模块,所述电源模块用于各用电器件供电,这里不再赘述。

81.可以理解,本方法,不仅可以利用摄像机308采集所打印的薄膜太阳能电池的影像数据,并经由第一通信模块、上位机第二通信模块发送给云平台,云平台可以根据所述影像数据,利用所预设的图像识别和处理算法,自动、高效地计算出薄膜太阳能电池打印过程中的表面粗糙度,以便有效提高薄膜太阳能电池的转换效率、提高薄膜太阳能电池的性能;而且,本方法中,通过设置摄像机308、上位机以及云平台,上位机用于在摄像机308与云平台之间中转数据,可以利用摄像机308采集打印过程的影像数据,并经由第一通信模块、上位机以及第二通信模块发送给云平台,使得用户可以通过网页、远程终端机访问云平台实现对打印过程的实时远程监控和质量管理。

82.在更完善的方案中,本方法的步骤1中,在开始打印之前,还需要事先在热床上设置导电玻璃,所述导电玻璃优先采用fto导电玻璃,本方法还包括导电玻璃的制备方法,包括将导电玻璃依次通过丙酮溶液、乙醇溶液和去离子水进行清洗备用,以便后续在导电玻璃上打印薄膜太阳能电池。

83.更进一步的,在本方法的步骤2中,在开始打印之前,上位机可以根据导电玻璃的尺寸和形状,完成三维物体建模以及模型切割,然后生成g代码并穿给控制器,使得控制器可以控制所述3d打印机进行打印。

84.实施例2

85.本实施例2与上述实施例1的主要区别在于,本实施例提供了一种结构更加紧凑的3d打印系统,尤其适用于打印薄膜太阳能电池;具体而言,如图3

‑

图6所示,在本实施例中,所述机架100可以是由型材101搭建而成的长方体框架,如图3所示,且所述型材101分别构造有沿长度方向分布并用于连接螺栓的安装槽102,以便各器件的安装、固定和调节。

86.为沿z方向调节打印喷头306的位置,作为优选,在本实施例中,所述竖直驱动机构可以包括第一电机203、丝杆204、与所述丝杆204相适配的螺母205、竖直滑块206以及导向杆207,其中,

87.如图4

‑

图6所示,所述导向杆207竖直固定于所述机架100,所述丝杆204的上下两端分别可转动的固定于所述机架100,所述第一电机203与所述丝杆204相连,第一电机203与控制器相连,用于驱动所述丝杆204转动,而所述螺母205套设于丝杆204,并与丝杆204构成螺旋传动机构,所述螺母205固定于所述竖直滑块206,竖直滑块206构造导向孔,且竖直滑块206通过导向孔套设于所述导向杆207,从而使得当第一电机203驱动丝杆204转动时,

可以驱动竖直滑块206竖直升/降;而所述水平驱动机构固定于所述竖直滑块206,从而达到驱动水平驱动机构竖直升/降的目的。如图4

‑

图6所示,在本实施例中,导向杆207与竖直滑块206的配合,不仅可以为螺母205沿竖直方向的移动导向,而且可以防止螺母205跟随丝杆204转动,使得第一电机203只能驱动螺母205沿竖直方向移动,达到沿竖直方向调节打印喷头306位置的目的。

88.为平稳的支撑所述水平驱动机构,作为优选,本3d打印系统包括两个所述竖直驱动机构,且所述两个竖直驱动机构分别设置于所述机架100的两侧,如图4

‑

图6所示,所述水平驱动机构的两端分别固定于竖直驱动机构的竖直滑块206;以确保水平驱动机构始终处于水平状态。

89.为沿x方向调节打印喷头306的位置,作为优选,水平驱动机构包括水平设置并沿x方向分布的导向杆207、第二电机301、同步带304传动机构以及水平滑台305,其中,

90.如图4

‑

图6所示,所述导向杆207的两端分别固定于所述竖直滑块206,所述水平滑台305构造有导向孔,水平滑台305通过导向孔套设于所述导向杆207,二者构成移动副,导向杆207用于支撑水平滑台305;而为更好的支撑水平滑台305,作为优选,如图4

‑

图6所示,本3d打印系统包括两根相互平行的导向杆207,且所述导向杆207的两端分别固定于所述竖直滑块206,所述水平滑台305通过导向孔同时套设置于所述两根导向杆207,以便利用两根导向杆207支撑水平滑台305,既有利于提高承载力,又可以提高水平滑台305的稳定性,防止水平滑台305晃动或转动。

91.如图4

‑

图6所示,在本实施例中,所同步带304传动机构包括主动轮302、从动轮303以及同步带304,所述主动轮302和从动轮303分别可转动的约束于两个竖直驱动机构的竖直滑块206,例如,主动轮302和从动轮303可以通过轴承安装于竖直滑块206,且同步带304张紧于主动轮302与从动轮303之间,如图4

‑

图6所示;

92.如图4

‑

图6所示,所述第二电机301固定于其中一个竖直滑块206,并与所述主动轮302相连,第二电机301与控制器相连,用于在控制器的控制下驱动主动轮302转动,从而带动同步带304转动;

93.如图4

‑

图6所示,所述水平滑台305与所述同步带304相连,以便跟随同步带304,达到调节水平滑台305沿x方向位置的目的,所述打印喷头306安装于所述水平滑台305;在本实施例中,导向杆207与水平滑块的配合,主要用于支撑水平滑块并为水平滑块的移动导向,当第二电机301驱动主动轮302转动时,可以带动同步带304转动,从而带动与之相连的水平滑台305沿导向杆207的长度方向移动,进而达到沿x方向调节打印喷头306位置的目的。

94.在本实施例中,所述打印喷头306可以通过螺栓固定于所述水平滑台305,如图4

‑

图6所示。

95.为沿y方向调节热床的位置,作为优选,在本实施例中,所述热床驱动机构包括至少两根水平设置并沿y方向分布的导向杆207、第三电机402以及同步带304传动机构,其中,

96.如图4

‑

图6所示,所述导向杆207的两端分别固定于所述机架100,所述热床403的底部构造有导向孔或热床的底部安装有支耳,支耳构造有导向孔,热床通过导向孔套设于所述导向杆207,导向杆207用于支撑热床403;

97.如图4

‑

图6所示,所同步带304传动机构包括主动轮302、从动轮303以及同步带

304,所述主动轮302和从动轮303分别可转动的约束于机架100的两侧,且同步带304张紧于主动轮302与从动轮303之间;所述第三电机402可以固定于机架100,并与所述主动轮302相连,第三电机402与控制器相连,用于在控制器的控制下驱动主动轮302转动,以便有效调节热床沿y方向的位置;

98.在本实施例中,所述热床与所述同步带304相连,且所述热床的上表面构造为平面,如图所示,在本实施例中,导向杆207与热床的配合,主要用于支撑热床并为热床沿y方向的水平移动导向,当第三电机402驱动主动轮302转动时,可以带动同步带304转动,从而带动与之相连的热床沿导向杆207的长度方向移动,进而达到沿y方向调节热床403与打印喷头306相对位置的目的。

99.在更完善的方案中,为使得水平驱动机构沿y方向的设置位置可调,本3d打印系统还包括上安装座201和下安装座202,所述上安装座201和下安装座202分别通过螺栓与安装槽102的配合可拆卸的固定于机架100,且上安装座201位于下安装座202的正上方,如图4

‑

图6所示,竖直驱动机构中丝杆204的两端分别可转动的约束于所述上安装座201和下安装座202,竖直驱动机构中导向杆207的两端分别固定于所述上安装座201和下安装座202,所述第一电机203固定于所述上安装座201或下安装座202,如图4

‑

图6所示,由于采用螺栓固定上安装座201和下安装座202,使得上安装座201和下安装座202的位置可以沿y方向调节,通用性更强。

100.更进一步的,本3d打印系统还包括调节座401,如图4

‑

图6所示,所述调节座401分别通过螺栓与安装槽102的配合可拆卸的固定于机架100,所述热床驱动机构中的导向杆207分别固定于所述调节座401,由于机架100有由型材101搭建而成,且型材101构造有沿长度方向分布并用于连接螺栓的安装槽102,使得上安装座201、下安装座202以及调节座401通过螺栓安装于机架100后,上安装座201、下安装座202以及调节座401的位置均可调,从而可以根据实际需求调节水平驱动机构沿y方向的设置位置、热床驱动机构沿x方向的设置位置,有利于提高通用性。

101.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。