1.本技术涉及导料装置技术领域,尤其是涉及一种汽车级进模的导料装置。

背景技术:

2.级进模(连续模)由多个工位组成,各工位按顺序关联完成不同的加工,在冲床的一次行程中完成一系列的不同的冲孔加工;一次行程完成以后,由冲床送料机按照一个固定的步距将材料在模具上移动,这样在一副模具上就可以完成多个工序,一般有冲孔,落料、折弯、切边、拉深等。

3.相关申请号为2016105908962的中国专利,公开了一种汽车级进模的导料装置,包括相对设置的上底座和下底座,上底座上设置有上模具,且上底座上设置有若干个工位,且各个工位上均固定连接有动力输出装置;下底座上设置有下模具,上模具与下模具相向设置;下模具的两侧均设置有移动轨道,每一移动轨道上均活动安装有行走装置,每一行走装置上设置有液压缸,每一液压缸上均设置有顶升杆,每一顶升杆上均设置有导向夹持板,两个导向夹持板相互朝向的两侧壁上分别设置有u型槽;每一导向夹持板上均设置有压紧板以及驱动压紧板沿顶升杆高度方向移动的压紧油缸,压紧板位于u型槽内;在工作过程中,将原材插入两个u型槽之间,然后通过压紧油缸将压紧板抵压在原材外表面,接着实现当前工位的加工,完成加工之后,通过液压缸上抬顶升杆和导向夹持板,通过行走装置将原材移动至下一工位处进行加工。

4.针对上述中的相关技术,发明人认为由于两个导向夹持板之间的距离相对固定,当原材宽度大于两个导向夹持板之间的距离时,原材无法插入两个u型槽之间,因此上述导料装置的适用范围较窄,适用性不佳。

技术实现要素:

5.为了改善相关技术中的汽车级进模的导料装置的适用范围较窄,适用性不佳的技术问题,本技术提供一种汽车级进模的导料装置。

6.本技术提供的一种汽车级进模的导料装置,采用如下的技术方案:

7.一种汽车级进模的导料装置,包括相对设置的上底座和下底座、固定连接于上底座上的上模具,固定连接于下底座上的下模具,同一竖直方向的上模具和下模具相匹配;所述下底座两侧设置有轨道,每一所述轨道上均设置有用于移动原材的移动组件,每一所述移动组件上设置有用于夹持原材的夹持组件;所述下底座内部且位于其一端固定连接有联动光杆,两个所述轨道均套接于联动光杆上;所述下底座远离联动光杆处的内部转动连接有螺纹旋向相反的第一丝杆和第二丝杆,其中一个所述轨道螺纹套接于第一丝杆,另一所述轨道螺纹套接于第二丝杆上,所述第一丝杆其中一端贯穿下底座并固定连接有手柄,所述第一丝杆另一端固定连接于第二丝杆端部。

8.通过采用上述技术方案,当所需加工的原材宽度大于下模具的宽度时,通过转动手柄以实现第一丝杆和第二丝杆的同时转动,此时两个轨道会在第一丝杆和第二丝杆的驱

动下相互远离,从而能够通过两个夹持组件同时夹持住原材,扩大适用范围。

9.可选的,每一所述夹持组件均包括承接板、位于承接板上方的支撑板、固定连接于支撑板上的压紧油缸、以及固定连接压紧油缸驱动端的压紧板,所述压紧板位于承接板与支撑板之间;所述承接板与支撑板之间共同设置有伸缩架。

10.通过采用上述技术方案,伸缩架的设置能够根据被加工原材的厚度来调节压紧板与承接板之间的距离,若当压紧油缸未启动时,承接板与压紧板之间的距离小于原材的厚度,那么此时可伸长伸缩架;若当压紧油缸的活塞杆最大程度地伸出缸体之后,承接板与压紧板之间的距离大于原材的厚度,可通过缩短伸缩架来使得压紧板能够抵压于原材上。

11.可选的,所述伸缩架包括伸缩管,以及插设于伸缩管内的伸缩杆,所述伸缩杆与伸缩管之间设置有用于固定两者位置的锁止螺栓;所述伸缩杆外侧壁沿其高度方向设置有刻度线。

12.通过采用上述技术方案,刻度线的设置能够使得两个伸缩架的伸缩长度保持一致,确保原材能够被两个夹持组件同时夹持。

13.可选的,每一所述伸缩杆外侧壁均沿其高度方向开设有固定槽,刻度线位于固定槽内。

14.通过采用上述技术方案,由于伸缩杆沿伸缩管高度方向滑移时,伸缩杆外侧壁易于伸缩管内侧壁产生摩擦,从而导致刻度线磨损,因此固定槽的设置能够起到保护刻度线的作用。

15.可选的,所述刻度线外表面设置有荧光层。

16.通过采用上述技术方案,荧光层的设置能够提高刻度线的亮度,便于操作人员在光线昏暗的操作环境下也能够清晰地观察到刻度线,从而提高伸缩架长度的调节效率。

17.可选的,所述压紧板朝向承接板处的侧壁连接有用于与原材外表面相贴合的防滑橡胶垫。

18.通过采用上述技术方案,防滑橡胶垫质地柔软,其能够增大压紧板与原材之间的摩擦,防止原材偏移,实现对原材的稳固抵压。

19.可选的,所述防滑橡胶垫内部设置有开设有变形空腔。

20.通过采用上述技术方案,变形空腔的设置使得防滑橡胶垫更为柔软,一方面增大了防滑橡胶垫收到原材与压紧板的挤压时的变形程度,从而能够增大防滑橡胶垫与原材的接触面,进一步防止原材偏移;另一方面,防滑橡胶垫更为柔软,从而能够起到保护原材的作用,防止原材被过度挤压。

21.可选的,所述手柄外侧壁固定套接有防滑套,所述防滑套外侧壁设置有防滑凸起。

22.通过采用上述技术方案,防滑套和防滑凸起的设置能够实现人手对手柄的稳定转动,防止人手滑脱于手柄。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.当所需加工的原材宽度大于下模具的宽度时,通过转动手柄以实现第一丝杆和第二丝杆的同时转动,此时两个轨道会在第一丝杆和第二丝杆的驱动下相互远离,从而能够通过两个夹持组件同时夹持住原材;另外,伸缩架的设置能够根据被加工原材的厚度来调节压紧板与承接板之间的距离,扩大适用范围;

25.2.刻度线的设置能够使得两个伸缩架的伸缩长度保持一致,确保原材能够被两个

夹持组件同时夹持;荧光层的设置能够提高刻度线的亮度,便于操作人员在光线昏暗的操作环境下也能够清晰地观察到刻度线,从而提高伸缩架长度的调节效率。

附图说明

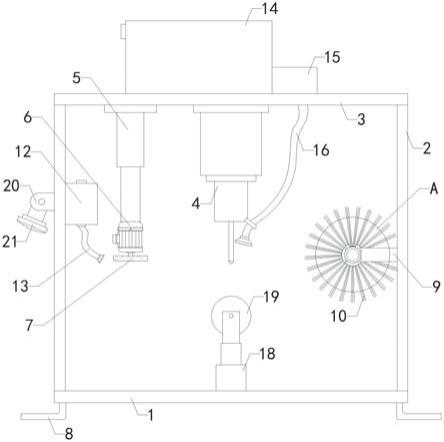

26.图1是实施例中一种汽车级进模的导料装置的结构示意图;

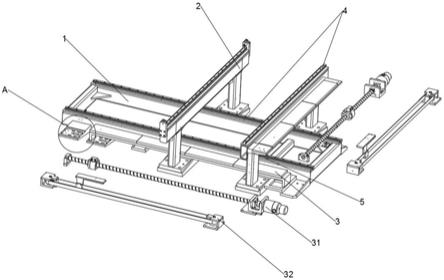

27.图2是实施例中用于体现轨道与下底座之间位置关系的俯视剖面图;

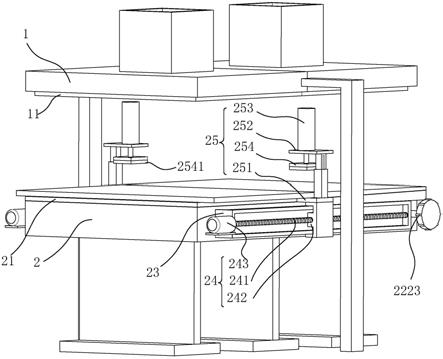

28.图3是实施例中用于体现轨道、移动组件以及夹持组件之间位置关系的局部剖视图。

29.附图标记说明:1、上底座;11、上模具;2、下底座;21、下模具;22、腔室;221、联动光杆;222、第一丝杆;2221、手柄;2222、防滑套;2223、防滑凸起;223、第二丝杆;23、轨道;24、移动组件;241、第三丝杆;242、移动块;243、电机;25、夹持组件;251、承接板;252、支撑板;253、油缸;254、压紧板;2541、防滑橡胶垫;2542、变形空腔;26、伸缩架;261、伸缩管;2611、条孔;2612、锁止螺栓;262、伸缩杆;2621、固定槽;2622、刻度线;2623、荧光层。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种汽车级进模的导料装置。参照图1,一种汽车级进模的导料装置包括相对设置的上底座1和下底座2,上底座1上设置有若干个工位,每一工位处的上底座1上均焊接有上模具11,下底座2上设置有若干个下模具21,每一下模具21均与其正上方的上模具11相适配。

32.参照图1和图2,下底座2两侧分别设置有轨道23,下底座2内部且位于其两端分别开设有腔室22,其中一个腔室22内转动连接有联动光杆221,两个轨道23的同一段均套接于联动光杆221内;另一腔室22内转动连接有螺纹旋向相反的第一丝杆222和第二丝杆223,其中一个轨道23远离联动光杆221处的一端贯穿下底座2并螺纹套接于第一丝杆222上,另一轨道23远离联动光杆221处的一端贯穿丝杆并螺纹套接于第二丝杆223外侧壁。

33.参照图1和图2,第一丝杆222朝向第二丝杆223处的一端固定焊接于第二丝杆223端部;第一丝杆222远离第二丝杆223处的一端焊接有手柄2221,手柄2221外侧壁套接有橡胶材质的防滑套2222,防滑套2222外侧壁一体成型有若干个防滑凸起2223。

34.参照图1,每一轨道23上均设置有用于移动原材的移动组件24,移动组件24包括转动连接于轨道23上的第三丝杆241、螺纹套接于第三丝杆241上的移动块242,以及用于驱动第三丝杆241转动的电机243;每一移动块242远离对应位置的轨道23处的外侧壁上设置有用于夹持原材的夹持组件25。

35.参照图1和图3,夹持组件25包括固定焊接有对应位置的移动块242上的承接板251、位于承接板251正上方的支撑板252、通过螺栓固定焊接于支撑板252上的压紧油缸253,以及固定焊接于压紧油缸253驱动端的压紧板254,承接板251上表面与下模具21下表面相齐平。

36.参照图3,承接板251与支撑板252之间共同固定连接有伸缩架26,伸缩架26包括垂直焊接于承接板251上的伸缩管261以及插设于伸缩管261内的伸缩杆262,伸缩杆262远离承接板251处的一端垂直焊接于支撑板252侧壁;伸缩杆262外侧壁螺纹连接有锁止螺栓

2612,伸缩管261外侧壁开设有供锁止螺栓2612插设并滑移的条孔2611,条孔2611沿伸缩管261的长度方向开设。

37.参照图3,伸缩杆262外侧壁沿其长度方向开设有固定槽2621,固定槽2621内壁设置有刻度线2622,刻度线2622可通过uv油墨绘制在固定槽2621内壁上;固定槽2621靠近每一刻度线2622处均设置有荧光层2623,荧光层2623可通过荧光染料涂覆在刻度线2622上。

38.参照图3,每一压紧板254朝向对应位置的承接板251处的侧壁均固定粘接有防滑橡胶垫2541,防滑橡胶垫2541内部开设有变形空腔2542,防滑橡胶垫2541外侧壁贴合于原材外表面。

39.本技术实施例一种汽车级进模的导料装置的实施原理为:当原材宽度两个轨道23之间的初始距离时,转动手柄2221,以驱动第一丝杆222和第二丝杆223同时转动,从而驱动两个轨道23朝相互远离的方向移动,以扩大两个轨道23之间的距离;接着将原材插入两个夹持组件25之间,同时启动压紧油缸253,以驱动压紧板254下移,从而使得防滑橡胶垫2541抵压于原材上,然后对原材进行加工,在完成当前工位的加工操作之后,同时启动两个移动组件24上的电机243,以驱动第三丝杆241转动,从而驱动移动块242沿轨道23长度方向移动至下一工位处进行加工,直至完成整个加工流程,通过压紧油缸253驱动压紧板254脱离加工后的原材,并取出,以最终达到扩大导料装置的适用范围的作用。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。