1.本实用新型涉及立式拉床技术领域,特别是涉及一种带气密保护的链轨节专用拉床。

背景技术:

2.链轨节属于履带的一个重要零部件,由链轨节构成的履带被广泛地应用于工程机械、军事设备等方面。为了保证履带中链轨节之间的配合精度,需要利用拉床对链轨节中配合精度要求比较高的加工面进行拉削加工。

3.在链轨节拉削加工过程中,为了提高链轨节的加工效率,大多会利用机器人将待加工工件放置于工作台的夹具上进行装夹定位,之后再利用拉刀对待加工工件进行拉削加工。而在拉削加工过程中,不可避免地会有许多加工所产生的加工加工废屑掉落到夹具的定位面上,从而会影响对代加工工件的定位精度及加工精度。

技术实现要素:

4.基于此,有必要针对传统的链轨节拉削加工过程中存在加工精度较低的问题,提供一种可提高链轨节加工精度的带气密保护的链轨节专用拉床。

5.一种带气密保护的链轨节专用拉床,包括床身、工作台、刀具固定装置、拉削驱动机构、拉刀、夹具、气压检测件、检测气源及控制系统;

6.所述工作台、所述刀具固定装置及所述拉削驱动机构均安装于所述床身上;所述工作台位于所述刀具固定装置的下方;所述工作台具有拉削孔位;

7.所述夹具安装于所述拉削孔位处;所述夹具朝向所述刀具固定装置的一侧具有用于定位待加工工件的工件定位面;所述工件定位面上开设有气密检测孔;

8.所述拉刀安装于所述刀具固定装置上;所述拉削驱动机构用于驱动所述刀具固定装置下降,以使所述拉刀穿过所述拉削孔位对所述待加工工件进行拉削加工;

9.所述检测气源的气体输出口与所述气密检测孔连通,并用于产生经所述气密检测孔吹出至所述工件定位面的检测气体;

10.所述气压检测件用于实时检测所述气密检测孔内的气压信息;

11.所述控制系统分别与所述气压检测件及所述拉削驱动机构通信连接,并用于根据所述气压信息控制所述拉削驱动机构的运行。

12.在其中一些实施例中,还包括气体输送管;所述气体输送管的两端分别与所述检测气源的气体输出口及所述气密检测孔远离所述工件定位面的一端开口连通;所述气压检测件安装于所述气体输送管上,并用于检测所述气体输送管内的气压信息。

13.在其中一些实施例中,还包括防护罩壳;所述防护罩壳安装于所述床身上,并将所述工作台、所述夹具、所述拉刀、所述刀具固定装置罩设于所述防护罩壳内;所述气压检测件安装于所述防护罩壳的外壁。

14.在其中一些实施例中,还包括报警装置;所述控制系统与所述报警装置通信连接,

并用于根据所述气压信息控制所述报警装置发出警示信息。

15.在其中一些实施例中,所述控制系统包括控制器及与所述控制器电连接的开关按钮;所述控制器分别与所述气压检测件及所述拉削驱动机构通信连接;所述开关按钮用于接收按压操作并产生按压指令;所述控制器根据所述按压操作控制所述拉削驱动机构运行。

16.在其中一些实施例中,所述夹具包括具有所述工件定位面的定位座、固定定位柱及摇摆销;所述固定定位柱固设所述工件定位面上,用于穿设于所述待加工工件的连接孔内,以将所述待加工工件定位在所述工件定位面上;所述摇摆销与所述定位座活动连接。

17.在其中一些实施例中,所述夹具还包括防错定位柱,所述防错定位柱安装于所述工件定位面,用于避开所述工件定位面上的待加工工件。

18.在其中一些实施例中,还包括压紧导向结构及压紧驱动机构;所述压紧驱动机构与所述压紧导向结构传动连接,并用于驱动所述压紧导向结构下降或上升,使得所述压紧导向结构将所述待加工工件压紧在所述工件定位面上,或使得所述压紧导向结构松开所述待加工工件。

19.在其中一些实施例中,所述压紧导向结构包括压紧块及设置于所述压紧块上的刀具导向件;

20.所述压紧驱动机构用于驱动所述压紧块下降或上升,使得所述压紧块将所述待加工工件压紧在所述工件定位面上,或使得所述压紧导向结构松开所述待加工工件;

21.所述刀具导向件具有沿所述刀具的纵长方向延伸的导向槽;所述拉刀滑动设置于所述导向槽内。

22.在其中一些实施例中,还包括冷却排屑系统;所述冷却排屑系统包括冷却器、安装于所述冷却器出液口的液压泵、与所述冷却器的出液口连通的主冷却管、多个与所述主冷却管连通的分冷却管、与每个所述分冷却管对应连通的冷却喷头;多个所述冷却碰头分别朝向所述拉刀及所述工件定位面设置;或

23.所述拉削驱动机构为两个,两个所述拉削驱动机构沿水平方向间隔设置;每个所述拉削驱动机构在所述刀具固定装置上形成一个传动受力点;所述拉削孔位位于两个所述传动受力点之间。

24.上述带气密保护的链轨节专用拉床,使用时,通过机器人等自动上料装置将待加工工件转运至所述夹具的工件定位面上,此时检测气源会通过气密检测孔向工件定位面吹出检测气体,同时气压检测件则检测气密检测孔内的气压信息;若气压信息显示气密检测孔内的气压小于预设阈值时,则说明待加工工件并没有与工件定位面贴合,此时待加工工件的定位精度不高,控制系统立马控制拉削驱动机构停止工作;若气压信息显示气密检测孔内的气压大于预设阈值时,说明待加工工件与工件定位面完全贴合,在夹具上具有较高的定位精度,此时控制系统控制拉削驱动机构启动,使得拉刀下降以对待加工工件的待加工面进行拉削加工。因此,上述气密检测件及检测气源的设置,可保证机器人等自动上料装置进行上料时的定位精度,从而可有效提高上述带气密保护的链轨节专用拉床的加工精度。

附图说明

25.图1为本实用新型实施例中在带气密保护的链轨节专用拉床上进行加工的待加工工件的结构示意图;

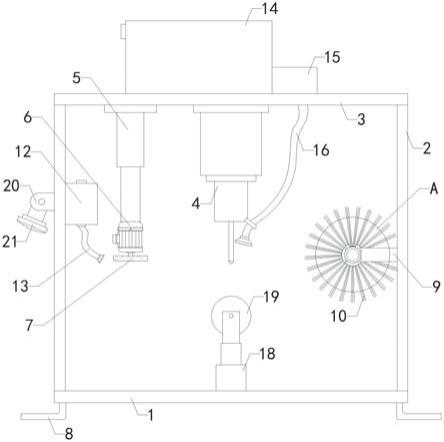

26.图2为本实用新型较佳实施例中带气密保护的链轨节专用拉床的结构示意图;

27.图3为图2所示带气密保护的链轨节专用拉床的主视图;

28.图4为图2所示带气密保护的链轨节专用拉床去除防护罩壳后的结构示意图;

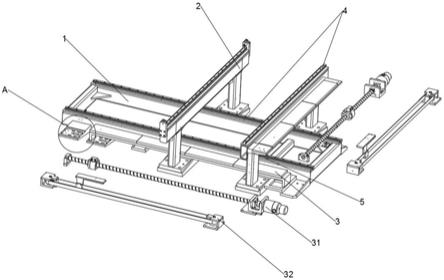

29.图5为图2所示带气密保护的链轨节专用拉床中工作台与夹具之间的安装关系示意图;

30.图6为图2所示带气密保护的链轨节专用拉床中夹具的结构示意图。

31.标号说明:100、带气密保护的链轨节专用拉床;110、床身;120、工作台; 121、拉削孔位;130、刀具固定装置;140、拉削驱动机构;150、拉刀;160、夹具;161、工件定位面;1611、气密检测孔;162、定位座;163、固定定位柱; 164、摇摆销;165、防错定位销;170、气压检测件;180、检测气源;190、控制系统;201、气体输送管;202、防护罩壳;203、压紧导向结构;2031、压紧块;2032、刀具导向;20321、导向槽;204、冷却排屑系统;2041、冷却器; 2042、液压泵;200、待加工工件;210、待加工面;220、连接孔;300、机器人。

具体实施方式

32.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳的实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.在描述位置关系时,除非另有规定,否则当一元件被指为在另一元件“上”时,其能直接在其他元件上或亦可存在中间元件。亦可以理解的是,当元件被指为在两个元件“之间”时,其可为两个元件之间的唯一一个,或亦可存在一或多个中间元件。

35.在使用本文中描述的“包括”、“具有”、和“包含”的情况下,除非使用了明确的限定用语,例如“仅”、“由

……

组成”等,否则还可以添加另一部件。除非相反地提及,否则单数形式的术语可以包括复数形式,并不能理解为其数量为一个。

36.此外,附图并不是1:1的比例绘制,并且各元件的相对尺寸在附图中仅以示例地绘制,而不一定按照真实比例绘制。

37.图1示出了待加工工件200的结构示意图。正如背景技术中所述,由于链轨节的装配精度要求非常高,所以需要利用拉床对链轨节上精度要求比较高的待加工面210进行拉削加工。而利用拉床对链轨节进行拉削加工时会产生很多加工废屑,这些加工加工废屑会有部分掉落到拉床上用于定位待加工工件200 的工件定位面上,若在上料时没有及时或有效地将工件定位面清理干净,则这些加工废屑或者其他杂质就会影响经机器人等自动上料装置上料至工件定位面上的待加工工件200的定位精度,从而影响对待加工工件200拉削加

工时的加工精度。为了提高对链轨节拉削加工的加工精度,申请人提出了一种带气密保护的链轨节专用拉床。

38.附图4至附图4示出了本实用新型中的带气密保护的链轨节专用拉床100 的结构示意图。为了便于说明,附图仅示出了与本实用新型实施例相关的结构。

39.请参阅图1至图3,本实用新型较佳实施例中带气密保护的链轨节专用拉床 100床身110、工作台120、刀具固定装置130、拉削驱动机构140、拉刀150、夹具160、气压检测件170、检测气源180及控制系统190。

40.请一并参阅图5,工作台120、刀具固定装置130及拉削驱动机构140均安装于床身110上。工作台120位于刀具固定装置130的下方。工作台120具有拉削孔位121。其中,拉削孔位121是指拉削加工过程中,拉刀150与待加工工件200接触并进行拉削加工的工作工位。

41.请一并参阅图6,夹具160安装于拉削孔位121处。夹具160朝向刀具固定装置130的一侧具有用于定位待加工工件200的工件定位面161。工件定位面 161上开设有气密检测孔1611。在实际使用过程中,工件定位面161位夹具160 的上表面。可以理解,在另外一些实施例中,工件定位面161也可以位夹具160 的其他表面。

42.拉刀150安装于刀具固定装置130上。拉削驱动机构140用于驱动刀具固定装置130下降,以使拉刀150穿过拉削孔位121对待加工工件200进行拉削加工。其中,拉削驱动机构140可以位液压油缸、电动气缸、伺服电机等。

43.请再次参阅图1及图2,检测气源180的气体输出口与气密检测孔1611连通,并用于产生经气密检测孔1611吹出至工件定位面161的检测气体。即,检测气源180所产生的检测气体经气密检测孔1611可以吹到工件定位面161上。

44.气压检测件170用于实时检测气密检测孔1611内的气压信息。其中,气压信息是指检测气体在气密检测孔1611内的压强信息。在实际加工过程中,气压检测件170通过气密检测孔1611内的气压信息来判断定位在夹具160上的待加工工件200是否完全贴合在工件定位面161上。

45.控制系统190分别与气压检测件170及拉削驱动机构140通信连接,并用于根据气压信息控制拉削驱动机构140的运行。具体的,控制系统190根据气压检测件170所检测的气压信息来控制拉削驱动机构140的启闭,从而可控制上述带气密保护的链轨节专用拉床100是否进行拉削加工。

46.请再次参阅图1至图3、图6,具体的,利用机器人300等自动上料装置将待加工工件200放置于工件定位面161上进行定位时,若气压信息显示气密检测孔1611内的气体压强小于预设阈值,则说明工件定位面161上有残留的加工废屑或者其他形式的杂质,使得待加工工件200不能与工件定位面161完全贴合,此时待加工工件200在工件定位面161上的定位精度不高;若气压信息显示气密检测孔1611内的气体压强大于预设阈值,则说明工件定位面161较为洁净,使得待加工工件200与工件定位面161完全贴合,此时待加工工件200在工件定位面161上的定位精度较高。

47.为了便于理解,以下对上述带气密保护的链轨节专用拉床100的工作过程进行简单说明:

48.(1)机器人300等自动上料装置将待加工工件200自动转运至夹具160上,并放置于工件定位面161上进行定位;

49.(2)启动检测气源180,并使检测气源180产生的检测气体被输送至气密检测孔1611内,而气密检测孔1611内的检测气体则会吹向位于工件定位面161 上的待加工工件200;

50.(3)气压检测件170实时检测气密检测孔1611内的气压信息;

51.(4)控制系统190根据气压信息判断上料至夹具160上的加工工件是否精确地定位在工件定位面161上;

52.若气压信息显示待加工工件200并没有与工件定位面161贴合,则说明待加工工件200在工件定位面161上定位精度不高,此时控制系统190会控制拉削驱动机构140停止工作;

53.若气压信息显示待加工工件200与工件定位面161完全贴合,则说明待加工工件200在工件定位面161上具有较高的精度,此时控制系统190会立即控制拉削驱动机构140启动,以驱动刀具固定装置130带动拉刀150向下运动,进而实现对工件定位面161上的待加工工件200的拉削加工。

54.因此,上述带气密保护的链轨节专用拉床100,在气压检测件170检测到待加工工件200完全贴合在工件定位面161上,保证待加工工件200在工件定位面161上具有较高定位精度之后,拉削驱动机构140才会驱动刀具固定装置130 带动拉刀150向下运动以对待加工工件200进行拉削加工,使得带气密保护的链轨节专用拉床100具有较高的加工精度。

55.在一些实施例中,带气密保护的链轨节专用拉床100还包括气体输送管(图未示)。气体输送管的两端分别与检测气源180的气体输出口及气密检测孔1611 远离工件定位面161的一端开口连通。气压检测件170安装气体输送管上,并用于检测气体输送管内的气压信息。

56.气体输送管的长度可根据现场需求进行选择。由此,气体输送管的设置,使得检测气源180及气压检测件170的安装位置的选择更为自由,进而使得检测气源180及气压检测件170的安装更为方便。

57.请再次参阅图1及图2,进一步的,在一些实施例中,带气密保护的链轨节专用拉床100还包括防护罩壳202。防护罩壳202安装于床身110上,并将工作台120、夹具160、拉刀150、刀具固定装置130罩设于防护罩壳202内。防护罩壳202的设置,可避免加工过程中所产生的加工废屑等飞溅出去伤到现场人员,或者加工过程中由于某些原因而造成待加工工件200、拉刀150等部件松动从而掉出砸伤现场人员等情况,故防护罩壳202具有防护作用,可提高带气密保护的链轨节专用拉床100的使用安全性。

58.气压检测件170安装于防护罩壳202的外壁,以方便操作人员随时查看气密检测孔1611内的气压情况,提高了上述带气密保护的链轨节拉床的使用便利性。

59.在一些实施例中,带气密保护的链轨节专用拉床100还包括报警装置(图未示)。其中,报警装置可以为语音报警器、灯光报警器、声光报警器等。控制系统190与报警装置通信连接,并用于根据气压信息控制报警装置发出警示信息。

60.在使用过程中,当气压信息显示待加工工件200没有与工件定位面161完全贴合时,控制系统190则立即控制报警装置发出警示信息,以提醒操作人员待加工工件200在工件定位面161上的定位精度不能满足要求,以方便操作人员能够及时对工件定位面161进行清理,之后再重新进行待加工工件200的上料,避免出现由于待加工工件200在工件定位面

161上的定位不好而发生停机时间过长的问题,有利于加工效率的提高。

61.其中,警示信息可以为报警音乐、突然闪烁的灯光、突然亮起的灯光等,也可以播放警示声音的同时亮起灯光的形式存在,只要能起到提示作用的信息均可。

62.进一步的,在一些实施例中,控制系统190包括控制器(图未示)及与控制器电连接的开关按钮(图未示)。控制器分别与气压检测件170及拉削驱动机构140通信连接。开关按钮用于接收按压操作并产生按压指令。控制器根据按压操作控制拉削驱动机构140运行。

63.在使用过程中,若气压信息显示待加工工件200没有与工件定位面161完全贴合时,操作人员立即按压开关按钮,以使控制器控制拉削驱动机构140停止工作。

64.具体的,控制器与报警装置通信连接,并用于根据气压信息控制报警装置发出警示信息。当气压信息显示待加工工件200没有与工件定位面161完全贴合时,控制器立即控制报警装置发出警示信息,此时操作人员则立即按压开关按钮,以使拉削驱动机构140停止工作。由此,开关按钮的设置,使得上述带气密保护的链轨节专用拉床100的使用更为方便。

65.请一并参阅图5,在一些实施例中,夹具160包括具有工件定位面161的定位座162、固定定位柱163及摇摆销164。固定定位柱163固设工件定位面161 上,用于穿设于待加工工件200的连接孔220内,以将待加工工件200定位在工件定位面161上。摇摆销164与定位座162活动连接。

66.当机器人300等自动上料装置将待加工工件200放置于工件定位面161上时,工件定位面161可在高度方向对待加工工件200进行定位;固定定位柱163 穿设于待加工工件200的连接孔220内,以对待加工工件200在工件定位面161 内的位置进行定位;而摇摆销164则是在机器人300等自动上料装置将待加工工件200向工件定位面161上放置的过程中,通过自适应调节,以解决机器人 300等自动上料装置上料不准的问题。

67.在一些实施例中,夹具160还包括防错定位柱165。防错定位柱165安装于工件定位面161,用于避开工件定位面161上的待加工工件200。

68.在待加工工件200上料过程中,若机器人300等自动上料装置将待加工工件200放置于工件定位面161后,防错定位柱165完全避开了待加工工件200,则说明待加工工件200在工件定位面161上的放置方向是正确的;若机器人300 等自动上料装置将待加工工件200放置于工件定位面161后,防错定位柱165 与待加工工件200之间形成位置干涉,则说明待加工工件200的放置方向错误。由此,防错定位柱165的设置,进一步提高了机器人300等自动上料装置的上料准确性。

69.请再次参阅图3,在一些实施例中,带气密保护的链轨节专用拉床100还包括压紧导向结构203及压紧驱动机构(图未示)。压紧驱动机构与压紧导向结构 203传动连接,并用于驱动压紧导向结构203下降或上升,使得压紧导向结构 203将待加工工件200压紧在工件定位面161上,或使得压紧导向结构203松开待加工工件200。

70.在实际使用过程中,通过压紧驱动机构驱动压紧导向结构203向下运动,以将待加工工件200压紧在工件定位面161上,避免在拉削加工过程中待加工工件200发生松动的情况,更进一步保证了加工精度;待加工完成且拉刀150 在拉削驱动机构140的驱动下向上复位后,压紧驱动机构则可驱动压紧导向结构203向上运动,以松开待加工工件200,方便加工后待加工工件200的下料。

71.具体的,控制系统190与压紧驱动机构通信连接,并用于控制压紧驱动机构按照预

设要求运行,以实现对压紧导向结构203的自动化控制。

72.进一步的,在一些实施例中,压紧导向结构203包括压紧块2031及设置于压紧块2031上的刀具导向件2032。具体的,刀具导向件2032位于压紧块2031 朝向夹具160的一侧。压紧驱动机构用于驱动压紧块2031下降或上升,使得压紧块2031将待加工工件200压紧在工件定位面161上,或使得压紧导向结构203 松开待加工工件200。刀具导向件2032具有沿刀具的纵长方向延伸的导向槽 20321。拉刀150滑动设置于导向槽20321内。

73.当压紧块2031将待加工工件200压紧在工件定位面161上,且拉刀150在拉削驱动机构140的驱动下向下运动以对待加工工件200进行拉削时,拉刀150 在导向槽20321内滑动。故而,刀具导向件2032的设置,可保证拉刀150在拉削加工过程中的强度,降低拉刀150在拉削过程中发生断裂、弯曲等损坏的概率,延长了拉刀150的使用寿命。

74.请再次参阅图1及图2,在一些实施例中,带气密保护的链轨节专用拉床100还包括冷却排屑系统204。冷却排屑系统204包括冷却器2041、安装于冷却器2041出液口的液压泵2042、与冷却器2041的出液口连通的主冷却管(图未示)、多个与主冷却管连通的分冷却管(图未示)、与每个分冷却管对应连通的冷却喷头(图未示)。多个冷却喷头分别朝向拉刀150及工件定位面161设置。

75.在带气密保护的链轨节专用拉床100使用过程中,通过多个喷头分别向待加工工件200、拉刀150及工件定位面161喷射高压冷却液,以在带走拉刀150 及待加工工件200在拉削加工时所产生的热量,提高加工精度的同时,还可对工件定位面161进行高压冲洗,以冲走工件定位面161上的加工废屑等杂质,从而可保证工件定位面161的洁净度。

76.在一些实施例中,拉削驱动机构140为两个,两个拉削驱动机构140沿水平方向间隔设置。每个拉削驱动机构140在刀具固定装置130上形成一个传动受力点拉削孔位121位于两个传动受力点之间。

77.当两个拉削驱动机构140共同驱动刀具固定装置130下降时,拉刀150在拉削孔位121处对待加工工件200进行拉削加工,此时刀具固定装置130上有两个传动受力点,而待加工工件200上的拉削点则位于两个传动受力点之间,使得传动受力点和拉削点之间的力臂非常小,甚至可以忽略不计,进而使得刀具固定装置130的颠覆力矩也非常小,进一步提高了带气密保护的链轨节专用拉床100的加工精度。

78.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

79.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。