1.本实用新型属于纺织织造缝编机构技术领域,具体涉及一种直立式纤网型无纱缝编机构。

背景技术:

2.缝编机作为一种纺织机械,一般分为有纱缝编机和无纱缝编机。其中,纤网型无纱缝编机与有纱缝编机不同的是:无纱线的缝编机虽然没有经纱纱线的传送,但是却能借助纤维网中本身具有的多个方向杂乱交织的自身短纤维,利用缝编机构的牵、穿、勾动作之间的反复交叠穿插和交互作用,自主将杂乱无章的自身短纤维之间进行有规律地反复套结、纠缠、缝编,从而形成更加致密有序,具有一定强度,手感丰满的绒面类缝编布。

3.现有技术下,纤网型无纱缝编机均为卧式缝编设备。工作时,编织机构在水平方向上往复运动完成缝编动作。弊端在于:1、封边机构的水平往复运动阻力大,缝编作业面积大,设备震动严重;2、在纤维网喂入区域添加辅助机构空间有限;3、卧式缝编机构的水平往复运动,极易因叠层的纤维网喂入时产生堆积和褶皱致使缝编过程中出现断针、针痕等质量缺陷,缝编无纺布的生产质量并不稳定;4、缝编机构水平往复运动,缝编机的平均编织速度无法有效提升,生产效率较为低下。对此,现提出如下改进技术方案。

技术实现要素:

4.本实用新型解决的技术问题:提供一种直立式纤网型无纱缝编机构,采用直立式纤网型无纱缝编机构解决卧式缝编机存在的如背景技术所述的一系列技术问题。

5.本实用新型采用的技术方案:直立式纤网型无纱缝编机构,所述机构包括立式的设于缝编区纤维网下方用于反复钩取纤维的槽针组件和弯针组件,与槽针组件相互交叉位于纤维网的下方还设有沉降片组件;所述槽针组件、弯针组件和沉降片组件之间正上方设有立式的且在纤维网上方安装的垫网梳片组件;所述垫网梳片组件等高的水平后方设有立式的固定安装的后梁组件。

6.上述技术方案中,进一步地:直立式纤网型无纱缝编机构喂入端设有挡板导向组件;所述挡板导向组件包括上挡板和下挡板;所述上挡板与下挡板导向末端形成导向夹角,所述导向夹角朝斜下方倾斜。

7.上述技术方案中,优选地:所述上挡板与下挡板导向末端形成导向夹角倾角为45

°

;所述导向夹角的导向末端正对直立式纤网型无纱缝编机构喂料端设置;且上、下挡板的倾斜方向一端入料端为大口端,另一端收料端为小口端,小口端用于收口导向压扁输送多层纤维网。

8.上述技术方案中,进一步地:所述槽针组件的末端固定安装竖直朝上往复运动用于钩取纤维的槽针,所述槽针为竖直梳齿结构;所述槽针的顶端针头具有槽针钩头;所述槽针的顶端针头挨接沉降片组件中沉降片片体中部下方;所述槽针针体底端与竖直设置的槽针针床固连为一体;所述槽针针床背面中部与槽针针床支架顶部固定相连;所述槽针针床

支架底端与竖直往复运动的驱动轴a顶端固连为一体;所述驱动轴a通过轴套a同轴导向适配支撑;所述轴套a外侧与立式机台固连为一体。

9.上述技术方案中,进一步地:所述弯针组件的末端倾斜固定支撑安装弯针;所述弯针末端具有钝角折弯梳齿结构;弯针钝角弯折部斜向上倾斜,且弯针末端朝向并靠近槽针组件中槽针针体中部设置;所述弯针通过斜面式的弯针针床倾斜固定支撑安装;所述弯针针床竖直部的背侧中部与弯针针床支架顶部固定相连;所述弯针针床支架底端与竖直往复运动的驱动轴b顶端固连为一体;所述驱动轴b通过轴套b同轴导向适配支撑;所述轴套b外侧与立式机台固连为一体。

10.上述技术方案中,进一步地:所述弯针钝角弯折角度为135~160

°

;所述弯针针床上端具有倾斜支撑面,倾斜支撑面与水平面的倾斜角度为50~60

°

。

11.上述技术方案中,进一步地:所述垫网梳片组件末端具有垫网梳片;所述垫网梳片下端具有弧形面梳齿结构;所述垫网梳片下端的弧形面梳齿位于槽针组件的槽针、弯针组件的弯针之间间隙处设有的沉降片组件的沉降片正上方;所述垫网梳片固定在竖直朝下的垫网梳片针床下端;所述垫网梳片针床上端与竖直朝下的支撑轴支撑臂下端相连。

12.上述技术方案中,进一步地:所述沉降片组件具有沉降片,所述沉降片为耙爪结构;沉降片的耙爪弯折方向与弯针组件中弯针的弯折方向相反,且沉降片的耙爪弯折最高点恰好与垫网梳片组件中垫网梳片下端最低点相切;所述沉降片底端固定在竖直设置的沉降片针床顶端一侧,所述沉降片针床底端与立式支架顶部固定相连;所述立式支架底端竖直固定安装。

13.上述技术方案中,进一步地:所述后梁组件具有后梁;所述后梁水平设置并为表面光滑的导向结构;所述后梁位于垫网梳片组件中垫网梳片正后方沿着缝编后无纺布运行方向设置;所述后梁后侧顶端与立式结构的后梁板座下端固定;所述后梁板座底端竖直固定支撑安装。

14.本实用新型与现有技术相比的优点:

15.1、本实用新型上、下导向板,能够在缝编前对纤维网进行压缩叠加,以便增加缝编致密性。

16.2、本实用新型通过交叉协同往复运动的槽针和弯针钩住纤维束的钩丝作用,通过垫网梳片将纤维网垫入槽针针槽的垫入作用;通过沉降片对旧线圈的挡住作用,以便槽针再次向上运动勾取新的纤维;且沉降片阻止槽针钩勾取旧线圈,从而顺利的将槽针钩取的新纤维束穿过旧线圈形成新线圈最终形成编链组织;以此高速往复重复交织,直至在纤维网底层形成连续编链,面层呈现绒面状的无纱缝编后无纺布,然后经后梁下方张紧输出,解决无纱缝编纺织的立式缝编织造技术问题,结构紧凑,缝编高效。

17.3、本实用新型立式缝编机构,较卧式缝编机构,不易出现断针、针痕质量缺陷和褶皱缺陷,具有结构紧凑,设备振动小,织品传输阻力小,具有经济实用,生产高效的优势。

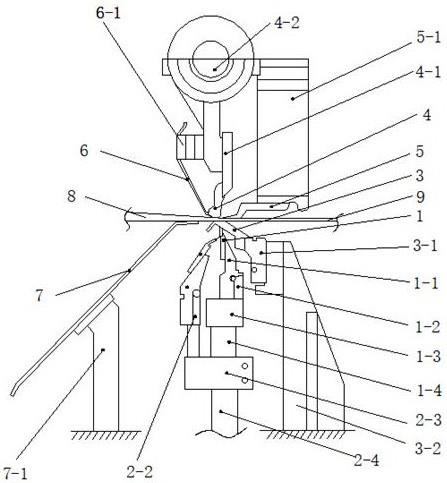

18.4、本实用新型只需小尺寸范围内的高密度、高速、立式往复钩针、弯针、穿圈缝编动作就能形成致密的编链组织,较卧式缝编设备首先实现了无纱缝编;其次实现了高效缝编,生产效率显著提升。

19.5、本实用新型立式缝编机构缝编动作的浮动区间小,平均编织速度显著提升,生产高效。

20.6、本实用新型空间富余,缝编区喂入前端可增加其他辅助机构。

附图说明

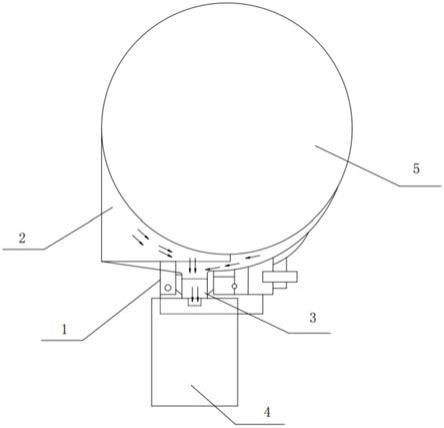

21.图1为本实用新型直立式纤网型无纱缝编机构结构示意图。

22.图2为沉降片组件中的沉降片结构示意图。

具体实施方式

23.下面结合附图1

‑

2描述本实用新型的具体实施例。

24.在本实用新型中,关于方位的名词描述,需要说明的是,左侧:均应理解为入料端方位,右侧均应理解为出料端方位。诸如左、右等具体方位描述,仅仅是为了便于描述并理解本实用新型的简化描述,不应视为对技术方案的绝对方位的限制。

25.直立式纤网型无纱缝编机构直立式安装,且缝编动作为无纱缝编动作,且针对纤网的自带纤维形成编织扣,最终形成编织链。

26.其中,所述直立式纤网型无纱缝编机构包括立式的设于纤维网8下方用于反复钩取纤维的槽针组件1和弯针组件2。

27.槽针组件1、弯针组件2分别上下直线运动。其中槽针组件1、弯针组件2均能顺时针偏摆一定角度,以便打圈穿圈。

28.上述实施例中,进一步地:所述槽针组件1的末端固定安装竖直朝上往复运动用于钩取纤维的槽针,所述槽针为竖直梳齿结构;槽针的顶端末端具有方便钩取纤维的钩头结构。

29.所述槽针的顶端针头钩头结构未编制状态下,恰好用于挨接沉降片组件3中沉降片片体中部下方。

30.所述槽针针体底端与竖直设置的槽针针床1

‑

1固连为一体。

31.所述槽针针床1

‑

1为竖直斜面板体结构,左侧顶端为竖直面,且竖直面用于竖直固定支撑安装槽针;右侧顶端为朝右下方倾斜的斜面,斜面用于避让,为沉降片组件3的安装提供充足空间。

32.所述槽针针床1

‑

1斜面侧的背面中部具有紧固安装点,并通过紧固螺栓与竖直支撑结构的槽针针床支架1

‑

2顶部固定相连;从而实现槽针针床1

‑

1顶端槽针相对槽针针床支架1

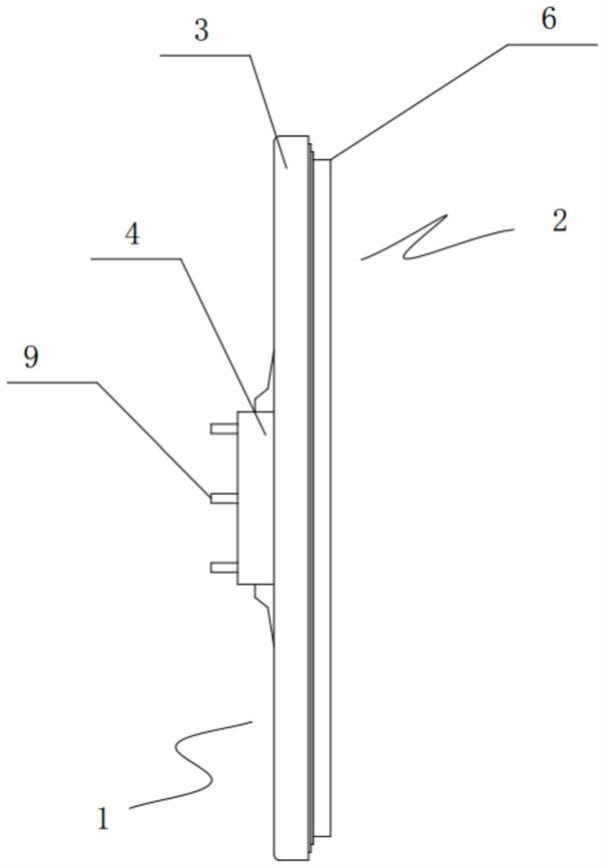

‑

2顶端的顺时针偏摆运动功能。

33.所述槽针针床支架1

‑

2底端与竖直往复运动的驱动轴a1

‑

4顶端焊接或紧固固连为一体。所述驱动轴a1

‑

4通过轴套a1

‑

3同轴导向适配支撑;所述轴套a1

‑

3外侧与立式机台10固连为一体。即驱动轴a1

‑

4通过驱动臂推送高速往复移动。

34.使用时:驱动轴a1

‑

4通过轴套a1

‑

3同轴导向适配支撑安装,以实现驱动轴a1

‑

4的直线导向性往复位移。所述轴套a1

‑

3外侧具体用于与立式机台通过耳板紧固固连为一体。

35.上述实施例中,进一步地:所述弯针组件2的末端倾斜固定支撑安装弯针。所述弯针末端具有钝角折弯梳齿结构;所述弯针的钝角弯折部斜向上倾斜,且弯针末端朝向并靠近槽针组件1中槽针针体中部设置。

36.优选地,所述弯针钝角弯折角度为135~160

°

。所述弯针朝右侧出料端方向斜上方倾斜弯曲。

37.所述弯针通过斜面式的弯针针床2

‑

1倾斜固定支撑安装。

38.优选地:弯针针床2

‑

1上端为朝右侧斜上方倾斜的倾斜支撑面,倾斜支撑面与水平面的倾斜角度为50~60

°

。

39.弯针针床2

‑

1下端具有竖直部。所述弯针针床2

‑

1竖直部的背侧即右侧中部与竖直板体结构的弯针针床支架2

‑

2顶部使用紧固件紧固式固定相连。

40.所述弯针针床支架2

‑

2底端与竖直往复运动的驱动轴b2

‑

4顶端固连为一体;所述驱动轴b2

‑

4通过轴套b同轴导向适配支撑;所述轴套b2

‑

3外侧与立式机台10固连为一体。即所述驱动轴b2

‑

4通过驱动臂推送高速往复移动。

41.其中,驱动轴b2

‑

4通过轴套b2

‑

3同轴导向适配支撑,以直线导向性往复位移;所述轴套b2

‑

3外侧通过耳板与立式机台紧固连为一体。

42.需要说明的是,所述驱动轴a1

‑

4、驱动轴b2

‑

4共面设置一排多对,设备越长,对数越多,设备越短,对数越少。凡是能实现驱动轴a1

‑

4、驱动轴b2

‑

4高速往复直线运动的高速往复直线移动机构或驱动机构适用于本案。由于上述机构非本实用新型保护范围,因此不作限制和详细说明。

43.所述槽针组件1、弯针组件2和沉降片组件3之间正上方设有立式的在纤维网8上方安装的垫网梳片组件4。

44.垫网梳片组件4用于向下将纤维网8垫入槽针组件1的槽针针槽中,当槽针组件1的槽针向下运动时,槽针上的针钩沿着长度方向直接从纤维网8中勾取纤维束作为缝编纱形成旧线圈,弯针组件2向上运动,弯针针尖插入前述旧线圈中执行弯纱动作。协同作用,以便下压穿插式缝编。

45.上述实施例中,进一步地:所述垫网梳片组件4末端具有垫网梳片;所述垫网梳片下端具有弧形面梳齿结构。弧形结构,便于将纤维网压入槽针沟槽中。

46.所述垫网梳片下端的弧形面梳齿位于槽针组件1的槽针、弯针组件2的弯针之间间隙处设有的沉降片组件3的沉降片正上方与沉降片上端面相切设置。自然非工作状态下,沉降片组件3的沉降片上端面贴合纤维网8的下端面。

47.所述垫网梳片上端竖直部右后侧紧固式固定安装在竖直朝下的垫网梳片针床4

‑

1下端。

48.垫网梳片针床4

‑

1为竖直板体结构,所述垫网梳片针床4

‑

1的上端竖直板体左侧固连支撑臂下端,支撑臂竖直设置并可以随支撑轴4

‑

2转动以调节垫网梳片组件4的安装角度;支撑轴4

‑

2轴体与立式机台10转动相连,且支撑轴4

‑

2轴体带动支撑臂摆动,再通过支撑臂带动支撑臂末端的垫网梳片针床4

‑

1以及垫网梳片调节垫网梳片的偏摆固定角度。角度调节好后,用紧定螺钉锁定角度位置,防止移动,起到垫网梳片导料角度的调节功能。

49.所述垫网梳片组件4等高的水平后方设有立式的固定安装的后梁组件5。

50.上述实施例中,进一步地:所述后梁组件5具有后梁。所述后梁水平设置并为表面光滑的导向结构。

51.所述后梁位于垫网梳片组件4中垫网梳片正后方沿着缝编后无纺布9运行方向平行于运行方向设置。且后梁组件5位于槽针组件1、弯针组件2、沉降片组件3、垫网梳片组件4出料端的正后方。

52.所述后梁右后侧顶端与立式竖直板体结构的后梁板座5

‑

1下端固定。

53.所述后梁板座5

‑

1上端与立式机台机台顶端下水平端面垂直固连为一体。

54.(如图1所示)与槽针组件1相互交叉位于纤维网8的下方还设有立式的沉降片组件3。且沉降片组件3设于垫网梳片组件4、后梁组件5和槽针组件1、弯针组件2之间。沉降片组件3用于与轴向立式升降移动的槽针组件1交叉,结合轴向立式升降移动的弯折组件2钩取纤维圈,实现缝编动作。

55.上述实施例中,进一步地:所述沉降片组件3具有沉降片。所述沉降片为耙爪结构。耙爪结构的顶端开有针槽301(如图2所示),所述槽针组件1的槽针从沉降片组件3沉降片耙爪顶端的针槽301中穿过后插入上方纤维网8以钩取纤维,并将上方的旧线圈挡住,以便槽针组件1的槽针再次向上运动勾取新的纤维以待编织。

56.沉降片的耙爪弯折方向与弯针组件2中弯针的弯折方向相反,以便配合弯针形成编织交缠结构。

57.沉降片组件3中的沉降片的耙爪弯折最高点恰好与垫网梳片组件4中垫网梳片下端最低点相切。以便沉降片和垫网梳片两者之间能够与不断往复升降运动的槽针之间相互穿插编织从而不断形成多个新的链结交织点。

58.所述沉降片底端固定在竖直设置的沉降片针床3

‑

1顶端一侧,所述沉降片片体延长臂从左至右朝右下方倾斜设置。右下侧倾斜末端设有竖直结构,竖直结构与沉降片针床3

‑

1顶端左侧竖直结构紧固固连为一体。

59.所述沉降片针床3

‑

1底端与立式支架3

‑

2顶部固定相连,立式支架3

‑

2底端与立式机台上端面垂直紧固支撑固连为一体。

60.上述实施例中,进一步地:为提供稳定喂料导向,采用最佳角度喂料:直立式纤网型无纱缝编机构喂入端,进入缝编区之前设有挡板导向组件。

61.所述挡板导向组件包括上挡板6和下挡板7。上挡板6和下挡板7为表面抛光处理的钣金件。

62.所述上挡板6与下挡板7右侧的导向末端形成导向夹角,所述导向夹角朝斜下方倾斜,且导向夹角的倾角为45

°

。

63.与此同时,所述导向夹角的导向末端正对直立式纤网型无纱缝编机构喂料端设置。

64.具体地:所述上挡板6从左至右朝右下方倾斜设置,且上挡板6左侧上端竖直端面通过上挡板支架6

‑

1支撑安装。

65.所述上挡板支架6

‑

1垂直于支撑轴4

‑

2下方竖直支撑臂的方向水平固定安装;所述上挡板支架6

‑

1左侧竖直端面固连上挡板6上端竖直部。

66.所述下挡板7从左至右朝右侧斜上方倾斜,且最右侧倾斜上端具有导向舌;导向舌与上挡板6下端的导向舌形成最终喂料导向夹角,即45

°

喂料导向夹角以便朝斜下方导料喂料。结合上、下挡板的倾斜方向,左侧大口端,右侧收口端,起到收口压扁多层纤维网8的功能。

67.所述下挡板中部通过下挡板支架7

‑

1支撑安装;所述下挡板支架7

‑

1底端与立式机台10上端面垂直固连为一体。

68.本实用新型的工作原理为:具有一定厚度的纤维网8以45

°

角从上往下倾斜喂入缝编区时,所述的槽针组件1和弯针组件2做上下的往复运动。槽针向上运动插入纤维网8;上

方的垫网梳片组件4将纤维网8垫入槽针组件1的槽针针槽中,当槽针组件1的槽针向下运动时,槽针上的针钩沿着长度方向直接从纤维网8中勾取纤维束作为缝编纱形成旧线圈,弯针组件2向上运动,弯针针尖插入前述旧线圈中执行弯纱动作:上面的旧线圈被沉降片组件3的沉降片挡住,槽针组件1的槽针再次向上运动勾取纤维,与此同时弯针组件2的弯针也位于旧线圈中,旧线圈由槽针组件1的槽针钩移至弯针组件2的弯针针尖,当槽针再次勾取纤维向下运动时,旧线圈正好位于弯针上完成成圈动作;而沉降片组件3的沉降片用于阻止槽针组件1的槽针钩勾取旧线圈,从而顺利的将槽针钩取的新纤维束穿过旧线圈形成新线圈,至此完成一次弯纱、成圈与脱圈动作。如此反复的编织,在纤维网8底层形成连续的编链组织,面层呈现绒面状的无纱缝编后无纺布9,编织后的无纱缝编后无纺布9被后梁组件5的后梁水平拉出缝编区,进行传送直至成卷。

69.通过以上描述可以发现:本实用新型通过交叉、协同往复运动的槽针和弯针钩住纤维束的钩丝作用,通过垫网梳片将纤维网垫入槽针针槽的垫入作用;通过沉降片对旧线圈的挡住作用,以便槽针再次向上运动勾取新的纤维;且沉降片阻止槽针钩勾取旧线圈,从而顺利的将槽针钩取的新纤维束穿过旧线圈形成新线圈最终形成编链组织;在纤维网底层形成连续的编链组织,面层呈现绒面状的无纱缝编后无纺布,缝编后无纺布最后经后梁下方导向性张紧输出,解决无纱缝编纺织的立式缝编织造技术问题,结构紧凑,缝编高效。

70.本实用新型立式缝编机构,较卧式缝编机构具有结构紧凑,设备振动小,织品传输运动阻力小,经济实用,生产高效的优势。

71.本实用新型只需小尺寸范围内的高密度、高速、立式往复钩针、弯针、穿圈缝编动作,借助纤维网本身无规则纤维组织,就能形成致密的编链组织,较卧式缝编设备首先实现了无纱缝编;其次实现了高效缝编,生产效率显著提升。

72.本实用新型立式缝编机构不易出现质量缺陷,缝编无纺布生产质量可靠稳定,缝编机平均编织速度显著提升,生产高效。

73.综上所述,本实用新型克服了现有技术下卧式缝编设备缝编阻力大,缝编效率低下,缝编质量缺陷问题严重,设备振动严重的技术问题。具有经济、实用、紧凑、高效、稳定、高质量生产的优势;生产的无纱线缝编无纺布主要用于汽车内饰、工业过滤、家用织物、医疗卫生、环保包装领域。

74.应当理解的是,虽然本说明书按照一个实施方式加以描述,但并非该实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,该实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

75.上述较佳实施例,并非用来限制本实用新型实施范围,故凡以本实用新型权利要求所述内容所做的等效变化,均应包括在本实用新型权利要求范围之内;上述实施例中所用的部件以及材料,如无特殊说明,均为市售。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。