1.本实用新型属于煤化工、液压传动领域液压系统技术领域,更具体地说,涉及一种带远程伺服变量调节的闭式液压系统。

背景技术:

2.破渣机位于气化炉激冷室底部与锁斗之间,其作用是破碎特大的炉渣或脱落的耐火砖,保证气化炉能长期顺利排渣、连续运行。液压系统是破渣机的重要组成部分,为破渣机装置排渣、连续运转提供动力。常规开式液压系统普遍智能化程度不高,技术参数指标偏低,不带远程伺服变量控制,而诸如化工、钢铁、工程车辆、船舶等行业越来越多的工作场合需要设备具有能远程控制调节的功能,对设备的智能化提出了更高的要求,为此需要一种能够由 plc控制的,带远程伺服变量调节的闭式液压系统,以满足需求。

技术实现要素:

3.1.要解决的技术问题

4.针对现有技术中的闭式液压控制系统无法远程控制的问题,本实用新型提供一种带远程伺服变量调节的闭式液压系统,设置有控制阀、伺服泵和更油压力阀,可对闭式液压系统的流量、流向进行远程伺服调节控制,以满足智能化、集成化、多样化的功能需求,解决了现有技术中的闭式液压控制系统的远程操控问题。

5.2.技术方案

6.为达到上述目的,本实用新型提供的技术方案为:

7.本实用新型提供一种带远程伺服变量调节的闭式液压系统,包括主泵、液压执行器和油箱,主泵与液压执行器之间通过a油路和b油路相连通,a油路和b油路通过补油油路与油箱相连通,还包括控制阀和伺服泵,控制阀的p油口与伺服泵的出油口通过伺服油路相连通,伺服泵的进油口通过管路与油箱相连通;控制阀的t油口与主泵的泄漏油口相连通;控制阀为液压比例阀或伺服阀。

8.优选地,主泵上设置有变量控制机构;变量控制机构的一端油口与控制阀的a油口相连通,变量控制机构的另一端油口与控制阀的b油口相连通。

9.优选地,补油油路设置有补油泵,主泵、补油泵和伺服泵为通轴连接,通轴的动力输入端连接至原动机。

10.优选地,伺服油路上设置有伺服压力阀,伺服压力阀的进油口与伺服油路相连通,伺服压力阀的出油口与补油油路相连通,和/或补油油路上设置有补油压力阀。

11.优选地,补油泵为液压泵,和/或伺服泵为液压泵。

12.优选地,液压执行器为低速大扭矩液压马达。

13.优选地,还包括更油阀,更油阀与主泵之间通过a油路和b油路相连通,更油阀通过更油管路与油箱相连通,更油管路上设置有更油压力阀。

14.优选地,补油压力阀为溢流阀,

15.优选地,更油压力阀为溢流阀,和/或伺服压力阀为溢流阀。

16.优选地,更油压力阀和油箱之间设置有过滤器和冷却器,过滤器出油口与冷却器进油口连接。

17.3.有益效果

18.采用本实用新型提供的技术方案,与已有的公知技术相比,具有如下显著效果:

19.(1)本实用新型的一种带远程伺服变量调节的闭式液压系统,伺服泵的出油口设置有控制阀,控制阀的p油口伺服泵出油口连接,控制阀的t油口与主泵的泄漏油口连接,控制阀为液压比例阀或伺服阀,控制阀采用plc远程控制,可解决闭式液压系统远程对主泵的输出油液流量大小无级调节,以及对油液流向进行控制的需求,满足对设备智能化、多样化的工作要求,解决了现有技术中的闭式液压控制系统的远程操控问题。

20.(2)本实用新型的一种带远程伺服变量调节的闭式液压系统,主泵上设置有变量控制机构,控制阀的a油口和b油口均与变量控制机构油口连通,可改变油液流向,并可无级调节主泵的排量大小,并可在主泵转向不变的情况下来改变油液流向。

21.(3)本实用新型的一种带远程伺服变量调节的闭式液压系统,补油泵为液压泵,一般为叶片泵或齿轮泵,单独通过管路与油箱连接,从油箱内吸油,输出的油液经过补油阀至主油路中,满足系统的补油需求,补油泵的输出压力由补油压力阀进行控制,补油压力阀为溢流阀,可手动调节。

22.(4)本实用新型的一种带远程伺服变量调节的闭式液压系统,伺服泵为液压泵,一般为叶片泵或齿轮泵,单独通过管路与油箱连接,从油箱内吸油,输出的油液至控制阀的p油口,伺服泵的输出压力由伺服压力阀进行控制,伺服压力阀为溢流阀,可手动调节。

23.(5)本实用新型的一种带远程伺服变量调节的闭式液压系统,主泵、补油泵、伺服泵采用通轴连接,通轴的动力输入端连接至原动机,集成化程度提高,设备整齐尺寸减小。

附图说明

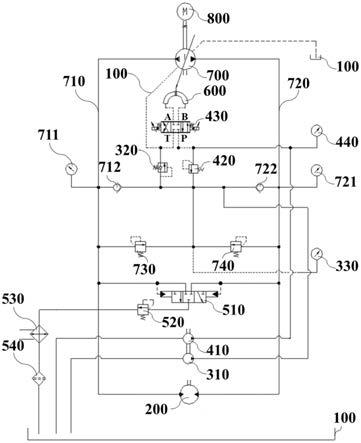

24.图1为本发明的闭式液压系统原理图;

25.其中:

26.100、油箱;

27.200、液压执行器;

28.310、补油泵;320、补油压力阀;330、补油压力表;

29.410、伺服泵;420、伺服压力阀;430、控制阀;440、伺服压力表;

30.510、更油阀;520、更油压力阀;530、冷却器;540、过滤器;

31.600、变量控制机构;

32.700、主泵;710、a油路;711、a油路压力表;712、a油路补油阀;720、b油路;721、 b油路压力表;722、b油路补油阀;730、a油路主压力阀;740、b油路主压力阀;

33.800、原动机。

具体实施方式

34.下面结合附图和具体的示例性实施例详细描述了本实用新型。但是,应当理解,可在不脱离由所附权利要求限定的本实用新型的范围的情况下进行各种修改和变型。详细的

描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本实用新型的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本实用新型或本技术和本实用新型的应用领域。

35.实施例

36.本实用新型的一种带远程伺服变量调节的闭式液压系统,一般用于破渣机中。如图1所示,本实用新型包括主泵700、液压执行器200、油箱100、控制阀430和伺服泵410,其中油箱100为液压系统提供油液。值得说明的是,图1中的实线指液压系统的主油路,图1中的虚线指液压系统的控制油路。如图1所示,图中标识有两个油箱100,一般对于在制图时对于较远处的接至油箱100的简单油路,会另外画个油箱标记,以减少图纸中油路交叉,便于读图,因此,本实施例的图1中实际只存在1个油箱100。进一步说明,在具体实施时,也可以根据实际情况设置多个油箱100。

37.主泵700的一端与液压执行器200的一端之间通过a油路710相连通,主泵700的一端与液压执行器200的一端之间通过b油路720相连通。a油路710和b油路720均为液压系统主油路的一部分,a油路710上设置有a油路压力表711,b油路720上设置有b油路压力表721。油液由a油路710流向b油路720,不仅如此,油液也可以由b油路720流向a 油路710。液压执行器200为低速大扭矩液压马达,以满足工况需求。液压执行器200的出油口与主泵700的进油口相连通,液压执行器200的进油口与主泵700的出油口相连通。进一步说明,主泵700为轴向柱塞泵,结构简单、体积小、噪音低、效率高、寿命长,同时具有自吸能力。

38.控制阀430的p油口与伺服泵410的出油口通过伺服油路相连通,控制阀430的t油口与主泵700的泄漏油口相连通。一般来说,控制阀430设置为比例阀或伺服阀,采用plc远程控制,若选用比例阀,一般选用高频响比例阀。伺服泵410的进油口通过管路与油箱100 相连通,伺服泵410为液压泵,一般为叶片泵或齿轮泵。伺服泵410单独通过管路与油箱100 连接,从油箱100内吸油。伺服油路上设置有伺服压力阀420,伺服压力阀420的进油口与伺服油路相连通,伺服压力阀420的出油口与补油油路相连通。伺服油路上还设置有伺服压力表440,用于监测伺服油路的压力。进一步说明,伺服泵410输出的油液供给控制阀430,输出压力由伺服压力阀420进行控制,多余的油液由伺服压力阀420的出油口进入补油油路,并通过a油路补油阀712或b油路补油阀722输送至主油路中。伺服压力阀420为溢流阀,控制伺服压力高低。主泵700上设置有变量控制机构600,变量控制机构600的一端油口与控制阀430的a油口相连通,变量控制机构600的另一端油口与控制阀430的b油口相连通。变量控制机构600可安装在主泵700内,可通过改变斜盘角度来改变油液流向,并可无级调节主泵700的排量大小。

39.进一步说明本实用新型的运行方式:待机状态下,plc无信号输出,控制阀430的阀芯处于零位,不动作,处于中位状态,变量控制机构600无压力油液输入,因此主泵700内斜盘角度为零,主泵700无油液输出;工作时,plc输出正电流信号至控制阀430,控制阀430 的阀芯向左移动,移动量正比于信号值的大小,由此驱动变量控制机构600动作,主泵700 内斜盘角度由此正向变化,主泵700输出油液,流向为a油路710至b油路720,液压执行器200正向转动。当破渣机内物料增多需要液压执行器200转速增加时,可将plc输出信号值增大,控制阀430的阀芯移动值增加,变量控制机构600控制斜盘角度正向加大,主泵700 输出油液流量增大,从而液压执行器200转速增加;反之,如需液压执行器200转速减小,可减小plc的

输出信号值。当破渣机的液压执行器200需要反向转动时,plc输出负电流信号至控制阀430,控制阀430的阀芯向右移动,移动量正比于信号值的大小,由此驱动变量控制机构600动作,主泵700内斜盘角度反向变化,主泵700输出油液,流向为b油路720 至a油路710,液压执行器200反向转动。同样地,液压执行器200的转速快慢可通过调节 plc输出信号值的大小调节。由此可满足对闭式液压系统的流量、流向的远程伺服调节控制,满足智能化、多样化的工作需求。

40.补油油路设置有补油泵310,一般为叶片泵或齿轮泵,单独通过管路与油箱100连接,从油箱100内吸油,满足系统的补油需求。补油泵310的输出压力由补油压力阀320进行控制,输出的油液经过a油路补油阀712或b油路补油阀722输送至主油路中,满足系统的补油需求。补油油路设置有补油压力表330,用于监测补油油路的压力。在泵工作过程中,a油路710和b油路720必然存在一个高压工作油路和一个低压回油路,当a油路710压力高时,补油泵310输出的油液经过b油路补油阀722输送至主油路中;当b油路720压力高时,补油泵310输出的油液经过a油路补油阀712输送至主油路中。进一步说明,当油液从a油路 710经过液压执行器200流至b油路720时,a油路710为主泵700的出油油路,b油路720 为主泵700的进油油路,此时a油路710的压力高于b油路720的压力,补油泵310的输出油液通过b油路补油阀722输出至b油路720;反之,油液流向改变时,补油泵310的输出油液通过a油路补油阀712输出至a油路710。补油油路上设置有补油压力阀320,补油压力阀320一般为溢流阀,用于控制主油路的输出压力,可手动调节。主泵700、补油泵310和伺服泵410为通轴连接,通轴的动力输入端连接至原动机800,集成化程度提高,设备整齐尺寸减小。原动机800一般使用电动机,其上设置联轴器。

41.主油路中设置有更油阀510,更油压力由更油压力阀520控制。更油压力阀520为溢流阀,控制更油压力高低。进一步说明,更油阀510与主泵700之间通过a油路710和b油路 720相连通,更油阀510通过更油管路与油箱100相连通,更油管路上设置有更油压力阀520。更油压力阀520一般为溢流阀,控制更油压力高低。更油压力阀520和油箱100之间设置有过滤器540和冷却器530,过滤器540出油口与冷却器530进油口连接,可满足系统运行过程中的自循环过滤和冷却功能,冷却介质一般为循环冷却水。过滤器540为双筒过滤器,可在线更换滤芯,两只滤筒一用一备,可满足不停机在线更换滤芯要求。过滤器540设置有压差指示表,当滤芯堵塞时可提供信号。

42.进一步说明更油阀510的运行方式,更油阀510为液动换向阀,受a油路710和b油路 720的压力控制,当a油路710压力>b油路720压力时,b油路720油液分别经过更油阀 510、更油压力阀520、冷却器530、过滤器540后回至油箱100;当a油路710压力<b油路720压力时,a油路710油液分别经过更油阀510、更油压力阀520、冷却器530、过滤器 540后回至油箱100。

43.更具体地,尽管在此已经描述了本实用新型的示例性实施例,但是本实用新型并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,

本实用新型的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。