一种60

μ

m划片槽的对位标记设计方法

技术领域

1.本发明属于半导体芯片制造技术领域,具体涉及一种60μm划片槽的对位标记设计方法。

背景技术:

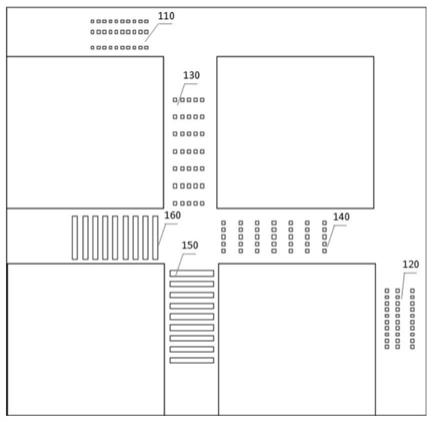

2.目前,6寸线芯片制造业通用的划片槽一般采用统一的规格,其宽度大多为100μm或80μm等。划片槽中需要存放很多量测标记,包括工艺控制监控标记、光刻的关键尺寸量测标记、光刻的对位标记及套刻标记、膜厚的量测标记等。其中最占用划片槽宽度的当属对位标记。对位标记包含search对位标记及ega(enhanced global alignment即增强型全局对位)对位标记,其中,ega对位标记包含lsa(laser step alignment)和fia(field image alignment)对位标记,对位标记在划片槽中的分布如图1所示。

3.通用的search对位标记如图1中110和120所示,以110即y

‑

t search对位标记为例,具体尺寸如图2所示,由3根平行排布的长条组成,每根长条包含若干数量的dot,图2中dot数仅为示意,dot指4μm*4μm的小正方形块,dot间的间距统一为4μm。图中210为20μm,220为26μm;ega对位标记的lsa对位标记如图1中130和140所示,以130即y ega lsa对位标记为例,具体尺寸如图3所示,为7根平行排布的长条,每根长条由9个dot组成,dot之间间距统一为4μm,图中310为20μm;ega对位标记的fia对位标记如图1中150和160所示,以150即y ega fia对位标记为例,具体尺寸如图4所示,为9根平行排布的长条,图中410为50μm,420为6μm,430为12μm。基于以上数据,通用对位标记适用划片槽宽度至少为80μm,占用圆片面积较大,造成面积浪费。但考虑到光刻机的识别能力和对位的精准有效性,对位标记只能在一定范围内设计标记内部间距和长短。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种60μm划片槽的对位标记设计方法,解决目前圆片工艺流程中划片槽占用面积过多而引发的面积浪费问题,提高有效芯片面积占比,降低芯片成本。

5.本发明采用以下技术方案:

6.一种60μm划片槽的对位标记设计方法,在光刻版的60μm划片槽上形成标记图形,然后经光刻刻蚀工艺将光刻版上的标记图形转移到覆盖有光刻胶的圆片上,将圆片上的对位标记用于下一层次的对位,对位标记包括search对位标记、ega的lsa对位标记和ega的fia对位标记。

7.具体的,search对位标记包括110和120,110为y search对位标记,120为x search对位标记。

8.进一步的,search对位标记为3根平行排布的长条,每根长条包括若干dot,dot为4μm*4μm的正方形块。

9.更进一步的,若干dot之间的间距为4μm,3根长条的间距分别为14μm和20μm,间距

为两个图形中心点之间的距离。

10.具体的,ega的lsa对位标记包括130和140,130为y ega lsa对位标记,140为x ega lsa对位标记。

11.进一步的,ega对位标记的lsa对位标记为7根平行排布的长条,每根长条包括5个dot,dot为4μm*4μm的正方形块。

12.更进一步的,5个dot之间的间距为4μm,7根长条的间距均为20um。

13.具体的,ega的fia对位标记包括150和160,150为y

‑

t ega lsa对位标记,160为x ega lsa对位标记。

14.进一步的,ega的fia对位标记为9根长条,每根长条的长为50um,宽为6μm,长条之间的间距为12μm。

15.具体的,光刻版为石英材质光刻版。

16.与现有技术相比,本发明至少具有以下有益效果:

17.本发明一种60μm划片槽的对位标记设计方法,在不影响光刻机对位精准度和光刻机识别能力的前提下设计完成,相对通用search对位标记,重新设计search对位标记内部间距,同时缩短了ega对位标记的总长度,从而应用于60μm划片槽。

18.进一步的,在于保证光刻机对位y方向、t方向和x方向的对位精度,其中110放置于横向划片槽,120放置于纵向划片槽,光刻机对位扫描时,在y、t和x方向分别扫描可以用三点定位圆片平面,同时3条对位标记可以避免单条或者双条等较少对位标记引发的周边信号干扰问题,同时兼顾60um的窄划片槽宽度。

19.进一步的,按照此方法设置的对位标记仍保留3根条对位标记总数,保证对位信号的有效性和识别度高的特点;对位标记dot大小为4μm,主要是考虑到当前层次作业后续工序,不会因为标记太小而消失,也不会因为标记太大而过度占用划片槽面积。

20.进一步的,相邻两根长条的间距分别为14μm和20μm,间距为两个图形中心点之间的距离,一定程度保留了初始的search标记间隔差,避免因为过度缩小距离而导致光刻机采集信号变差,难以识别,同时又相对缩小了整体占用宽度,使划片槽可缩小至60μm。

21.进一步的,在search对位的基础上,引进增强型全局对位,lsa对位标记主要用于一些膜质平滑,晶粒平坦的介质层,在用ega的lsa对位时,本发明可以在60um的窄划片槽通过激光步进式扫描对位标记,y、t、x分别扫描,通过对衍射光或散射光的侦测,收集到完整且可识别的波形,从而完成ega对位。

22.进一步的,ega的lsa对位标记中,ega的lsa对位标记为7根平行排布的长条,每根长条由5个dot组成,dot为4μm*4μm的正方形块。

23.进一步的,ega的lsa对位标记中dot数为5,使ega的lsa对位标记可放置至60μm划片槽,同时数量减少后对位标记可识别性不变,保证对位精度。

24.进一步的,在search对位的基础上,引进增强型全局对位,fia对位标记主要用于一些膜质粗糙,晶粒较大的介质层,在用ega的fia对位时,本设计可以在60um的窄划片槽采用图像采集对位标记信号,y、t、x分别进行图形读取,从而收集到完整且可识别的波形,从而完成ega对位。

25.进一步的,ega的fia对位标记为9根长条,每根长条长度均为50μm长,6μm宽,间距为12μm。使ega的fia对位标记可放置至60μm划片槽,同时标记长条长度缩短后对位标记可

识别性不变,保证对位精度。

26.进一步的,光刻版为石英材质光刻版,主要是考虑到石英的透光度更好,作业产品对线宽和套刻精度有明确要求,减少光刻版材质过差引起的其他对位问题。

27.综上所述,本发明解决了目前圆片工艺流程中划片槽占用面积过多而引发的面积浪费问题,减小了通用对位标记所占用的划片槽宽度,有效提高芯片占比,降低芯片成本,实现圆片面积利用的最大化。

28.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

29.图1为本发明的60μm划片槽对位标记分布图;

30.图2为现有技术通用y

‑

t search对位标记尺寸示意图;

31.图3为现有技术通用ega对位标记的y lsa对位标记尺寸示意图;

32.图4为现有技术通用ega对位标记的y fia对位标记尺寸示意图;

33.图5为本发明的实施例y

‑

t search对位标记尺寸示意图;

34.图6为本发明的实施例ega对位标记的y lsa对位标记尺寸示意图;

35.图7为本发明的实施例ega对位标记的y fia对位标记尺寸示意图;

36.图8为80μm划片槽及对应通用标记和60μm划片槽对位精度的极差对比图;

37.图9为80μm划片槽及对应通用标记和60μm划片槽对位精度的均值对比图。

具体实施方式

38.本发明提供了一种60μm划片槽的对位标记设计方法,对位标记基于光刻版划片槽图形设计,首先在光刻版上形成标记图形,然后经光刻刻蚀工艺转移于圆片上,圆片上的对位标记即可用于下一层次的对位。

39.包括以下步骤:

40.s1、在光刻版的划片槽内形成对位标记;

41.请参阅图1,110和120为search对位标记,110为y

‑

t search对位标记,120为x search对位标记;130和140为ega对位标记的lsa对位标记,130为y ega lsa对位标记,140为x ega lsa对位标记;150和160为ega对位标记的fia对位标记,150为y ega fia对位标记,160为x ega fia对位标记。

42.以y

‑

t对位标记为例,对对位标记的尺寸作进一步说明。

43.x对位标记是在设计图形时将y

‑

t对位标记逆时针旋转90度即可。

44.请参阅图5,search对位标记为3根平行排布的长条,每根长条由若干数量的dot组成,图5中dot数量仅为示意图,本实施例中dot数为22个。此处dot指4μm*4μm的小正方形块,dot之间间距统一为4μm,所述的间距指两个图形中心点之间的距离。图中510为14μm,520为20μm。

45.请参阅图6,ega lsa对位标记为7根平行排布的长条,每根长条由5个dot组成。此处dot指4μm*4μm的小正方形块,dot之间间距统一为4μm,所述的间距指两个图形中心点之间的距离。图中610为20μm。

46.请参阅图7,ega fia对位标记为9根平行排布的长条。图中710为50μm,720为6μm,

730为12μm。

47.y

‑

t对位标记逆时针旋转90度为x对位标记,实际使用时两者需同时设计出现,其中y

‑

t search对位标记放置于横向划片槽,x search对位标记放置于纵向划片槽;y ega lsa和fia对位标记放置于纵向划片槽,x ega lsa和fia对位标记放置于横向划片槽。

48.s2、对覆盖有光刻胶的圆片使用步骤s1的光刻版进行曝光,最后进行显影和刻蚀,将标记转移到圆片上,用于下一层次对位。

49.对位标记满足以下要求:

50.第一:光刻版为石英材质光刻版;

51.第二:圆片为6英寸硅片,应用于尼康光刻机对位。

52.第三:光刻刻蚀工艺具体为对圆片依次进行涂胶、曝光、显影、刻蚀工艺;

53.曝光时,对位标记参数设计与当前不同,search对位标记对应参数为14~20μm。

54.在产品设计时,对位标记多通过腐蚀留下台阶来形成。以场氧层为例,设计对位标记时可以设计为60μm划片槽宽度,110和120详见图5,将图中510设计为14μm,520设计为20μm,110放置于横向划片槽,且窄侧向上,120放置于纵向划片槽且窄侧向左,标记总体长度应不小于180μm,本次取180μm。130和140详见图6,为7根平行排布的长条,每根长条由5个dot组成,dot之间间距统一为4μm,130放置于纵向划片槽,140放置于横向划片槽,图中610为20μm;150和160详见图7,设计为9根平行排布的长条,710设计为50μm,720为6μm,730为12μm,150放置于纵向划片槽,160放置于横向划片槽。光刻版制作时dot和条形图形区均制作为挖空状态,场氧层光刻作业完成后,刻蚀进行湿法腐蚀,对位标记的地方会留下凹坑状标记,此标记可用于下一层的对位。应用于产品后,对位标记可在60um划片槽被清晰准确获取,信号峰清晰,可直接用于生产。

55.以多晶硅层为例,设计对位标记时可以设计为:设计对位标记时可以设计为60um划片槽宽度,110和120详见图5,将图中510设计为14μm,520设计为20μm,110放置于横向划片槽,且窄侧向上,120放置于纵向划片槽且窄侧向左,标记总体长度应不小于180μm,本次取180μm。130和140详见图6,为7根平行排布的长条,每根长条由5个dot组成,dot之间间距统一为4μm,130放置于纵向划片槽,140放置于横向划片槽,图中610为20μm;150和160详见图7,设计为9根平行排布的长条,710设计为50μm,720为6μm,730为12μm,150放置于纵向划片槽,160放置于横向划片槽。光刻版制作时dot和条形图形区均制作为金属填充状态,多晶硅层光刻作业完成后,刻蚀进行干法腐蚀,对位标记的地方会留下凸状标记,此标记可用于下一层的对位。应用于产品后,对位标记可在60μm划片槽被清晰准确获取,信号峰清晰,可直接用于生产。

56.为了验证本发明的对位标记在对位时与通用标记的可识别性及对位精度的差异,分别用80μm划片槽及对应通用对位标记和60μm划片槽及本发明对位标记进行了模拟光刻实验。实验表明,本设计可识别度与通用标记无差异,均可正常进行对位作业。进一步对对位精度进行对比分析,对位精度的极差对比图如图8所示,对位精度的均值对比图如图9所示。通过对比可以看出,本发明设计的对位标记同通用对位标记的对准精度没有明显差异,本发明设计的对位标记完全可应用于60μm划片槽。

57.综上所述,本发明一种60μm划片槽的对位标记设计方法,通过设计对位标记包含search对位标记及ega对位标记,使6寸圆片生产作业时,保证对位准确程度和对位精度的

同时,减少划片槽宽度至60μm,解决目前圆片工艺流程中划片槽占用面积过多而引发的面积浪费问题,有效提高芯片占比,降低芯片成本。

58.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。