1.本实用新型属于汽车制造技术领域,涉及一种汽车蓄电池安装总成。

背景技术:

2.燃油车、电动车亦或是增程式汽车,蓄电池都是车辆必不可少的重要零部件;传统车辆的蓄电池基本是安装在前机舱,用蓄电池底部的两个定位柱在蓄电池安装板上限位,并用两根竖向拉杆和一根横向压板固定。此种装配布置占用机舱较大空间,不适用于目前新型的增程式汽车布置结构。

3.因此,基于以上问题,需要一种汽车蓄电池安装总成,解决了蓄电池占用前机舱较大空间的问题。

技术实现要素:

4.有鉴于此,本实用新型提供一种汽车蓄电池安装总成,该结构的蓄电池安装于后地板上,解决了蓄电池占用前机舱较大空间的问题。

5.本实用新型的汽车蓄电池安装总成,包括后地板,所述后地板上具有向下凹陷用于安装蓄电池的安装沉台。

6.进一步,所述安装沉台内安装有蓄电池压板ⅰ和蓄电池压板ⅱ,所述蓄电池压板ⅱ固定连接于安装沉台内并与安装沉台构成了侧向开口的卡接空间,所述卡接空间用于对蓄电池上的一卡接边实现卡接,所述蓄电池压板ⅰ可拆卸连接于安装沉台内并用于压于蓄电池另一卡接边上。

7.进一步,所述蓄电池压板ⅰ和蓄电池压板ⅱ横向排列设置并对蓄电池横向两侧的卡接边实现卡接。

8.进一步,所述安装沉台内固定连接有蓄电池安装板,所述蓄电池压板ⅰ和蓄电池压板ⅱ安装于蓄电池安装板上。

9.进一步,蓄电池安装板边沿具有向上弯曲形成的连接翻边,所述连接翻边固定连接于安装沉台侧壁上。

10.进一步,蓄电池压板ⅰ和蓄电池压板ⅱ与蓄电池卡接边接触面处具有向下凸起形成的卡接凸起。

11.进一步,蓄电池安装板上表面具有内凹形成的加强沉台。

12.进一步,所述蓄电池安装板上开设有减重孔。

13.进一步,所述蓄电池压板ⅰ和蓄电池压板ⅱ上具有向上凸起形成的加强凸筋。

14.进一步,所述加强沉台呈“h”形,蓄电池安装于蓄电池安装板上时,所述加强沉台位于蓄电池下方。

15.本实用新型的有益效果:

16.本实用新型中蓄电池安装于安装沉台内,达到不占用行李箱空间的目的,该布置结构蓄电池安装于车尾处,不占用机舱空间,适用于目前新型的增程式汽车布置结构;另外

在拆卸过程中,只需要拆卸电池压板ⅰ即可实现蓄电池的拆卸以及更换,在安装时,将蓄电池安装于安装沉台内,并侧推使得蓄电池其中一个卡接边卡于卡接空间内,再安装蓄电池压板ⅰ即可完成蓄电池的安装,装配以及拆卸方式简单,利于装配以及后期的维护更换,可提高总装装配节拍。

附图说明

17.下面结合附图和实施例对本实用新型作进一步描述。

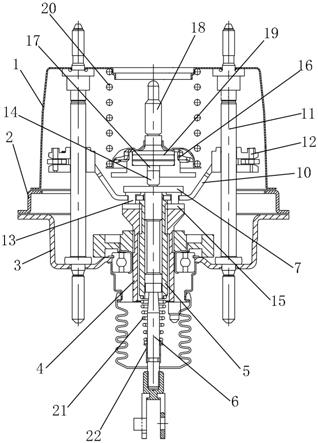

18.图1为本实用新型立体结构示意图1;

19.图2为本实用新型立体结构示意图2;

20.图3为图1的a放大结构示意图;

21.图4为图2的b放大结构示意图;

22.图5为爆炸结构示意图;

23.图6为蓄电池压板ⅱ结构示意图;

24.图7为蓄电池安装板结构示意图;

具体实施方式

25.如图所示:本实施例提供了一种汽车蓄电池安装总成,包括后地板1,所述后地板上具有向下凹陷用于安装蓄电池的安装沉台2。横向与车体的宽度方向一致,纵向与车体的长度方向一致,左右方向以横线归为基准;结合图1所示,安装沉台位于后地板后段处,靠近车尾裙部内板位置处。蓄电池10安装于安装沉台内,达到不占用行李箱空间的目的,该布置结构蓄电池安装于车尾处,不占用机舱空间,适用于目前新型的增程式汽车布置结构;

26.本实施例中,所述安装沉台内安装有蓄电池压板ⅰ3和蓄电池压板ⅱ4,所述蓄电池压板ⅱ4固定连接于安装沉台内并与安装沉台构成了侧向开口的卡接空间,所述卡接空间用于对蓄电池上的一卡接边实现卡接,所述蓄电池压板ⅰ3可拆卸连接于安装沉台内并用于压于蓄电池另一卡接边上。结合图1至图4所示,蓄电池横向左侧和右侧均连接有卡接边ⅰ11a,蓄电池为现有结构,具体不在赘述;结合图3所示,蓄电池压板ⅱ4大致呈v形结构,蓄电池压板ⅱ4一边通过焊接固定于蓄电池安装板横向左侧的翻边处,蓄电池压板ⅱ4另一边与蓄电池安装板5的底部构成了锐角状的卡接空间,结合图4所示,电池压板ⅰ3也呈v形结构,电池压板ⅰ3的一边通过螺栓可拆卸连接于蓄电池安装板5上,另一边翘起并压于蓄电池横向右侧的卡接边上,结合图5所示,在实际拆卸过程中,只需要拆卸电池压板ⅰ3即可实现蓄电池的拆卸更换,另外在安装时,将蓄电池安装于安装沉台2内,并向左推使得蓄电池横向左侧的卡接边卡于锐角状的卡接空间内,再安装蓄电池压板ⅰ3即可完成蓄电池的安装,装配以及拆卸方式简单,利于装配以及后期的维护更换,可提高总装装配节拍。

27.本实施例中,所述蓄电池压板ⅰ3和蓄电池压板ⅱ4横向排列设置并对蓄电池横向两侧的卡接边实现卡接。结合图1和图2所示,两个蓄电池压板位于蓄电池的左右侧,利于对蓄电池形成良好的固定,并可提高蓄电池的安装稳定性和可靠性。

28.本实施例中,所述安装沉台2内固定连接有蓄电池安装板5,所述蓄电池压板ⅰ3和蓄电池压板ⅱ4安装于蓄电池安装板5上。结合图5和图7所示,安装沉台2呈近似长方体结构,蓄电池安装板与蓄电池压板ⅱ4固定连接,利于快速与后地板装配,蓄电池安装板作为

加强件,利于提高蓄电池安装位置的刚度及模态。

29.本实施例中,蓄电池安装板5边沿具有向上弯曲形成的连接翻边5a,所述连接翻边固定连接于安装沉台侧壁上。结合图7所示,蓄电池安装板适配于安装沉台内腔结构,蓄电池安装板的四边处均具有连接翻边,一方面提高蓄电池安装板的结构强度和刚度,另一方面便于与安装沉台2的连接。

30.本实施例中,蓄电池压板ⅰ3和蓄电池压板ⅱ4与蓄电池卡接边接触面处具有向下凸起形成的卡接凸起6。结合图3、图4和图6所示,蓄电池压板ⅰ3、蓄电池压板ⅱ4与蓄电池卡接边配合的一边具有冲压形成的向下凸起的卡接凸起6,蓄电池卡接边上具有用于与卡接凸起适配的卡槽,每个蓄电池压板在纵向排列设置有三个卡接凸起,卡接凸起的数量以及位置适配于蓄电池的具体结构,通过卡接凸起的设置利于对蓄电池形成横向和纵向限位,提高蓄电池安装稳定性。

31.本实施例中,蓄电池安装板5上表面具有内凹形成的加强沉台7。结合图5和图7所示,蓄电池安装板5上具有冲压形成上凹下凸的加强沉台7,通过加强沉台7的设置提高蓄电池安装板的扭转刚度和强度。

32.本实施例中,所述蓄电池安装板5上开设有减重孔8。结合图7所示,在蓄电池安装板底面开设三个φ40减重圆孔,达到轻量化目的;减重孔的形状、数量以及位置可依据实际蓄电池安装板5的结构进行调整。

33.本实施例中,所述蓄电池压板ⅰ3和蓄电池压板ⅱ4上具有向上凸起形成的加强凸筋9。结合图3、图4和图6所示,蓄电池压板ⅰ3和蓄电池压板ⅱ4上与蓄电池安装板配合一边上设置有加强凸筋,每个蓄电池压板具有两个纵向排列设置的加强凸筋,加强凸筋为冲压形成的凸起结构,该加强凸筋作为加强结构提高电池压板的结构强度和刚度,而且也作为避让结构,减小蓄电池压板与蓄电池安装板的接触面积,进而减小蓄电池压板装配所需要的制造精度。

34.本实施例中,所述加强沉台7呈“h”形,蓄电池安装于蓄电池安装板5上时,所述加强沉台位于蓄电池下方。结合图7所示,“h”形的加强沉台7几乎铺满整个蓄电池安装板底部,该结构可作为加强结构,而且有利于避让蓄电池底部结构,利于蓄电池的安装。

35.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。