1.本实用新型属于废旧铅酸蓄电池回收设备领域,涉及一种废电池铅栅中铜端子分离装置。

背景技术:

2.废铅蓄电池回收后,经过破碎分选,会得到铅膏、铅栅、塑料外壳和隔板等物质;而电池上的端子一般为纯铜成分,在电池破碎分选后会进入到铅栅组分中;由于铅栅的熔点比较低,经过干燥的铅栅投入到铅锅中,加热到400℃左右会熔化,而熔点较高的铅灰由于密度小、熔点高而浮在铅液面之上,通过捞渣设备,可将铅灰捞出铅锅;铜端子也将随铅灰一起捞出;若不进行铜端子分离,后续在冶炼铅灰时,铜端子会熔化进入到铅液中,导致铅中铜含量过高,进而导致除铜成本增加。同时,铜端子的分离收集与出售,也有一定的经济效益。

3.cn 205508980 u所述的专利,由于物料堆积在筛板上而必须定期人工清理,无法连续作业,故在生产中,实用性极低。

技术实现要素:

4.本实用新型的目的在于解决上述现有技术中的不足,从而提供了一种废电池铅栅中铜端子分离装置,结构简单,工作可靠。

5.为达到上述目的,本实用采用以下技术方案实施:包括用于上料的螺旋输送机、及放置在支架上端的分离装置本体,螺旋输送机下部伸入熔铅锅内侧,上部的底端通过连接管与分离装置本体的加料口连通;分离装置本体包括分离筛、外壳罩,分离筛为中空的圆锥台结构,分离筛的大端面为敞口,大端面外圆周上环布多个支撑棍,多个支撑棍的另一端与旋转轴连接,相邻两支撑棍之间的空隙形成铜端子的下料通道,旋转轴的另一端经减速机与电机连接,分离筛的外侧面均布有筛孔、并形成筛网,加料口设在分离筛的小端面上;外壳罩罩在分离筛的外部,外壳罩的两端部分别设有一个让位孔,内壁上环布有两个以上的支撑轨道,支撑轨道与套装在分离筛外部的轴承连接,外壳罩底部并排设有下凹的铅灰集料槽、铜端子集料槽,铅灰集料槽、铜端子集料槽的底部分别设有一出料口。

6.所述分离筛的外侧面与轴线夹角不大于5度。

7.所述的电机、减速机、旋转轴、及分离筛共轴线。

8.所述筛网位于分离筛的中部,其长度不小于分离筛长度的2/3,筛孔的孔径大于铅灰的粒径、且小于铜端子最大外径。

9.铜端子集料槽与铅灰集料槽连续下凹、且槽体截面均为倒锥形结构,出料口位于锥形结构的最低端,铜端子集料槽与筛网正对,上端口宽度不小于筛网长度。

10.铅灰集料槽的宽度大于铜端子集料槽的宽度,铅灰集料槽的深度大于铜端子集料槽的深度。

11.所述筛孔孔径在7

±

1mm。

12.外壳罩顶端设有抽风口,并经抽风管与熔铅锅的抽风系统连通。

13.相比于现有技术,本实用新型的优点和有益效果为:

14.1、本实用新型提供的一种废电池铅栅铜端子分离装置,利用分离筛,达到分离铅灰中铜端子的目的,有明显的经济效益。

15.2、本实用新型提供的一种废电池铅栅铜端子分离装置,结构简单、安装操作维护方便。

16.3、本实用新型提供的一种废电池铅栅铜端子分离装置,能长时间稳定运行、工作可靠,无须人工定期清理。

附图说明

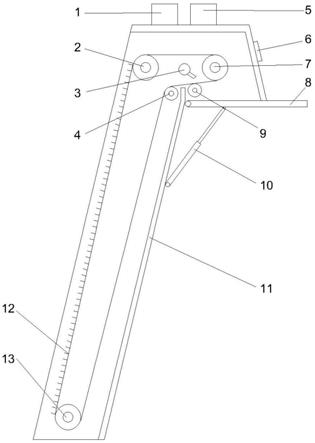

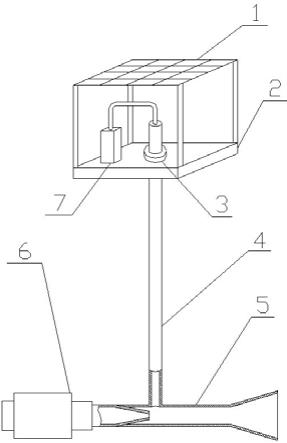

17.图1为本实用新型的整体结构示意图;

18.图中:1、电机,2、减速机,3、支撑棍,4、分离筛,5、外壳罩,6、抽风口,7、支撑轨道,8、端子出料口,9、铅灰出料口,10、连接管,11、螺旋输送机,12、支架。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加明确清楚,以下结合附图及实施例,对本实用新型进行进一步详细说明。

20.图1中,本实用新型其结构包括:电机1、减速机2、分离筛4、支撑轨道7、外壳罩5,螺旋输送机11等。所述分离筛4为中空的圆锥台结构,外侧面与轴线夹角不大于5度;分离筛4外侧面均布的筛孔形成筛网,筛网位于分离筛4的中部,其长度不小于分离筛4长度的2/3,筛孔的孔径大于铅灰的粒径、且小于铜端子最大外径,为7

±

1mm,铅灰粒径的粒径小于1mm,铜端子的粒径大于10mm,通过该筛网可以快速分离铅灰与铜端子,加料口位于分离筛4直径较小的一端,分离筛4直径较大的一端为敞口,并与旋转轴通过多个支撑棍3连接,相邻两支撑棍之间有空隙,空隙宽度大于铜端子的最大宽度,形成铜端子的下料通道,多个支撑棍3一端环布在分离筛4直径较大的一端的外周上,另一端环布在旋转轴一端连接的圆盘上,旋转轴另一端经减速机2与电机1连通,用于带动分离筛4旋转,电机1、减速机2、旋转轴、及分离筛4共轴线;分离筛4外部罩有外壳罩5,外壳罩5内壁相应位置配备有支撑轨道7,支撑轨道7经轴承与分离筛4转动连接,用于支撑分离筛4转动。外壳罩5顶部预留抽风口,并经抽风管6接入到熔铅锅的抽风系统中;外壳罩5底部并排设有下凹的铅灰集料槽、铜端子集料槽,铅灰集料槽、铜端子集料槽的底部分设有铅灰出料口9、端子出料口8,铜端子集料槽与铅灰集料槽连续下凹、且槽体截面均为倒锥形结构,出料口位于锥形结构的最低端,铜端子集料槽与筛网正对,上端口宽度不小于筛网长度,铅灰集料槽的宽度大于铜端子集料槽的宽度,铅灰集料槽的深度大于铜端子集料槽的深度,铅灰从分离筛中落下,而分离筛的面积较大,故铅灰集料槽宽度较大,为了不在集料槽上堆积,故深度也较大;外壳罩5罩在分离筛4的外部,两端部分别设有一个让位孔,一个用于让位连接管10,另一个用于让旋转轴;螺旋输送机11下部伸入熔铅锅内侧,上部的底端通过连接管10与分离装置本体的加料口连通,用于将熔铅锅上层的铅灰输送至分离筛4内。外壳罩5、电机1底部配备支架12。

21.外壳罩5厚度不低于6毫米,以达到相应的强度要求。

22.使用时,铅灰由螺旋输送机11、连接管10加入到分离筛4内,分离筛4设有5度的斜

坡,并在旋转的过程中将铅灰分筛到铅灰集料槽,并经由铅灰出料口9下料,而铜端子随着分离筛4的旋转及斜坡的作用运动到分离筛4的敞口部,并经敞口部落入铜端子集料槽,并经由端子出料口8下料。

23.由于筛网长度足够长,在旋转分筛过程中,可以将所有铅灰筛下,防止铅灰随端子一起运动到分离筛4的敞口部。

24.以上所述的实施例只是本实用新型发明的一种较佳的法案,并非对本实用新型做任何形式上的限制,在不超出权利要求所记载的技术方案的前提下,还有其他的变体及改型。应当指出,所描述的具体实施例仅用以解释本发明,并不用于限定本发明,凡在本实用新型的精神和原则之内做出的任何修改、同等替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种废电池铅栅铜端子分离装置,其特征在于:包括用于上料的螺旋输送机(11)、及放置在支架(12)上端的分离装置本体,螺旋输送机(11)下部伸入熔铅锅内侧,上部的底端通过连接管(10)与分离装置本体的加料口连通;分离装置本体包括分离筛(4)、外壳罩(5),分离筛(4)为中空的圆锥台结构,分离筛(4)的大端面为敞口,大端面外圆周上环布多个支撑棍(3),多个支撑棍(3)的另一端与旋转轴连接,旋转轴的另一端经减速机(2)与电机(1)连接,分离筛(4)的外侧面均布有筛孔、并形成筛网,加料口设在分离筛(4)的小端面上;外壳罩(5)罩在分离筛(4)的外部,外壳罩(5)的两端部分别设有一个让位孔,内壁上环布有两个以上的支撑轨道(7),支撑轨道(7)与套装在分离筛(4)外部的轴承连接,外壳罩(5)底部并排设有下凹的铅灰集料槽、铜端子集料槽,铅灰集料槽、铜端子集料槽的底部分别设有一出料口。2.根据权利要求1所述的一种废电池铅栅铜端子分离装置,其特征在于:所述分离筛(4)的外侧面与轴线夹角不大于5度。3.根据权利要求1所述的一种废电池铅栅铜端子分离装置,其特征在于:所述的电机(1)、减速机(2)、旋转轴、及分离筛(4)共轴线。4.根据权利要求1所述的一种废电池铅栅铜端子分离装置,其特征在于:所述筛网位于分离筛(4)的中部,其长度不小于分离筛(4)长度的2/3,筛孔的孔径大于铅灰的粒径、且小于铜端子最大外径。5.根据权利要求1或4所述的一种废电池铅栅铜端子分离装置,其特征在于:铜端子集料槽与铅灰集料槽连续下凹、且槽体截面均为倒锥形结构,出料口位于锥形结构的最低端,铜端子集料槽与筛网正对,上端口宽度不小于筛网长度。6.根据权利要求5所述的一种废电池铅栅铜端子分离装置,其特征在于:铅灰集料槽的宽度大于铜端子集料槽的宽度,铅灰集料槽的深度大于铜端子集料槽的深度。7.根据权利要求1或4所述的一种废电池铅栅铜端子分离装置,其特征在于:所述筛孔孔径在7

±

1mm。8.根据权利要求1所述的一种废电池铅栅铜端子分离装置,其特征在于:外壳罩(5)顶端设有抽风口,并经抽风管(6)与熔铅锅的抽风系统连通。

技术总结

一种废电池铅栅铜端子分离装置,包括螺旋输送机、及放置在支架上端的分离装置本体,螺旋输送机下部伸入熔铅锅内侧,上部的底端通过连接管与分离装置本体的加料口连通;分离装置本体包括分离筛、外壳罩,分离筛为中空的圆锥台结构,分离筛的大端面为敞口,大端面外圆周上环布多个支撑棍,多个支撑棍的另一端与旋转轴连接,旋转轴的另一端经减速机与电机连接,分离筛的外侧面均布有筛孔、并形成筛网,加料口设在分离筛的小端面上;外壳罩罩在分离筛的外部,内壁上环布有两个以上的支撑轨道,支撑轨道与套装在分离筛外部的轴承连接,外壳罩底部并排设有下凹的铅灰集料槽、铜端子集料槽;结构简单,工作可靠。工作可靠。工作可靠。

技术研发人员:柯顺 舒绍明 刘鹏 高国兴 陈和明

受保护的技术使用者:湖北楚凯冶金有限公司

技术研发日:2021.03.09

技术公布日:2021/10/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。