1.本发明涉及光致变色技术领域,尤其涉及一种稀土铌酸盐材料及其制备方法和作为自激发荧光调控光致变色的应用。

背景技术:

2.智能化小型化的发展,具有激励响应的材料,在能量转换、显示器件、信息存储等领域具有重要的应用前景,被广泛应用汽车、飞机以及一些电子显示器件等军用和民用领域。基于光诱导的化学和物理反应而产生的光致变色(photochromism)现象,在特定波长和强度的光辐照下(或热作用下),通过吸收不同波长的光子后发生电子跃迁,形成两种不同的稳定状态(表示为数字“0”和“1”),无需经过光热转换直接实现数字式的数据存储。光致变色材料具有可擦写、快响应的特点,在高密度光信息存储(光转换器件和光开关)、新型显示器件、微纳米光机电系统、光通讯、智能识别等领域具有重要的应用前景,成为近年来化学与材料学学科的研究前沿与热点。

3.目前,具有热稳定性高、变色持续时间长、抗氧化性强,受环境影响小的无机光致变色材料逐渐成为人们探究的焦点。最具代表性的无机光致变色材料是wo3,比较常见的还有如moo3、tio2、v2o5、nb2o5及其复合氧化物或化合物体系(如fe/mo/ni:srtio3、cr:sr2tio4、ni/mo:catio3、fe/mo:linbo3、biwo4等)。然而,极少数材料体系表现为光致变色下的荧光调控特性,并且普遍存在响应速度慢等缺点,从而限制了它们在光响应器件中的应用。

技术实现要素:

4.有鉴于此,本发明提供一种自激发荧光调控光致变色材料及其制备方法和用途,具有自激发荧光调控特征,且响应速度快。

5.本发明提供了一种稀土铌酸盐材料,具有式i所示化学组成

6.ln11‑

x

nbo4:xln2式i;

7.式i

‑

1中,ln1和ln2分别为yb、er、ho、tm、sm、er和y中的两种;

8.0≤x<1。

9.进一步的,所述ln1为yb,x为0。

10.进一步的,所述ln1为er,x为0。

11.进一步的,所述ln1为yb,ln2为er、tm、ho或sm,x为0.01~0.5。

12.本发明提供了上述技术方案所述稀土铌酸盐材料的制备方法,包括以下步骤:

13.将稀土原料和铌源混合湿磨后干燥,得到原料粉料,所述湿磨的介质为无水乙醇;

14.将所述原料粉料升温至焙烧温度进行焙烧,降温得到稀土铌酸盐材料,所述焙烧温度不低于800℃。

15.优选的,所述焙烧后还包括:

16.将所述焙烧得到的焙烧料湿磨后干燥,得到焙烧粉体;

17.将所述粉体造粒后成型,得到成型坯体;

18.将所述成型坯体进行排粘处理,得到稀土铌酸盐材料。

19.优选的,所述升温的速率为3℃/min,所述焙烧的保温时间为2h。

20.优选的,所述降温的程序为:以3℃/min的速率由所述焙烧温度降温至300℃后随炉冷却至室温。

21.本发明还提供了上述技术方案所述的稀土铌酸盐材料或上述技术方案所述制备方法得到的稀土铌酸盐材料在荧光调控光致变色中的应用。

22.优选的,所述光致变色包括:将所述稀土铌酸盐材料在365nm紫外光辐照,所述稀土铌酸盐材料发生变色;

23.将所述变色后的稀土铌酸盐材料在405nm紫外光辐照或热处理,稀土铌酸盐材料颜色恢复;

24.所述热处理的温度为200℃~400℃,所述热处理的时间为1min~10min。

25.本发明的有益效果:

26.本发明提供的稀土铌酸盐材料具有自激发荧光调控光致变色性能,且具有的可逆荧光调控光致变色特性,在365nm紫外光辐照下,材料由起始的颜色变为深灰色,在可见光区域存在明显的吸收,同时荧光具有显著的猝灭特性,荧光调控的强度达到99%以上,且响应时间小于1s,是目前报道的光致变色材料的最佳值;在405nm辐照下或200℃~400℃热处理1min~10min条件下,材料的深灰色又可以变回原来的颜色。本发明提供的稀土铌酸盐材料在荧光读取的过程中,可以实现非破坏性的荧光读出,且制备工艺简单,成本低廉,环保性好,适用于光信息存储器件的开发和设计。

附图说明

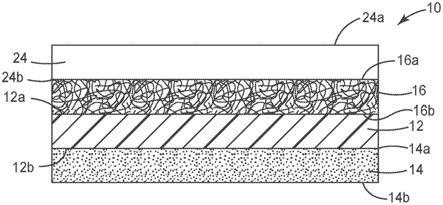

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

28.图1为实施例1得到的稀土铌酸盐ernbo4的显微形貌图;

29.图2为实施例2得到的稀土铌酸盐ybnbo4的显微形貌图;

30.图3为本发明实施例1~5得到的稀土铌酸盐365nm光辐照前后的对比照片;

31.图4为实施例1得到的稀土铌酸盐ernbo4在365nm辐照前后反射谱图;

32.图5为实施例2得到的稀土铌酸盐ybnbo4在365nm辐照前后反射谱图;

33.图6为ybnbo4的o1s xps光谱拟合结果;

34.图7为ybnbo4的epr分析结果;

35.图8为实施例1的稀土铌酸盐ernbo4辐照前后的荧光光谱图;

36.图9为实施例3的稀土铌酸盐yb

0.5

nbo4:0.01er辐照前后的荧光光谱图;

37.图10为实施例4的稀土铌酸盐ybnbo4:0.01tm辐照前后的荧光光谱图;

38.图11为实施例5的稀土铌酸盐ybnbo4:0.01ho辐照前后的荧光光谱图;

39.图12为实施例6的稀土铌酸盐ynbo4:0.01sm辐照前后的荧光光谱图;

40.图13为实施例1和2得到的稀土铌酸盐变色材料在光显示和信息存储中的应用示图。

具体实施方式

41.本发明提供了一种稀土铌酸盐材料,具有式i所示化学组成

42.ln11‑

x

nbo4:xln2式i;

43.式i中,ln1和ln2分别为yb、er、ho、tm、sm、er和y中的两种;

44.0≤x<1。

45.本发明提供的稀土铌酸盐材料具有褐钇铌矿结构,稀土离子带来自激发的特点,可以直接在铌酸盐基体中实现高效的荧光发射,在光致变色的条件下实现荧光的可控发射。同时,两种以上稀土共掺杂,通过调节稀土离子之间的含量能够实现无限固溶,具有稳定的结构、光致变色和发光特性,可作为自激发荧光调控光致变色材料应用。

46.本发明提供了上述技术方案所述稀土铌酸盐材料的制备方法,包括以下步骤:

47.将稀土原料和铌源混合湿磨后干燥,得到原料粉料,所述湿磨的介质为无水乙醇;

48.将所述原料粉料升温至焙烧温度进行焙烧,降温得到稀土铌酸盐材料,所述焙烧温度不低于800℃。

49.本发明将稀土原料和铌源混合湿磨后干燥,得到原料粉料。在本发明中,所述稀土原料优选为稀土氧化物,更优选为yb、er、ho、tm、sm、er和y的氧化物中的一种或多种,当稀土原料为一种时,优选为yb的氧化物或er的氧化物。当稀土元素为两种时,所述稀土原料优选包括基体稀土氧化物和掺杂稀土氧化物,稀土原料优选为yb、er、ho、tm、sm、er和y的氧化物中的两种,所述基体稀土氧化物优选为yb的氧化物,所述掺杂稀土氧化物优选为er、tm、ho或sm的氧化物。在本发明中,所述铌源优选为氧化铌。在本发明中,所述稀土原料和铌源的形态优选为粉体。在本发明中,所述湿磨的介质为无水乙醇;所述稀土原料和铌源的总体积与介质的体积比优选为1:3。在本发明中,所述稀土原料和铌源的比例按照上述技术方案所述化学组成中的元素计量比计。

50.在本发明中,所述湿磨优选包括:

51.将稀土原料和铌源与介质混合进行第一湿磨后干燥,得到第一磨料;

52.将所述第一磨料重复所述第一湿磨和干燥3次,得到原料粉料。

53.得到原料粉料后,本发明将所述原料粉料升温至焙烧温度进行焙烧,降温得到稀土铌酸盐材料,所述焙烧温度不低于800℃。在本发明中,所述升温优选为由室温升温至焙烧温度,所述升温的速率优选为3℃/min;所述焙烧温度优选为800℃,所述焙烧的保温时间优选为2h。

54.所述焙烧后,本发明将焙烧得到的物料降温,得到稀土铌酸盐材料。在本发明中,所述降温优选为由焙烧温度按照3℃/min的速率降温至300℃,再随炉冷却至室温。

55.所述降温后,本发明优选将得到的物料湿磨后干燥,得到纯相稀土铌酸盐粉体。在本发明中,所述湿磨的介质优选为无水乙醇,所述介质与物料的体积比优选为3:1,所述研磨优选重复三次,每次研磨的时间优选为1~2小时,得到纯相稀土铌酸盐粉体后,本发明优选将所述纯相稀土铌酸盐粉体造粒后成型,得到成型坯体;

56.将所述成型坯体进行排粘处理,得到稀土铌酸盐材料。

57.在本发明中,所述造粒优选为湿法造粒,所述造粒用粘结剂优选为聚乙烯醇,所述聚乙烯醇的质量浓度优选为8~10%。本发明对所述造粒的方法没有特殊的限制,采用本领域技术人员熟知的湿法造粒的技术方案即可。

58.所述造粒后,本发明优选将得到的稀土铌酸盐颗粒成型,得到成型坯体。在本发明中,所述成型优选为模压成型,所述模压成型的压力优选为10~50mpa。在本发明的实施例中,所述成型坯体的尺寸优选为直径10mm、厚度1mm。

59.得到成型坯体后,本发明将所述成型坯体进行排粘处理,得到稀土铌酸盐材料。在本发明中,所述排粘处理优选为热处理,所述排粘处理的温度优选为550℃。

60.所述排粘处理后,本发明优选将得到的产品保温处理,得到稀土铌酸盐材料。在本发明中,所述保温处理的温度优选为1400℃,所述保温处理的时间优选为2h;升温至所述保温处理的温度的升温速率优选为3℃/min。

61.下面结合附图对本发明实施例进行详细描述。

62.实施例1

63.(1)按照化学计量比,称取原料3.9911g(0.02mol)er2o3、5.7435g(0.01mol)nb2o5;

64.(2)将er2o3和nb2o5粉体原料放入研钵中,加入无水乙醇,粉体和乙醇的体积比为3:1,用研磨棒研磨1小时后干燥,干燥的粉体再次加入同等比例的无水乙醇进行二次研磨2小时,干燥后再加入同等比例的无水乙醇进行第三次研磨1.5小时,干燥后获得er2o3和nb2o5的均匀混合粉体;

65.(3)将步骤(2)获得的均匀混合粉体,以3℃/min的升温速率下加热至800℃,保温焙烧2h,然后再以3℃/min的升温速率加热至300℃,再冷却至室温,得到焙烧粉体;

66.(4)将步骤(3)获得的焙烧粉体,放入研钵中研碎后,加入与粉体体积比为3:1的无水乙醇研磨1.5小时,研磨粉体干燥后,再次加入同等比例的无水乙醇进行二次研磨1.5小时,得到混合均匀的焙烧粉体。

67.(5)在步骤(4)得到的混合均匀的焙烧粉体中加入质量百分含量为8wt.%的聚乙烯醇进行造粒,通过模压成型压制成直径为10mm、厚度为1mm的陶瓷生坯片;

68.(6)将步骤(5)得到的陶瓷生坯片排粘处理后,在3℃/min的升温速率下加热至1400℃保温2h,得到具有优越光致变色性能的稀土铌酸盐材料ernbo4。

69.实施例2

70.按照实施例1的方案制备自激发稀土铌酸盐光致变色材料ybnbo4,原料为5.9171g(0.015mol)yb2o3、3.9911g(0.015mol)nb2o5。

71.实施例3

72.按照实施例1的方案制备自激发稀土铌酸盐光致变色材料yb

0.5

nbo4:0.01er,原料为0.0574g(1.5

×

10

‑4mol)er2o3、5.8579g(0.015mol)yb2o3和3.9911g(0.015mol)nb2o5。

73.实施例4

74.按照实施例1的方案制备自激发稀土铌酸盐光致变色材料yb

0.99

nbo4:0.01tm,原料为0.5793g(0.0015mol)tm2o3、5.3254g(0.0135mol)yb2o3、3.9911g(0.015mol)nb2o5。

75.实施例5

76.按照实施例1的方案制备自激发稀土铌酸盐光致变色材料yb

0.5

nbo4:0.01ho,原料为0.5673g ho2o3、5.3254gyb2o3、3.9911gnb2o5。

77.实施例6

78.按照实施例1的方案制备自激发稀土铌酸盐光致变色材料y

0.99

nbo4:0.01sm,原料为0.0697g sm2o3、4.4755gy2o3、5.3215gnb2o5。

79.实施例1得到ernbo4的稀土铌酸盐显微形貌,如图1所示,实施例2得到ernbo4稀土铌酸盐的显微形貌,如图2所示。可以看出,采用本发明提供的制备方法得到的ernbo4晶粒生长均匀,没有明显的气孔,致密度较高。采用本发明提供的制备方法得到的ybnbo4晶粒生长均匀,没有明显的气孔,致密度较高。

80.实施例1本发明测试得到的ernbo4稀土铌酸盐在365nm辐照前后的反射谱,结果如图3所示,辐照后的ernbo4在可见光区域(400~700nm)存在一个大的吸收峰,样品呈现深灰色。

81.实施例2本发明测试得到的稀土铌酸盐在365nm辐照前后的反射谱,结果如图4所示,辐照后的ybnbo4在可见光区域(400~700nm)存在一个大的吸收,样品呈现深灰色。

82.本发明将实施例1~实施例6得到的稀土铌酸盐材料在365nm光辐照下,辐照前后对比照片如图5所示,图5中由左至右依次为实施例1的ernbo4、实施例2的ybnbo4、实施例3ybnbo4:0.01tm、实施例4的ynbo4:0.01sm和实施例5的ybnbo4:0.01ho光辐照后的对比照片,每个样品的左侧为辐照前外观、右侧为辐照后外观,从中可以明显看出辐射前后样品的颜色发生了明显的改变,由起始的颜色转变为深灰色;在405nm激光的激励或200~400℃激励下,又可以恢复到原来的颜色。

83.经图3分析测试结果获知具体原理为:ernbo4稀土铌酸盐材料在365nm激光照射下,生成了两部分吸收带:一个是位于487、521和655nm处的窄吸收带,明显源于er

3

离子4f

‑

4f跃迁的特征发射,另一个是在260

‑

420nm处有一个宽峰,是由于o2‑

→

[nbo4]3‑

组中的nb

5

的电荷转移。365nm辐照10s后,样品的反射光谱和表面颜色有明显的差异,在420

‑

800nm之间出现一个宽吸收带,样品表面颜色从初始颜色变为灰色。

[0084]

辐照前后的这种颜色变化与空位相关缺陷的俘获电子所形成的色心密切相关。当样品受到365nm的辐照时,主体中的电子从价带(vb)激发到导带(cb),形成光生电子和空穴,其中一些电子和空穴会被空位相关陷阱俘获,然后形成所谓的色心,对于ernbo4‑

ybnbo4系统,在空气中高温烧结会产生一定量的氧(o)空位(vo),位于cb和vb之间,对365nm光敏感。通过捕获o缺陷形成的陷阱在400到800nm的可见光区域产生强烈的吸收,固而在样品表面产生灰色。

[0085]

辐照前的xps和epr结果证实了o缺陷的存在,如图6和7所示。根据图6ybnbo4的o1s xps光谱拟合结果,晶格和吸收氧的共存表明主体中出现o缺陷。在365nm辐照后,晶格和吸收氧的拟合面积比(o/vo=0.352)显著高于原始样品(o/vo=0.189),反映了氧空位浓度的增加。图7epr结果也观察到类似的行为,辐照后epr的信号强度大于辐照前,显示出更多的氧空位。因此,氧缺陷相关陷阱是影响稀土正铌酸盐光致变色的主要因素。

[0086]

本发明测试实施例得到产品辐照前后的荧光光谱,结果如图8~12所示,可以看出本发明得到的稀土铌酸盐在辐照后,荧光发射强度显著淬灭,荧光强度变化的比率最高达到99.2%。

[0087]

表1本发明实施例中稀土铌酸盐的化学组成和荧光强度变化比率

[0088]

实施例化学组成荧光强度变化比率实施例1ernbo494.3%实施例3yb

0.5

nbo4:0.01er99.2%实施例4ybnbo4:0.01tm93.9%

实施例5ybnbo4:0.01ho88.3%实施例6ynbo4:0.01sm70.6%

[0089]

本发明还提供了上述技术方案所述稀土铌酸盐材料或上述技术方案所述制备方法得到的稀土铌酸盐材料在荧光调控光致变色中的应用。优选的,所述光致变色包括:将所述稀土铌酸盐材料在365nm紫外光辐照,所述稀土铌酸盐材料发生变色;

[0090]

将所述变色后的稀土铌酸盐材料在405nm紫外光辐照或热处理,稀土铌酸盐材料颜色恢复;

[0091]

所述热处理的温度为200℃~400℃,所述热处理的时间为1min~10min。

[0092]

为了衡量此类材料在防伪标记和光信息存储中的应用潜力,本发明还提供了其在光存储中的应用示例,具体见图13。本发明首先通过模具覆盖在陶瓷样品上,利用365nm的光辐照后,去除模板可以明显看到样品的表面呈现出不同的图案显示。并且利用热激励去除后,可以呈现各种不同的图案;同样本发明利用数字8,来进行数字的显示和擦除,显示的8图案,可以利用405nm的光进行局部擦除,能够获得不同数字的显示。当用980nm激光激发时,在暗场下可以明显看到明亮的绿色图案显示,365nm光辐照后,绿色图案变得非常弱,与荧光强度的猝灭密切相关。为了实现数字“0”和“1”的数据存储,将光辐照前定义为“0”,辐照后定义为“1”,通过在指定区域内进行信息的写入和擦除,可以获得光信息的有效存储。

[0093]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。