一种利用金刚石粉体可控制备mpp非开挖管表面涂层的方法

技术领域

1.本发明涉及管材表面涂层制备技术领域,具体是涉及一种利用金刚石粉体可控制备mpp非开挖管表面涂层的方法。

背景技术:

2.现代非开挖管技术是在地面不开挖的情况下,通过堪测、探查、导向、定向钻进、铺设地下公共市政管道的一种新型技术。它已经大规模应用于给排水管道、热力管道、输油管道、输气管道、电力电缆管道、通讯管道等所有的市政管道铺设和翻新改造中。应用非开挖管具有施工周期短、施工简单方便、减少对管道施工周围环境、交通、建筑物、绿化以及其他公共设施的破坏和不良影响等诸多优点。

3.作为非开挖管技术的核心部件,mpp非开挖管,基本为挤出成型聚合物管,其表面和内部化学成分一致,为了保障热熔接驳的需求,管材表面硬度不能太高。在存放、运输、安装过程中容易被工具、载具等划伤,破坏了mpp非开挖管中的聚合物结晶态,成为力学薄弱点和化学薄弱点,从划伤处引发的机械破坏和化学腐蚀会有拓展效应,从而造管材的破坏。

技术实现要素:

4.本发明针对mpp非开挖管所存在的不足,首先采用化学法处理微米、纳米金刚石粉体,然后利用该粉体来可控制备涂料,最后采用涂覆工艺将其涂覆在mpp管材外,从而获得带抗划伤的高硬度涂层的mpp非开挖管。

5.为了实现上述目的,本发明所采用的技术方案为:一种利用金刚石粉体可控制备mpp非开挖管表面涂层的方法,利用氨基为端基的硅烷偶联剂和微米、纳米金刚石粉体进行预处理,并在超支化聚酯中形成水性分散体,再与水性聚异氰酸酯复合后涂覆在mpp非开挖管表面,从而在mpp非开挖管表面形成高硬度涂层。

6.进一步地,利用金刚石粉体可控制备mpp非开挖管表面涂层的方法步骤如下:

7.①

、将纳米或微米金刚石粉体放置于反应管中,加入氨基为端基的硅烷偶联剂、乙醇、水和超支化聚酯,加热混合后,保温进行高速剪切乳化均质搅拌;

8.②

、反应完全后,经过后处理得到改性纳米或微米金刚石粉体分散在超支化聚酯中的混合液;

9.③

、将获得的改性纳米及微米金刚石粉体分散在超支化聚酯中的混合液与水性聚异氰酸酯混合均匀后涂覆在mpp非开挖管表面,得到金刚石粉体改性mpp非开挖管表面涂层。

10.优选地,步骤

①

中纳米金刚石粉体、微米金刚石粉体、氨基为端基的硅烷偶联剂、乙醇、水、超支化聚酯的质量比为1∶0.1~2∶0.05~0.4∶1~4∶0.2~1∶2~6。

11.优选地,步骤

①

中所述纳米金刚石粉体的粒径为80~100nm,微米金刚石粉体的粒径为5~40μm。

12.优选地,步骤

①

中所述氨基为端基的硅烷偶联剂包括氨丙基三乙氧基硅烷、氨丙

基三甲氧基硅烷、氨乙基氨丙基三乙氧基硅烷、氨乙基氨丙基三甲氧基硅烷中的一种或几种混合物。

13.优选地,步骤

①

中所述超支化聚酯是以乙氧基季戊四醇为核,2,2

‑

二羟甲基丙酸为支化单体的聚合型多官能度超支化聚酯,动力学粘度为3000~4800mpa.s,羟值为260~300mg koh/g。

14.优选地,步骤

①

中加热混合温度为30~60℃,混合时间为5~20min,高速剪切乳化均质搅拌转速为2000~10000rpm,分1~4次搅拌分散,每次时间为2~8min。

15.优选地,步骤

②

中后处理步骤为:反应完全后加入去离子水,40~90℃旋转蒸发除去乙醇;纳米金刚石粉体、微米金刚石粉体、后处理加入去离子水的质量比为1∶0.5~2∶1~2。

16.优选地,步骤

③

中改性纳米金刚石粉体分散在超支化聚酯中的混合液、改性微米金刚石粉体分散在超支化聚酯中的混合液、水性聚异氰酸酯的质量比为1∶0.5~1.5∶0.4~1.33。

17.优选地,所述水性聚异氰酸酯的nco含量为20~26%,粘度为1000~4000mpa

·

s,游离hdi单体≤0.3%,侧链为聚氧乙烯醚改性。

18.本发明通过有机/无机复合材料成型法成功地获得了一种利用金刚石粉体可控制备mpp非开挖管表面涂层。通过调控不同改性粉体的比例获得硬度可控的改性涂料,继而成功制备出高硬度的mpp非开挖管表面涂层,其具有硬度可控、制造过程安全环保、涂布工艺简单、形貌均一等特点。

19.与现有技术相比,本发明的有益效果还表现在:

20.1、本发明实现了利用氨基为端基的硅烷偶联剂对金刚石粉体预处理,在超支化聚酯中形成水性分散体,与水性聚异氰酸酯复合形成高硬度的mpp非开挖管表面涂层。制备条件温和、工艺简单、操作简便、条件易控、产物组成易控、产物均匀、适合于大规模工业生产。

21.2、本发明是采用乙醇/水体系为反应溶剂,在制备过程中不添加其它的voc辅助物质,对环境友好,是一种环保型合成工艺。

22.3、本发明解决了高硬度水性涂层的附着力难题,同时实现了水性体系、高硬度、高附着力,同时具有涂布简单、涂布条件温和环保等优点,能广泛应用在其他排水、排渣等市政管道应用领域。

附图说明

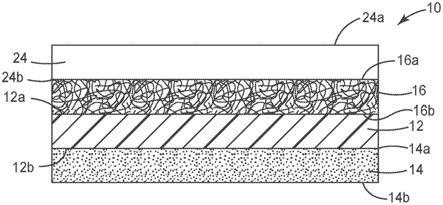

23.图1是实施例1所得涂层的实物图。

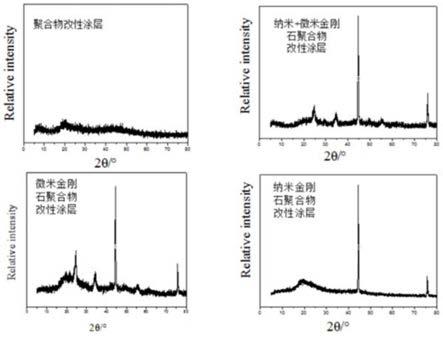

24.图2是实施例1~3与对比实施例1所得涂层的xrd图。

25.图3是实施例1所得涂层的接触角测试图。

26.图4是实施例1所得涂层的附着力测试图。

27.图5是实施例1所得涂层的sem图。

28.图6是实施例2所得涂层的实物图。

29.图7是实施例2所得涂层的微观放大图。

具体实施方式

30.实施例1

31.微米和纳米金刚石粉体改性mpp非开挖管表面涂层

32.步骤如下:

33.①

首先用乙醇/水溶液清洗反应管2次,称取纳米金刚石粉体(粒径80~100nm)1g放置于反应管中,然后加入氨丙基三乙氧基硅烷0.1g、乙醇1g、水0.2g、超支化聚酯2g,50℃水浴保温10min。在4000rpm下用高速剪切乳化均质搅拌4次,每次2min。反应完全后加入去离子水1g,80℃旋转蒸发除去乙醇,得改性纳米金刚石粉体分散在超支化聚酯中的混合液。

34.②

用乙醇/水溶液清洗反应管2次,称取微米金刚石粉体(粒径为5~25μm)0.5g放置于反应管中,然后加入氨丙基三乙氧基硅烷0.05g、乙醇1g、水0.2g、超支化聚酯2g,50℃水浴保温10min。在4000rpm下用高速剪切乳化均质搅拌4次,每次2min。反应完全后加入去离子水1g,80℃旋转蒸发除去乙醇,得改性微米金刚石粉体分散在超支化聚酯中的混合液。

35.③

称取以下3种组分,按改性纳米金刚石粉体分散在超支化聚酯中的混合液、改性微米金刚石粉体分散在超支化聚酯中的混合液、水性聚异氰酸酯的质量比为1∶0.5∶0.75混合,以400rpm的转速搅拌5min。

36.④

将步骤

③

获得的涂料刷涂在mpp非开挖管表面,自然风干,形成微米和纳米金刚石粉体改性mpp非开挖管表面涂层。

37.实施例2

38.微米金刚石粉体改性mpp非开挖管表面涂层

39.步骤同实施例1,省去步骤

①

,调整步骤

③

中改性微米金刚石粉体分散在超支化聚酯中的混合液、水性聚异氰酸酯的质量比为1.5∶0.75。

40.实施例3

41.纳米金刚石粉体改性mpp非开挖管表面涂层

42.步骤同实施例1,省去步骤

②

,调整步骤

③

中改性纳米金刚石粉体分散在超支化聚酯中的混合液、水性聚异氰酸酯的质量比为1.5∶0.75。

43.对比实施例1

44.聚合物改性mpp非开挖管表面涂层

45.步骤同实施例1,区别为步骤

①

、

②

中不添加纳米、微米金刚石粉体。

46.实施例1~3与对比实施例1所得涂层性能表征及硬度对比分析:

47.通过图1可以看出,实施例1中制备的涂层可紧密均匀的附着在mpp非开挖管表面。通过图2可以看出,金刚石在实施例1

‑

3所制备涂层中都保持了完整的晶相结构。通过接触角试验证明了水在实施例1所制备的涂层表面无法完全浸润(图3)。用gb/t9286

‑

1998色漆和清漆漆膜的划格试验证明了实施例1所制备涂层在mpp管表面具有优秀的附着力(图4)。通过图5可以看出,实施例1所制备涂层的sem图能看到涂层与mpp基材的结合非常致密。通过图6可以看出,实施例2中制备的涂层可紧密均匀的附着在mpp非开挖管表面,且实施例2中制备的涂层中金刚石分布均匀,致密(图7)。

48.通过gb/t 6739

‑

2006涂膜硬度铅笔测定法测试各种涂层的硬度,结果如表1所示。

49.表1实施例1~3与对比实施例1所得涂层的硬度测试结果

[0050][0051][0052]

由表1可以看出,通过金刚石粉体改性制备的涂层要高于纯mpp,同时,通过调控不同改性粉体的比例可以获得硬度可控的改性涂料。

[0053]

实施例4

[0054]

微米和纳米金刚石粉体改性mpp非开挖管表面涂层

[0055]

步骤如下:

[0056]

①

首先用乙醇/水溶液清洗反应管2次,称取纳米金刚石粉体1g放置于反应管中,然后加入氨丙基三甲氧基硅烷0.2g、乙醇2g、水0.5g、超支化聚酯3g,40℃水浴保温20min。在5000rpm下用高速剪切乳化均质搅拌3次,每次2min。反应完全后加入去离子水1.5g,70℃旋转蒸发除去乙醇,得改性纳米金刚石粉体分散在超支化聚酯中的混合液。

[0057]

②

用乙醇/水溶液清洗反应管2次,称取微米金刚石粉体0.5g放置于反应管中,然后加入氨丙基三甲氧基硅烷0.15g、乙醇3g、水0.8g、超支化聚酯6g,40℃水浴保温20min。在5000rpm下用高速剪切乳化均质搅拌3次,每次2min。反应完全后加入去离子水0.5g,70℃旋转蒸发除去乙醇,得改性微米金刚石粉体分散在超支化聚酯中的混合液。

[0058]

③

称取以下3种组分,按改性纳米金刚石粉体分散在超支化聚酯中的混合液、改性微米金刚石粉体分散在超支化聚酯中的混合液、水性聚异氰酸酯的质量比为1∶1∶1混合,以300rpm的转速搅拌10min。

[0059]

④

将步骤

③

获得的涂料刷涂在mpp非开挖管表面,自然风干,形成微米和纳米金刚石粉体改性mpp非开挖管表面涂层。

[0060]

实施例5

[0061]

微米和纳米金刚石粉体改性mpp非开挖管表面涂层

[0062]

步骤如下:

[0063]

①

首先用乙醇/水溶液清洗反应管2次,称取纳米金刚石粉体1g放置于反应管中,然后加入氨乙基氨丙基三乙氧基硅烷0.05g、乙醇1.5g、水0.5g、超支化聚酯3g,30℃水浴保温20min。在2000rpm下用高速剪切乳化均质搅拌4次,每次8min。反应完全后加入去离子水0.5g,70℃旋转蒸发除去乙醇,得改性纳米金刚石粉体分散在超支化聚酯中的混合液。

[0064]

②

用乙醇/水溶液清洗反应管2次,称取微米金刚石粉体0.5g放置于反应管中,然后加入氨乙基氨丙基三甲氧基硅烷0.3g、乙醇4g、水1g、超支化聚酯5g,45℃水浴保温15min。在2500rpm下用高速剪切乳化均质搅拌3次,每次8min。反应完全后加入去离子水2g,85℃旋转蒸发除去乙醇,得改性微米金刚石粉体分散在超支化聚酯中的混合液。

[0065]

③

称取以下3种组分,按改性纳米金刚石粉体分散在超支化聚酯中的混合液、改性微米金刚石粉体分散在超支化聚酯中的混合液、水性聚异氰酸酯的质量比为1∶1.5∶1.25混

合,以500rpm的转速搅拌3min。

[0066]

④

将步骤

③

获得的涂料刷涂在mpp非开挖管表面,自然风干,形成微米和纳米金刚石粉体改性mpp非开挖管表面涂层。

[0067]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。