1.本技术涉及多彩玻纤胎沥青瓦技术领域,具体的涉及一种具有超疏水表面的沥青瓦的制备方法。

背景技术:

2.多彩玻纤胎沥青瓦作为一种新型建筑建材,应用于屋面防水,可大大减少屋面的荷载,减少运输费用和施工费用,其主要有柔韧性好,耐压力,既防水又美观等优点。沥青瓦能适应任何复杂形状的结构施工,且施工简单,无污染,又能减轻工人劳动强度。

3.超疏水表面与水滴的接触角为150

°

以上,水滴在超疏水表面几乎不润湿,并由于其接触角较大而滚动角较小,导致水滴呈球形并极易滚落,在滚落的过程中可以带走沿途的灰尘和污渍。大量研究表明超疏水材料在建筑材料的防水、自清洁等方面具有突出的表现,超疏水表面的构建可有效提高建筑表面抗渗性、防冰性等基本性能。可将超疏水表面与沥青瓦相结合,能使沥青瓦保持清洁美观,减少清洁费用,又可进一步增强沥青瓦的防水功能,提高沥青瓦耐久度。

4.在实际工程中,暂时没有工业化生产超疏水沥青瓦的实例,目前制备超疏水表面的常用方法有等离子体/电子刻蚀处理法、化学气相/电化学沉积法、旋涂法、溶胶凝胶法、化学水浴沉积法、自组装法、光刻法等,制备方法比较繁琐。其中许多方法涉及到特殊设备、严苛条件及较长周期,难以用于大面积超疏水表面的制备,这就制约了超疏水表面在实际工程的应用。此外,市面上多数超疏水表面的制备由超疏水涂层实现,而涂层与基体的简单结合无法保证其机械耐久性,结合不够充分导致其容易剥落。

技术实现要素:

5.本发明针对现有技术的上述不足,提供一种超疏水表面制备方式简单,耐久度高,重复性好,适合大面积制备,且强度理想并能与沥青基底结合牢固的具有超疏水表面的沥青瓦的制备方法。

6.为了解决上述技术问题,本技术采用的技术方案为:一种具有超疏水表面的沥青瓦的制备方法,该方法的步骤包括:

7.(1)首选彩砂分为细砂与超细砂,其中细砂的颗粒粒径定义为1mm及以上,超细砂的颗粒粒径定义为1mm以下;

8.(2)将细砂与聚甲基氢基硅氧烷以3

‑

6:1的质量比混合,再将混合物均匀涂敷于待固化的沥青之上,在100

‑

130℃之下固化1

‑

3h形成预固化基底,该基底作为超疏水表面的一级粗糙结构;

9.(3)将超细砂以1:20

‑

30的质量比加入无水乙醇,使用磁力搅拌器搅拌5

‑

15min,再将聚甲基氢基硅氧烷以1:20

‑

30的质量比加入无水乙醇,磁力搅拌器搅拌15

‑

25min,形成待喷涂的悬浮液;

10.(4)将上述悬浮液喷涂于经过预固化的沥青瓦之上,制备超疏水涂层的二级粗糙

结构;喷涂的压力为2.0

‑

2.5mpa,喷枪与基底的距离为25

‑

30cm,移动速度为10

‑

15mm/s;喷涂完成后,将其置于110

‑

130℃之下固化3

‑

5h,即形成超疏水沥青瓦。

11.优选的,所述的步骤(2)中,细砂与聚甲基氢基硅氧烷以5:1的质量比混合,在120℃之下固化2h形成预固化基底.

12.优选的,所述的步骤(3)中,将超细砂以1:25的质量比加入无水乙醇,使用磁力搅拌器搅拌10min,再将聚甲基氢基硅氧烷以1:25的质量比加入无水乙醇,磁力搅拌器搅拌20min,形成待喷涂的悬浮液.

13.优选的,所述的步骤(4)中,喷涂完成后的沥青瓦在120℃之下固化4h。

14.优选的,所述的一级粗糙结构涂敷厚度为2

‑

3mm。

15.优选的,所述的二级粗糙结构的喷涂厚度为0.3

‑

0.8mm。

16.本技术的优点和有益效果:

17.1.本技术首次采用彩砂分为细砂与超细砂,然后进行两次表面涂覆处理的方式,从而获得具有疏水表面的沥青瓦;而且本技术之所以采用细砂的原因:沥青瓦的其中一项制作工艺就是将彩砂均匀铺在沥青上,采用细砂是为了不改变原本制作沥青瓦的原材料,同时又能兼顾疏水表面的制作。

18.2.本技术将彩砂按粒径分级的原因:超疏水表面的必要条件之一是足够粗糙的表面,并且该粗糙表面最好为二级微纳米粗糙结构。考虑到细砂难以达到纳米级别,只能采用较细的砂砾(即1mm以下)制造二级粗糙表面。较粗的砂砾(1mm以上)作为二级粗糙结构中的一级结构,使涂层在沥青瓦表面结合的更加牢固。

19.3.本技术制备过程采用了聚甲基氢基硅氧烷,其作用有两点,一是作为颗粒之间的粘合剂,也是涂层与沥青之间的粘合剂,从而提高疏水表面与沥青瓦之间的结合牢固度;二是聚甲基氢基硅氧烷提供了超疏水表面的必要条件之一,即具有足够低的表面能。

20.4.本技术的一级粗糙结构的涂敷厚度不暴露出沥青基底即可,以2

‑

3mm为宜;二级粗糙结构的喷涂厚度覆盖一级粗糙结构即可,以0.3

‑

0.8mm为宜;喷枪与基底的距离为25

‑

30cm,所述的基底指一级粗糙结构,之所以限定这个距离是因为如果太近,乙醇未挥发充分就达到待喷涂表面,很可能导致颗粒团聚从而无法形成足够粗糙的表面;如果距离太远,则容易导致喷涂不够充分;所以,通过设定上述特定的距离尺寸,有效的避免了上述的不足。

21.5.本技术的制备过程还采用了无水乙醇,其作用有两点,一是作为溶剂充分的分散超细砂与硅氧烷,从而保证后面涂覆的均匀性和厚度的一致性;二是在喷涂时,无水乙醇会在空中迅速蒸发,从而分散的超细砂能在表面构筑起粗糙结构,以形成满足要求的疏水表面;此外,在添加步骤过程中,其中无水乙醇作为溶剂,硅氧烷为溶质,硅氧烷最后添加。

附图说明

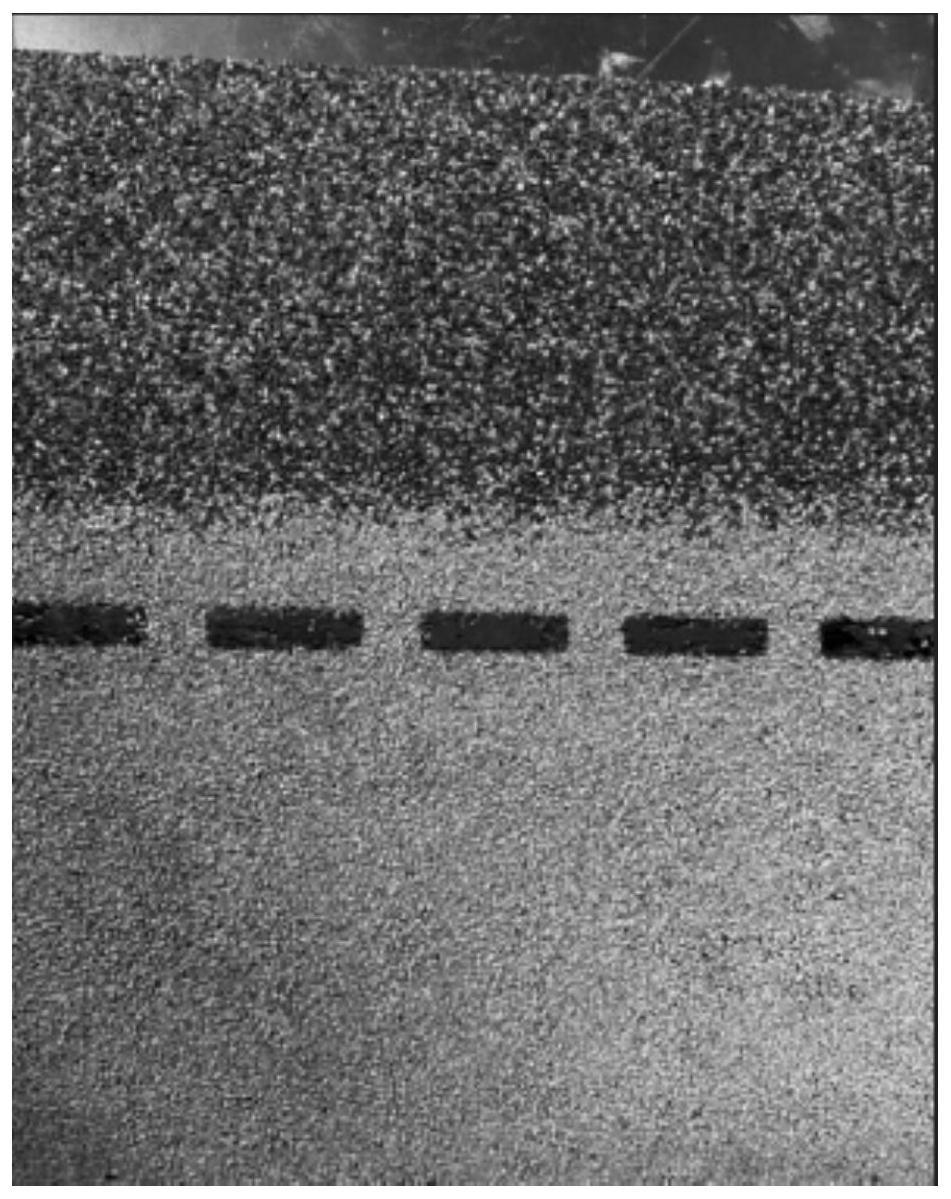

22.图1为彩砂覆盖的沥青瓦的图片。

23.图2为超疏水沥青瓦表面高倍镜光接触角测量图像。

24.图3为液体刚滴落在实施例产品制备的表面上的图片。

25.图4为稍微倾斜后,液体在实施例产品表面的流动状态。

26.图5为进一步的倾斜后,液体在实施例产品表面的流动状态。

27.图6为液体完全从产品表面流失干净的图片。

28.图7为超疏水沥青瓦紫外光照射耐久性试验图片。

29.图8为超疏水沥青水流冲刷耐久性试验图片。

30.图9为超疏水沥青瓦制备流程图。

具体实施方式

31.下面通过实施例进一步详细描述本技术,但本技术不仅仅局限于以下实施例。

32.具体的本技术的超疏水沥青瓦制备流程图如附图9所示。

33.实施例1

34.(1)采用筛分机将彩砂分为细砂与超细砂。细砂的颗粒粒径定义为1mm及以上,超细砂的颗粒粒径定义为1mm以下;

35.(2)将细砂与聚甲基氢基硅氧烷以5:1的质量比混合,再将混合物均匀涂敷于待固化的沥青之上,在120℃之下固化2h形成预固化基底,该基底作为超疏水表面的一级粗糙结构;

36.(3)将超细砂以1:25的质量比加入无水乙醇,使用磁力搅拌器搅拌10min,再将聚甲基氢基硅氧烷以1:25的质量比加入无水乙醇,磁力搅拌器搅拌20min,形成待喷涂的悬浮液;

37.(4)将上述悬浮液喷涂于经过预固化的沥青瓦之上制备超疏水涂层的二级粗糙结构,空气喷涂的压力为2.0mpa,喷枪与基底的距离为25cm,移动速度为12mm/s;喷涂完成后,将其置于120℃之下固化4h,即形成超疏水沥青瓦。

38.实施例2

39.(1)采用筛分机将彩砂分为细砂与超细砂。细砂的颗粒粒径定义为1mm及以上,超细砂的颗粒粒径定义为1mm以下;

40.(2)将细砂与聚甲基氢基硅氧烷以8:1的质量比混合,再将混合物均匀涂敷于待固化的沥青之上,在125℃之下固化1.5h形成预固化基底,该基底作为超疏水表面的一级粗糙结构;

41.(3)将超细砂以1:28的质量比加入无水乙醇,使用磁力搅拌器搅拌12min,再将聚甲基氢基硅氧烷以1:28的质量比加入无水乙醇,磁力搅拌器搅拌22min,形成待喷涂的悬浮液;

42.(4)将上述悬浮液喷涂于经过预固化的沥青瓦之上制备超疏水涂层的二级粗糙结构,空气喷涂的压力为2.4mpa,喷枪与基底的距离为28cm,移动速度为15mm/s;喷涂完成后,将其置于120℃之下固化4h,即形成超疏水沥青瓦。

43.将上述实施例制备的产品进行涂层接触角测量图,接触角均大于150

°

,符合超疏水表面的定义;具体见附图2所示,其接触角大于150

°

。

44.以上述实施例1制备的产品进行液体疏水实验,具体的见附图3

‑

6所示,图3为液体刚滴落在实施例产品制备的表面上的附图,可以液体呈现弧形不分散、不平铺、不渗透的状态;图4为稍微倾斜后,液体的流动状态,可见与产品表面之间没有粘结、渗透,脱离的比较干净;图5为进一步的倾斜后,液体的流动状态,可见与产品表面之间没有粘结、渗透,脱离的比较干净;图6为液体完全从产品表面流失干净的状态,无残留,无渗透。

45.如附图7所示,对实施例1制备的产品进行超疏水沥青瓦紫外光照射耐久性试验,

46.将超疏水沥青瓦放入紫外线老化试验箱,如图7所示,试验箱内共有2根灯管,灯管的发射功率为15w,灯管距试件的距离为120mm,计算得到试件表面紫外光平均强度为165.77w/m2,照射时间为120h,计算得到总能量为71.62mj/m2。而浙江地区一年的紫外线照射量约为283.16mj/m2,此次紫外光照射加速老化试验模拟的照射时间约为3个月,试验后沥青瓦的超疏水性能未发生改变。

47.如附图8所示,对实施例1制备的产品进行超疏水沥青水流冲刷耐久性试验,将超疏水沥青瓦置于高压水龙头之下进行2h的冲刷,冲刷过后依然具有超疏水性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。