1.本发明属于上浆剂技术领域,具体涉及一种酚酞啉改性聚芳醚酮水性上浆剂及其制备方法和应用。

背景技术:

2.作为特种工程塑料,聚芳醚酮(paek)聚合物因其特殊的分子结构——主链中含有刚性、耐热性的亚苯基以及柔性、耐热性的氧醚键,具有高耐热、高强度、高刚性、抗蠕变、强韧性等突出特性。然而,在一些尖端领域中单独使用paek其性能会受到限制,碳纤维(cf)由于力学性能突出,增强效果好,通常作为增强体来提高paek的性能。碳纤维增强聚芳醚酮(cf/paek)复合材料因其低密度、高比强度、高热稳定性等优点被广泛应用。然而,由于cf表面缺乏活性官能团而呈现化学惰性以及paek分子链结构不活跃,使得cf/paek复合材料的界面性能不理想。

3.为了改善纤维与基体之间的界面附着力以及复合材料的力学性能,上浆法被认为是解决上述问题的一种低成本,简单和有效的方法。在碳纤维表面涂覆一层上浆剂可以减少纤维的起毛、断裂现象,另外涂覆的上浆剂层起到了类似“桥梁”的连接作用进而增强了纤维与树脂之间的界面相互作用。但是现在市面上大多使用的都是商用环氧上浆剂,此类上浆剂的结构与热固性基体树脂的结构相似,例如环氧树脂、不饱和聚酯等,与paek树脂的相容性不好;另一方面,其热稳定性比较差,一般在超过250℃时会发生分解,不能满足于paek的加工温度(380~400℃)。在cf表面涂覆此类上浆剂后会不可避免地出现相容性和渗透性差的问题,导致cf/paek复合材料界面进一步出现缺陷。因此,开发与paek基体树脂相匹配的paek上浆剂具有重要的研究意义。根据报道,现有实验研制出的适用于paek树脂的上浆剂大多数是溶剂型的,由于其高成本和造成的环境污染限制了其实际应用。因此,开发低成本的水性上浆剂具有良好的应用前景。

4.而大部分的聚芳醚酮类树脂不溶于极性非质子溶剂,为了改变其溶解度使其能够溶于极性非质子溶剂,从而通过回收溶剂制得无溶剂型水性上浆剂。在paek树脂的主链段上引入非共平面的基团使paek树脂结构的规整度产生缺陷,易溶解在极性非质子溶剂中。同时,引入的侧链基团能与基体树脂产生化学键、氢键作用则可进一步提高复合材料的界面性能。

5.最近几年已有学者研究了适合热塑性树脂的上浆剂。专利cn 107022901 b公开了一种复合型水基碳纤维上浆剂及其制备方法和使用方法,虽然该上浆剂的热分解温度能满足peek的加工温度,但上浆剂主浆料当中存在的环氧树脂会与peek树脂基体的相容性不好,其次含有的有机溶剂会对操作人员的安全以及环境的发展产生不利的影响。专利cn 109930388 a公开了一种碳纤维用改性聚醚醚酮树脂基上浆剂的制备方法,虽然该上浆剂与peek树脂的相容性好,显著改善了纤维与树脂的界面结合,但上浆剂的主要成份含有有机溶剂,其应用成本也会相应的增大,应用范围可能会受到一定的限制。专利cn 102926203 b提供了一种乳液型碳纤维用上浆剂,该上浆剂与热塑性聚碳酸酯(pc)树脂的相容性好,复

合材料的层间剪切强度提高了20%以上,但该上浆剂的主浆料当中含有环氧树脂,在进行高温加工时容易分解,耐热性比较差。专利cn 112695531 a提供了一种碳纤维用复合型耐高温上浆剂、其制备方法及应用,该上浆剂可以明显改善碳纤维与树脂基体之间的界面作用以及可以提高复合材料的拉伸强度,但其上浆剂的主要成分含有有机溶剂,会损害操作设备以及对操作人员的安全产生威胁,不符合绿色化学发展要求。因此,开发适用于碳纤维增强聚芳醚酮(cf/paek)复合材料体系的水性上浆剂意义重大。此外,水性上浆剂处理后的碳纤维在水中具有良好的分散性,还可用于多种领域,如:炭纸、炭毡、炭炭复合材料制备。

技术实现要素:

6.为了解决上述技术难题,本发明提供了一种酚酞啉改性聚芳醚酮水性上浆剂,它的制备方法包括如下步骤:

7.(1)将酚酞啉改性聚芳醚酮树脂放入有机溶剂中进行充分搅拌,使其完全溶解后形成均匀的溶液;

8.(2)将表面活性剂加入到去离子水中进行充分搅拌,再将步骤(1)中的溶液加入其中,混合均匀,采用超声剪切处理,并使溶液温度保持在15~45℃,获得混合溶液;

9.(3)向步骤(2)混合溶液中加入流平剂、润滑剂、消泡剂、粘合剂和抗静电剂,搅拌均匀,然后采用蒸馏或旋转蒸发回收有机溶剂,获得酚酞啉改性聚芳醚酮水性上浆剂;

10.步骤(1)所述的有机溶剂为二氯甲烷或三氯甲烷中的任意一种;

11.步骤(2)所述的超声剪切处理时间为2~20min,功率为100~1000w;

12.按照质量百分数计,所述的成分组成为:

13.酚酞啉改性聚芳醚酮树脂0.5~3%,表面活性剂0.2~5%,流平剂0.1~1%,润滑剂0.1~1%,消泡剂0.1~1%,粘合剂0.1~2%,抗静电剂0.2~1%,去离子水86~98.7%;

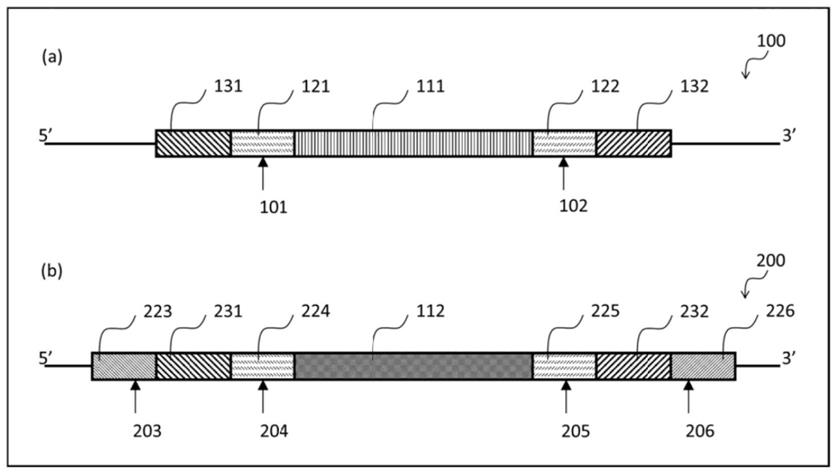

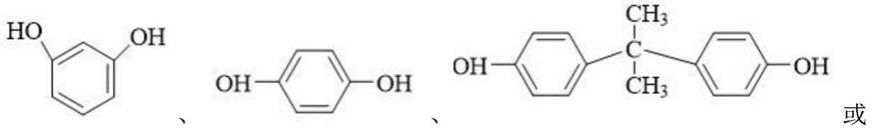

14.步骤(1)所述的酚酞啉改性聚芳醚酮树脂的结构式如式1所示:

[0015][0016]

式1中,x y=1,0<y<0.95;r为

[0017][0017]

结构中的任意一种。

[0018]

进一步地,步骤(1)所述的酚酞啉改性聚芳醚酮树脂,它是由如下方法步骤制备的:

[0019]

按照质量比5~50:1~10:18~25:15~20将反应物单体a、单体b、4,4'

‑

二氟二苯甲酮和无水碳酸钾混合,然后加入甲苯和二甲基亚砜,在氮气气氛下进行机械搅拌,升温至128~155℃后进行反应2~6h充分去除反应中产生的水分,带水结束后将甲苯蒸出,随后升温至165~175℃反应2~30h后获得粘稠溶液,再将粘稠溶液倒入去离子水和稀盐酸配成的混合沉淀剂中,析出大量白色聚合物固体,采用粉碎机将聚合物固体粉碎成细末,再采用加有稀盐酸的去离子水反复煮洗5~10h后,在60~120℃干燥获得酚酞啉改性聚芳醚酮树脂,

[0020]

所述的反应物单体a为

[0021]021]

结构中的任意一种,

[0022]

所述的反应物单体b的结构式为:

[0023][0024]

进一步地,步骤(2)所述的表面活性剂为十六烷基三甲基溴化铵、十二烷基苯磺酸钠、十二烷基硫酸钠、硬脂酸钙、苄基氯、月桂油、棕榈油、谷氨酸、甘氨酸、α

‑

烷基甜菜碱、n

‑

烷基甜菜碱、脂肪酸甘油酯、司盘20、司盘60、司盘65、司盘80、吐温20、吐温40、吐温80或op

‑

4、op

‑

7、op

‑

9、op

‑

10、op

‑

13、op

‑

15、op

‑

20、op

‑

30、op

‑

40、op

‑

50中的一种或任意组合。

[0025]

进一步地,步骤(3)所述的流平剂为聚醚改性的聚硅氧烷、聚二甲基硅氧烷、聚甲基苯基硅氧烷、聚醚聚酯改性有机硅氧烷或烷基改性有机硅氧烷中的一种或任意组合。

[0026]

进一步地,步骤(3)所述的润滑剂为硬脂酸钙、硬脂酸酰胺、n,n

‑

亚乙基双硬脂酰胺、油酸酰胺、芥酸酰胺、硬脂酸正丁酯或甘油三羟硬脂酸酯中的一种或任意组合。

[0027]

进一步地,步骤(3)所述的消泡剂为聚硅氧烷、聚醚改性硅油、月桂酸、棕榈酸三烷基三聚氰胺、氰脲酰氯三聚氰胺或脂肪胺中的一种或任意组合。

[0028]

进一步地,步骤(3)所述的粘合剂为淀粉、糊精、聚乙烯醇、羧甲基纤维素、丙烯酸酯或乙酸乙酯中的一种或任意组合。

[0029]

进一步地,步骤(3)所述的抗静电剂为十二烷基磺酸钠、乙氧基月桂酸胺、甘油

‑

硬脂酸酯、乙氧基化烷基胺或乙氧基化烷基酸胺中的一种或任意组合。

[0030]

本发明还提供了一种酚酞啉改性聚芳醚酮水性上浆剂在制备碳纤维增强聚芳醚

酮复合材料领域的应用,它的方法步骤如下:

[0031]

将商用除浆后的碳纤维浸渍在酚酞啉改性聚芳醚酮水性上浆剂中进行时间为8~35s,速度为10m/min的走丝,获得酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维,在干燥温度为90~110℃下进行干燥,干燥后缠绕在矩形铁架上,然后将干燥后的经过酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维与聚芳醚酮薄膜进行复合制备得到预浸料,随后将预浸料裁剪成适当的尺寸后将其放入涂有脱模剂的模具中,纤维的铺层方向为0

°

进行热压成型,得到碳纤维增强聚芳醚酮复合材料。

[0032]

进一步地,所述的聚芳醚酮为聚醚醚酮、聚醚醚酮酮、聚醚酮酮、聚醚酮或聚醚酮醚酮酮中的任意一种。

[0033]

本发明的有益效果:

[0034]

本发明提供了一种酚酞啉改性聚芳醚酮的水性上浆剂,该上浆剂的主浆料是由非共平面酚酞侧基和亲水基(羧基基团)组成的新型pekc

‑

cooh树脂。引入的基团可以破坏原聚芳醚酮的结晶度,提高了聚芳醚酮的溶解性,从而可以通过进一步的加工制得水性上浆剂。此外,位于酚酞啉中的羧基会与paek基体树脂产生相互作用。该上浆剂表现出良好的动力学稳定性,可贮存6个月及以上而不产生沉淀且通过π

‑

π作用和范德华力牢固地粘附在cf表面。同时该上浆剂与paek基体树脂的良好相容性以及分子链间的物理缠结和扩散也带来了良好的界面粘结,增强了基体与cf之间的结合力,改善了界面附着力。paek树脂的酮基与该水性上浆剂中的羧基之间形成的氢键可能会进一步促进界面粘结。

[0035]

本发明采用的方法简便易操作,易于重复实现,环保,成本低,具备良好的工业化前景。

附图说明

[0036]

以下以结合附图和具体实施方式对本发明作进一步说明。

[0037]

图1a和图1b分别为本发明实施例1中未上浆碳纤维与上浆后碳纤维的扫描电镜图;

[0038]

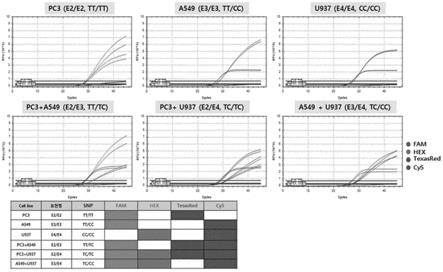

图2、图3分别为本发明实施例1中酚酞啉改性聚芳醚酮水性上浆剂的热失重曲线和玻璃化转变温度曲线;

[0039]

图4为本发明实施例1

‑

4中得到的上浆剂粒径大小情况;

[0040]

图5为本发明实施例2获得的上浆剂储存6个月后的实物图;

[0041]

图6为本发明实施例1

‑

4与对比例1中复合材料的层间剪切强度的测试结果。

具体实施方式

[0042]

下面结合实施例对本发明作进一步详细的描述。实施例仅用于说明本发明而不是限制本发明的范围。在阅读本发明的内容后,本领域技术人员对本发明所做的各种改动或修改,这些等价形式同样属于本发明的保护范围。

[0043]

实施例1

[0044]

(1)酚酞啉改性聚芳醚酮水性上浆剂的制备:

[0045]

在氮气气氛下,将29.6g酚酞(单体a)、2.3g酚酞啉(单体b)、21.8g 4,4'

‑

二氟二苯甲酮、16.5g无水碳酸钾、100ml甲苯和150ml二甲基亚砜混合后进行搅拌,再升温至135℃反

应4h后,将甲苯蒸出,随后升温至170℃反应5h,再将上述混合物倒入去离子水和稀盐酸的混合溶剂中,获得白色聚合物固体,采用粉碎机将聚合物固体粉碎成细末后,用去离子水和稀盐酸的混合溶剂反复煮洗7h,然后在真空烘箱中80℃干燥后获得酚酞啉改性聚芳醚酮。具体结构式如下:其中x y=1,y=0.93,

[0046][0047]

(2)将18g步骤(1)获得的酚酞啉改性聚芳醚酮,溶解于三氯甲烷中获得均匀溶液;

[0048]

(3)将8g十六烷基三甲基溴化铵加入到950ml去离子水中,进行充分搅拌,再加入步骤(2)获得的溶液混合均匀,再采用超声剪切处理8min获得混合溶液,功率为400w,并使溶液温度保持在15℃;

[0049]

(4)向步骤(3)获得的混合溶液中加入3g聚二甲基硅氧烷、5g硬脂酸钙、3g聚硅氧烷、8g羧甲基纤维素和5g聚丙烯酸甲酯,搅拌均匀,然后采用蒸馏蒸发回收有机溶剂,获得酚酞啉改性聚芳醚酮水性上浆剂。

[0050]

碳纤维增强聚醚醚酮(cf/peek)复合材料的制备:

[0051]

将商用除浆后的碳纤维浸渍在实施例1步骤(4)制备得到的上浆剂中进行时间为8s,速度为10m/min的走丝,获得酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维,在95℃下干燥后缠绕在矩形铁架上,然后将干燥后的经过酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维与聚醚醚酮薄膜进行复合制备得到预浸料,随后将预浸料裁剪成适当的尺寸后将其放入涂有脱模剂的模具中,纤维的铺层方向为0

°

进行热压成型,得到碳纤维增强聚醚醚酮(cf/peek)复合材料。

[0052]

实施例1步骤(4)中获得的酚酞啉改性聚芳醚酮水性上浆剂的粒径为75.0nm,如附图4所示;对碳纤维增强聚醚醚酮(cf/peek)复合材料进行测试,测得的碳纤维增强聚醚醚酮(cf/peek)复合材料层间剪切强度为91.9mpa,如附图6所示。

[0053]

附图1a为本发明实施例1采用的商用除浆后的碳纤维与附图1b为采用酚酞啉改性聚芳醚酮水性上浆剂上浆后碳纤维的扫描电镜图对比照片,可以看出在碳纤维表面涂覆上酚酞啉改性聚芳醚酮水性上浆剂后,有一层均匀的pekc

‑

cooh树脂薄膜附着在碳纤维表面且碳纤维表面沟槽变浅,表面沟槽变浅弥补了碳纤维在制备过程中由于湿法纺丝所造成的表面缺陷。

[0054]

表1为本发明实施例1获得的商用除浆后的碳纤维与采用酚酞啉改性聚芳醚酮水性上浆剂上浆后碳纤维的接触角与表面能数据,可以得出:在碳纤维表面涂覆酚酞啉改性聚芳醚酮水性上浆剂后,碳纤维的润湿性能明显提高;表2为商用除浆后的碳纤维、商用碳纤维与用酚酞啉改性聚芳醚酮水性上浆剂上浆后的碳纤维毛丝量的对比数据,与采用环氧树脂作为上浆剂的商用碳纤维相比,在上浆剂用量减少的情况下,本发明上浆处理后的毛丝量明显少于商用碳纤维。

[0055]

表1商用除浆后的碳纤维与用酚酞啉改性聚芳醚酮水性上浆剂上浆后的碳纤维接触角与表面能数据

[0056][0057][0058]

表2商用除浆后的碳纤维与用酚酞啉改性聚芳醚酮水性上浆剂上浆后的碳纤维毛丝量的对比数据

[0059][0060]

附图2,附图3分别为本发明实施例1中得到的酚酞啉改性聚芳醚酮水性上浆剂的热失重曲线图和玻璃化转变温度图,可以看出酚酞啉改性聚芳醚酮水性上浆剂质量损失为5%时的温度为432.3℃和玻璃化转变温度为239.0℃,证明了本发明制备的酚酞啉改性聚芳醚酮水性上浆剂具有良好的耐热性。

[0061]

实施例2

[0062]

(1)酚酞啉改性聚芳醚酮水性上浆剂的制备:

[0063]

在氮气气氛下,将7.9g对苯二酚(单体a)、9.0g酚酞啉(单体b)、21.8g 4,4'

‑

二氟二苯甲酮、16.5g无水碳酸钾、100ml甲苯和150ml二甲基亚砜混合后进行搅拌,再升温至135℃反应4h后,将甲苯蒸出,随后升温至170℃反应5h,再将上述混合物倒入去离子水和稀盐酸的混合溶剂中,获得白色聚合物固体,采用粉碎机将聚合物固体粉碎成细末后,用去离子水和稀盐酸的混合溶剂反复煮洗7h,然后在真空烘箱中80℃干燥后获得酚酞啉改性聚芳醚酮。具体结构式如下:其中x y=1,y=0.72,

[0064]

[0065]

(2)将15g步骤(1)获得的酚酞啉改性聚芳醚酮,溶解于三氯甲烷中获得均匀溶液;

[0066]

(3)将10g十二烷基苯磺酸钠加入到954ml去离子水中,进行充分搅拌,再加入步骤(2)获取的溶液混合均匀,再采用超声剪切处理5min获得混合溶液,功率为600w,并使溶液温度保持在25℃;

[0067]

(4)向步骤(3)获得的混合溶液中加入2g聚醚改性的聚硅氧烷、6g硬脂酸酰胺、3g聚醚改性硅油、5g聚乙烯醇和5g十二烷基磺酸钠,搅拌均匀,然后采用蒸馏蒸发回收有机溶剂,获得酚酞啉改性聚芳醚酮水性上浆剂。

[0068]

碳纤维增强聚芳醚酮(cf/paek)复合材料的制备:

[0069]

将商用除浆后的碳纤维浸渍在实施例2步骤(4)制备得到的上浆剂中进行时间为18s,速度为10m/min的走丝,获得酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维,在90℃下干燥后缠绕在矩形铁架上,然后将干燥后的经过酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维与聚醚酮酮薄膜进行复合制备得到预浸料,随后将预浸料裁剪成适当的尺寸后将其放入涂有脱模剂的模具中,纤维的铺层方向为0

°

进行热压成型,获得碳纤维增强聚醚酮酮(cf/pekk)复合材料。

[0070]

实施例2步骤(4)中获得的酚酞啉改性聚芳醚酮水性上浆剂的粒径为78.3nm,如附图4所示;将得到的碳纤维增强聚醚酮酮(cf/pekk)复合材料进行测试,测得的碳纤维增强聚醚酮酮(cf/pekk)复合材料层间剪切强度为88.5mpa,如附图6所示。

[0071]

附图5为本发明实施例2中得到的用酚酞啉改性聚芳醚酮水性上浆剂储存6个月后的实物图,可观察并无肉眼可见的沉淀,表明该上浆剂具有良好的储存稳定性。

[0072]

实施例3

[0073]

(1)酚酞啉改性聚芳醚酮水性上浆剂的制备:

[0074]

在氮气气氛下,将5.6g间苯二酚(单体a)、15.7g酚酞啉(单体b)、21.8g 4,4'

‑

二氟二苯甲酮、16.5g无水碳酸钾、100ml甲苯和150ml二甲基亚砜混合后进行搅拌,再升温至135℃反应4h后,将甲苯蒸出,随后升温至170℃反应5h,再将上述混合物倒入去离子水和稀盐酸的混合溶剂中,获得白色聚合物固体,采用粉碎机将聚合物固体粉碎成细末后,用去离子水和稀盐酸的混合溶剂反复煮洗7h,然后在真空烘箱中80℃干燥后获得酚酞啉改性聚芳醚酮。具体结构式如下:其中x y=1,y=0.51,

[0075][0076]

(2)将20g步骤(1)获得的酚酞啉改性聚芳醚酮,溶解于二氯甲烷中获得均匀溶液;

[0077]

(3)将10g硬脂酸加入到946ml去离子水中,进行充分搅拌,再加入步骤(2)获取的溶液混合均匀,再采用超声剪切处理8min获得混合溶液,功率为400w,并使溶液温度保持在35℃;

[0078]

(4)向步骤(3)获得的混合溶液中加入3g烷基改性有机硅氧烷、6g油酸酰胺、3g月桂酸、7g糊精和5g乙氧基月桂酸胺,搅拌均匀,然后采用旋转蒸发回收有机溶剂,获得酚酞

啉改性聚芳醚酮水性上浆剂。

[0079]

碳纤维增强聚芳醚酮(cf/paek)复合材料的制备:

[0080]

将商用除浆后的碳纤维浸渍在实施例3步骤(4)制备得到的上浆剂中进行时间为24s,速度为10m/min的走丝,获得酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维,在100℃下干燥后缠绕在矩形铁架上,然后将干燥后的经过酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维与聚醚醚酮酮薄膜进行复合制备得到预浸料,随后将预浸料裁剪成适当的尺寸后将其放入涂有脱模剂的模具中,纤维的铺层方向为0

°

进行热压成型,得到碳纤维增强聚醚醚酮酮(cf/peekk)复合材料。

[0081]

实施例3步骤(4)中获得的酚酞啉改性聚芳醚酮水性上浆剂的粒径为77.2nm,如附图4所示;将得到的碳纤维增强聚醚醚酮酮(cf/peekk)复合材料进行测试,测得的碳纤维增强聚醚醚酮酮(cf/peekk)复合材料层间剪切强度为90.0mpa,如附图6所示。

[0082]

实施例4

[0083]

(1)酚酞啉改性聚芳醚酮水性上浆剂的制备:

[0084]

在氮气气氛下,将8.0g双酚a(单体a)、20.8g酚酞啉(单体b)、21.8g 4,4'

‑

二氟二苯甲酮、16.5g无水碳酸钾、100ml甲苯和150ml二甲基亚砜混合后进行搅拌,再升温至135℃反应4h后,将甲苯蒸出,随后升温至170℃反应5h,再将上述混合物倒入去离子水和稀盐酸的混合溶剂中,获得白色聚合物固体,采用粉碎机将聚合物固体粉碎成细末后,用去离子水和稀盐酸的混合溶剂反复煮洗7h,然后在真空烘箱中80℃干燥后获得酚酞啉改性聚芳醚酮。具体结构式如下:其中x y=1,y=0.35,

[0085][0086]

(2)将18g步骤(1)获得的酚酞啉改性聚芳醚酮,溶解于二氯甲烷中获得均匀溶液;

[0087]

(3)将8g十二烷基硫酸钠加入到949ml去离子水中,进行充分搅拌,再加入步骤(2)获得的溶液混合均匀,再采用超声剪切处理10min获得混合溶液,功率为400w,并使溶液温度保持在45℃;

[0088]

(4)向步骤(3)混合溶液中加入3g聚甲基苯基硅氧烷、7g芥酸酰胺、4g棕榈酸三烷基三聚氰胺、5g丙烯酸酯和6g甘油

‑

硬脂酸酯,搅拌均匀,然后采用旋转蒸发回收有机溶剂,获得酚酞啉改性聚芳醚酮水性上浆剂。

[0089]

碳纤维增强聚芳醚酮(cf/paek)复合材料的制备:

[0090]

将商用除浆后的碳纤维浸渍在实施例4步骤(4)制备得到的上浆剂中进行时间为35s,速度为10m/min的走丝,获得酚酞啉改性聚芳醚酮水性上浆剂上浆处理后的碳纤维,在110℃下干燥后缠绕在矩形铁架上,然后将干燥后的经过酚酞啉改性聚醚酮水性上浆剂上浆处理后的碳纤维与聚醚酮薄膜进行复合制备得到预浸料,随后将预浸料裁剪成适当的尺寸后将其放入涂有脱模剂的模具中,纤维的铺层方向为0

°

进行热压成型,获得碳纤维增强聚醚酮(cf/pek)复合材料。

[0091]

实施例1步骤(4)中获得的酚酞啉改性聚芳醚酮水性上浆剂的粒径为76.6nm,如附图4所示;将得到的碳纤维增强聚醚酮(cf/pek)复合材料进行测试,测得的碳纤维增强聚醚酮(cf/pek)复合材料层间剪切强度为87.5mpa,如附图6所示。

[0092]

对比例1

[0093]

将商用含有环氧树脂型上浆剂的碳纤维缠绕在矩形铁架上,然后将商用含有环氧树脂型上浆剂的碳纤维与聚醚酮薄膜进行混合制备得到预浸料,裁剪成适当的尺寸后将其放入涂有脱模剂的模具中,纤维的铺层方向均为0

°

进行热压成型,得到碳纤维增强聚醚酮(cf/pek)复合材料。

[0094]

将对比例1得到的碳纤维增强聚醚酮(cf/pek)复合材料进行测试,测得的碳纤维增强聚醚酮(cf/pek)复合材料层间剪切强度为61.0mpa,如附图6所示。

[0095]

应当理解的是,本发明的应用不限于上述的举例,本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于本发明保护的范围的行为。但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何形式的简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。