1.本发明涉及一种从浸出液中去除基于硅的化合物的方法。此外,本发明涉及用于从浸出液中去除基于硅的化合物的工艺装置。此外,本发明涉及该方法的用途。

背景技术:

2.在冶金原料的焙烧和浸出过程中,根据工艺阶段的不同,ph值的变化可以从中性到基本为零。在ph值从中性降低到零后,硅酸盐会溶解并与不同的金属离子形成硅胶。硅酸铝是最不溶的地层物质,即使在非常低的ph值阶段。其他硅酸盐倾向于再溶解。在浸出过程中,没有足够的铝与所有可溶性二氧化硅反应形成硅酸铝。因此,不同的金属硅酸盐在此过程中一次又一次地形成和溶解。然后可溶性硅酸盐会引起不同的工艺问题,如ph值变化、过滤不良、脱水、沉淀、有价值材料的损失和工艺故障,从而使工艺难以操作。因此,需要从浸出液中去除可溶性硅酸盐。然而,在已知工艺中,难以减少工艺液体中硅酸盐的量。

技术实现要素:

3.根据本发明的方法的特征在于权利要求1中提出的内容。

4.根据本发明的工艺装置的特征在于权利要求24中提出的内容。

5.根据本发明的方法的用途的特征在于权利要求28中提出的内容。

6.本发明公开了一种从浸出液中去除基于硅的化合物的方法。在该方法中,将浸出液从浸出步骤供给至重力固液分离器以至少分离溢流和底流,向反应器供给重力固液分离器的溢流以形成处理液,将铝源作为第一凝结剂添加到反应器的溢流中,以在处理液中形成含硅酸铝颗粒,在反应器后向处理液中至少加入絮凝剂以增加含硅酸铝颗粒的粒径,并将处理液供给至精选浮选单元中的精选浮选(cleaning flotation),以收集至少含硅酸铝颗粒,将至少含硅酸铝颗粒从处理液中分离到精选浮选溢流中,并形成纯化液作为精选浮选底流,其中至少90%的浮选气泡显示具有0.2

‑

250μm的尺寸。

7.在本方法中,在浸出步骤之后,来自重力固液分离器的溢流被化学处理并供给至精选浮选单元中的精选浮选,使得基于si的颗粒可以作为溢流被去除。通过本发明,可以从浸出液中去除基于硅的化合物,尤其是可溶性si和si化合物。此外,在精选浮选单元中,胶体材料,例如所生成的胶体颗粒,也可以从处理液中去除。

8.本方法可以与金属(例如zn或ag)的回收结合使用,和/或与矿石的焙烧过程结合使用,特别是与浸出装置结合使用。目的是减少浸出液中基于硅的化合物(例如二氧化硅和硅酸盐,尤其是可溶性二氧化硅和硅酸盐)的量。

9.根据本发明的另一方面,提供了一种用于从浸出液中去除基于硅的化合物的工艺装置。该工艺装置包括重力固液分离器,用于处理浸出液并分离溢流和底流以及用于从浸出液中去除固体;反应器,其中使用用作为第一凝结剂的铝源处理来自重力固液分离器的溢流以用于形成处理液和处理液中的含硅酸铝颗粒;至少一个添加装置,用于在反应器之后向处理液中添加至少一种絮凝剂以增加含硅酸铝颗粒的粒径;和使用浮选气泡的精选浮

选单元,其可操作地连接到重力固液分离器并设置为至少收集含硅酸铝颗粒,以将至少含硅酸铝颗粒从处理液中分离到精选浮选溢流中,并形成纯化液作为精选浮选底流,其中至少90%的浮选气泡的尺寸为0.2至250μm。在一个实施方案中,该工艺装置包括第一进料装置,用于将来自浸出步骤的浸出装置的浸出液供给至重力固液分离器。在一个实施方案中,工艺装置包括第二进料装置,用于将来自重力固液分离器的溢流供给至反应器。在一个实施方案中,该工艺装置包括剂量装置(dosage device),用于将铝源添加到反应器中的溢流以在处理液中形成含硅酸铝颗粒。在一个实施方案中,该工艺装置包括第三进料装置,用于将处理液供应给精选浮选单元。

10.根据本发明的另一方面,提供了该方法的用途。该方法可用于金属回收、矿石工艺、焙烧工艺、湿法冶金工艺、浸出工艺或它们的组合。在一个实施方案中,该方法用于回收金属,其中金属选自:zn、cu、fe、al、ag、au、ni、co、sc,或它们的组合。在进一步的实施方案中,该方法用于回收zn和/或ag。在又一个实施方案中,该方法用于稳定不同金属之间的回收率。

11.在具有浸出的焙烧过程中,焙烧含有金属的材料,例如含锌材料,然后将金属精矿溶解在强酸的溶酸装置的强酸中,例如>50g/1h2so4,和/或超强酸的溶酸装置的超强酸,>100g/l h2so4中;并在浸出步骤中进行浸出处理,以净化杂质,然后再将含金属液体供给至金属电解工艺,例如电解沉积工艺。在浸出过程中,ph值可以从中性到基本为零。浸出中使用的酸在该过程中再循环。通常,该再循环酸包含基于硅的化合物,其在酸的再循环和工艺液体的处理中是有问题的,因此,它们必须从浸出液中去除。在一个实施方案中,浮选的溢流被供应到焙烧过程。

12.在浸出装置中,金属精矿,例如zn精矿,用酸处理。浸出装置包括至少一个浸出步骤或多于一个浸出步骤。在浸出装置的重力固液分离器如增稠器中,浸出液可分离为底流和溢流,并且可从浸出液中去除固体。浸出液至少包含金属,并且进一步地,浸出液包含至少基于硅的化合物作为杂质。重力固液分离器的底流至少包含金属,并且可以供给至下一工艺步骤。溢流至少包含基于硅的化合物,例如可溶性si化合物。

13.在本文中,基于硅的化合物可以指任何硅化合物、基于硅的化合物、二氧化硅、二氧化硅化合物、硅酸盐化合物、硅酸盐或它们的组合。

14.在本文中,含硅酸铝颗粒可以是指至少包含硅酸铝的任何颗粒。所述颗粒还可包含其他组分。优选地,硅酸铝是不溶性硅酸盐。

15.在本文中,浸出是指任何浸出或提取等。

16.在一个实施方案中,重力固液分离器是增稠器或澄清器。

17.在一个实施方案中,在将来自重力固液分离器的溢流供应到反应器中之前,将溢流导入重力固液分离器溢流槽,例如,增稠器溢流槽。通过重力固液分离器溢流槽,稳定反应器的流量。在工艺装置的一个实施方案中,该工艺装置包括在重力固液分离器之后的重力固液分离器溢流槽。在进一步的实施方案中,该方法包括在增稠器之后的增稠器溢流槽。

18.在一个实施方案中,铝源是不含对工艺有害的阴离子的铝化合物。在进一步的实施方案中,有害阴离子选自:氯离子、硫酸根、硝酸根。在又一个实施方案中,铝源是铝化合物,例如al(oh)3、al2o3、金属铝或其他合适的铝化合物。在又一个实施方案中,铝源是al(oh)3。在又一个实施方案中,al(oh)3为固体颗粒或粉末形式,因为在从基于硅的化合物和

固体al(oh)3容易且反应时间短地形成硅酸铝颗粒的过程中,存在合适的ph和温度。在又一个实施方案中,铝源以1

‑

4000ppm的量添加到溢流中。

19.在一个实施方案中,在反应器之后将有机凝结剂加入到处理液中。在进一步的实施方案中,将有机凝结剂与絮凝剂同时或在同一步骤中加入反应器后的处理液中。在进一步的实施方案中,将絮凝剂和/或有机凝结剂,例如絮凝剂,或絮凝剂和有机凝结剂,通过混合加入反应器后的处理液中。在又一个实施方案中,絮凝剂以1

‑

50ppm的量加入到处理液中。在又一个实施方案中,有机凝结剂以0至100ppm的量加入到处理液中。

20.在一个实施方案中,絮凝剂选自包括以下各项的组:合成絮凝剂、天然聚合物,例如聚丙烯酰胺、peo(聚环氧乙烷)、曼尼希(mannich)聚合物,以及它们的组合。或者,可以使用本领域已知的任何合适的絮凝剂。在一个实施方案中,有机凝结剂选自包括以下各项的组:膨润土、聚合物凝结剂,例如聚dadmac(聚二烯丙基二甲基氯化铵)、聚表胺或聚乙烯亚胺,以及它们的组合。或者,可以使用本领域已知的任何合适的有机凝结剂。

21.重要的是,首先将第一凝结剂(在本文中是源)添加到溢流液中以在液体中形成颗粒。之后将絮凝剂加入到液体中以增加颗粒的粒径。此外,有机凝结剂可以与絮凝剂一起加入到液体中。凝结是一个过程,从而使给定的悬浮液或溶液不稳定。絮凝是一种过程,通过该过程,不稳定的颗粒或由于不稳定而形成的颗粒被诱导聚集在一起,进行接触,从而形成更大的附聚物。初级凝结剂是指添加到给定悬浮液或溶液中以实现去稳定化的化学物质或物质。絮凝剂是添加到不稳定悬浮液中以加快絮凝速度或加强絮凝过程中形成的絮凝物的化学物质或物质。

22.在该方法的一个实施方案中,反应器中的温度为80

‑

98℃。在另一个实施方案中,反应器中的温度为85

‑

98℃。

23.在该方法的一个实施方案中,在反应器中的停留时间为3分钟至210分钟。在进一步的实施方案中,停留时间为15分钟至120分钟。当反应器中的停留时间较短时,容易控制铝源的用量和工艺参数。

24.在该方法的一个实施方案中,从浸出液(2)中除去重力固液分离器溢流(4)的总si的至少20%。在另一个实施方案中,从浸出液(2)中去除溢流(4)的总si的至少50%。在本文中,总si是指所有可溶性或胶体二氧化硅、二氧化硅化合物、硅酸盐、硅酸盐化合物或它们的组合的总和。

25.重力固液分离器进料的si含量可以为400

‑

1500mg/1。在一个实施方案中,纯化液(11)的总si含量低于800mg/1。在另一个实施方案中,纯化液(11)的总si含量低于500mg/1。

26.在一个实施方案中,在所需的浸出步骤之后从浸出液中去除基于si的化合物。在工艺装置的一个实施方案中,在所需的浸出装置之后从浸出液中除去基于si的化合物。在进一步的实施方案中,在中性浸出步骤或浸出装置之后从浸出液中去除基于硅的化合物。在又一个实施方案中,在酸浸步骤或浸出装置之后从浸出液中除去基于硅的化合物。

27.含硅酸铝颗粒可以通过精选浮选装置从处理过的浸出液中分离出来。然后,在分离含硅颗粒的过程中不需要任何单独的精矿罐(其是缓慢的工艺步骤)或可能堵塞的过滤装置。硅酸铝颗粒可以作为溢流从精选浮选装置中去除。

28.在一个实施方案中,精选浮选单元是溶气浮选(daf)单元。

29.在一个实施方案中,纯化液作为来自精选浮选单元的底流被回收并供应到所需的

工艺步骤,例如,到下一个工艺步骤。在进一步的实施方案中,将纯化液再循环回过程,例如焙烧过程。在又一个实施方案中,将纯化液再循环回到浸出步骤。在又一个实施方案中,例如在酸溶解步骤之前,将纯化液再循环回到酸溶解步骤。纯化液包含显著较少的硅酸盐。

30.在一个实施方案中,回收所形成的包括含硅酸铝颗粒的污泥作为来自精选浮选单元的溢流。在进一步的实施方案中,所形成的污泥在后处理步骤中被进一步处理。

31.在一个实施方案中,精选浮选单元是daf单元。

32.在一个实施方案中,该工艺装置还包括在重力固液分离器之后的分离器溢流槽。

33.在一个实施方案中,重力固液分离器是增稠器或澄清器。

34.本发明的方法或工艺装置适用于从浸出装置的浸出液中除去基于硅的化合物,尤其是在浸出装置的所需浸出步骤之后。

35.在本发明的方法和工艺装置中,可以生产具有低si含量,例如低的可溶性si含量的纯化液。还可以通过本发明提供改进的工艺操作和工艺条件。此外,通过本发明,更多的含硅矿石和精矿可用于冶金过程,例如焙烧过程和浸出过程。

36.附图的简要说明

37.所包括的附图提供对本发明的进一步理解并且构成本说明书的一部分,其示出了本发明的实施方案并且与说明书一起帮助解释本发明的原理。图中:

38.图1

‑

2是本发明实施方案的简化流程图。

39.图3是该方法的一个实施方案的简化流程图。

40.图4呈现了来自本发明的一个实施方案的测试的结果。

41.发明详述

42.现在将详细参考本发明的实施方案,其示例在附图中示出。

43.下面的描述详细地公开了一些实施方案,使得本领域技术人员能够利用基于本发明的工艺装置和方法。并未详细讨论实施方案的所有步骤,因为基于本发明,许多步骤对于本领域技术人员来说将是显而易见的。

44.为简单起见,在重复组件的情况下,将在以下示例性实施方案中保留项目编号。

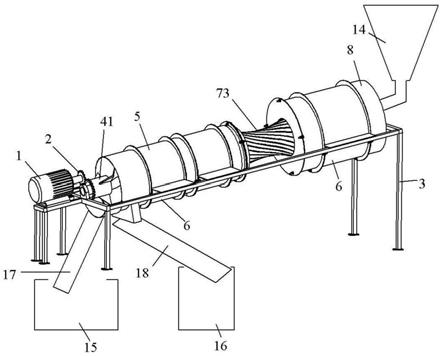

45.所附的图1和2详细说明了本发明的浸出装置(20)和工艺装置(17)。附图3说明了一种从浸出液中去除二氧化硅化合物的方法。附图不是按比例绘制的,并且为了清楚起见省略了许多部件。

46.图1和2的浸出装置(20)包括被布置为以酸处理来自焙烧单元的金属精矿(21)的强酸的溶酸单元和/或强酸的溶酸单元(22),和至少一个浸出装置(1),用于浸出金属精矿并形成浸出液(2)。浸出装置(20)还包括用于从浸出液(2)中除去基于硅的化合物的工艺装置(17)。

47.工艺装置(17)包括重力固液分离器(3),用于分离溢流(4)和底流(15)并在浸出装置之后从浸出液(2)中去除固体。溢流(4)至少包含基于硅的化合物。重力固液分离器(3)可以是增稠器或澄清器。该工艺装置还包括反应器(6),其中来自重力固液分离器(3)的溢流(4)用铝源(5)作为第一凝结剂处理以形成处理液(9)和包含在处理液(9)中的含硅酸铝颗粒。该工艺装置还包括至少一个用于向反应器(6)之后的处理液(9)中添加至少一种絮凝剂(7)的添加装置;以及任选地至少一个用于添加有机凝结剂(8)的添加装置,以增加含硅酸铝颗粒的粒径。

48.工艺装置(17)还包括精选浮选单元(10)。精选浮选装置(10)使用浮选气体来浮选通过捕收剂化学品收集的含硅酸铝颗粒。具体地,精选浮选单元(10)中的浮选是通过利用微气泡或具有特定尺寸范围的浮选气泡来执行的。在根据本发明的精选浮选和精选浮选单元(10)中,至少90%的浮选气泡落在0.2到250μm的大小范围内。精选浮选可以采用溶气浮选(daf),并且精选浮选单元(10)可以是daf单元。也可以采用通过较小尺寸的浮选气泡进行浮选的其他方法,例如双电层浮选或膜浮选。

49.daf是一种微浮选工艺,可用于水或污水净化的各种应用。固体颗粒通过使用非常小的浮选气泡、微泡从液体中分离出来。尺寸范围为30

‑

100μm的微气泡是通过在压力下将空气或其他浮选气体溶解到液体中而产生的。当分散体被释放时,气泡在压降中形成。固体形式的颗粒附着在气泡上并上升到表面。随着daf溢流,所形成的浮选污泥通过污泥辊轮从液体表面去除。有时可能需要使用化学品来帮助絮凝并提高固体去除效率。通常,通过有效的凝结可以去除胶体。

50.在精选浮选单元(10)中,对处理液(9)进行浮选以至少收集含硅酸铝颗粒,此外还有胶体颗粒。将至少含硅酸铝颗粒从处理液(9)中分离到精选浮选溢流(12)中,将该溢流从工艺装置中去除。清洗浮选溢流(12)可在后处理工艺步骤(14)中进行处理。同时,纯化液(11)在精选浮选单元(10)中形成为精选浮选底流。纯化液(11)可以再循环回到浸出装置(20),例如溶酸单元(22)之前的金属精矿(21)或溶酸单元(22),例如用作包含金属精矿(21)的进料的稀释液。或者,可将纯化液(11)供应到下一工艺步骤(13)。

51.此外,工艺装置(17)可包括第一进料装置,用于将浸出液(2)从浸出装置(1)供应到重力固液分离器(3);第二进料装置,用于从重力固液分离器(3)将溢流(4)供应到反应器(6);剂量装置(5),用于将铝源添加到反应器(6)中的溢流(4),以在处理液(9)中形成含硅酸铝颗粒;和/或第三进料装置,用于将处理液(9)供应到精选浮选单元(10)。

52.在图2的实施方案中,工艺装置(17)还包括紧接在重力固液分离器(3)之后的分离器溢流槽(16),且重力固液分离器(3)的溢流(4)被供应到分离器溢流槽(16)并从分离器溢流槽供应到反应器(6)。

53.在根据图1和图2的布置和根据图3的方法中,浸出步骤(1)的浸出装置将含有例如硫酸的酸的浸出液(2)供给至重力固液分离器(3),例如增稠器。重力固液分离器在低ph(h2so4>50mg/1)下从浸出液中去除固体,并确保大多数金属硅酸盐和硅胶的溶解度。重力固液分离器(3)的溢流(4)供给至反应器(6),用于形成处理液(9)。据观察,溢流中主要存在未反应的可溶性二氧化硅。重力固液分离器(3)的底流(15)供给至下道工序或进入下一个工艺步骤。在反应器(6)中,将作为第一凝结剂的铝源(5)添加至溢流(4),以在处理液(9)中形成不溶性硅酸铝颗粒。铝源(5)是一种不含有害阴离子(例如氯化物、硫酸盐或硝酸盐)的铝化合物,铝源可以是例如al(oh)3、al2o3或金属铝。铝的一种可能来源是固体al(oh)3,作为第一凝结剂加入溢流(4)以在处理液(9)中形成不溶性硅酸铝颗粒。铝源可以以1

‑

4000ppm的量添加到溢流中。在反应器中的停留时间可以是3分钟至210分钟。反应器中的温度可以是80

‑

98℃。

54.在反应器(6)之后,将至少一种絮凝剂(7),或者还有一种有机凝结剂(8),例如通过在线混合加入到处理液(9)中,以增加硅酸铝颗粒的粒径。絮凝剂可选自合成絮凝剂、天然聚合物,和它们的组合。一些可能的絮凝剂是聚丙烯酰胺、peo(聚环氧乙烷)和曼尼希聚

合物。有机凝结剂可选自膨润土、聚合物凝结剂,和它们的组合。一些可能的有机凝结剂是聚dadmac(聚二烯丙基二甲基氯化铵)、聚表胺和聚乙烯亚胺。絮凝剂可以以1至50ppm的量加入到处理液中,和/或有机凝结剂可以以0至100ppm的量加入到处理液中。

55.处理液(9)被供应到精选浮选,即精选浮选单元(10),用于从处理液(9)中分离硅酸铝颗粒并形成纯化液(11)。精选浮选可能是溶气浮选(daf),精选浮选装置(10)可以是daf单元(10)。纯化液具有较低的二氧化硅含量。纯化液(11)从精选浮选装置中回收并供应到下一工艺步骤(13)或例如在酸溶解之前再循环回浸出工艺。在精选浮选单元的表面上形成包含硅酸铝颗粒的所形成的污泥(12),并且所形成的污泥从精选浮选单元回收并供应到后处理步骤或装置(14),其中污泥被处理。此外,可以在精选浮选单元中从处理液中分离出所生成的胶体颗粒(在进一步工艺步骤中是问题颗粒)。在图2的实施方案中,重力固液分离器(3)的溢流(4)可被引入分离器溢流槽(16)并从分离器溢流槽进入反应器(6)。

56.通过本发明的方法,可以除去浸出液(2)的溢流(4)的总si的至少20%,在一个实施方案中,可以除去浸出液(2)的溢流(4)的总si的至少50%。

实施例

57.实施例1

58.在此示例中,使用hsc sim和现有工艺参数检查现有液体参数。温度为90℃,ph值为0.1(h2so4>50g/l),si含量为1000mg/1。结果表明,通过加入固体al(oh)3,所有可溶性si都可以转化为不溶性硅酸铝。

59.然而,其他典型的金属离子在这些条件下不会形成颗粒,这使得这些工艺步骤非常适合铝硅酸盐的形成,从而降低过程中的硅浓度。以下金属物质未显示任何颗粒形成:

60.mnsio3、mnsio3(p)、mn2sio4、mn7sio

12

、mgsio3、mgsio3(a)、mgsio3(c)、mgsio3(e)、mgsio3(g)、mgsio3(gl)、mgsio3(hp)、mgsio3(ht)、mgsio3(i)、mgsio3(l)、mgsio3(m)、mgsio3(o)、mgsio3(p)、mgsio3(pe)、mg2sio4、mg2sio4(bf)、mg2sio4(f)、mg2sio4(gf)、mg2sio4(r)、mg2sio4(w)、mg2si2o6(p)、mg2si2o6(c)、mg2si2o6(e)、mg2si2o6(hpc)、mg2si2o6(lc)、mg2si2o6(o)、mg4si4o

12

(m)、feo*sio2、2feo*sio2、fesio3、fesio3(a)、fesio3(g)、fesio3(i)、fesio3(m)、fesio3(o)、fesio3(p)、fesio3(pf)、fe2sio4(b)、fe2sio4(g)、fe2sio4(r)、fe2sio4(w)。

61.实施例2

62.在本实施例中,研究了利用固体al(oh)3作为铝源从液体中去除si。

63.使用al(oh)3作为铝源减少了在形成铝硅酸盐后可能残留在工艺液体中的有害阴离子的数量。阴离子通常是c1

‑

、so4‑

和no3‑

阴离子,其中cl

‑

阴离子会导致腐蚀问题,而so4‑

阴离子容易导致caso4结垢。al(oh)3也是一种廉价的纯材料,可以很容易地作为干材料运输到现场,从而节省了运输成本。

64.实施例3

65.在本实施例中,根据本方法在实验室测试中从浸出液中去除si化合物。图4显示了测试结果。

66.浸出液是来自磨机的增稠器溢流。

67.测试样品11a和11b具有250mg/1的al(oh)3剂量并且测试样品12a和12b具有2000mg/1的al(oh)3剂量。所述测试样品在混合条件下保持在90℃下150分钟。a和b样品的

区别在于,a样品用4ppm superfloc a100hmw絮凝,b样品用10ppm superfloc c557(有机凝结剂型多胺)絮凝,然后用4ppm superfloc a100hmw絮凝。这些剂量或反应时间尚未优化。所述测试的结果表明,根据本发明的方法可以去除超过90%的总二氧化硅和超过70%的可溶性二氧化硅,而无需对工艺进行任何优化。

68.通过更短的反应时间(10分钟)使用相同的化学物质进行了类似的指示性测试8、9和10。然而,这些测试清楚地表明,溶解并使al(oh)3与硅酸盐反应所需的反应时间不够长。

69.上文描述的实施方案可以以彼此的任何组合使用。几个实施方案可以组合在一起以形成进一步的实施方案。本发明内容所涉及的浸出回路可以包括上文所述的实施方案中的至少一个。对于本领域技术人员来说显而易见的是,随着技术的进步,本发明的基本思想可以通过多种方式实现。因此,本发明及其实施方案不限于上述示例;相反,它们可以在权利要求的范围内变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。