1.本公开涉及一种用于处理液体和颗粒物质的组合的系统和方法,所述颗粒物质包括具有不同密度的两种或更多种类型的颗粒物质,所述不同类型的颗粒物质中的至少两种颗粒物质的密度大于液体的密度。要处理的颗粒物质的类型可以是聚合物颗粒物质的类型,但也可以根据所公开的方法和系统处理其它类型的混合颗粒物质。

背景技术:

2.塑料污染是全球范围内广泛讨论的问题,因为塑料污染可以对环境产生严重影响。每年有数百万吨塑料最终进入环境,对人和自然环境均有潜在危害的风险。此外,由于生产中使用的原材料通常基于化石燃料,因此原始塑料的生产具有相当大的碳影响。塑料的回收通常限于单一类型的塑料产物,因为若干种不同类型塑料的熔化和再使用产物往往会产生展现结构缺陷的聚合物共混物。因此,塑料及其生产给地球的资源和环境带来了显著压力。由于这种和其它原因,需要改进塑料的分选及其回收。

3.分选塑料,具体地颗粒物质的方法通常利用沉浮技术,其中颗粒物质浸没在介质中,通常是液体中,所述介质的密度高于或低于要分离的物质,使得物质将浮到顶部或沉到介质底部。然后可以从介质中去除所述物质。根据要分选的物质,介质的密度可以使得物质的两个清晰部分被分离,一个部分沉到介质底部并且一个部分浮到顶部,使得这两个部分都可以被去除。类似地,在采矿业中,使用被称为跳汰的方法,其中将颗粒物质放置在介质柱中的网格或筛上,并且单独的装置搅拌介质柱以帮助分离物质的不同部分,使颗粒物质在液体中移动,并且较致密的物质沉降在网格或筛上。当使用筛或网格时,较重的物质可能会通过筛或网格筛分,使得所述较重的物质沉降在其下方,并且较轻的物质将沉降在筛的上方。

4.这些方法可能具有所实现的颗粒物质的分离不令人满意的问题。此外,可能难以分离由具有不同密度的材料的若干不同部分组成的颗粒材料的混合物。

5.因此,需要一种改进的用于处理颗粒物质的混合物的系统和方法,所述颗粒物质由具有不同密度的若干不同材料部分组成,以由此获得改进的颗粒物质分离。

技术实现要素:

6.本发明的目的是提供一种改进的用于处理颗粒物质的混合物的系统和方法,所述颗粒物质包括具有不同密度的材料的各部分,以由此获得改进的颗粒物质分离。

7.根据第一方面,通过提供一种用于处理液体和颗粒物质的组合的系统来实现此目的,所述颗粒物质大于或等于最小晶粒尺寸并且包括具有不同密度的两种或更多种类型的颗粒物质,其中所述两种或更多种类型的颗粒物质中的至少两种颗粒物质的密度大于所述液体的密度,其中所述系统包括分层机,所述分层机包括:

8.分层或分选室,所述分层或分选室用于固持液体和颗粒物质的所述组合,所述分层或分选室具有一个或多个侧壁;

9.可移动板,所述可移动板布置在所述分层或分选室内,其中所述可移动板具有紧靠所述分层或分选室的所述一个或多个侧壁定位的一个或多个外边缘,其中所述一个或多个外边缘与所述一个或多个侧壁之间的任何距离都小于要处理的所述颗粒物质的所述最小晶粒尺寸,并且其中所述可移动板是筛孔小于要处理的所述颗粒物质的所述最小晶粒尺寸的板筛,以由此将所述颗粒物质保持在所述可移动板的上方或顶部上;以及

10.驱动系统,所述驱动系统用于在所述分层或分选室内以竖直向上和向下移动的方式移动所述可移动板,以由此扰动或处理所述液体内的所述颗粒物质。

11.正在处理的颗粒物质的类型可以是聚合物颗粒物质的类型,但也可以处理其它类型的混合颗粒物质。

12.要处理的至少两种类型的颗粒物质的密度应大于液体的密度,由此颗粒物质可以沉入液体内。

13.通过在分层或分选室中的液体内竖直向上和向下移动可移动板,在向上移动期间将颗粒物质在液体内向上推动,并且允许在向下移动期间和之后沉降,由此基于密度的差异可以获得液体内颗粒物质的分层。

14.在第一方面的可能实施形式中,所述可移动板定位于所述分层或分选室的所述一个或多个侧壁下方的底部部分上方一定距离处,由此在所述底部部分的上表面与所述可移动板的下表面之间限定下室部分,所述下室部分通过所述可移动板在所述分层或分选室内的向上或向下移动而具有体积变化。所述分层机可以进一步包括流体补偿系统,所述流体补偿系统流体连接到所述下室部分并且被配置成用于向所述下室部分递送液体并从所述下室部分接收液体,由此当所述下室部分的体积增加时,能够向所述下室部分供应液体,并且当所述下室部分的体积减小时,能够从所述下室部分接收液体。

15.因此,在第一方面的可能实施形式中,提供了一种用于处理液体和颗粒物质的组合的系统,所述颗粒物质大于或等于最小晶粒尺寸并且包括具有不同密度的两种或更多种类型的颗粒物质,其中所述两种或更多种类型的颗粒物质中的至少两种颗粒物质的密度大于所述液体的密度,其中所述系统包括分层机,所述分层机包括:

16.分层或分选室,所述分层或分选室用于固持液体和颗粒物质的所述组合,所述分层或分选室具有一个或多个侧壁;

17.可移动板,所述可移动板布置在所述分层或分选室内,其中所述可移动板具有紧靠所述分层或分选室的所述一个或多个侧壁定位的一个或多个外边缘,其中所述一个或多个外边缘与所述一个或多个侧壁之间的任何距离都小于要处理的所述颗粒物质的所述最小晶粒尺寸,并且其中所述可移动板是筛孔小于要处理的所述颗粒物质的所述最小晶粒尺寸的板筛,以由此将所述颗粒物质保持在所述可移动板的上方或顶部上,所述可移动板定位于所述分层或分选室的所述一个或多个侧壁下方的底部部分上方一定距离处,由此在所述底部部分的上表面与所述可移动板的下表面之间限定下室部分;

18.驱动系统,所述驱动系统用于在所述分层或分选室内以竖直向上和向下移动的方式移动所述可移动板,由此改变所述下室部分的体积;以及

19.流体补偿系统,所述流体补偿系统流体连接到所述下室部分并且被配置成用于向所述下室部分递送液体并从所述下室部分接收液体,由此当所述下室部分的体积增加时,能够向所述下室部分供应液体,并且当所述下室部分的体积减小时,能够从所述下室部分

接收液体。正在被处理的颗粒物质可以是或包含聚合物颗粒物质。

20.在第一方面的可能实施形式中,所述分层或分选室的上部或顶部部分被配置成用于空气的自由进入。在优选的实施例中,分层或分选室在顶部处是打开的。

21.通过在可移动板中具有筛孔,可移动板可以在扰动颗粒物质时在液体内上下移动。然而,颗粒物质的一部分可以位于可移动板的顶部上并阻止液体流过筛孔的一部分,由此当可移动板向上移动时,下室部分中可能出现真空或下压力。为了补偿这种压力下降,从流体补偿系统供应液体以稳定下室部分内的压力。当可移动板向下移动时,下室部分可能会出现过压,并且液体从下室部分供应到流体补偿系统。

22.在第一方面的可能实施形式中,所述驱动系统被配置成用于根据分层或分选运动移动所述可移动板,所述分层或分选运动包括通过所述分层或分选室中的所述液体的一系列竖直上行冲程和竖直下行冲程。

23.在第一方面的可能实施形式中,所述驱动系统被配置成用于在分层或分选室内根据预定分选运动移动可移动板。

24.在第一方面的可能实施形式中,所述驱动系统被配置成用于在完成所述可移动板的向下移动或下行冲程与启动其向上移动或上行冲程之间暂停所述可移动板的所述移动。

25.在第一方面的可能实施形式中,所述驱动系统被配置成用于在完成所述可移动板的向下移动或下行冲程与启动其向上移动或上行冲程之间保持至少0.5秒如至少1秒或如至少1,5秒的暂停。

26.在第一方面的可能实施形式中,所述驱动系统能够配置成用于调整在完成所述可移动板的向下移动或下行冲程与启动其向上移动或上行冲程之间的所述暂停的长度。

27.在第一方面的可能实施形式中,所述驱动系统能够配置成用于调整所述可移动板的向上移动的加速度,和/或

28.所述驱动系统能够配置成用于调整所述可移动板的向上移动的速度。

29.在第一方面的可能实施形式中,所述驱动系统能够配置成用于调整所述可移动板的向下移动的加速度,和/或

30.所述驱动系统能够配置成用于调整所述可移动板的向下移动的速度。

31.在第一方面的可能实施形式中,所述驱动系统能够配置成用于根据要分选的颗粒物质的体积与所述分层或分选室中的所述液体的体积之比来调整所述可移动板的所述移动的幅度。

32.在第一方面的可能实施形式中,所述驱动系统被配置成用于控制所述可移动板在下或静止位置与第一最大上位置之间的所述移动的幅度。

33.在第一方面的可能实施形式中,所述第一最大上位置是基于所述分层室内的液体和颗粒物质的量确定的,以由此确保当所述可移动板到达所述第一最大上位置时,所述颗粒物质全部被所述液体覆盖。

34.在第一方面的可能实施形式中,所述驱动系统能够重新配置成用于控制所述可移动板的所述移动的幅度。

35.在第一方面的可能实施形式中,密度大于所述液体的密度的所述至少两种类型的颗粒物质的晶粒尺寸在最小晶粒尺寸与最大晶粒尺寸之间的限定比率范围内。

36.在第一方面的可能实施形式中,所述限定比率范围是最小晶粒尺寸与最大晶粒尺

寸之间的比率为1:1到比率为1:100。

37.在第一方面的可能实施形式中,所述驱动系统能够配置成用于将所述可移动板向上提升到排放高度,对于所述高度,所述颗粒物质的至少一部分或全部被提升到所述分层室内的所述液体的表面上方。

38.在第一方面的可能实施形式中,所述系统进一步包括用于从所述分层室内的所述液体排放所述颗粒物质的排放系统。

39.在第一方面的可能实施形式中,所述排放系统被配置成用于排放被提升到所述分层室内的所述液体的表面上方的所述颗粒物质的最上层。

40.在第一方面的可能实施形式中,所述排放系统被配置成用于重复排放所述颗粒物质的所述最上层。

41.在第一方面的可能实施形式中,所述系统进一步包括用于识别具有不同密度的颗粒物质的密度识别系统。

42.在第一方面的可能实施形式中,所述密度识别系统被配置成用于识别从所述排放系统输出的颗粒物质的各部分之间的密度变化。

43.根据第二方面,提供了一种用于处理液体和颗粒物质的组合的方法,所述颗粒物质包括具有不同密度的两种或更多种类型的颗粒物质,其中所述方法包括:

44.提供具有一个或多个侧壁的分层或分选室;

45.提供具有不同密度的两种或更多种类型的颗粒物质以及液体用于所述组合,其中所述两种或更多种类型的颗粒物质中的至少两种类型的颗粒物质的密度大于所述液体的密度;

46.在所述分层或分选室中将提供的颗粒物质与提供的液体组合;

47.提供所述液体内的所述颗粒物质的一系列向上和向下移动,其中对于所述向下移动的至少一部分,在启动所述液体内的所述颗粒物质的新的向上移动之前从用于使所述液体内的所述颗粒物质沉降的所述向下移动的结束开始存在静止期。正在处理的颗粒物质的类型可以是聚合物颗粒物质的类型,但也可以处理其它类型的混合颗粒物质。

48.在第二方面的可能实施形式中,所述液体内的所述颗粒物质的所述一系列向上和向下移动根据所述分层或分选室内的预定分选运动。

49.在第二方面的可能实施形式中,所述静止期的最小长度根据所述分层室中的所述液体的密度与具有最高密度的所述颗粒物质的所述密度之比确定。

50.在第二方面的可能实施形式中,在启动所述液体内的所述颗粒物质的新的向上移动之前的所述静止期为至少0.5秒,如至少1秒或如至少1.5秒。

51.在第二方面的可能实施形式中,所述液体内的所述颗粒物质的所述一系列向上和向下移动可以被分成至少第一系列和第二系列向上和向下移动,并且

52.对于所述第一系列和所述第二系列的所述移动中的所述向下移动的至少一部分,在启动所述液体内的所述颗粒物质的新的向上移动之前从用于使所述液体内的所述颗粒物质沉降的所述向下移动的结束开始存在静止期。

53.在第二方面的可能实施形式中,所述静止期不同于所述第一系列移动到所述第二系列移动。

54.在第二方面的可能实施形式中,所述第一系列移动中的所述向上移动的幅度不同

于所述第二系列移动中的所述向上移动的幅度。

55.在第二方面的可能实施形式中,所述第一系列移动在所述第二系列移动之前进行,并且所述第一系列移动的所述静止期比所述第二系列移动的所述静止期更长。

56.在第二方面的可能实施形式中,所述第一系列移动在所述第二系列移动之前进行,并且所述第一系列移动中的所述向上移动的所述幅度大于所述第二系列移动中的所述向上移动的所述幅度。

57.在第二方面的可能实施形式中,所述第一系列移动在所述第二系列移动之前进行,并且通过所述第一系列移动处理所述液体和所述颗粒物质的所述组合的总持续时间小于或等于通过所述第二系列移动处理所述液体和所述颗粒物质的所述组合的总持续时间。

58.在第二方面的可能实施形式中,所述提供的颗粒物质大于或等于最小晶粒尺寸。

59.在第二方面的可能实施形式中,密度大于所述液体的密度的所述提供的至少两种类型的颗粒物质的晶粒尺寸在最小晶粒尺寸与最大晶粒尺寸之间的限定比率范围内。

60.在第二方面的可能实施形式中,提供可移动板并且将所述可移动板布置在所述分层或分选室内,其中所述可移动板具有紧靠所述分层或分选室的所述一个或多个侧壁定位的一个或多个外边缘,其中所述一个或多个外边缘与所述一个或多个侧壁之间的任何距离都小于要处理的所述颗粒物质的所述最小晶粒尺寸,所述可移动板被配置成将所述颗粒物质保持在所述可移动板的上方或顶部上。根据第二方面所述的方法然后可以进一步包括:

61.在所述分层或分选室内以竖直向上和向下移动的方式移动所述可移动板,以由此提供所述液体内的所述颗粒物质的所述一系列向上和向下移动。

62.在第二方面的可能实施形式中,所述可移动板是筛孔小于要处理的所述颗粒物质的所述最小晶粒尺寸的板筛,由此所述可移动板能够在将所述颗粒物质保持在所述可移动板的上方或顶部上的同时在所述液体内上下移动。

63.在第二方面的可能实施形式中,所述可移动板定位于所述分层或分选室的所述一个或多个侧壁下方的底部部分上方一定距离处,由此在所述底部部分的上表面与所述可移动板的下表面之间限定下室部分,所述下室部分通过所述可移动板在所述分层室内的向上或向下移动而具有体积变化;并且

64.提供流体补偿系统,所述流体补偿系统流体连接到所述下室部分并且被配置成用于向所述下室部分递送液体并从所述下室部分接收液体,由此当所述下室部分的体积通过所述可移动板的所述向上移动而增加时,向所述下室部分供应液体,并且当所述下室部分的体积通过所述可移动板的所述向下移动而减小时,从所述下室部分接收液体。

65.在第二方面的可能实施形式中,控制所述可移动板的所述移动以处于下或静止位置与预定的第一最大上位置之间;并且

66.所述第一最大上位置是基于所述分层室内的液体和颗粒物质的量确定的,以由此确保当所述可移动板到达所述第一最大上位置时,所述颗粒物质全部被所述液体覆盖。

67.在第二方面的可能实施形式中,所述下位置与所述第一最大上位置之间的距离根据颗粒物质的体积与所述分层室中的所述液体的体积之比来确定。

68.在第二方面的可能实施形式中,所述限定比率范围是最小晶粒尺寸与最大晶粒尺寸之间的比率为1:1到比率为1:100。

69.在第二方面的可能实施形式中,所述方法进一步包括排放过程,其中经过处理的

颗粒物质的至少一部分或全部与所述液体分离。

70.在第二方面的可能实施形式中,将所述颗粒物质向上提升到一定高度,对于所述高度,所述颗粒物质的至少一部分或全部被提升到所述分层室内的所述液体的表面上方。

71.在第二方面的可能实施形式中,然后为了将所述颗粒物质与所述液体分离,将所述可移动板向上移动到排放高度,对于所述高度,所述颗粒物质全部被提升到所述分层室内的所述液体的表面上方。

72.在第二方面的可能实施形式中,所述排放过程包括从所述分层室去除被提升到所述液体的所述表面上方的所述颗粒物质的最上层。

73.在第二方面的可能实施形式中,所述排放过程包括从所述分层室重复地去除所述颗粒物质的最上层。

74.在第二方面的可能实施形式中,所述方法进一步包括密度识别过程,所述密度识别过程用于识别具有不同密度的颗粒物质。

75.在第二方面的可能实施形式中,所述密度过程包括识别在所述排放过程期间从所述分层室去除的颗粒物质的各部分之间的密度变化。

76.在第二方面的可能实施形式中,将表面活性剂添加到被提供用于液体和颗粒物质的组合的所述液体中或作为所述液体的一部分。

77.应当理解,根据第二方面所述的方法的可能实施形式可以通过使用选自第一方面的实施形式中的一个或多个实施形式的系统来执行。

78.根据第三方面,提供了一种用于处理或分选颗粒物质的方法,所述颗粒物质包括具有不同密度的两种或更多种类型的物质,所述方法包括以下步骤:

79.‑

提供容器,所述容器包括一个或多个限定分层或分选室的侧壁,

80.‑

在所述分层或分选室中将所述要分选的颗粒物质与液体组合;

81.‑

在所述分层或分选室内提供可移动板,所述可移动板基本上抵靠所述分层或分选室的所述一个或多个侧壁进行密封,并且其开口小于所述要分选的颗粒物质的最小晶粒尺寸,以及

82.‑

在所述分层或分选室内根据预定分选运动移动所述可移动板。正在被处理或分选的颗粒物质可以是或包含聚合物颗粒物质。

83.应当理解,根据第三方面所述的方法的可能实施形式可以通过使用选自第一方面的实施形式中的一个或多个实施形式的系统来执行。

84.在第三方面的实施例中,在所述分层或分选室中将要分选的颗粒物质与液体组合的步骤之前,要处理或分选的物质被造粒成晶粒尺寸,所述晶粒尺寸在最小晶粒尺寸与最大晶粒尺寸之间的限定比率范围内。

85.术语“颗粒物质”可以理解为呈离散晶粒、颗粒、细粒、薄片、团粒等形式的固体材料。颗粒材料中晶粒的尺寸下限可以是1μm。

86.术语“物质类型”可以理解为不同类型的物质材料。这可以是不同类型的聚合物,如但不限于abs、pc、pom、pet、pvc以及其不同类型和/或组合。

87.术语“不同密度”可以理解为相差至少0.0001,优选地0.001,更优选地0.01g/cm3的密度。

88.术语“最小晶粒尺寸与最大晶粒尺寸之间的限定比率范围”可以理解为颗粒物质

的晶粒展现出的最小晶粒尺寸与最大晶粒尺寸之间的比率范围,即限定要分选的颗粒物质的晶粒的最小晶粒尺寸与最大晶粒尺寸之间的尺寸差异。

89.要分选的物质的造粒可以通过在如聚合物造粒机等造粒机中对要分选的物质进行造粒来实现。

90.至少40%、50%、60%、70%、80%、90%或95%的要分选的成粒物质可以在最小晶粒尺寸与最大晶粒尺寸之间的限定比率范围内。

91.将要分选的物质造粒成尺寸在最小晶粒尺寸与最大晶粒尺寸之间的限定比率范围内的晶粒可以具有改进要分选的颗粒物质的分层的作用,因为要分选的颗粒物质的晶粒的尺寸差异的影响降低。能够为不同材料选择最小晶粒尺寸与最大晶粒尺寸之间的尺寸比率可以具有允许优化分层过程以确保最佳效率的作用。

92.要分选的颗粒物质可以根据要分选的颗粒物质的体积与分层或分选室中的液体的体积之比被造粒成晶粒尺寸。这可以具有改进要在相应层中分选的颗粒物质的晶粒根据晶粒的密度在液体中沉降的作用。另外或可替代地,要分选的物质可以在造粒之前和/或之后洗涤。

93.术语“晶粒”也可以表示为“颗粒”。术语“晶粒尺寸”也可以表示为“粒度”并且可以理解为单个晶粒或颗粒的直径。

94.术语“分层”可以理解为在分选室中将具有不同密度的颗粒物质的晶粒根据其相应密度分成层。术语“分层过程”可以理解为将具有不同密度的颗粒物质的晶粒根据其相应密度进行分层的过程,即包含执行预定分选运动的过程。

95.另外或可替代地,要分选的聚合物物质或要分选的成粒聚合物物质可以被团粒化。术语“团粒化”可以被理解为将材料压缩或模塑成团粒形状的过程。术语“团粒”可以理解为小的、圆形的、压缩的物质块。另外或可替代地,要分选的物质可以被团粒化,使得要分选的物质的晶粒具有基本上相同的形状。这可以具有进一步改进分层过程的作用,因为要分选的物质的晶粒的形状的影响降低。

96.另外或可替代地,可以将物质添加到分层或分选室中的液体中以降低液体中的表面张力。降低的表面张力可以具有改进要分选的颗粒物质的分层过程的作用。

97.另外或可替代地,分层或分选室中的液体可以具有基于要分选的不同类型物质的密度而选择的密度。可以选择液体的密度使得它是要分选的物质的不同密度的平均值。另外或可替代地,液体的密度可以通过添加剂和/或磁性来操纵。另外或可替代地,可以使用具有不同密度的液体。另外或可替代地,可以使用具有不同粘度的液体。

98.容器的所述一个或多个侧壁可以限定圆柱形、矩形、正方形、圆形或多边形形状的分层或分选室。

99.另外或可替代地,分层或分选室可以与第二室液体连通。

100.在所述分层或分选室内提供可移动板可以具有将要分选的颗粒物质保持在可移动板上方的作用,所述可移动板基本上抵靠所述分层或分选室的所述一个或多个侧壁进行密封,并且其开口小于所述要分选的颗粒物质的最小晶粒尺寸。这可以具有以下作用:要分选的颗粒物质更有效地移动,因为基本上所有颗粒物质可以在可移动板的相同运动中移动,而没有任何颗粒物质绕过可移动板。这可以导致对要分选的颗粒物质进行更有效的分层。

101.可移动板可以根据分层或分选室内的预定分选运动移动。根据预定分选运动移动可移动板具有改进要分选的颗粒物质的分层的作用。

102.预定分选运动的参数可以基于要分选的物质的类型进行调整。预定分选运动的参数可以基于要分选的颗粒物质的体积与分层或分选室中的液体的体积之比来调整。这可以具有允许基于要分选的物质的类型和/或要分选的颗粒物质的体积与分选室中的液体的体积之比优化分层过程以获得最佳效率的作用。还可以在分选过程期间调整预定分选运动的参数。例如,在分选周期结束时。

103.分层过程的持续时间可以根据上行冲程和下行冲程的数量进行调整。分层过程的持续时间可以根据周期时间进行调整,即从启动分层的时间到分层过程完成的时间。

104.当要分选的颗粒物质与分层或分选室中的液体组合时,可以先将要分选的颗粒物质或液体提供在分层或分选室中。还可以基本上同时提供液体和要分选的颗粒物质。

105.在本发明的实施例中,所述预定分选运动包括通过分层或分选室中的液体的一系列竖直上行冲程和竖直下行冲程。上行冲程和下行冲程的幅度可以不同。可以随时间推移调整上行冲程和/或下行冲程的幅度。上行冲程和/或下行冲程的速度可以不同。可以随时间推移调整上行冲程和/或下行冲程的速度。上行冲程和/或下行冲程的加速度可以不同。可以随时间推移调整上行冲程和/或下行冲程的加速度。类似地,连续的上行冲程可以彼此不同。连续的下行冲程可以彼此不同。这可以提供改进的分层过程,因为可以针对给定的物质类型或分层状态选择上行冲程和下行冲程的运动参数以获得最佳效率。

106.术语“上行冲程和下行冲程可以不同”可以理解为上行冲程可以展现出一种类型的竖直运动,其中下行冲程展现出不同类型的竖直运动,即运动参数,如幅度、速度、加速度和/或冲程、上行冲程和下行冲程的结束或开始时的暂停可以不同。术语“随时间推移调整”可以理解为随时间推移改变,例如在分选过程期间随时间的进展而改变。

107.在后一实施例的发展中,上行冲程和下行冲程的幅度可根据要分选的颗粒物质的体积与所述分层或分选室中的所述液体的体积之比来调整。这可以具有改进要分选的颗粒物质的分层过程的作用,因为上行冲程和下行冲程的不同幅度可能影响分层效率,具体地与要分选的颗粒物质的体积有关,更具体地要分选的颗粒物质的体积与分选室中的液体的体积之比。实验结果指出,就周期时间和颗粒沉降而言,最有效的冲程幅度似乎取决于分层或分选室中的颗粒材料的体积与流体的体积。要分选的颗粒物质的体积越大,固体体积分数越高,这可以具有降低晶粒的平均沉降速度(受阻沉降),从而降低分层效率的作用。

108.另外或可替代地,下行冲程的加速度可根据要分选的颗粒物质的体积与所述分层或分选室中的所述液体的体积之比来调整。这可以具有进一步提高分层过程效率的作用,因为已经发现下行冲程的加速度对分层过程具有显著影响。能够根据要分选的颗粒物质的体积与分层或分选室中的液体的体积之比来调整下行冲程的加速度可以具有允许针对给定的负载情况优化分层过程以获得最佳效率的作用。类似地,上行冲程的加速度是可调整的。

109.类似地,下行冲程的速度可以根据要分选的颗粒物质的体积与所述分层或分选室中的所述液体的体积之比来调整。上行冲程的速度可以根据要分选的颗粒物质的体积与所述分层或分选室中的所述液体的体积之比来调整。这可以具有允许进一步优化分层过程并且因此提高分选方法的效率的作用。

110.术语“负载”可以理解为分层或分选室中的要分选的颗粒物质的体积和液体的体积。

111.另外或可替代地,在完成向下移动或下行冲程与启动向上移动或上行冲程之间存在暂停。这可以具有提高分层过程效率的作用。完成下行冲程与启动上行冲程之间的暂停与根据晶粒密度改进将要分选到相应层的颗粒物质的晶粒沉降到液体中有关,从而改进分层过程。实验结果表明,下行冲程与上行冲程之间的暂停对于颗粒物质的有效分层非常重要。在后者的发展中,完成下行冲程与启动上行冲程之间的暂停至少为0.5秒。这可以改进分层过程,因为暂停为液体中的晶粒根据其相应密度沉降提供时间。

112.另外或可替代地,在完成向上移动或上行冲程与启动向下移动或下行冲程之间存在暂停。这可以具有提高分层过程效率的作用,因为可以改进要分选的颗粒物质的晶粒根据晶粒的密度在液体中的沉降。

113.完成下行冲程与启动上行冲程之间的暂停可以至少为1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、60、70、80、90、100、110、120、130、140或150秒。类似地,完成上行冲程与启动下行冲程之间的暂停可以至少为1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、60、70、80、90、100、110、120、130、140或150秒。

114.另外或可替代地,所述限定比率范围是最小晶粒尺寸与最大晶粒尺寸之间的比率为1:1到比率为1:100。这可以具有确保最佳分层效率的作用,因为晶粒的尺寸差异对分层过程的作用被保持在限制内。限定比率范围可以是最小晶粒尺寸与最大晶粒尺寸之间的比率为1:1到比率为1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13、1:14、1:15、1:16、1:17、1:18、1:19、1:20、1:30、1:40、1:50、1:60、1:70、1:80、1:90或1:100。

115.另外或可替代地,分选的颗粒物质部分从分层或分选室的顶部到底部逐层排放。这可以具有简化排放过程的作用,因为所述层可以通过相同的开口排放并且不必提供单独的排放开口。它还可以具有允许维持排放层的排放顺序的进一步的作用。这进而可以允许在后续过程中更有效地处理排放层,例如洗涤、干燥、包装、储存和/或运输。

116.术语“部分”可以理解为具有基本上相同密度的一组颗粒材料的晶粒。

117.使用提取装置实现分选的颗粒物质的逐层排放。提取装置可以是真空装置。真空装置可以通过将所述层向上抽吸并且将其排出到别处而从分层或分选室排放层。提取装置可以是刮削装置。刮削装置可以通过将层刮下和刮到新位置上或刮到新位置中而从分层或分选室排放一层分选的颗粒物质。

118.另外或可替代地,在分选的颗粒物质从分层或分选室排放期间或之后,识别具有不同密度的分选的颗粒物质的部分之间的转变。可以光学地实现转变的识别。转变的识别可以通过使用中红外(mir)扫描来实现。术语“转变”可以理解为在随后排放的分选的颗粒物质之间的点,其中分选的颗粒物质的一部分结束并且分选的颗粒物质的下一部分开始。另外或可替代地,物质可能不令人满意地被分选的过渡区或层可以被搁置一旁并且重新分选。另外或可替代地,在至少一个后续过程中保持从分层或分选室排放所述层的分选的颗粒物质部分的顺序。这可以具有提高后续过程的效率的作用,如存储和包装如上文所突出

的颗粒物质的排放部分。另外或可替代地,根据从分层或分选室的排放顺序包装所述层的分选的颗粒物质部分。

119.第四方面,提供了一种用于根据第三方面所述的方法的设备,其中所述设备包括:

120.‑

容器,所述容器包括一个或多个限定分层或分选室的侧壁;

121.‑

可移动板,所述可移动板布置在所述分层或分选室内,其中所述可移动板基本上抵靠所述分层或分选室的所述一个或多个侧壁进行密封并且其开口小于所述要分选的颗粒物质的最小晶粒尺寸。

122.所述一个或多个侧壁可以限定圆柱形、圆形、矩形、正方形或其它多边形形状的分层或分选室。分层或分选室可以进一步包括基部。基部可以定位于可移动板下方并且与所述一个或多个侧壁连接。基部可以是板状的。基部可以包括开口。

123.分层或分选室的体积可以至少为10、20、30、40、50、60、70、80、90、100、110、120、130、140、150、200、250、300、400、500、600、700、800、900或1000升。

124.可移动板可以通过至少一个唇形密封件抵靠分层或分选室的所述一个或多个侧壁进行密封。

125.所述设备还可以进一步包括用于驱动可移动板的驱动单元。驱动单元可以呈线性驱动器或定位驱动器的形式。线性驱动器和/或定位驱动器可以包括电动机和/或线性引导件。驱动单元可以通过轴连接到可移动板。

126.所述设备可以进一步包括室密封件。室密封件可以是圆柱形的。室密封件可以包括顶部壳体主体和底部壳体主体。顶部壳体主体和底部壳体主体可以通过螺栓、螺钉、粘合剂、螺纹等互连构件可拆卸地互连。为此,室密封件可以包括一个或多个螺纹孔。室密封件可以包括一个或多个通孔。室密封件可以包括一个或多个密封元件。所述一个或多个密封元件可以呈擦拭器密封件、杆密封件、o形环密封件等形式。

[0127]“擦拭器密封件”可以理解为在轴静止(静态,轴没有往复运动)和移动(轴的动态、往复运动)时保持与轴密封接触的密封元件。“杆密封件”可以理解为在室密封件与轴之间的滑动运动中保持密封接触的密封元件。杆密封件可以进一步包括润滑膜。“o形环密封件”可以理解为具有圆形横截面的环形机械密封元件。

[0128]

密封元件可以容纳在室密封件中。所述一个或多个密封元件可以容纳在顶部壳体主体中。所述一个或多个密封元件可以容纳在底部壳体主体中。顶部壳体主体可以包括一个或多个密封元件并且底部壳体主体可以包括一个或多个密封元件。所述一个或多个密封元件可以基本上相同。所述一个或多个密封元件可以彼此不同。所述一个或多个密封元件可以部分地由天然或合成橡胶制成,如br、nbr、hnbr、epdm、sir等。所述一个或多个密封元件可以全部由天然或合成橡胶制成,如br、nbr、hnbr、epdm、sir等。密封元件可以部分地由金属制成,如钢、不锈钢、铝、黄铜、铜等。密封元件可以全部由金属制成,如钢、不锈钢、铝、黄铜、铜等。所述一个或多个密封元件可以部分地由聚合物制成,如ptfe、pe、tpu、tpe、ldpe、hdpe、lldpe、uldpe等。所述一个或多个密封元件可以全部由聚合物制成,如ptfe、pe、tpu、tpe、ldpe、hdpe、lldpe、uldpe等。

[0129]

室密封件可以包括一个或多个凸缘。室密封件可以进一步包括一个或多个用于引导轴的引导元件。所述一个或多个引导元件可以呈引导环、线性引导件如线性滚珠轴承、摩擦引导件等形式。

[0130]“引导环”可以理解为引导轴的环形引导元件。引导环可以防止轴与室密封件接触。

[0131]

室密封件可以包括一个或多个o形环,用于在室密封件与分层或分选室之间进行密封。另外或可替代地,室密封件可以包括用于在室密封件与轴之间进行密封的一个或多个擦拭器密封件。另外或可替代地,室密封件可以包括用于在室密封件与轴之间进行密封的杆密封件。另外或可替代地,室密封件可以包括一个或多个用于引导轴的引导元件。所述一个或多个引导元件可以呈杆引导环的形式并且一对线性引导件可以呈线性滚珠轴承的形式。另外或可替代地,室密封件可以包括用于将密封元件和/或引导元件保持在室密封件中的保持构件。

[0132]

室密封件可以定位于分层或分选室内。室密封件可以定位于分层或分选室外。室密封件可以部分地定位于分层或分选室内和/或外。室密封件的顶部壳体主体可以抵靠分层或分选室的基部的顶部进行密封。室密封件的底部壳体主体可以抵靠分层或分选室的基部的底部进行密封。顶部壳体主体可以定位于分层或分选室内。底部壳体主体可以定位于分层或分选室外。

[0133]

在根据的实施例中,用于在轴与分层或分选室之间进行密封的室密封件包括一个或多个擦拭器密封件、一个或多个引导环、一个或多个杆密封件和一个或多个线性引导件。

[0134]

所述系统或设备可以进一步包括用于控制和/或调整可移动板的运动参数的控制单元。控制单元可以在分选过程期间控制和/或调整可移动板的预定分选运动和可移动板的运动。

[0135]

上述和其它目的是通过独立权利要求的特征实现的。根据从属权利要求、说明书和附图,另外的实施形式是显而易见的。本发明的这些及其它方面将从下文所描述的实施例中显而易见。

附图说明

[0136]

在本公开的以下详细部分中,将参考附图中所示的示例实施例更详细地解释本发明,其中:

[0137]

图1示出了根据示例实施例的处理方法的图解概图;

[0138]

图2示出了根据另一个示例实施例的处理方法的图解概图;

[0139]

图3a

‑

3d是展示了根据示例实施例的通过使用第一种类型的分层或分选系统处理液体和颗粒物质的组合的步骤的示意图;

[0140]

图4a

‑

4d是展示了根据示例实施例的通过使用第二种类型的分层或分选系统处理液体和颗粒物质的组合的步骤的示意图;

[0141]

图5a

‑

5d是展示了根据示例实施例的通过使用第三种类型的分层或分选系统处理液体和颗粒物质的组合的步骤的示意图;

[0142]

图6a

‑

6e是展示了根据示例实施例的通过使用分层或分选系统排放和识别正在处理的颗粒物质的步骤的示意图;

[0143]

图7是展示了根据示例实施例的处理颗粒物质的步骤的概览框图;

[0144]

图8是根据示例实施例的分层或分选系统的示意图;

[0145]

图9是根据第一示例实施例的用于图8的分层或分选系统中的室密封件的纵向横

截面视图;并且

[0146]

图10是根据第二示例实施例的用于图8的分层或分选系统中的室密封件的纵向横截面视图。

具体实施方式

[0147]

要处理或分选的颗粒物质可以源自废弃产物或工业应用的物质。通常,要处理或分选的物质来自工业生产的废物,并且包括具有不同密度和晶粒尺寸的若干种不同类型的物质。在此处所描述的实例中,要处理或分选的物质是源自含聚合物产物的生产的聚合物废物物质。像这样的聚合物废物物质通常是混合在一起的若干种不同类型的具有不同晶粒尺寸和密度的聚合物的组合。因此,聚合物废物很少被回收,因为混合的聚合物废物的熔化和再使用通常会由于不同类型聚合物的混合而导致聚合物产物质量弱和差。因此,聚合物废物通常在区域供热厂焚烧或在垃圾填埋场处置。然而,通过本文所描述的系统和方法,聚合物废物物质可以根据它们相应的密度被分选并且分离成不同类型的聚合物成分。这可以通过收集废弃聚合物并在现场进行处理或使用如下文详细描述的系统和方法将其运输到(如图1和2所示)不同的专用处理系统或不同地点处的工厂来实现。

[0148]

在示例实施例中,聚合物废物包括具有不同密度的两种类型的聚合物物质。应当注意的是,用于分选颗粒物质的方法不限于仅包括具不同密度的两种类型的物质的颗粒物质,也可以用于包括具有不同密度的两种类型以上的物质的颗粒物质,如具有不同密度的3、4、5以上或更多类型的物质。

[0149]

图1示出了根据示例实施例的处理方法的图解概图。要处理的聚合物物质可以首先被造粒101以确保聚合物物质的晶粒的晶粒尺寸在尺寸相对较类似的晶粒的特定范围内,即最小晶粒尺寸与最大晶粒尺寸之间的限定比率范围。这样做是为了减少晶粒尺寸差异可能对处理过程产生的影响,从而提高所述过程的效率。在此处所描述的第一实例中,聚合物物质的造粒可以通过将聚合物物质馈送入干固体材料造粒机中来实现,其中在最小晶粒尺寸与最大晶粒尺寸之间的限定比率范围内将所述物质造粒和/或粉碎成颗粒。造粒也可以通过其它合适的装置实现,如湿式或干式粉碎机或湿式造粒机。然后可以将成粒物质馈送入分层或分选室102以进行处理或分选。当在分层室内完成成粒物质的处理时,可以将分选的颗粒物质从分层室排放103,并且然后可以将排放的物质暴露于干燥过程并且填充到袋子中104。

[0150]

图2示出了根据另一个示例实施例的处理方法的图解概图。此处,要处理的聚合物物质可以暴露于预先加工201,其中聚合物物质首先被造粒,然后是洗涤过程以去除任何不需要的污染物。这可以通过在涡轮清洗机中处理废弃聚合物来实现。聚合物物质可以另外或可替代地被团粒化,从而产生基本上相同尺寸和形状的团粒。在此处所描述的第一实例中,要处理的聚合物物质被造粒成最小晶粒尺寸与最大晶粒尺寸之间的比率为基本上1:1的晶粒尺寸。所述限定比率范围可以是最小晶粒尺寸与最大晶粒尺寸之间的比率为1:1到比率为1:100。

[0151]

在预先加工201中的造粒和/或团粒化之后,将要处理的颗粒聚合物物质馈送入,然后可以将成粒物质馈送入分层或分选室202中以进行处理或分选。当在分层室内完成对成粒物质的处理时,可以将分选的颗粒物质从分层室排放,并且然后将排放的物质暴露于

干燥过程203,随后进行识别过程204以便确保分离分选的颗粒物质,并且最后可以将分离的颗粒物质包装到袋子中205。

[0152]

图3a

‑

3d是展示了根据示例实施例的通过使用第一种类型的分层或分选机300处理液体305和颗粒物质304的组合的步骤的示意图。颗粒物质304大于或等于最小晶粒尺寸并且包括具有不同密度的两个或更多种类型的颗粒物质304,其中所述两种或更多种类型的颗粒物质304中的至少两种颗粒物质的密度大于液体305的密度。对于图3a

‑

3d所展示的实施例,存在具有不同密度的三种类型的颗粒物质304,这三种类型的颗粒物质中的每一种的密度都大于液体305的密度。所使用的液体优选地是水。也可以使用其它合适的液体,包含具有改变密度的添加剂的水。

[0153]

图3a

‑

3d示出了分层机300,所述分层机包括分层或分选室301,所述分层或分选室用于固持液体305和颗粒物质304的所述组合,所述分层室301具有一个或多个侧壁和底部。可移动板302布置在所述分层室301内,其中所述可移动板302具有紧靠所述分层室301的所述一个或多个侧壁定位的一个或多个外边缘,其中所述一个或多个外边缘与所述一个或多个侧壁之间的任何距离都小于要处理的所述颗粒物质的所述最小晶粒尺寸。所述可移动板302是筛孔小于要处理的所述颗粒物质的所述最小晶粒尺寸的板筛,以由此将所述颗粒物质保持在所述可移动板的上方或顶部上。提供了驱动系统303,所述驱动系统用于在所述分层室301内以竖直向上和向下移动的方式移动所述可移动板302,以由此扰动或处理所述液体305内的所述颗粒物质304。驱动系统303通过分层室301的底部处的流体密封连接可移动地插入分层室301中。

[0154]

这三种类型的颗粒物质与液体305一起被馈送入室301。驱动系统303现在被激活并且在所述分层室301内以竖直向上和向下移动的方式移动所述板302,以由此扰动或处理所述液体305内的所述颗粒物质304。室301内的液体305的量应足够大以确保在扰动或处理颗粒物质304时在板302的这些向上和向下移动期间颗粒物质304被液体完全覆盖。

[0155]

通过在液体305内的一系列向上和向下移动来处理颗粒物质304,其中对于所述向下移动的至少一部分,在启动所述液体305内的所述颗粒物质304的新的向上移动之前,从用于使所述液体305内的所述颗粒物质304沉降的所述向下移动的结束开始应存在静止期。

[0156]

图3a示出了处于开始或静止位置的分层机300,其中可移动板筛302处于室301的底部上方一定距离处的第一和较低位置,其中在底部与板筛302之间提供液体,同时颗粒物质304位于液体305内的板筛302的顶部上和液体305的上表面下方。在图3b中,板筛302通过驱动系统303向上移动到第二和较高位置,由此在液体305内向上推动颗粒物质304。在图3c中,板筛302通过驱动系统303向下移动到第一较低位置,优选地以如此高的速度移动,使得颗粒物质304的至少一部分漂浮在液体305内,然后沉降在板筛302的顶部上。

[0157]

在具有静止或沉降期的板筛302的一系列或多次向上和向下移动之后(在每次向下移动或向下移动的至少一部分后),颗粒物质304开始以分层或分选的顺序沉降在板筛302的顶部上,如图3d所展示的。具有最高密度的颗粒物质304将沉降在最低位置处,具有中间密度的颗粒物质304将沉降在中间位置处,并且具有最低密度的颗粒物质304将沉降在上位置处。

[0158]

通过在可移动板302中具有筛孔,可移动板302可以在扰动颗粒物质304时在液体305内上下移动。然而,颗粒物质304的一部分可以位于可移动板302的顶部上并阻止液体流

过筛孔的一部分,由此当筛板302在室301内移动时液体305施加阻力。因此,对于图3a

‑

3d的分层机300,筛板302在液体305内的向上和向下移动可以相当缓慢,以便允许液体305在移动期间穿过筛孔。

[0159]

图4a

‑

4d是展示了根据示例实施例的通过使用第二种类型的分层或分选机400处理液体405和颗粒物质404的组合的步骤的示意图。分层或分选机400与图3a

‑

3d的分层机300的不同之处在于所述机器400进一步包括流体补偿系统。

[0160]

因此,图4a

‑

4d示出了具有分层或分选室401的分层机400,所述分层或分选室具有用于固持液体405和颗粒物质404的组合的侧壁。同样在此处,可移动板402布置在所述分层室401内,其中所述可移动板402具有紧靠所述分层室401的所述一个或多个侧壁定位的一个或多个外边缘,其中所述一个或多个外边缘与所述一个或多个侧壁之间的任何距离都小于要处理的所述颗粒物质的所述最小晶粒尺寸。所述可移动板402是筛孔小于要处理的所述颗粒物质的所述最小晶粒尺寸的板筛,以由此将所述颗粒物质保持在所述可移动板的上方或顶部上。提供了驱动系统403,所述驱动系统用于在所述分层室401内以竖直向上和向下移动的方式移动所述可移动板402,以由此扰动或处理所述液体405内的所述颗粒物质404。

[0161]

机器400还固持流体补偿系统,所述流体补偿系统至少部分地由具有侧壁和底部406的外室408提供。分层室401牢固地布置在外室408内,但分层室401的底部部分至少部分地打开,以由此实现分层室401的下部分与外室408之间的流体连接。可移动板402定位在外室408的底部406上方一定距离处和分层室401的一个或多个侧壁的底部或下部分上方一定距离处,由此限定外室408的底部406的上表面与可移动板402的下表面之间的下室部分407。此下室部分407通过可移动板402在分层室401内的向上或向下移动而具有体积变化。驱动系统403通过外室408的底部406处的流体密封连接可移动地插入分层室401中。

[0162]

分层室401和筛板402在外室408内的布置因此提供了流体补偿系统,由此当下室部分407的体积增加时,液体405可以从外室408供应到下室部分407,并且当下室407部分的体积减小时,可以通过外室408从下室部分407接收液体。

[0163]

当分层机400用于处理液体405和颗粒物质404的组合时,与图3a

‑

3d的分层机300相比,由于提供的流体补偿系统,筛板402可以以较高的速度上下移动,由此液体405不再需要穿过筛孔以便允许筛板402在液体405内向上和向下移动。

[0164]

由图4a

‑

4d的分层机400执行的处理步骤类似于由图3a

‑

3d的分层机300执行的步骤,不同之处在于筛板402可以以较高的速度移动,由此提高分层或分选过程的效率。因此,存在具有不同密度的三种类型的颗粒物质404,这三种类型的颗粒物质中的每一种的密度都大于液体405的密度,其中所使用的液体是水。也可以使用其它合适的液体,包含具有改变密度的添加剂的水。此外,对于图4a

‑

4d所展示的处理过程,这三种类型的颗粒物质与液体405一起被馈送入分层室401,其中现在在分层室401和外室408内都提供液体。驱动系统403现在被激活并且在所述分层室401内以竖直向上和向下移动的方式移动所述筛板402,以由此扰动或处理所述液体405内的所述颗粒物质404。室401和408内的液体405的量应足够大以确保在扰动或处理颗粒物质404时在板402的这些向上和向下移动期间颗粒物质404被液体完全覆盖。

[0165]

图4a示出了处于开始或静止位置的分层机400,其中可移动板筛402处于外室408

的底部406上方一定距离处的第一和较低位置,其中在外室408的底部406与板筛402之间的下室部分407中提供液体,同时颗粒物质404位于液体405内的板筛402的顶部上和液体405的上表面下方。在此静止位置,液体405的上表面在两个室401和408处达到相同的水平。

[0166]

在图4b中,板筛402通过驱动系统403以相对较高的速度向上移动到第二和较高位置,由此在液体405内向上推动颗粒物质404。在此向上移动期间,液体405穿过板402的筛孔被颗粒物质404部分地阻止,并且液体405从外室408供应到下室部分407以稳定下室部分407内的压力变化。此处,当筛板402的向上移动刚刚结束时,液体405的上表面在分层室401处达到较高水平,而在外室408中达到较低水平。

[0167]

在图4c中,板筛402通过驱动系统403向下移动到第一较低位置,优选地以如此高的速度移动,使得颗粒物质404的至少一部分漂浮在液体405内,然后沉降在板筛402的顶部上。在此向下移动期间,液体405从下室部分407供应到外室408以稳定下室部分407内的压力变化。此处,当筛板402的向下移动刚刚结束时,液体405的上表面在分层室401处达到较低水平,而在外室408中达到较高水平。

[0168]

在具有静止或沉降期的板筛402的一系列或多次向上和向下移动之后(在每次向下移动或向下移动的至少一部分后),颗粒物质404开始以分层或分选的顺序沉降在板筛402的顶部上,如图4d所展示的。具有最高密度的颗粒物质404将沉降在最低位置处,具有中间密度的颗粒物质404将沉降在中间位置处,并且具有最低密度的颗粒物质404将沉降在上位置处。在图4d中,分层机400处于静止位置,液体405的上表面在两个室401和408处达到相同的水平。

[0169]

图5a

‑

5d是展示了根据示例实施例的通过使用第三种类型的分层或分选系统处理液体和颗粒物质的组合的步骤的示意图。

[0170]

图5a

‑

5d是展示了根据示例实施例的通过使用第三种类型的分层或分选机500处理液体505和颗粒物质504的组合的步骤的示意图。分层或分选机500与图4a

‑

4d的分层机400的不同之处在于机器500固持流体补偿系统,所述流体补偿系统与分层机400的流体补偿系统略有不同。

[0171]

因此,图5a

‑

5d示出了具有分层或分选室501的分层机500,所述分层或分选室具有用于固持液体505和颗粒物质504的组合的侧壁和底部506。同样在此处,可移动板502布置在所述分层室501内,其中所述可移动板502具有紧靠所述分层室501的所述一个或多个侧壁定位的一个或多个外边缘,其中所述一个或多个外边缘与所述一个或多个侧壁之间的任何距离都小于要处理的所述颗粒物质的所述最小晶粒尺寸。所述可移动板502是筛孔小于要处理的所述颗粒物质的所述最小晶粒尺寸的板筛,以由此将所述颗粒物质保持在所述可移动板的上方或顶部上。提供了驱动系统503,所述驱动系统用于在所述分层室501内以竖直向上和向下移动的方式移动所述可移动板502,以由此扰动或处理所述液体505内的所述颗粒物质504。驱动系统503通过分层室501的底部506处的流体密封连接可移动地插入分层室501中。

[0172]

机器500固持流体补偿系统,所述流体补偿系统至少部分地由一个或多个外流体管508提供,所述一个或多个外流体管具有打开的顶端和下端部分,其流体地连接到筛板502的下表面下方的分层室501的侧壁的下部分。可移动板502定位在室501的底部506上方一定距离处,由此限定室501的底部506的上表面与可移动板502的下表面之间的下室部分

507。此下室部分507通过可移动板502在分层室501内的向上或向下移动而具有体积变化。

[0173]

分层室501、筛板502和外流体管508的布置因此提供了流体补偿系统,由此当下室部分507的体积增加时,液体505可以从外流体管508供应到下室部分507,并且当下室507部分的体积减小时,可以通过外流体管508从下室部分507接收液体。

[0174]

由图5a

‑

5d的分层机500执行的处理步骤类似于由图4a

‑

4d的分层机400执行的步骤。因此,存在具有不同密度的三种类型的颗粒物质504,这三种类型的颗粒物质中的每一种的密度都大于液体505的密度,其中所使用的液体是水。也可以使用其它合适的液体,包含具有改变密度的添加剂的水。此外,对于图5a

‑

5d所展示的处理过程,这三种类型的颗粒物质与液体505一起被馈送入分层室501,其中现在在分层室501和外流体管508内都提供液体。驱动系统503现在被激活并且在所述分层室501内以竖直向上和向下移动的方式移动所述筛板502,以由此扰动或处理所述液体505内的所述颗粒物质504。室501和流体管508内的液体505的量应足够大以确保在扰动或处理颗粒物质504时在板502的这些向上和向下移动期间颗粒物质504被液体完全覆盖。

[0175]

图5a示出了处于开始或静止位置的分层机500,其中可移动板筛502处于分层室508的底部506上方一定距离处的第一和较低位置,其中在底部506与板筛502之间的下室部分507中提供液体,同时颗粒物质504位于液体505内的板筛502的顶部上和液体505的上表面下方。在此静止位置,液体505的上表面在室501和流体管508处达到相同的水平。

[0176]

在图5b中,板筛502通过驱动系统503以相对较高的速度向上移动到第二和较高位置,由此在液体505内向上推动颗粒物质504。在此向上移动期间,液体505穿过板502的筛孔被颗粒物质504部分地阻止,并且液体505从外流体管508供应到下室部分507以稳定下室部分507内的压力变化。此处,当筛板502的向上移动刚刚结束时,液体505的上表面在分层室501处达到较高水平,而在外流体管508中达到较低水平。

[0177]

在图5c中,板筛502通过驱动系统503向下移动到第一较低位置,优选地以如此高的速度移动,使得颗粒物质504的至少一部分漂浮在液体505内,然后沉降在板筛502的顶部上。在此向下移动期间,液体505从下室部分507供应到外流体管508以稳定下室部分507内的压力变化。此处,当筛板502的向下移动刚刚结束时,液体505的上表面在分层室501处达到较低水平,而在外流体管508中达到较高水平。

[0178]

在具有静止或沉降期的板筛502的一系列或多次向上和向下移动之后(在每次向下移动或向下移动的至少一部分后),颗粒物质504开始以分层或分选的顺序沉降在板筛502的顶部上,如图5d所展示的。具有最高密度的颗粒物质504将沉降在最低位置处,具有中间密度的颗粒物质504将沉降在中间位置处,并且具有最低密度的颗粒物质504将沉降在上位置处。在图5d中,分层机500处于静止位置,液体505的上表面在分层室501和流体管508处达到相同的水平。

[0179]

如上文所描述的,那么当处理液体305、405、505和颗粒物质304、404、504的组合以将颗粒物质分层时,在启动液体305、405、505内颗粒物质304、404、504的新的向上移动之前,从向下移动的结束开始应存在静止或沉降期。此静止期可以具有根据所述分层室301、401、501中所述液体305、405、505的所述密度与具有最高密度的所述颗粒物质304、404、504的所述密度之比确定的最小长度。优选的是,i之前的静止期至少为0.5秒。

[0180]

在处理或分层过程期间,可移动板302、402、502的移动可以被控制在低或静止位

置与预定的第一最大上位置之间,其中第一最大上位置根据分层机300、400、500内的液体305、405、505和颗粒物质304、404、504的量确定,以由此确保当可移动板302、402、502到达第一最大上位置时,颗粒物质304、404、504全部被液体305、405、505覆盖。所述下位置与所述第一最大上位置之间的距离可以根据所述分层机300、400、500中的所述颗粒物质304、404、504的体积与所述液体305、405、505的总体积之比来确定。

[0181]

已经发现,向上移动和向下移动的加速度和速度可能对处理的效率或分层结果有影响。此处,向上移动和/或向下移动的加速度可以根据所述分层机300、400、500中的所述颗粒物质304、404、504的体积与所述液体305、405、505的总体积之比来确定。此外,向上移动和/或向下移动的速度可以根据所述分层机300、400、400中的所述颗粒物质304、404、504的体积与所述液体305、405、505的总体积之比来确定。

[0182]

当要分选的颗粒物质304、404、504已经按照结合图3

‑

5所描述的过程之一被分层为对应数量的单独层时,分选的颗粒物质304、404、504需要从分层室301、401、501排放。排放的物质然后可以暴露于干燥过程,参见图2的203,随后进行识别过程,即图2的204,以便确保分离分选的颗粒物质,并且最后可以将分离的颗粒物质包装,即图2的205。

[0183]

图6a

‑

6e是展示了根据示例实施例的通过使用分层或分选机600系统排放和识别正在处理的具有三种不同密度的颗粒物质604a、604b、604c的步骤的示意图。

[0184]

图6a

‑

6c示出了分层机600,所述分层机包括分层室601,所述分层室用于固持液体605和颗粒物质604a、604b、604c的组合,所述分层室601具有侧壁和底部606。可移动板602布置在所述分层室601内,其中所述可移动板602具有紧靠所述分层室601的所述一个或多个侧壁定位的一个或多个外边缘,其中所述一个或多个外边缘与所述一个或多个侧壁之间的任何距离都小于要处理的所述颗粒物质的所述最小晶粒尺寸。所述可移动板602是筛孔小于要处理的所述颗粒物质的所述最小晶粒尺寸的板筛,以由此将所述颗粒物质保持在所述可移动板的上方或顶部上。提供了驱动系统603,所述驱动系统用于在所述分层室601内以竖直向上和向下移动的方式移动所述可移动板602,以由此扰动或处理所述液体605内的所述颗粒物质604a、604b、604c。驱动系统603通过分层室601的底部处的流体密封连接可移动地插入分层室601中。

[0185]

筛板602和驱动系统603用作排放系统的一部分,所述排放系统展示在图6a中。在图6a中,颗粒物质604a、604b、604c已被分层为三个单独层604a、604b和604c。具有最高密度的颗粒物质604c沉降在底层处,具有中间密度的颗粒物质604b沉降在中间层处,并且具有最低密度的颗粒物质604a沉降在上层处。

[0186]

排放过程的第一步骤是通过使用驱动系统603将筛板602升高到如图6a所示的某个位置,其中载有颗粒物质604a、604b、604c的筛板602完全位于液体605的表面上方。筛板602可以在此位置固持一段时间,以便让液体从颗粒物质604a、604b、604c滴落。

[0187]

排放过程的下一个步骤展示在图6b中,其中筛板602升高到上层颗粒物质604a位于要排放的分层室601的侧壁上方的水平,如箭头609所指示的。颗粒物质604a、604b、604c现在逐层排放,其中筛板602相应地升高,参见图6c。排放的颗粒物质604a、604b、604c可以移动到传送带610上,从所述传送带,排放的颗粒物质604a、604b、604c可以被合适的密度识别系统611扫描。密度识别系统611可以包括中红外(mir)型装置。

[0188]

尽管此处未示出,排放的颗粒物质604a、604b、604c可以在被排放之后进行干燥。

为此,当在传送带610上向前移动时,排放的颗粒物质604a、604b、604c可以在干燥装置下方通过。

[0189]

图6d示出了在传送带610上向前移动的前两层排放的颗粒物质604a和604b的顶部视图。不存在从具有最低密度的第一颗粒物质604a到具有较高密度的下一个颗粒物质604b的急剧过渡,因为将存在其中存在具有两种密度的颗粒物质604ab的混合物的过渡区。密度识别系统611因此可以识别或确定排放的颗粒物质604a、604b、604c的哪一部分仅表示第一颗粒物质604a,然后可以将所述部分从传送带610去除并且填充或包装到第一容器612中,参见图6e。密度识别系统611还可以识别或确定排放的颗粒物质的哪一部分表示第一颗粒物质604a和第二颗粒物质604b的混合物,然后可以将所述混合物部分604ab从传送带610去除并且送回分层室601以进行重新分选或重新分层。在识别和去除混合部分604ab之后,密度识别系统611然后可以识别或确定排放的颗粒物质604a、604b、604c的哪一部分仅表示第二颗粒物质604b,然后可以将所述部分从传送带610去除并且填充或包装到第二容器613中。

[0190]

针对随后的过渡区(图6e中未示出)重复所述过程,其中存在具有中间密度和最高密度的颗粒物质604bc的混合物部分,还可以将所述混合物部分604bc从传送带610去除并且送回分层室601以进行重新分选或重新分层。最后,密度识别系统611然后可以识别或确定排放的颗粒物质604a、604b、604c的哪一部分仅表示具有最高密度的第三颗粒物质604c,然后可以将所述部分从传送带610去除并且填充或包装到第三容器中。

[0191]

当具有三种不同密度的分层的颗粒物质604a、604b、604c从分层室601完全排放时,新一批混合颗粒物质604a、604b、604c可以与混合物部分604ab和604bc一起填充到分层室601中以便针对分层或分选、排放、识别和包装进行处理。

[0192]

图7是展示了根据示例实施例的处理颗粒物质的步骤的概览框图。在第一步骤701中,提供一种固持具有分层室的分层机的系统。然后提供具有不同密度的两种或更多种类型的颗粒物质以及液体用于与颗粒物质组合,其中不同类型的颗粒物质中的至少两种类型的颗粒物质的密度大于液体的密度,并且提供的颗粒物质和液体被填充到分层室中,步骤702。固持分层室的分层机可以选自本文所描述的机器300、400和500之一,参见图3、4和5,优选图4的固持分层室401的分层机400。

[0193]

在步骤703中,向液体内的颗粒物质提供一系列向上和向下的分层移动。在启动液体内的颗粒物质的新的向上移动之前,提供从向下移动的结束的静止期,在所述静止期期间,颗粒物质可以在液体内沉降。使用分层机400时,向上和向下移动由板筛402和驱动系统403提供。在具有静止或沉降期的板筛402的一系列向上和向下移动之后,颗粒物质开始以分层或分选的顺序沉降在板筛402的顶部上。具有最高密度的颗粒物质将沉降在最低位置处,而具有最低密度的颗粒物质将沉降在上位置处。

[0194]

作为步骤703的结果的所述层的分层的颗粒物质现在从分层室逐层排放,步骤704。当从分层室排放时,颗粒物质可以任选地暴露于干燥过程,步骤705,以便除去多余的液体。然后识别不同排放层的颗粒物质,步骤706,随后根据密度差异包装颗粒物质,步骤707。可以如本文结合图6a

‑

6e所描述的执行排放、识别和包装。

[0195]

在第一实例中,废弃聚合物物质仅包括具有不同密度的两种类型的聚合物物质,并且聚合物物质是pc

‑

abs(聚碳酸酯

‑

丙烯腈丁二烯苯乙烯)和pom(聚亚甲基)的组合。pc

‑

abs的密度为1.26g/cm3,并且pom的密度为1.41g/cm3。使用图5a

‑

5d所展示的类型的分层机500,其中分层室501具有200升或0.2m3的容量。在第一实例中,分别将11.25升pc

‑

abs和pom馈送入分层或分选室501,然后是150升水。

[0196]

分层过程包括根据分层或分选室501内的预定分选运动移动可移动板502。预定分选运动包括通过分选室501中的液体505的一系列竖直上行冲程和下行冲程。竖直上行冲程将要分选的颗粒物质504向上推动并且导致物质504的晶粒相对于液体505移动。这种相对移动有助于要分选的颗粒物质504的晶粒根据其相对于液体505的相应密度(比密度)移动并且沉降在液体504中并且要分选的颗粒物质504的其它晶粒移动并且沉降在液体505中的自然趋势。在要分选的颗粒物质504的晶粒中引起的相对移动有助于晶粒根据其比密度沉降的这种自然趋势,因为它在液体505中的晶粒可以以其它方式基本上静止的区域中产生移动。类似地,下行冲程引起要分选的颗粒物质504的晶粒在液体505中的移动,这进一步影响晶粒的沉降并且因此总体上影响分层过程的效率。

[0197]

实验已示出,上行冲程和下行冲程的幅度会影响分层过程的效率。实验结果还指示,上行冲程和下行冲程的最佳幅度至少部分地取决于要分选的颗粒物质504的体积和分层或分选室501中液体505的体积。更重要的是,上行冲程和下行冲程的最佳幅度似乎取决于第一分选室501中的要分选的颗粒物质504的体积与液体505的体积之比。对此的解释可以是,要分选的颗粒物质504的体积与液体505的体积之比越大,要分选的颗粒物质504的晶粒越紧密堆积,并且单个晶粒移动和沉降越困难,因为其移动受到周围晶粒的限制(沉降受阻)。在类似于那样的情况下,较大幅度的上行冲程和/或下行冲程可以有利于分层过程,因为它将在晶粒中提供较大量的移动,其中晶粒可以根据其密度相对于彼此移动和沉降。然而,在要分选的颗粒物质504的体积相对于液体505的体积小的情况下,较小幅度的上行冲程和/或下行冲程对分层过程可以是最佳的,因为晶粒没有那么紧密地堆积并且相对于其它晶粒更容易能够移动并且根据其密度沉降,因此晶粒只需要少量的激励来移动和沉降在液体505中。在此情况下,大幅度的上行冲程和/或下行冲程可能导致晶粒针对它们的自然沉降方向相反移动,并且可能导致具有不同密度的已经沉降的晶粒再次混合,从而对分层过程产生负面影响。因此,能够根据分层或分选室501中要分选的颗粒物质504的体积与液体505的体积之比来调整上行冲程和/或下行冲程的幅度可以非常有利于实现分层过程的最佳效率。在本文所描述的第一实例中,上行冲程和下行冲程的幅度是60mm。

[0198]

应当注意的是,虽然本文所描述的实例的上行冲程和下行冲程的幅度相等,但这不是必须的,上行冲程的幅度可以与下行冲程的幅度不同。此外,随后的上行冲程和/或下行冲程的幅度可以不用于先前的上行冲程和/或下行冲程的幅度,从而允许进一步提高分层过程的效率,因为可以选择上行冲程和/或下行冲程的幅度以获得最佳分层效率,例如,根据要分选的颗粒物质504被分层的程度。

[0199]

实验还指示,下行冲程的速度和加速度特别重要,因为它可能对要分选的颗粒物质504的晶粒的沉降有显著影响。这很可能是由于下行冲程的速度和加速度对产生的并跟随可移动板502的尾流有影响,以及当可移动板502向下移动穿过液体505时在所述可移动板周围产生潜在涡流的结果。尾流和涡流都可能导致晶粒旋转,从而对晶粒的自然沉降产生负面影响。因此,能够调整可移动板502的下行冲程的加速度和速度对于能够优化分层过程以获得最佳效率是重要的。类似地,可以调整上行冲程的速度和加速度。在本文所描述的

第一实例中,上行冲程和下行冲程的速度是60毫米/秒,上行冲程的加速度是800毫米/平方秒,并且下行冲程的加速度是650毫米/平方秒。

[0200]

与此同时,结束下行冲程与启动上行冲程(暂停)之间的时间已示出对分层过程及其效率有显著影响。这可能是因为暂停为晶粒,具体地分层或分选室501的上半部中的晶粒提供获得向下移动并且根据它们的比密度沉降的时间,这提高了分层过程的效率。因此,这在要分选的颗粒物质504的分层中起着重要作用。类似地,能够调整完成上行冲程与启动下行冲程之间的暂停可以是有利的。在本文所描述的第一实例中,在完成下行冲程与启动上行冲程之间存在1秒的暂停,并且在完成上行冲程与启动下行冲程之间有1秒的暂停。

[0201]

所有上文提及的参数都可以作为预定分选运动的一部分进行调整和/或设置。然而,参数不需要固定,持续分层过程的持续时间,而是可以设置为随着分层过程的进行而改变,例如,根据分层过程的经过时间或经过周期。以此方式,可以根据分层状态进一步优化分层过程。

[0202]

分层过程的持续时间可以根据预定分选运动的经过时间或经过周期来设置和调整。在本文所描述的第一实例中,分层过程的持续时间是600秒。

[0203]

在分层过程完成之后,要分选的颗粒物质504将被分成两层分选的颗粒物质504,对应于具有不同密度的两种不同类型的物质,在这种情况下分别为pc

‑

abs和pom。按照结合图6a

‑

6e所描述的过程,所述两层分选的颗粒物质504然后从分层或分选室501排放。

[0204]

在第二实例中,废弃聚合物物质包括具有不同密度的两种类型的聚合物物质。此处,聚合物物质是密度为1.21g/cm3的30%热塑性聚氨酯tpu和密度为1.12g/cm3的70%聚苯乙烯ps的组合。聚合物物质被造粒为范围为2mm到30mm的尺寸,具有范围为薄片到球形的形状。被处理的聚合物物质的总量是150kg。使用图4a

‑

4d所展示的类型的分层机400,其中当从底部406测量时,分层室401具有1000mm的内径和750mm的高度。可移动板402的直径为999mm,固持直径为1.5mm的筛孔。将150kg聚合物物质填充到分层室中,并且将650升水填充到分层室401和外室408中。

[0205]

第二实例包含两个不同的处理过程,通过从可移动板402的向下移动的结束到可移动板402的向上移动的开始的不同的静止期或暂停期以及通过可移动板402的不同的移动幅度执行所述处理过程。

[0206]

第二实例的第一处理过程分为两个部分,其中第一部分的可移动板402的移动数据如下:

[0207][0208]

对于第二实例的第一处理过程的第二部分,可移动板402的移动数据如下:

[0209][0210][0211]

因此,第一处理过程的总处理时间为(500 700)秒,等于1200秒,其中从第一部分到第二部分的移动幅度从110mm变为60mm,并且从第一部分到第二部分的暂停期从8秒变为6秒。

[0212]

在完成第二实例的第一分选或处理过程的第一部分和第二部分之后,计算分层或分选室内顶层材料和底层材料的具有较低密度的聚苯乙烯ps的量和具有较高密度的热塑性聚氨酯tpu的量。第一处理过程的结果示出顶层中的大于98,5%聚苯乙烯ps和底层中的大于98,5%热塑性聚氨酯tpu。这些结果被认为是成功的。

[0213]

对于第二实例的第二处理过程,可移动板402的移动数据如下:

[0214][0215]

第二实例的第二处理过程的结果示出顶层中的80%聚苯乙烯ps和底层中的82%热塑性聚氨酯tpu。此结果被认为是不令人满意的,示出2秒的暂停期太短,无法让较重的颗粒物质完全沉降在分层或分选室的底部处。

[0216]

在第三实例中,废弃聚合物物质包括具有不同密度的三种类型的聚合物物质。此处,聚合物物质是密度为1.41g/cm3的50%聚甲醛pom、密度为1.08g/cm3的25%丙烯腈丁二烯苯乙烯abs和密度为1.13g/cm3的25%聚碳酸酯/丙烯腈丁二烯苯乙烯pc/abs的组合。聚合物物质被造粒为范围为2mm到30mm的尺寸,具有范围为薄片到管形的形状。被处理的聚合物物质的总量是150kg。第二实例中使用的分层机400也用于第三实例中。

[0217]

第三实例还包含两个不同的处理过程,所述处理过程具有通过从可移动板402的向下移动的结束到可移动板402的向上移动的开始的不同的静止期或暂停期、可移动板402的不同的移动幅度和可移动板402的向下移动的不同速度。

[0218]

第三实例的第一处理过程还分为两个部分,其中第一部分的可移动板402的移动数据如下:

[0219][0220]

对于第三实例的第一处理过程的第二部分,可移动板402的移动数据如下:

[0221][0222]

因此,第一处理过程的总处理时间为(500 700)秒,等于1200秒,其中从第一部分到第二部分的移动幅度从120mm变为70mm,并且从第一部分到第二部分的暂停期从6秒变为5秒。

[0223]

在完成第三实例的第一分选或处理过程的第一部分和第二部分之后,计算分层或分选室内的顶层材料、中间层和底层材料的丙烯腈丁二烯苯乙烯abs(具有较低密度)的量、聚碳酸酯/丙烯腈丁二烯苯乙烯pc/abs(具有中间密度)的量和聚甲醛pom(具有较高密度)的量。第一处理过程的结果示出顶层中的大于98,5%丙烯腈丁二烯苯乙烯abs、中间层中的大于95,5%聚碳酸酯/丙烯腈丁二烯苯乙烯pc/abs和底层中的大于98,5%聚甲醛pom。这些结果被认为是成功的。

[0224]

已经发现,通过将总处理过程分成具有可移动板402的不同的移动幅度的两个部分,可以针对最终分选的产物获得改进的结果。

[0225]

对于第三实例的第二处理过程,可移动板402的移动数据如下:

[0226][0227]

第三实例的第二处理过程的结果示出顶层中的77%丙烯腈丁二烯苯乙烯abs、中间层中的70%聚碳酸酯/丙烯腈丁二烯苯乙烯pc/abs和底层中的82%聚甲醛pom。此结果被认为是不令人满意的,示出虽然暂停期为6秒,高于第三实例的第二过程所使用的5秒,但这不足以补偿下行冲程的速度的下降(从40毫米/秒下降到20毫米/秒)。注意的是,第三实例的最重材料pom的密度为1.41g/cm3,而第二实例的最重材料tpu的密度为1.21g/cm3,这可以指示对于较重的材料,与较轻的材料相比,下行冲程速度应更高。

[0228]

在第四实例中,废弃聚合物物质包括具有不同密度的三种类型的聚合物物质。此处,聚合物物质是密度为0.93g/cm3(低于用作所述过程的液体的水的密度)的20%聚乙烯pe、密度为1.38g/cm3的70%聚对苯二甲酸乙二醇酯pet和密度为的1.52g/cm3的10%橡胶的组合。pe和pet聚合物物质被造粒为范围为2mm到30mm的尺寸,具有范围为薄片到管形的形状。橡胶件为实心圆柱形状,直径为5mm,并且长度范围为1mm到20mm。被处理的聚合物物质的总量是150kg。第二实例和第三实例中使用的分层机400也用于第四实例中。将150kg聚合物物质填充到分层室中,并且将650升水填充到分层室401和外室408中。

[0229]

第四实例包含一个处理过程,所述处理过程分为两个部分。由于聚乙烯pe的密度比水低,所以pe将浮在水中的顶部上,而聚对苯二甲酸乙二醇酯pet和橡胶将掉入水中。因此,对于分选或处理过程的第一部分,必须将pe、pet和橡胶的混合物在水内稍微摇晃一下,以确保所有pe都漂浮在顶层,并且橡胶已掉落到底层。因此,所述过程的第一部分需要较大的幅度和较长的暂停期。第一部分的可移动板402的移动数据如下:

[0230][0231][0232]

对于第四实例的处理过程的第二部分,可移动板402的移动数据如下:

[0233][0234]

因此,处理过程的总处理时间为(1000 1000)秒,等于2000秒,其中从第一部分到第二部分的移动幅度从120mm变为55mm,并且从第一部分到第二部分的暂停期从5秒变为1秒。

[0235]

在完成第四实例的分选或处理过程的第一部分和第二部分之后,计算分层或分选室内的顶层材料、中间层和底层材料的聚乙烯pe(具有较低密度)的量、聚对苯二甲酸乙二醇酯pet(具有中间密度)的量和具有较高密度的橡胶的量。处理过程的最终结果示出顶层中的大于99%聚乙烯pe、中间层中的大于98,5%聚对苯二甲酸乙二醇酯pet和底层中的大于90%橡胶。这些结果被认为是成功的。

[0236]

在第五实例中,废弃聚合物物质包括具有不同密度的三种类型的聚合物物质。此处,聚合物物质是密度为1.04g/cm3的35%丙烯腈丁二烯苯乙烯abs和密度为1.2/cm3的35%聚碳酸酯pc和密度为1.4g/cm3的30%聚甲醛pom的组合。聚合物物质被造粒为范围为2mm到30mm的尺寸,具有范围为薄片到管形的形状。被处理的聚合物物质的总量是150kg。第二实例、第三实例和第四实例中使用的分层机400也用于第五实例中。将150kg聚合物物质填充到分层室中,并且将650升水填充到分层室401和外室408中。

[0237]

第五实例包含一个处理过程,所述处理过程分为三个部分。这三个部分固持液体内成粒聚合物的三个系列的向上和向下移动,所述系列具有通过从可移动板402的向下移动的结束到可移动板402的向上移动的开始的不同的静止期或暂停期、可移动板402的不同的移动幅度和可移动板402的向下移动的不同速度。

[0238]

对于第五实例,第一部分或第一系列移动的可移动板402的移动数据如下:

[0239][0240]

对于第五实例的处理过程的第二部分或第二系列移动,可移动板402的移动数据如下:

[0241][0242]

对于第五实例的处理过程的第三部分或第三系列移动,可移动板402的移动数据如下:

[0243][0244]

因此,第五实例的处理过程的总处理时间为(600 600 1000)秒,等于2200秒,其中从第一部分到第二部分和第三部分的移动幅度改变并从110mm减少为90mm和60mm,并且从第一部分到第二部分和第三部分的暂停期改变并从8秒减少为6秒和3秒。此外,从第一部分到第二部分和第三部分的可移动板402的向下移动的速度通过从20毫米/秒增加到30毫米/秒和40毫米/秒而改变。

[0245]

在完成第五实例的分选或处理过程的第一部分、第二部分和第三部分之后,计算分层或分选室内的顶层材料、中间层和底层材料的丙烯腈丁二烯苯乙烯abs(具有较低密度)的量、聚碳酸酯pc(具有中间密度)的量和聚甲醛pom(具有较高密度)的量。处理过程的结果示出顶层中的大于99,5%丙烯腈丁二烯苯乙烯abs、中间层中的大于99,5%聚碳酸酯pc和底层中的大于99,5%聚甲醛pom。这些结果被认为是成功的。

[0246]

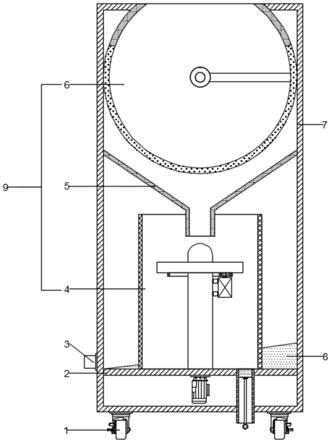

图8是根据示例实施例的分层或分选机或设备的示意图。图8的分层机固持分层或分选室800,所述分层或分选室为由侧壁801限定的矩形形状并且具有容量0.2m3。可移动板802布置在分层或分选室800内部,其中板802的外边缘与侧壁801之间的任何距离小于要处理的颗粒物质的最小晶粒尺寸。驱动轴805通过分层或分选室800的基部812中的开口连接到可移动板802并且由参见图9的室密封件900密封。室密封件900定位于基部812中的开口中并且密封分层或分选室800和轴805两者以防止液体从分层或分选室800逸出。轴805通过轴连接器811连接到线性驱动单元807。这允许可移动板802被移动并且能够控制和调整可移动板802的运动。尽管此处未示出,但可以提供具有显示器的控制单元以改进分层或分选机的控制和操作的容易性。

[0247]

分层机设备的底部包括四个可调整的脚808,所述可调整的脚允许调整机器以确保它是水平的。机器的一侧包括具有台阶809的平台810,其允许用户检查和/或装载分层或分选室800。

[0248]

当分层或分选室800已填充有要分选的颗粒物质和液体且分层过程已开始时,根据预定分选运动,线性驱动单元807驱动轴805,进而驱动可移动板802。可移动板802是板筛并且包括小于要分选的颗粒物质的最小晶粒尺寸的开口并且因此仅允许液体穿过。结果,可移动板802在上行冲程期间向上移动要分选的颗粒物质,使得要分选的物质的晶粒相对于液体和要分选的物质的其它晶粒移动。在下行冲程时,可移动板802在要分选的颗粒物质的晶粒中产生向下移动,这导致晶粒相对于液体和要分选的物质的其它晶粒移动。要分选的物质的晶粒的这种移动和相对运动使晶粒能够根据它们相应的密度沉降,从而导致晶粒根据密度的分层和分选。

[0249]

图9是根据第一示例实施例的用于图8的分层或分选系统机器或设备中的室密封件900的纵向横截面视图。此实施例中的室密封件900由呈顶部壳体主体900a和底部壳体主体900b形式的两件制成。顶部壳体主体900a包括擦拭器密封件901,所述擦拭器密封件在安装时抵靠轴805进行密封以防止来自分层或分选室800的污染物进入轴805与室密封件900之间的室密封件900。为了抵靠分层或分选室800的基部812进行密封并且防止液体或类似物在室密封件900和分层或分选室800之间泄漏,顶部壳体主体900a包括一对放置在对应凹槽中的o形环903。为了固定顶部壳体主体900a,所述顶部壳体主体设置有一系列螺纹孔906,所述螺纹孔与底部壳体主体900b的通孔907匹配。在底部壳体主体顶部,底部壳体主体900b包括o形环903,用于抵靠分层或分选室800的基部812的底部进行密封。o形环下方的擦拭器密封件901被布置成抵靠轴805进行密封并且进一步防止污染物进入底部壳体主体900b。杆密封件902设置在擦拭器密封件下方,所述杆密封件在轴805与底部壳体主体900b之间密封。为了帮助引导轴805,引导环904定位于杆密封件902下方和线性滚珠轴承(未示出)上方。线性滚珠轴承还有助于引导轴805并且提高轴运动的效率。在底部壳体主体905的底部处,在线性滚珠轴承(未示出)下方,呈保持环形式的保持元件905被定位以将组合件固定在底部壳体主体900b内。

[0250]

在此实施例中,通过将顶部壳体主体900a对准基部812中的开口顶部上,并且然后将底部壳体主体900b与基部812中的开口的底部对准,使得顶部壳体主体900a和底部壳体主体900b的螺纹孔906和通孔907也分别对准,然后将螺栓穿过通孔907中的每个通孔并且将它们固定在对应的螺纹孔906中,将室密封件900固定到分层或分选室800。

[0251]

图10是根据第二示例实施例的用于图8的分层或分选机器或设备中的室密封件1000的纵向横截面视图。室密封件1000仅包括一个壳体主体1000a。所述壳体主体包括o形环1003,用于抵靠分层或分选室800的基部812的顶部进行密封。类似于与室密封件900,室密封件1000包括擦拭器密封件1001、杆密封件1002、引导环1004、线性滚珠轴承(未示出)和在壳体主体1000a的底部处的呈保持环形式的保持元件1005,所有这些都执行与如上文所描述的室密封件900相同的功能。

[0252]

在此实施例中,通过从顶部滑动壳体主体1000a穿过基部812中的开口,使得凸缘1010邻接基部812的顶部并且螺纹孔1006与延伸通过基部812的对应的孔对准,并且然后通过基部812中的对应孔将螺栓固定在螺纹孔1006中,将室密封件1000固定到分层或分选室

800。

[0253]

已经结合本文的各个实施例描述了本发明。然而,在实践所要求保护的发明时,本领域的技术人员可以通过研究附图、公开内容以及所附权利要求书来理解和实现所公开实施例的其它变型。在权利要求中,词语“包括”不排除其它要素或步骤,并且不定冠词“一个或一种(a或an)”不排除多个。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。