一种提高tin

‑

ticn

‑

al2o3涂层刀具切削寿命的方法

技术领域

1.本发明涉及材料表面处理技术领域,尤其涉及一种提高tin

‑

ticn

‑

al2o3涂层刀具切削寿命的方法。

背景技术:

2.硬质合金tin

‑

ticn

‑

al2o3涂层刀具作为一种新型涂层刀具,具有高硬度、良好的耐磨性、优异的抗氧化性能以及切削性能,早已代替了tin、ticn以及tic

‑

ticn涂层刀具。但是由于化学气相沉积(cvd)制备刀具涂层的过程中温度较高,涂层中存在着较大的残余应力,裂纹延伸较严重,并且沉积al2o3时破坏了ticn外延生长,导致涂层间的结合强度明显下降,在切削时容易发生刀片崩刃的现象;另外,沉积α

‑

al2o3晶粒粗大也是降低涂层综合性能的一个重要原因,上述多种原因,使得tin

‑

ticn

‑

al2o3涂层刀具的使用寿命较短。

3.目前,提高涂层刀具加工效率的表面处理技术通常有飞秒激光、深冷处理等,然而这些技术存在工艺控制流程复杂,处理时间较长,设备运转成本较高等问题,在实际生产过程中并未得到广泛应用。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种提高tin

‑

ticn

‑

al2o3涂层刀具切削寿命的方法,本发明通过强流脉冲电子束辐照处理,使tin

‑

ticn

‑

al2o3涂层中存在的拉应力转变成压应力;有效提高了涂层刀具的硬度,降低了表面粗糙度,显著改善了涂层刀具的耐磨损性能和切削性能,克服了现有技术价格高昂,工艺复杂,效率低下等问题;处理后的涂层刀具表面平整光滑,微裂纹数量减少,质量稳定,具有更长时间的使用寿命。

5.本发明提出了一种提高tin

‑

ticn

‑

al2o3涂层刀具切削寿命的方法,包括如下步骤:取表面具有tin

‑

ticn

‑

al2o3涂层的刀具进行强流脉冲电子束辐照处理,使tin

‑

ticn

‑

al2o3涂层中存在的拉应力转变成压应力。

6.上述tin

‑

ticn

‑

al2o3涂层中存在的拉应力可以全部或部分转变成压应力。

7.优选地,辐照次数为3

‑

15次。

8.优选地,辐照次数为5

‑

8次;辐照次数更优选5次。

9.优选地,强流脉冲电子束辐照的靶源距离为120

‑

140mm,电子束加速电压为23

‑

27kv,能量密度为4

‑

6j/cm2,脉冲宽度为1

‑

1.5μs。

10.优选地,强流脉冲电子束辐照的靶源距离为120mm,电子束加速电压为27kv,能量密度为4j/cm2,脉冲宽度为1.5μs。

11.优选地,强流脉冲电子束辐照的脉冲频率为0.1

‑

0.3s,真空度为4.8

×

10

‑3‑

5.3

×

10

‑3pa。

12.优选地,强流脉冲电子束辐照的脉冲频率为0.1s,真空度为5

×

10

‑3pa。

13.优选地,tin

‑

ticn

‑

al2o3涂层中,tin层、ticn层、al2o3层的厚度分别为0.2

‑

0.5μm、6

‑

8μm、2

‑

4μm。

14.优选地,tin

‑

ticn

‑

al2o3涂层中,tin层、ticn层、al2o3层的厚度分别为0.5μm、8μm、4μm。

15.上述tin

‑

ticn

‑

al2o3涂层可以通过化学气相沉积方法沉积在刀具基体表面,在化学气相沉积过程中,tin层(打底层)的ti源为ticl4,n源为氮气,载气为氢气;ticl4和n2的体积比优选1:30,沉积温度优选900

‑

950℃,沉积压强优选180

‑

200kpa;

16.ticn层(中间层)的ti源为ticl4,c、n源为乙腈,载气为氢气;ticl4和ch3cn的体积比优选2:1,沉积温度优选850

‑

890℃,沉积时间优选1

‑

4h,沉积压强优选50

‑

60kpa;

17.al2o3层(表层)的制备分为两步,在涂层炉内co2与h2反应生成气态h2o,然后气态h2o与alcl3气体反应得到al2o3层;al2o3层的制备过程中,需加入h2s以提高反应速率,保持涂层厚度的均匀性;alcl3、co2、h2s的体积比优选5:18:1,沉积温度优选950

‑

1000℃,沉积压强优选50

‑

65kpa。

18.化学气相沉积后,对tin

‑

ticn

‑

al2o3复合涂层进行钝化以及喷砂处理,以减少应力集中,降低表面粗糙度。

19.在化学气相沉积前,刀具基体需经表面研磨、钝化、清洗(如丙酮和酒精等超声清洗,超声清洗时间优选30min)、干燥(如鼓风干燥等,干燥温度优选70

‑

80℃,干燥时间优选10

‑

20min)处理。

20.上述刀具基体的材料优选硬质合金,例如牌号为yg6的硬质合金等。

21.有益效果:

22.1.化学气相沉积由于其沉积温度较高能达到1000℃,因此涂层中热应力较大,主要体现为拉应力,同时制备的涂层表面裂纹较多,裂纹延伸较严重;针对这个问题,本发明使用强流脉冲电子束辐照涂层,意外的发现选用适当的辐照工艺参数对涂层进行辐照处理时,会在tin

‑

ticn

‑

al2o3涂层中产生错配热应力,使tin层与ticn

‑

al2o3层之间存在的拉应力全部或部分转变成压应力,提高涂层的硬度,且压应力可以减少涂层中裂纹的产生,并能阻止裂纹延伸;

23.2.选择合适参数的强流脉冲电子束进行辐照后,涂层由表面向内部一定区域存在极高的温度梯度,在表面极大的热应力驱动下,有利于涂层表面al原子扩散并且固溶到ticn层中,提高了al2o3层和ticn层的亲和作用,从而增加涂层之间的结合强度,改善切削时容易发生刀片崩刃的现象;

24.3.适当的辐照工艺参数能有效地对微裂纹起到“缝合”作用,使得涂层性能得到了提升;并且还能细化α

‑

al2o3晶粒,解决化学气相沉积涂层晶粒粗大的缺点,显著降低涂层表面的粗糙度;

25.4.本发明的技术方案具有周期短、效率高、定位准确、参数易于调节等优势,对tin

‑

ticn

‑

al2o3涂层刀具的实际应用有极其重要的作用;本发明利用强流脉冲电子束辐照处理cvd涂层,会对样品产生一定深度的应力影响区,能改变涂层内的拉应力集中现象,tin

‑

ticn

‑

al2o3涂层刀具微观结构和应力状态的调整,可以为在各种特殊服役环境中保护性α

‑

al2o3氧化膜的形成和生长提供良好的条件,并有效提高涂层的硬度,实现涂层结构致密化,降低表面粗糙度,延长涂层刀具在高速切削时的使用寿命;本发明能改变cvd涂层应力状态,由拉应力转变为压应力,起到弥合微裂纹的作用。

附图说明

26.图1为经强流脉冲电子束辐照前后的涂层的xrd图谱,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

27.图2为强流脉冲电子束诱发应力示意图。

28.图3为实施例1

‑

4经强流脉冲电子束辐照后的涂层表面om图,其中,a为实施例1,b为实施例2,c为实施例3,d为实施例4。

29.图4为实施例2经强流脉冲电子束辐照后的涂层表面的局部放大sem图。

30.图5为经强流脉冲电子束辐照前后的涂层的硬度和弹性模量曲线图,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

31.图6为经强流脉冲电子束辐照前后的涂层表面粗糙度检测结果,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

32.图7为图5为经强流脉冲电子束辐照前后的涂层的摩擦系数和磨损率,其中a为摩擦系数,b为磨损率,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

33.图8为经强流脉冲电子束辐照前后的涂层刀具的后刀面磨损量曲线图,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

34.图9为经强流脉冲电子束辐照前后的涂层刀具的切削寿命图,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

具体实施方式

35.下面,通过具体实施例对本发明的技术方案进行详细说明。

36.实施例1

37.一种提高ticn

‑

al2o3涂层刀具切削寿命的方法,包括如下步骤:

38.取牌号为yg6的硬质合金作为涂层刀具的基体,经过精准切割并进行表面研磨和钝化处理,然后依次放入丙酮和酒精中进行超声波清洗30min,取出后放入鼓风干燥箱内,于75℃干燥15min得到预处理样品;

39.将预处理样品装入料盘内,并放入化学气相沉积涂层炉内进行镀层,其中,tin层的ti源为ticl4,n源为氮气,载气为氢气;ticl4和n2的体积比为1:30,沉积温度为950℃,沉积压强为200kpa;

40.ticn层的ti源为ticl4,c、n源为乙腈,载气为氢气;ticl4和ch3cn的体积比为2:1,沉积温度为885℃,沉积时间为2h,沉积压强为60kpa;

41.al2o3层的制备分为两步,先在涂层炉内co2与h2反应生成气态h2o,然后气态h2o与alcl3气体反应得到al2o3层;al2o3层的制备过程中,需加入h2s以提高反应速率,保持涂层厚度的均匀性;alcl3、co2、h2s的体积比为5:18:1,沉积温度为1000℃,沉积压强为65kpa;最终得到tin层、ticn层、al2o3层的厚度分别为0.5μm、8μm、4μm的tin

‑

ticn

‑

al2o3涂层刀具;然后对tin

‑

ticn

‑

al2o3涂层进行钝化以及喷砂处理,以减少应力集中,降低表面粗糙度得到表面具有tin

‑

ticn

‑

al2o3涂层的刀具,简称为辐照前涂层刀具;

42.取上述辐照前涂层刀具固定于载物台中央,放入真空室中,利用“hope

‑

ii”型强流脉冲电子束装置辐照涂层刀具表面即可,其中,靶源距离为120mm,电子束加速电压为27kv,能量密度为4j/cm2,脉冲宽度为1.5μs,脉冲频率为0.1s,真空度为5

×

10

‑3pa,辐照次数为3次。

43.实施例2

44.辐照次数为5次,其他同实施例1。

45.实施例3

46.辐照次数为8次,其他同实施例1。

47.实施例4

48.辐照次数为15次,其他同实施例1。

49.实验1

50.采用xrd检测实施例1

‑

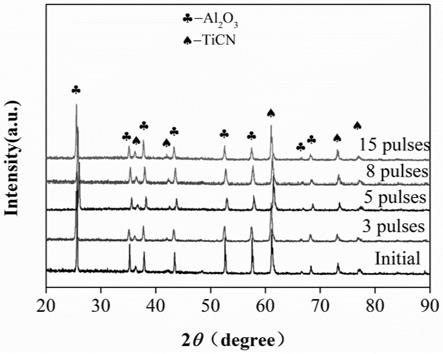

4强流脉冲电子束辐照后的涂层相组成,并与辐照前的涂层进行比较,结果参照图1;图1为经强流脉冲电子束辐照前后的涂层的xrd图谱,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

51.由图1可以看出,经强流脉冲电子束辐照后衍射峰位置(q)发生了一定的偏移,根据布拉格方程2dsinq=l,q的偏移实际上表示晶面间距d发生变化,也就是说衍射峰的移动表明在辐照后涂层中残余应力发生了变化;分析结果表明原始涂层中的残余应力为拉应力,3次辐照后涂层内部的残余应力依然为拉应力,但与原始样品相比稍有降低;随着辐照次数的增加,5次和8次辐照后涂层内的残余应力变为压应力,5次辐照样品衍射峰向高角度偏移更加严重,说明其残余压应力值大于8次辐照样品;15次辐照后的残余压应力又转变成拉应力,其残余应力值和未辐照的原始涂层接近(备注:衍射峰左移代表产生拉应力,右移代表产生压应力)。

52.经研究发现:在热作用下多涂层间由于热膨胀系数不同会导致塑性应变不相容,因此在涂层间诱发热应力。强流脉冲电子束(简称hcpeb)辐照时,极高的能量瞬间沉积到材料表层,材料表面温度急剧升高,此时涂层表面甚至会发生熔化,这样会导致个涂层系统温度的升高。主要工作层ticn和al2o3热膨胀系数相近(7.8

×

10

‑6/k),因此二者可视为一个整体,两者之间的热应力可忽略不计;下方的过渡层tin其热膨胀系数(9.4

×

10

‑6/k)较大,因此强流脉冲电子束辐照后热量传递到tin涂层时,将其产生错配热应力,其中热膨胀系数较大的tin层产生拉应力(σ

t

),而ticn al2o3涂层内则产生压应力(σ

c

)。在最初的几次强流脉冲电子束辐照辐照时,开始时样品本身温度较低(室温),加之al2o3和ticn导热性较差,因此错配应力是在较低的温度下产生的,al2o3和ticn涂层内产生的热应力较小,不足以抵偿原始涂层的本征拉应力;随着辐照次数的增加,表面熔化愈发严重,涂层系统的温度也越来越高,结果造成工作层与过渡层之间形成的错配热应力显著增大,因此导致5次和8次辐照后涂层内的残余应力变为压应力。对本研究的al2o3陶瓷涂层而言,多次辐照时表面温度将会有所降低,向下传递的温度也随之大幅度降低,因此在工作涂层产生的压应力会随辐照次数的增加而逐步降低,因此导致15次辐照后al2o3涂层内部的错配热应力变小,残余应力又向拉应力转变,强流脉冲电子束诱发应力示意图参见图2。

53.实验2

54.检测实施例2经强流脉冲电子束辐照5次后,刀具涂层的结合强度,并与辐照前的刀具涂层进行比较,结果如表1所示。

55.表1 hcpeb辐照涂层的临界载荷(lc2)

[0056][0057]

由表1可以看出,经强流脉冲电子束辐照5次后,刀具涂层的结合强度相较辐照前的刀具涂层的结合强度有显著提升。

[0058]

主要原因有以下几点:第一,经hcpeb辐照5次后样品h/e及h3/e2比值较大,易抵抗塑性变形,降低了压头划动过程中的剪切应力;第二,因为hcpeb辐照对表面细微裂纹具有“缝补”作用,抑制了划动过程中裂纹的扩展;第三,hcpeb通过引入动态应力场,所产生的冲击压应力以及残余压应力共同作用于涂层中,改变了涂层内部分应力状态,提高了涂层之间的结合强度。

[0059]

实验3

[0060]

采用金相显微镜(om)观察实施例1

‑

4经强流脉冲电子束辐照后的涂层表面形貌,结果参照图3

‑

4,图3为实施例1

‑

4经强流脉冲电子束辐照后的涂层表面om图,其中,a为实施例1,b为实施例2,c为实施例3,d为实施例4;图4为实施例2经强流脉冲电子束辐照后的涂层表面的局部放大sem图。

[0061]

由图3可以看出,经强流脉冲电子束辐照3次后,涂层表面出现了清晰可见的裂纹,裂纹内包含尺寸4μm左右的al2o3晶粒,以及少量的火山状熔坑,此外还存在一些由于辐照表面熔化所致的小黑点结构;

[0062]

辐照5次后,涂层表面火山状熔坑数量减少,但小黑点结构数量显著增多,表面裂纹已经很少见,条状的黑色衬度区域为处理前的微裂纹,但已经被弥合,用扫描电镜(sem)对该区域进行细致观察(图4),发现该区域裂纹被重熔组织所“缝合”,宽度变细,较辐照3次的涂层表面状态更佳;

[0063]

辐照8次后,涂层表面熔坑继续减少,网状微裂纹再次出现,但裂纹宽度比3次辐照样品小,小黑点结构数量比5次辐照大幅度降低;

[0064]

辐照15次后,涂层表面熔坑依然很少,微裂纹宽度有所增加;但小黑点结构几乎消失。

[0065]

实验4

[0066]

采用纳米压痕仪对实施例1

‑

4经强流脉冲电子束辐照后的涂层的硬度值和弹性模量进行测量,并与辐照前的涂层进行比较,结果参照图5,图5为经强流脉冲电子束辐照前后的涂层的硬度和弹性模量曲线图,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

[0067]

由图5可以看出,经强流脉冲电子束辐照3次后,涂层表面的硬度(h)值有所提高,约为原始样品的1.06倍,同时弹性模量(e)呈现上升的趋势;

[0068]

辐照5次后,涂层表面的硬度得到了显著提升,约为原始样品的1.24倍,而弹性模量明显下降,这有助于将载荷均匀分散到各个区域,降低接触压力,保证良好的韧性;

[0069]

辐照8次后,涂层表面的硬度值相比原样略有降低,同时弹性模量有所增加;辐照15次后,涂层表面的硬度值略有降低,而弹性模量大大提高,约为原样的1.17倍。

[0070]

实验5

[0071]

采用激光共聚焦显微镜(lsm)对实施例1

‑

4经强流脉冲电子束辐照后的涂层表面粗糙度进行测量,并与辐照前的涂层进行比较,结果参照图6,图6为经强流脉冲电子束辐照前后的涂层表面粗糙度检测结果,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

[0072]

由图6可以看出,经强流脉冲电子束辐照3次后,涂层表面的粗糙度由原始的0.213降至0.127;辐照5次后,涂层表面的粗糙度由原始的0.213降至0.134;辐照8次后,涂层表面的粗糙度由原始的0.213降至0.119;辐照15次后,涂层表面的粗糙度由原始的0.213降至0.100。

[0073]

实验6

[0074]

采用多功能材料表面性能试验仪对实施例1

‑

4经强流脉冲电子束辐照后的涂层的耐磨损性能进行测试,并与辐照前的涂层进行比较,结果参照图7,图7为经强流脉冲电子束辐照前后的涂层的摩擦系数和磨损率,其中a为摩擦系数,b为磨损率,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

[0075]

由图7可以看出,经强流脉冲电子束辐照3次后,涂层的平均摩擦系数和磨损率都较辐照前降低明显;辐照5次后,涂层的平均摩擦系数最小,为0.620,磨损率为1.144

×

10

‑2mm3n

‑1m

‑1,不到原始样品的一半;辐照8次后,涂层的平均摩擦系数由原样的0.77减少至0.66,磨损率较辐照5次处理略有增加,但比原样要低得多;辐照15次后,涂层的平均摩擦系数和磨损率较辐照前降低明显。

[0076]

实验7

[0077]

在车床上进行切削实验,对实施例1

‑

4经强流脉冲电子束辐照后的涂层刀具进行切削性能测试,并与辐照前的涂层刀具进行比较;将刀具后刀面磨损量达到0.3mm或者刀片直接出现崩刃、沟槽等判定为失效来评估刀具寿命,结果参照图8

‑

9,图8为经强流脉冲电子束辐照前后的涂层刀具的后刀面磨损量曲线图,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4;图9为经强流脉冲电子束辐照前后的涂层刀具的切削寿命图,其中,initial为辐照前,3pulses为实施例1,5pulses为实施例2,8pulses为实施例3,15pulses为实施例4。

[0078]

由图8

‑

9可以看出,经强流脉冲电子束辐照3次后,涂层刀具的平均切削寿命为30min左右,相比原样略有增加;辐照5次后,涂层刀具的平均切削寿命为40min左右,展现出最优异的切削性能;辐照8次后,涂层刀具的样品平均切削寿命为35min左右,相比原样有所增加;辐照15次后,涂层刀具的平均切削寿命为38min左右,相比原样有所增加。

[0079]

由实验1

‑

7的结果可以看出,选择适宜的参数对tin

‑

ticn

‑

al2o3涂层刀具进行强流脉冲电子束辐照处理,可以提高tin

‑

ticn

‑

al2o3涂层刀具的硬度、耐磨性能,降低表面粗糙度,提高其切削寿命。

[0080]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。