1.本发明属于冶金技术领域,涉及一种工业纯铁的生产方法。

背景技术:

2.工业纯铁是工业化生产和应用的纯铁,fe的含量可达99.5%~99.9%。工业纯铁具有质地软、韧性大、导热和电磁性能优良等特点,主要用作电磁材料,冶炼高温合金、非晶态合金等原料。从电磁性能来说,工业纯铁纯度越高,电磁性能越好。但制取高纯度的铁,工艺复杂,成本高。

3.早期钢铁企业使用平炉生产工业纯铁,冶炼时间长、杂质多、效率低。目前生产工业纯铁普遍采用铁水预处理 转炉 lf炉 真空处理 连铸的工艺流程,将脱硫任务设计在铁水预处理环节完成,然后依次进行脱磷、脱锰、脱碳、脱氧任务,如中国专利cn105018669a、cn109797266a、cn109825763a等。这种生产方法可以实现使用普通矿石原料甚至高磷高锰铁矿原料生产工业纯铁的目的,但是铁水预处理脱硫后,后续转炉、精炼工序加入的废钢、造渣料也是钢水中硫的主要来源,而且钢水长期处在高氧化性炉渣氛围下也容易造成返硫,导致工业纯铁中有较高硫含量,而工业纯铁尤其是要求高导电率的工业纯铁往往要求极低mn,这样工业纯铁中较多的s将形成fes,从而影响坯料和成品的内部和表面质量。中国专利cn104451385a采用电炉冶炼,可控制s≤0.001%,但为了降低钢水中的氮含量,需要采用vod vhd的特殊冶炼工艺装备。

技术实现要素:

4.不同于上述现有技术,本发明旨在提供一种低碳、低硫、低磷、低锰、低硅、低氮的工业纯铁的生产方法,目的是利用现有常规冶炼设备实现低成本高效率生产。

5.本发明的技术方案:一种工业纯铁的生产方法,铁中杂质重量百分比不大于0.15%,其中c≤0.005%、si≤0.01%、mn≤0.05%、p≤0.010%、s≤0.002%、al≤0.010%、n≤0.0040%,且mn/s≥10;工艺步骤包括:(1)转炉冶炼:采用双渣法冶炼工艺,转炉前期加入石灰石、铁矿石、萤石和含si渣料或合金造前渣,熔池温度1300~1380℃时进行倒渣操作,然后加入石灰、白云石和铁矿石造后渣继续吹炼至1570~1590℃出钢,控制终渣碱度3.0~3.5、feo含量为12%~20%;出钢过程加铝脱氧并加入石灰和预熔渣进行渣洗;控制挡渣出钢后渣层厚度≤25mm;(2)lf精炼:精炼首先加入铝线或铝粒脱氧,并加石灰和预熔渣造白渣脱硫;保持白渣时间≥15min,控制硫含量≤15ppm、氧含量≤10ppm;之后进行捞渣或扒渣操作,控制去渣后渣层厚度≤25mm;然后加入预熔渣再次造渣,控制渣中cao/al2o3=0.8~1.2;出站前进行钙处理并保持软吹时间≥5min;控制钢水温度≥1700℃;(3)rh真空处理:进站后抽真空至6000pa时开始吹氧脱碳,当在67pa以下时,增大氩气搅拌,保持时间≥20min后定氧,目标氧控制在250~300ppm之间;然后根据定氧量加入

铝脱氧循环4min以上,控制破空后氧含量在40~50ppm之间、碳含量低于0.003%;出站前加入无碳覆盖剂,再在渣面上抛洒铝粒,并确保软吹 静置时间12min以上;(4)连铸:采用全程保护浇注,使用无碳覆盖剂和超低碳钢保护渣;控制中包过热度40~60℃、矫直温度920~940℃。

6.可选的,所述含si渣料或合金为酸性调渣剂、碳化硅、硅石或硅铁的一种或多种,其中酸性调渣剂组成sio2≥95%、cao≤1.0%、al2o3≤1.5%;碳化硅组成sic≥72%、c=2%~9%;硅石主要组成sio2≥96%、cao≤0.50%、al2o3≤1.3%;硅铁组成si=72~78%、mn≤0.5%。

7.进一步地,优选原辅料包括硫含量≤0.05%、磷含量≤0.18%的铁水且铁水比≥90%;采用无碳钢包和无碳中间包;使用硫含量≤0.02%、磷含量≤0.005%的优质石灰石。

8.优选地,控制转炉出钢碳含量≥0.20%。

9.发明原理:本发明转炉采用双渣法冶炼工艺,前渣加入石灰石,能够分解较多的co2,铁水会快速氧化生成feo,有利于减少氧耗、也有利于化渣,更重要的是作为冷却剂,降低炉内温度,同时生成较多的co2和co搅拌炉渣,增大脱p的反应界面和效率。而且将带入较多的sio2,以及有意添加含si渣料或合金造前渣,使吹炼前期炉渣碱度低甚至呈酸性,这对冶炼超低mn极为有利;倒渣后加入较多石灰造后渣,控制较高碱度,达到可以脱更多s的目的。出钢控制较低的温度,并确保足够的feo,是为了防止返p;同时优选控制较高的c含量,防止负压造成钢水吸n,并保证钢水中较低的o含量,不仅减轻后续脱氧造白渣的负担和氧化物夹杂的形成,而且钢水中较高的c含量有利于后续提高lf精炼的脱s效率以及提高rh真空处理过程的脱n能力。lf精炼也采用两次造渣,第一次造渣将s脱至极低后进行捞渣或扒渣操作,然后第二次造渣控制合适的cao/al2o3比,保证渣具有良好的吸附后续铝脱氧产物的能力,同时进行钙处理对al2o3夹杂物改性,提高钢水的可浇性。之后采用rh进行较长时间的真空深处理,先吹氧脱碳然后用al、ca脱氧,获得超低碳的同时严格控制氧含量和夹杂物形貌;出站后在渣面上抛洒铝粒,并确保软吹 静置时间,可以进一步保持氧和夹杂物的控制。连铸工艺采用较高的过热度和合适的矫直温度,同时保证mn/s≥10,可以获得高表面质量铸坯,避免角裂的发生。

10.本发明的有益效果:本发明提供了一种不经铁水预处理脱硫的生产工业纯铁的方法,采用的转炉、lf、rh和连铸是现有钢铁企业的常规装备,对原辅料的要求容易实现,并且根据冶金热力学和动力学原理,将炼钢脱锰、脱磷、脱硫、脱碳、脱氧的任务灵活分解到不同工序不同时机,能够高效、协同、稳定的实现工业纯铁低杂质和高表面质量的控制目标,因而本发明可以获得较好的推广应用。

具体实施方式

11.下面结合实施例进一步说明本发明的内容。

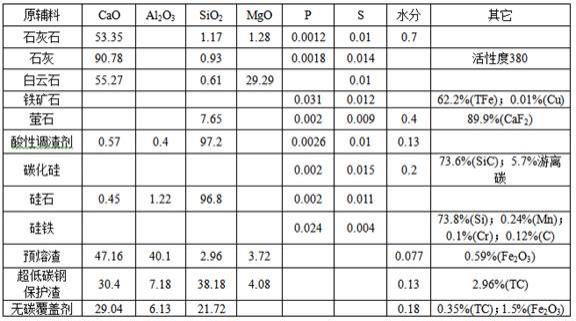

12.实施例按照本发明所述的转炉冶炼、lf精炼、rh真空处理、连铸的生产工艺步骤生产;采用无碳钢包和无碳中间包,选用的原辅料及主要成分如表1所示。各实施例关键工艺步骤如下:实施例1铁水中的s=0.036%、p=0.15%,铁水比92%,铁水量131.8t。

13.(1)转炉冶炼:采用双渣法冶炼工艺,转炉前期加入3t石灰石、1.5t铁矿石、0.8t萤

石和0.5t酸性调渣剂造前渣,熔池温度1350℃时进行倒渣操作,然后加入4.5t石灰、2t白云石和0.5t铁矿石造后渣继续吹炼至1580℃出钢,出钢碳含量为0.10%,终渣碱度3.2、feo含量为17%;出钢过程加250kg铝铁脱氧,并加入400kg石灰和200kg预熔渣进行渣洗;控制挡渣出钢后渣层厚度≤25mm;(2)lf精炼:精炼首先加入80kg铝粒和100m铝线脱氧,并加1.6t石灰和250kg预熔渣造白渣脱硫;保持白渣时间15min,取样检验硫含量为11ppm、氧含量为10ppm;之后进行捞渣操作,捞渣后渣层厚度≤25mm;然后加入450kg预熔渣再次造渣,检验渣样成分cao/al2o3=1.02;出站前喂入300m钙线,并保持软吹时间8min;钢水出站温度为1710℃;(3)rh真空处理:进站后抽真空至6000pa时开始吹氧脱碳,当在67pa以下时,增大氩气搅拌至110nm3/h,保持时间20min后定氧为280ppm;然后加入140kg铝铁脱氧循环4min;破空后氧含量为46ppm之间、碳含量为0.0021%;出站前加入无碳覆盖剂,再在渣面上抛洒50kg铝粒,软吹5min 静置10min后上台;(4)连铸:采用全程保护浇注,使用无碳覆盖剂和超低碳钢保护渣;中包过热度为48~50℃、矫直温度为930℃。

14.对实施例1生产的工业纯铁进行成分检验,主要杂质包括c=0.0027%、si=0.0036%、mn=0.039%、p=0.0072%、s=0.0016%、al=0.0067%、n=0.0036%。

15.实施例2铁水中的s=0.045%、p=0.17%,铁水比100%,铁水量134.3t。

16.(1)转炉冶炼:采用双渣法冶炼工艺,转炉前期加入4t石灰石、2.5t铁矿石、1.1t萤石和0.5t硅石、0.2t碳化硅造前渣,熔池温度1360℃时进行倒渣操作,然后加入4.5t石灰、2.5t白云石和1.6t铁矿石造后渣继续吹炼至1582℃出钢,出钢碳含量为0.25%,终渣碱度3.4、feo含量为16%;出钢过程加150kg铝铁脱氧,并加入350kg石灰和150kg预熔渣进行渣洗;控制挡渣出钢后渣层厚度≤25mm;(2)lf精炼:精炼首先加入50kg铝粒和50m铝线脱氧,并加1.8t石灰和250kg预熔渣造白渣脱硫;保持白渣时间18min,取样检验硫含量为12ppm、氧含量为8ppm;之后进行捞渣操作,捞渣后渣层厚度≤25mm;然后加入500kg预熔渣再次造渣,检验渣样成分cao/al2o3=0.95;出站前喂入300m钙线,并保持软吹时间6min;钢水出站温度为1715℃;(3)rh真空处理:进站后抽真空至6000pa时开始吹氧脱碳,当在67pa以下时,增大氩气搅拌至110nm3/h,保持时间25min后定氧为290ppm;然后加入150kg铝铁脱氧循环4min;破空后氧含量为44ppm之间、碳含量为0.0024%;出站前加入无碳覆盖剂,再在渣面上抛洒50kg铝粒,软吹8min 静置8min后上台;(4)连铸:采用全程保护浇注,使用无碳覆盖剂和超低碳钢保护渣;中包过热度为52~53℃、矫直温度928℃。

17.对实施例2生产的工业纯铁进行成分检验,主要杂质包括c=0.0036%、si=0.0031%、mn=0.032%、p=0.0089%、s=0.0015%、al=0.0074%、n=0.0035%。

18.实施例3铁水中的s含量为0.025%、p含量为0.12%,铁水比93%,铁水量130.4t。

19.(1)转炉冶炼:采用双渣法冶炼工艺,转炉前期加入3.5t石灰石、1.8t铁矿石、1.0t萤石和0.6t硅铁、0.2t碳化硅造前渣,熔池温度1330℃时进行倒渣操作,然后加入5.2t石

灰、1.6t白云石和0.8t铁矿石造后渣继续吹炼至1575℃出钢,出钢碳含量为0.24%,终渣碱度3.1、feo含量为15%;出钢过程加150kg铝铁脱氧,并加入400kg石灰和200kg预熔渣进行渣洗;控制挡渣出钢后渣层厚度≤25mm;(2)lf精炼:精炼首先加入50kg铝粒和60m铝线脱氧,并加1.5t石灰和250kg预熔渣造白渣脱硫;保持白渣时间15min,取样检验硫含量为13ppm、氧含量为12ppm;之后进行捞渣操作,捞渣后渣层厚度≤25mm;然后加入500kg预熔渣再次造渣,检验渣样成分cao/al2o3=0.97;出站前喂入300m钙线,并保持软吹时间6min;钢水出站温度为1718℃;(3)rh真空处理:进站后抽真空至6000pa时开始吹氧脱碳,当在67pa以下时,增大氩气搅拌至110nm3/h,保持时间24min后定氧为260ppm;然后加入120kg铝铁脱氧循环4min;破空后氧含量为42ppm之间、碳含量为0.0019%;出站前加入无碳覆盖剂,再在渣面上抛洒50kg铝粒,软吹8min 静置5min后上台;(4)连铸:采用全程保护浇注,使用无碳覆盖剂和超低碳钢保护渣;中包过热度为55~57℃、矫直温度为936℃。

20.对实施例3生产的工业纯铁进行成分检验,主要杂质包括c=0.0025%、si=0.0029%、mn=0.033%、p=0.0068%、s=0.0018%、al=0.0082%、n=0.0038%。

21.表1 原辅料及主要成分(%)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。