1.本发明属于含铬污泥资源化利用领域,具体涉及钢铁厂含铬污泥中铬的高效富集与绿色分离回收方法,特别适合于cr2o3含量≥15.0%并且主要以cr(oh)3的形式存在、其它组份主要为cao、mgo、sio2、a12o3、fe2o3的含铬污泥中铬的高效富集和分离、回收。

背景技术:

2.随着国民经济的快速发展,国内钢铁企业发展迅速,不锈钢的需求也在逐渐增加,这就导致其生产过程中的主要副产物—含铬污泥的产生量逐年递增。据全国污染源普查数据,钢铁行业含铬废物产生量约占含铬废物总量的45%。面对如此大宗量的危险废弃物,不仅需要占用大量的土地用于存放,且经过酸雨侵蚀和冲洗后,还会造成严重的环境污染;此外,含铬污泥中cr的含量(以cr2o3计)一般大于20%,将其进行堆存或填埋处理,更是对于cr资源的严重浪费。因此,如何对含铬污泥进行绿色、高效的资源化利用,一直是困扰冶金行业的一大难题。

3.含铬污泥中铬含量高,毒性大,直接威胁到居民健康以及周围生态环境。现阶段对含铬污泥的处理主要从两个方面入手,一是进行“无害化”处理,二是“资源化”处理。无害化处理,即将含铬污泥解毒后进行填埋处理,由于其含有大量有害物质,处理费用比一般固体废弃物高几倍至几十倍,不仅产生了高额的处理费用,更造成了严重的资源浪费。资源化处理方面,现阶段,一部分经无害化处理后的含铬污泥,采用水泥固化或熔融烧结处理,用于建筑材料,或用于玻璃着色剂、制水泥、制砖、生产钙镁磷肥等。这些方法虽在一定程度上解决了含铬污泥的闲置的问题,但在技术还没有形成有效的生产能力,甚至还造成了废物中重金属的渗透等情况,引发严重的二次污染。因此,对于钢铁企业含铬污泥而言,如何从“无害化、资源化”的角度对含铬污泥进行处理及利用,尽可能降低其对环境的污染,是当前亟待解决的关键问题。

4.鉴于此,本发明提出了一种钢铁厂含铬污泥中铬的高效富集和分离、回收方法,在还原性的焙烧条件下,将污泥中的铬富集到铁铬尖晶石相(fe

x

cr3‑

x

o4)中去。最后,利用磁选工艺对该磁性铬富集相进行分离回收,进而获得高品位的铬精矿。在有效分离含铬泥中铬元素的同时,无三废排放问题,具有清洁化程度高,资源利用率高和附加值高等优点,适宜在含铬污泥无害化、资源化利用领域进行推广。

技术实现要素:

5.本发明的目的就是针对现有含铬污泥处理存在的处理费用高、资源浪费严重、易产生二次污染等问题,而提供一种钢铁厂含铬污泥中铬的高效富集和分离、回收方法,能够高效、环保且低成本地从含铬污泥中进行铬的预富集、分离及回收。

6.为实现本发明的上述目的,本发明一种钢铁厂含铬污泥中铬的高效富集和分离、回收方法,采用以下工艺、步骤:

7.1)原料处理:以cr2o3含量≥15.0%的钢铁厂含铬污泥为原料,原料经过干燥、粉碎

后,加入占含铬污泥干料质量5.0~15.0%的fe2o3粉、与fe2o3物质的量相当的碳粉(n

c

:n

fe2o3

=1)加以混合,再制备出球团。碳粉的添加量需要保证后续还原焙烧的还原气氛,即满足还原性的焙烧条件;fe2o3粉的添加量能够保证在后续还原焙烧中,含铬污泥中的铬与fe2o3粉能够进行充分反应。

8.2)还原焙烧:在900~1200℃温度范围内对步骤1)之球团进行还原焙烧,使含铬污泥中的铬与加入的fe2o3粉反应变成铁铬尖晶石fe3‑

x

cr

x

o4,即将含铬污泥中的铬富集到铁铬尖晶石fe3‑

x

cr

x

o4中。在该步骤中,通过对不同焙烧条件下得到的样品进行xrd、vsm分析后,验证焙烧后样品中含铬富集相的生成,并选择磁性的大小来表征含铬污泥中铬的富集程度。

9.3)磁选分离:对步骤2)之焙烧产物进行破碎、磨矿,磨矿粒度控制在-0.074mm粒级含量≥80.0%,对磨矿后的产物采用磁选工艺将铁铬尖晶石fe3‑

x

cr

x

o4从浆料中分离出来,获得cr2o3含量≥38.0%的强磁性铬精矿,并排出cr2o3含量≤5.5%的低铬尾矿。

10.进一步地,步骤1)中加入的fe2o3粉量占含铬污泥干料质量5.0~15.0%,大多情况下加入的fe2o3粉量占含铬污泥干料质量5.0~10.0%。

11.进一步地,步骤1)中加入的碳粉与加入的fe2o3物质的量相当,为含铬污泥干料质量的0.5~3%,以1.0~2.0%为优,加入的碳粉量在此范围内可保证还原气氛的条件。

12.经过研究,步骤1)中加入的fe2o3粉与碳粉的质量比在10~15范围为佳。

13.研究表明,步骤2)中温度控制在1000~1200℃范围内为佳,既可保证物料的充分反应,又能缩短反应时间。

14.进一步地,步骤2)中焙烧时间在3~5h范围。

15.根据步骤2)还原焙烧生成的铁铬尖晶石fe3‑

x

cr

x

o4的磁性大小,通过试验研究确定步骤3)中磁选工艺的磁场强度控制在0.4~1.0t。

16.为了加快步骤2)还原焙烧的作业效率,在步骤1)中加入的fe2o3粉的粒度为-0.074mm含量≥90.0%为宜。fe2o3粉可以采用反应活性较好的tfe≥65.5%的高品位赤铁矿精矿粉。

17.本发明方法的原理是:在还原性的焙烧条件下,利用高温下feo

x

与cr2o3间较强的亲和性,将含铬污泥中的铬富集到铁铬尖晶石相(fe

x

cr3‑

x

o4)中去。此外,将焙烧后样品的磁性作为含铬污泥中铬富集程度的指标,进而优化适宜铬富集的反应条件。最后,利用磁选工艺对该磁性铬富集相进行分离回收,获得高品位的铬精矿。该方法能够高效、环保且低成本地从含铬污泥中进行铬的预富集、分离及回收。

18.本方法提铬后的尾矿中主要含有cao、mgo、sio2、a12o3,质量占比90%以上,其中(cao mgo)占比70%以上,可以直接用于烧结配料使用,也可以通过添加辅助材料如粉煤灰等制备免烧砖,或制备建筑材料,如陶粒等,做到无固废排放。

19.磁选作为一种重要的矿物分离技术,目前被广泛地用来分离磁性差别较大的矿物。但是,由于含铬污泥本身不具备磁性,很难直接通过磁选的方式对其中的含铬组元进行分离回收。本发明方法所提供的方案中,将含铬污泥中的铬成功地富集到了具有磁性的铁铬尖晶石相(fe

x

cr3‑

x

o4)中。当经过还原焙烧后的样品经过球磨破碎后,可以通过湿法磁选将其中的磁性含铬富集相分离出来,这也为含铬污泥提铬工艺提供了一种新的选择。

20.与现有技术相比,本发明钢铁厂含铬污泥中铬的高效富集和分离、回收方法具有

如下优点:

21.(1)本发明通过磁选获得的铬精矿中,铬的品位(以cr2o3计)由原矿中的20.0%提高至近40.0%,利用该精矿作为后续工艺环节中的入料,能够降低40~50%的原料处理量,经济优势明显;此外,由于湿法阶段入料品位的提高以及矿石处理量的减少,降低40~50%药剂消耗量的同时,废渣、废液的产生量同样能够减少50%以上。因此,采用本发明中含铬污泥提铬新工艺,能够有效减轻提铬过程对环境造成的压力。

22.(2)本发明对含铬污泥进行还原焙烧,在还原性的焙烧条件下,利用铁铬尖晶石相合成窗口宽、且具备磁性的特点,将污泥中的铬富集到铁铬尖晶石相(fe

x

cr3‑

x

o4)中。常规选矿方法,如重选、浮选、重

‑

浮选联合等方法中,cr的回收率约为50~60%。采用本发明中的工艺流程,cr的整体回收率能够达到80%以上。首次将磁选引入到含铬污泥提铬领域,采用磁选对该含铬富集相进行分离回收,既保证了分离过程的高效,又对环境较为友好。

23.(3)本发明中提出的含铬污泥回收方法,铬去除率高。并且,整个工艺流程过程中,并未引入其他有害的化学物质或有机药剂。处理后得到的污泥,除铬含量显著降低外,其余组元并未发生显著变化。因此,对于这部分的提铬尾渣,既可以作为生产水泥的原料;还可以与粉煤灰协同利用,制备免烧砖或陶粒等建筑材料。

24.(4)整体工艺流程效率高、用时短、污染小、产品附加值高,可适应于钢铁厂、皮革厂、电镀厂等多种含铬污泥的处理,解决企业日益严峻的危废处置难题,生成的高附加值产物也能够为企业带来实际的利润,应用范围广,市场发展前景较好。

附图说明

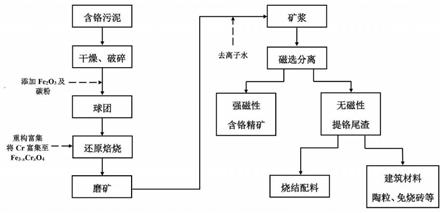

25.图1为本发明一种钢铁厂含铬污泥中铬的高效富集和分离、回收原则工艺流程图;

26.图2为1200℃、不同样氧分压下,铁铬尖晶石相磁性的大小的变化规律图;

27.图3为初始样品与1200℃、fe2o3添加量为10%时样品的xrd结果对比图;

28.图4为初始污泥样品、fe

x

cr3‑

xo4纯相及1200℃、10%fe2o3时样品vsm的对比分析结果图;

29.图5为fe2o3添加量对焙烧后含铬污泥中铁铬尖晶石相生成的影响规律图;

30.图6为不同fe2o3添加量时,焙烧后含铬污泥样品的vsm检测结果对比图。

具体实施方式

31.为描述本发明,下面结合附图和实施例对本发明钢铁厂含铬污泥中铬的高效富集和分离、回收方法做进一步详细说明。

32.本发明实施例所选的含铬污泥来自于马鞍山钢铁股份有限公司正常生产活动时产生的含铬污泥,该污泥的主要成分为:cao:45~55%,cr2o3:20~25%,mgo:5~10%,sio2:1~5%,a12o3:1~3%,fe2o3:1~3%;铬则主要以cr(oh)3的形式存在。

33.由图1所示的一种钢铁厂含铬污泥中铬的高效富集和分离回收工艺流程图看出,本发明利用了含铬污泥的本征资源特性,选择fe2o3作为含铬污泥中铬的富集载体,将分散赋存的铬重构富集为状态统一的、且具有磁性的铁铬尖晶石相;利用其具有磁性的特点,通过磁选,即可实现对其的分离回收;对于大宗量的提铬尾渣,即可以作为烧结配料,又能与其他固废协同处置制备建筑材料,如免烧砖、陶粒等。总体实现含铬污泥的多组元梯级回收

利用与近零排放。

34.由图2所示的1200℃、不同样氧分压下,铁铬尖晶石相磁性的大小的变化规律图看出,在还原条件下得到的铁铬尖晶石相具有磁性。这表明,在一定的范围内,增加fe2o3的含量,有利于增强铁铬尖晶石相的磁性。

35.图3所示的是初始样品与1200℃、fe2o3添加量为10%时样品的xrd结果对比图,图4所示是初始污泥样品、fe

x

cr3‑

xo4纯相及1200℃、10%fe2o3时样品vsm的对比分析结果图,焙烧温度为1200℃、焙烧时间为3~5h。为了鉴定焙烧后样品中生成的含铬富集相的种类,对初始矿样及实验后的样品进行xrd分析并做出对比,结果如图3所示。通过对比可以发现:在焙烧过程中确实生成了的组成为铁铬尖晶石相的含铬富集相。通过图3和图4的结果可知:初始矿物并不具有磁性,经过还原性焙烧后,样品的磁性明显增强;磁性的增强是由于焙烧过程中形成了磁性物质铁铬尖晶石(fe

x

cr3‑

x

o4)相。即通过还原焙烧,加入的fe2o3能够作为含铬污泥中铬的载体,起到很好的富集铬的效果。

36.铁铬尖晶石相磁性的大小与其组成密切相关,在本发明方法中,对不同fe2o3添加量时得到的样品,分别进行了xrd分析与vsm磁性分析。

37.图5所示的是fe2o3添加量对焙烧后含铬污泥中铁铬尖晶石相生成的影响规律图;图6所示的是不同fe2o3添加量时,焙烧后含铬污泥样品的vsm检测结果对比图,综合图5和图6可知:焙烧后的样品中产生了磁性是因为其中产生了磁性的铁铬尖晶石富集相fe

x

cr3‑

x

o4;随着fe2o3加入量的增加,焙烧后的样品中fe

x

cr3‑

x

o4的衍射峰越来越强,且焙烧后样品的磁性也在逐渐增强。这表明:焙烧后样品磁性的大小可以作为含铬污泥中铬富集程度优劣的一个重要的表征量,并以此为依据,选择并优化较为适宜的铬富集条件。

38.实施例1

39.本实施例所述的方法实施步骤为:

40.(1)将含铬污泥置于70~90℃的干燥箱中恒温干燥8~12h后,将干燥后的含铬污泥置于球磨机中破碎至粒径小于0.074mm,得到磨矿产品ⅰ;

41.(2)将所述的磨矿产品ⅰ与占含铬污泥总量5.0%的fe2o3及适量碳粉混合,放入球磨机中充分混匀,得到磨矿产品ⅱ;

42.(3)将上述得到的磨矿产品ⅱ制成球团后烘干,球团样品的直径控制在4~6mm;在还原性的焙烧气氛、1000~1200℃下进行焙烧,焙烧时间为3~5h。焙烧结束后,将得到的焙烧产物破碎至0.074mm,得到磨矿产品ⅲ;

43.(4)将上述得到的磨矿产品ⅲ与去离子水混合制成矿浆,在0.5~1t的磁场中对其进行磁选分离。磁选后的强磁性样品经过过滤、洗涤及干燥后,得到铬精矿产品a;经过磁选分离后的无磁性样品经过过滤及干燥后,则为提铬尾矿产品b。

44.(5)采用icp

‑

ms对分离得到的强磁性铬精矿产品a及弱磁性提铬尾矿产品b中的cr含量进行定量分析,由分析结果可知:强磁性铬精矿产品a中,cr的含量(以cr2o3计)为34.52%,提铬尾矿中铬的含量(以cr2o3计)含量则变成了8.73%。

45.实施例2

46.本实施例所述的方法实施步骤为:

47.(1)将含铬污泥置于70~90℃的干燥箱中恒温干燥8~12h后,将干燥后的含铬污泥置于球磨机中破碎至粒径小于0.074mm,得到磨矿产品ⅰ;

48.(2)将所述的磨矿产品ⅰ与占含铬污泥总量10.0%的fe2o3及适量碳粉混合,放入球磨机中充分混匀,得到磨矿产品ⅱ;

49.(3)将上述得到的磨矿产品ⅱ制成球团后烘干,球团样品的直径控制在4~6mm;在还原性的焙烧气氛、1000~1200℃下进行焙烧,焙烧时间为3~5h。焙烧结束后,将得到的焙烧产物破碎至0.074mm,得到磨矿产品ⅲ;

50.(4)将上述得到的磨矿产品ⅲ与去离子水混合制成矿浆,在0.5~1t的磁场中对其进行磁选分离。磁选后的强磁性样品经过过滤、洗涤及干燥后,得到铬精矿产品a;经过磁选分离后的无磁性样品经过过滤及干燥后,则为提铬尾矿产品b。

51.(5)采用icp

‑

ms对分离得到的强磁性铬精矿产品a及弱磁性提铬尾矿产品b中的cr含量进行定量分析,由分析结果可知:强磁性铬精矿产品a中,cr的含量(以cr2o3计)为38.71%,提铬尾矿中铬的含量(以cr2o3计)含量则变成了5.12%。

52.需要强调的是,本发明方法提供的技术方案,不仅可以应用于钢铁行业对含铬污泥中铬进行分离与回收,对于其他含铬资源,如含铬废渣、电镀污泥等,均可以采用本发明中提供的方法对其进行回收利用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。