1.本发明涉及半导体技术领域,更具体的,涉及一种封装结构及其形成方法。

背景技术:

2.随着集成电路(ic)封装结构的演进,芯片封装需求微小化,传统制程使用基板(substrate)作为引线接合(wire bond)的基材,但由于基板制程无法具备做到细微线路(fine line)和微小通孔开孔(via opening)的能力,因此已不符合未来进阶封装市场的需求。可以使用晶圆级封装重布线(wafer level package rdl)制程取代基板制程。

3.然而,使用现行扇出型封装技术(fan

‑

out wafer level packaging rdl)的介电层取代基板作为引线接合的基材。如图1所示,管芯15通过引线12接合到通孔11上的rdl线路18,由于在通孔上的rdl线路具有凹陷的不平坦表面19,因此与引线12的接合位置若位于不平坦的表面19上容易影响引线接合。

技术实现要素:

4.针对相关技术中的上述问题,本发明提出一种封装结构,可以增强引线接合的强度。

5.根据本发明的实施例的一个方面,提供了一种封装结构,包括:重布线(rdl)层,重布线层的上表面处具有焊盘,焊盘具有凹部;管芯,设置于重布线层上方;其中,管芯通过接合引线电连接至焊盘上,并且接合引线连接于焊盘的位置位于凹部外。

6.在上述封装结构中,接合引线与焊盘连接的位置下方包括至少一个重布线层的线路层。

7.在上述封装结构中,焊盘位于具有直径的通孔上方,接合引线与焊盘连接的位置是以通孔为中心并位于通孔外的直径的25%以外。

8.在上述封装结构中,焊盘为矩形焊盘。

9.在上述封装结构中,焊盘下方设置有两个通孔,接合引线与焊盘连接的位置位于两个通孔之间。

10.在上述封装结构中,焊盘为圆形焊盘。

11.在上述封装结构中,焊盘下方设置有四个通孔,接合引线与焊盘连接的位置位于焊盘的中心区域处。

12.在上述封装结构中,接合引线与焊盘连接的位置下方包括连续堆叠的多个重布线层的线路层。

13.在上述封装结构中,接合引线与焊盘连接的位置下方包括至少两个重布线层的线路层,其中,相邻的两个线路层之间间隔有一个或两个不具有线路层的重布线层。

14.在上述封装结构中,接合引线与焊盘的接合点形成为球形。

15.在上述封装结构中,接合引线与焊盘的接合点形成为线形。

16.根据本发明的实施例的另一个方面,提供了一种形成封装结构的方法,包括:在载

体上提供扇出(fan

‑

out)线路,其中,扇出线路包括通孔;在扇出线路的通孔上形成焊盘,焊盘具有与通孔的投影区域相对应的凹陷区域;将管芯设置在扇出线路上方;通过接合引线将管芯接合至焊盘的非凹陷区域。

17.在上述方法中,在形成焊盘的步骤中包括:在多个通孔上形成同一焊盘,并且通过接合引线将管芯接合至同一焊盘下的多个通孔之间。

18.在上述方法中,焊盘形成为矩形,并且两个通孔分别位于矩形内的相对两侧。

19.在上述方法中,焊盘形成为圆形,并且四个通孔分别位于圆形内的四个点处。

20.在上述方法中,还包括:形成包封管芯和接合引线的模制物。

21.在上述方法中,接合引线与焊盘连接的位置下方包括至少一个重布线层的线路层。

22.在上述方法中,接合引线与焊盘连接的位置下方包括至少两个重布线层的线路层,其中,相邻的两个线路层之间间隔有一个或两个不具有线路层的重布线层。

附图说明

23.当结合附图进行阅读时,从以下详细描述可最佳理解本发明的各个方面。应该强调,根据工业中的标准实践,各个部件未按比例绘制并且仅用于说明的目的。实际上,为了清楚的讨论,各个部件的尺寸可以任意地增大或减小。

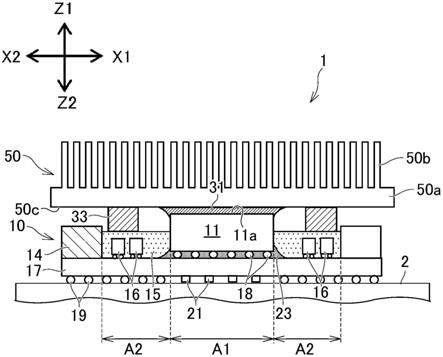

24.图1是现有的封装结构的示意图。

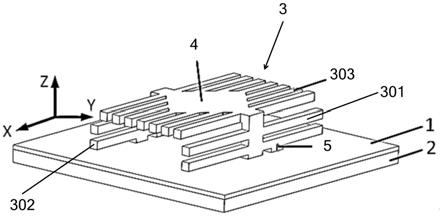

25.图2a是根据本发明的实施例的封装结构的示意图。

26.图2b是图2a中的封装结构的局部放大示意图。

27.图3是根据本发明的其他实施例的封装结构的示意图。

28.图4a和图4b示出了根据本发明其他实施例的重布线层的配置的示意图。

29.图5a和图5b分别示出了根据本发明实施例的焊盘和通孔的俯视示意图。

30.图5c示出了根据本发明实施例的封装结构的多个部分的尺寸示意图。

31.图6a和图6b分别示出了根据本发明实施例的焊盘和通孔的俯视示意图。

32.图6c是根据本发明实施例的封装结构的侧视示意图。

33.图7a和图7b分别示出了根据本发明实施例的接合引线与焊盘接合点的示意图。

34.图8a至图8e示出了根据本发明实施例的形成封装结构的各个阶段的结构示意图。

具体实施方式

35.下列公开提供了许多用于实现所提供主题的不同特征的不同实施例或实例。下面将描述元件和布置的特定实例以简化本发明。当然这些仅仅是实例并不旨在限定本发明。例如,在以下描述中,在第二部件上方或上形成第一部件可以包括第一部件和第二部件直接接触的实施例,也可以包括在第一部件和第二部件之间形成额外的部件使得第一部件和第二部件可以不直接接触的实施例。而且,本发明在各个实例中可重复参考数字和/或字母。这种重复仅是为了简明和清楚,其自身并不表示所论述的各个实施例和/或配置之间的关系。

36.图2a是根据本发明的实施例的封装结构的示意图。图2b是图2a中的封装结构的局部放大示意图。如图2a和图2b所示,管芯210设置在多个重布线(rdl)层rdl1、rdl2和rdl3上

方。所示的重布线层的数量仅是示例,并且重布线层的数量可以是其他数值。多个重布线层rdl1、rdl2和rdl3可以统称为扇出(fan

‑

out)线路。多个重布线层rdl1、rdl2和rdl3的最上表面处具有焊盘220,并且焊盘220的表面具有凹部222。其中,管芯210通过接合引线215电连接至焊盘220上,并且接合引线215与焊盘220连接的位置位于凹部222外。

37.在上述技术方案中,当接合引线215连接至表面上具有凹部222的焊盘220时,通过将接合引线215的接合位置设置在凹部222之外而避开凹部222处的不平坦表面,因此可以增强引线接合的强度。

38.在一些实施例中,将焊盘220的表面除凹部222以外的区域称为接合区域sa。可以对接合区域sa的尺寸进行适当的配置以作为与接合引线215的接合位置。焊盘220是位于通孔230上方,通孔230具有直径。在一些实施例中,接合引线215与焊盘220连接的接合位置是以通孔230为中心并位于通孔230外的直径的25%以外。也就是说,接合位置与通孔230边缘之间的距离s1大于通孔230的直径的25%。

39.在一些实施例中,接合引线215与焊盘220连接的位置下方包括重布线层rdl1、rdl2和rdl3中的相应的线路层241、242和243。重布线层rdl1、rdl2和rdl3的线路层241、242和243中的相邻两个之间通过通孔进行连接。在图2a所示的实施例中,接合引线215与焊盘220连接的位置下方包括连续堆叠的多个重布线层rdl1、rdl2和rdl3的线路层241、242和243。

40.图3是根据本发明的其他实施例的封装结构的示意图。在图3所示的实施例中,与接合引线215接合的焊盘下方包括至少两个重布线层,例如包括三个重布线层rdl1、rdl2和rdl3。其中,重布线层rdl2在焊盘220下方不具有线路层。因此,重布线层rdl1中的线路层241与重布线层rdl3中的线路层243相邻,并且重布线层rdl1中的线路层241与重布线层rdl3中的线路层243之间间隔有一个不具有线路层的重布线层rdl2。

41.图4a和图4b示出了根据本发明其他实施例的重布线层的配置的示意图,其中,以虚线表示相应的重布线层在焊盘220下方不具有线路层,以实线表示相应的重布线层在焊盘220下方具有线路层。如图4a所示,焊盘220下方可以包括四个重布线层rdl1、rdl2、rdl3和rdl4,其中,例如重布线层rdl2在焊盘220下方不具有线路层。在一些实施例中,不允许焊盘220下方相邻的线路层之间间隔两个以上不具有线路层的重布线层。例如如图4b所示,不允许焊盘220下方重布线层rdl1和rdl4之间间隔有两个在焊盘220下方不具有线路层的重布线层rdl2和rdl3。

42.图5a和图5b分别示出了根据本发明实施例的焊盘和通孔的俯视示意图。图5c示出了根据本发明实施例的封装结构的多个部分的尺寸示意图。在一些实施例中,焊盘220为矩形焊盘,如图5a所示。在该实施例中,焊盘220下方的重布线层的线路层240也可以具有矩形形状。在一些实施例中,焊盘220为矩圆形焊盘,如图5b所示。在该实施例中,焊盘220下方的重布线层的线路层240也可以具有圆形形状。如图5c所示,焊盘220所占面为a1,焊盘220下方的重布线层rdl3的线路层的面积为b1。在一些实施例中,b1/a1>40%。在一些实施例中,重布线层rdl1、rdl2和rdl3中的每个的高度c在5微米至7微米的范围内。应理解,以上各个尺寸配置仅是示例性的。

43.图6a和图6b分别示出了根据本发明实施例的焊盘和通孔的俯视示意图。图6c是根据本发明实施例的封装结构的侧视示意图。如图6a和图6c所示,焊盘220可以为矩形焊盘。

焊盘220下方设置有两个通孔230,通孔230可以具有圆形形状。两个通孔230分别位于在矩形内位于接合留着sa的相对两侧。换言之,接合引线215与焊盘220连接的接合区域sa可以位于两个通孔230之间。通孔230的直径可以约为20微米。通孔230所占面积a与焊盘220所占面积c之间的比率可以小于15%。接合区域sa所占的面积为b。在一些实施例中,c≥b 50um。通孔230与接合区域sa之间的间隔d可以大于等于5um。

44.如图6b和图6c所示,焊盘220可以为圆形焊盘。焊盘220下方设置有四个通孔230,通孔230可以具有圆形形状。在该实施例中,接合引线215与焊盘220连接的接合区域sa位于焊盘220的中心区域处。四个通孔230分别位于圆形内的四个点处,接合区域sa由四个通孔230围绕。在一些实施例中,通孔230的中心线之间的节距(pitch)为e,e≥2a。

45.如图7a所示,接合引线215与焊盘220的接合点可以形成为球形(ball bond)。如图7b所示,接合引线215与焊盘220的接合点可以形成为扁平的线形(stitch bond)。

46.根据本发明的实施例还提供了一种形成封装结构的方法。图8a至图8e示出了根据本发明实施例的形成封装结构的各个阶段的结构示意图。

47.首先,如图8a所示,在载体101上提供扇出(fan

‑

out)线路140。扇出线路140包括多个重布线层rdl1、rdl2和rdl3。重布线层rdl1、rdl2和rdl3的每个中具有介电层和位于介电层中的线路层141、142和143。各个重布线层rdl1、rdl2和rdl3中的线路层141、142和143通过通孔进行连接。并且,下方具有通孔的线路层在对应于通孔的表面处是不平坦的。

48.如图8b所示,在扇出线路140的最上层线路层243上方形成焊盘220,焊盘220与最上层线路层243之间通过通孔230连接。焊盘220的表面具有与通孔230的投影区域相对应的凹部(凹陷区域)222。

49.如图8c所示,在扇出线路140上方接合管芯210。管芯210与焊盘220间隔开。在一些实施例中,可以通过管芯附接膜29将管芯210附接至扇出线路140。在其他实施例中,也可以采用其他附接方式来将管芯210附接至扇出线路140。

50.如图8d所示,通过接合引线215将管芯210接合至焊盘220的非凹陷区域。接合引线215的数量可以是多个,多个接合引线215分别连接到相应的多个焊盘220。然后,形成包封管芯210和接合引线215的模制物218。

51.如图8e所示,去除载体101,并在扇出线路140的与管芯210相对的一侧表面形成导电连接件217。导电连接件217可以例如是焊料球。

52.综上所述,本发明使用扇出线路作为接合引线的基材,通过将接合引线的接合位置设置在凹部之外而避开凹部处的不平坦表面,因此可以增强引线接合的强度。并且,针对打线接合金属垫下设计各层rdl的结构和通孔的开孔位置,以进一步增加打线接合强度。本发明结合扇出型晶圆级封装重布线制程,达到细微线路(rdl)和微小通孔需求。另外,本发明使用扇出型晶圆级封装制程和焊盘下多层重布线层设计,取代传统基板和焊盘下单层重布线层的设计,可达到封装结构薄化和体积缩小优势,未来可运用高i/o数和多层重布线层线路封装需求。

53.上述内容概括了几个实施例的特征使得本领域技术人员可更好地理解本公开的各个方面。本领域技术人员应该理解,可以很容易地使用本发明作为基础来设计或更改其他的处理和结构以用于达到与本发明所介绍实施例相同的目的和/或实现相同优点。本领域技术人员也应该意识到,这些等效结构并不背离本发明的精神和范围,并且在不背离本

发明的精神和范围的情况下,可以进行多种变化、替换以及改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。